j

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНЫЙ ДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ | 2013 |

|

RU2530073C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА, АРМИРОВАННОГО НИТЕВИДНЫМИ СТРУКТУРАМИ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2049151C1 |

| УСТАНОВКА ВАКУУМНОЙ ОБРАБОТКИ И СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ | 2008 |

|

RU2472869C2 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2280709C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ | 2008 |

|

RU2395369C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПЛЕНОК В ВАКУУМЕ | 1991 |

|

RU2051200C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1992 |

|

RU2053312C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2001 |

|

RU2208500C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСАЖДЕННЫХ НА НОСИТЕЛЕ НАНОЧАСТИЦ МЕТАЛЛА ИЛИ ПОЛУПРОВОДНИКА | 2008 |

|

RU2380195C1 |

| СПОСОБ НАНЕСЕНИЯ АЛМАЗНОГО ПОКРЫТИЯ ИЗ ПАРОВОЙ ФАЗЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2032765C1 |

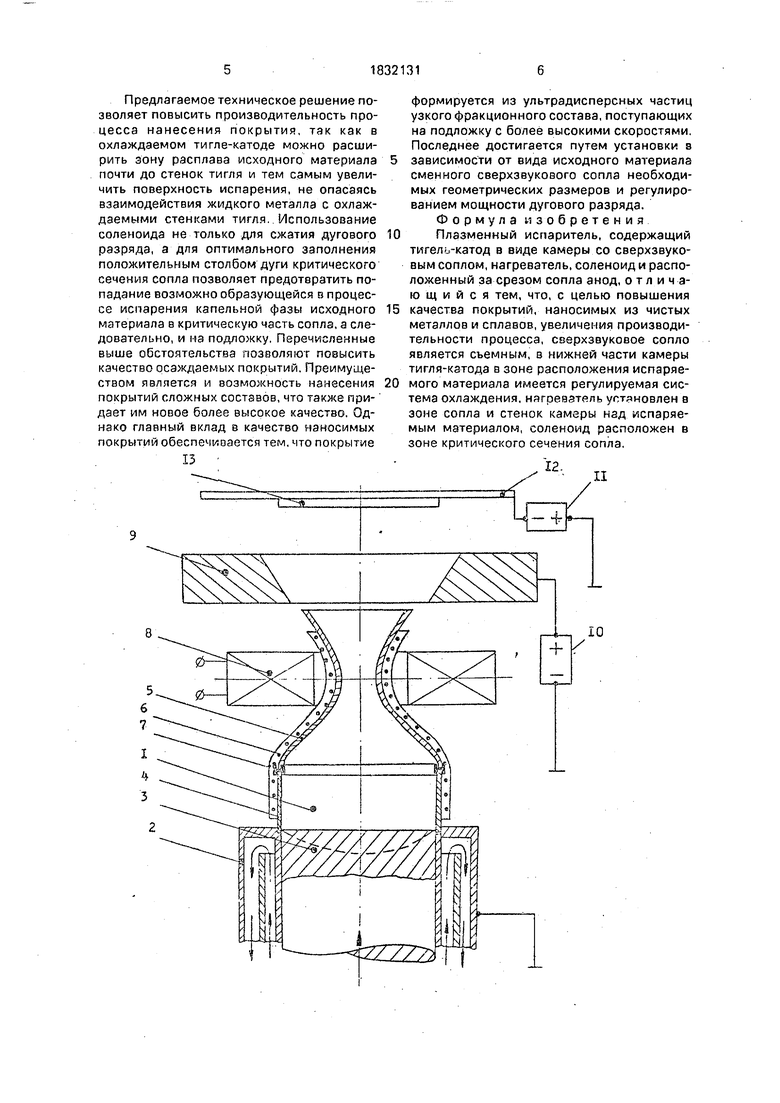

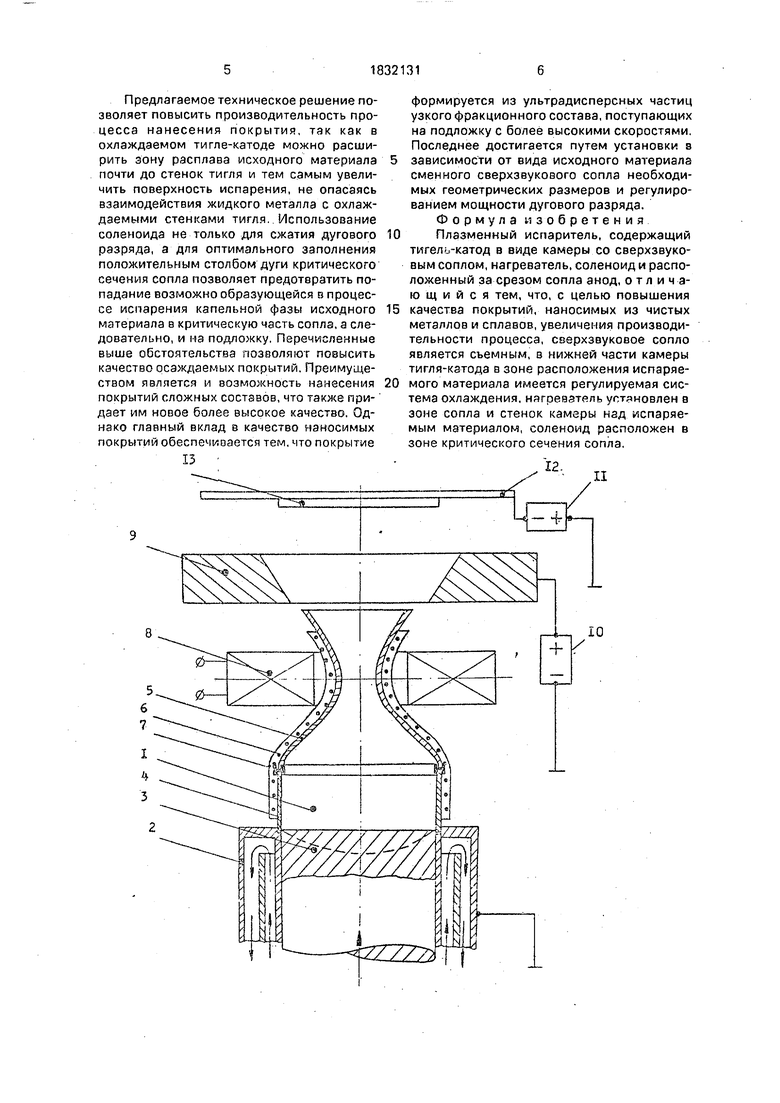

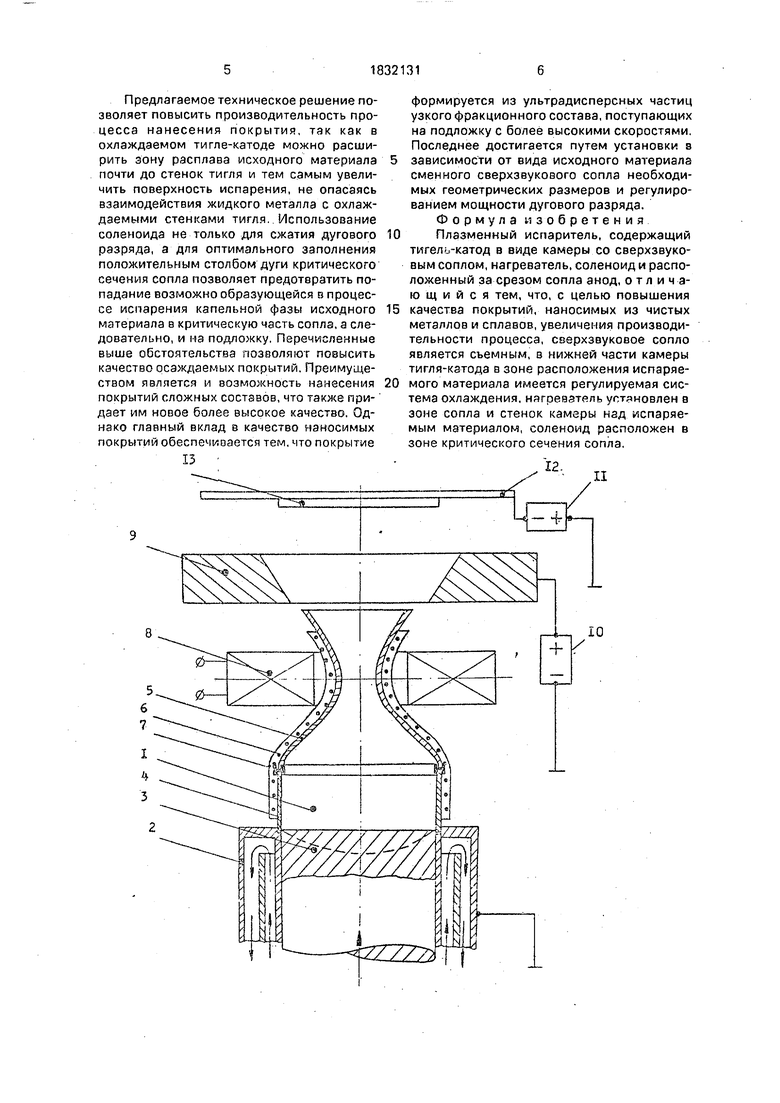

Использование: в машиностроении, в частности в устройствах для нанесения покрытий в вакууме при изготовлении деталей, работающих в условиях высоких температур и в агрессивных средах. Цель изобретения - повышение качества покрытий, повышение производительности процесса их нанесения, а также нанесение покрытий сложного состава. Сущность изобретения; плазменный испаритель содержит тигель-катод, выполненный в виде камеры с соплом и имеющий регулируемую систему охлаждения, установленную в зоне расположения исходного материала. Сопло выполнено сверхзвуковым и съемным, Вокруг стенок камеры и сопла расположены автономный нагреватель и тепловой экран, в зоне критического сечения сопла расположен соленоид. 1 ил.

Изобретение относится к машиностроению, в частности к устройствам для нанесения покрытий в вакууме и в разреженных и контролируемых средах при изготовлении деталей, работающих в условиях высоких температур и в агрессивных средах.

Целью изобретения является повышение качества покрытий, повышение производительности процесса их нанесения, а также получение покрытий сложного состава,

Цель достигается тем, что в устройстве,- содержащем тигель-катод в виде камеры со сверхзвуковым соплом, нагреватель, соленоид и расположенный за срезом сопла энод. тигель-катод имеет съемное сверхзвуковое сопло, в месте нахождения исходного материала покрытия установлена регулируемая система охлаждения, а нагреватель расположен в зоне сопла и стенок камеры,

причем соленоид расположен в зоне критического сечения сопла.

На чертеже изображен плазменный испаритель в разрезе. Он содержит тигель-катод 1 в виде камеры с соплом, который имеет систему 2 охлаждения, расположенную в зоне однократно заложенного или непрерывно подаваемого исходного материала 3 в виде, например, прутка, и камеру 4 со съёмным сверхзвуковым соплом 5. Вокруг стенок камеры 4 и сопла 5 расположены автономный нагреватель 6 и тепловой экран 7. В зоне критического сечения сопла 5 расположен соленоид 8. причем максимум магнитного поля соленоида 8 совпадает с плоскостью критического сечения сопла 5. Для защиты от перегрева соленоид может быть выполнен водоохлаждаемым. За срезом сопла расположен анод 9, Он может быть как водоохлаждаемым, так и радиаци00

GJ ю

CJ

онно-охлаждаемым в зависимости от мощности дугового разряда, Тигель-катод 1 находится под потенциалом земли, а питание дугового разряда осуществляется от источника 10. От источника 11 на подложкодер- жатель 12 с подложкой 13 подается отрицательный потенциал 0-1000 В для ионной очистки подложки м осаждения покрытия в условиях ионной бомбардировки.

Плазменный испаритель работает следующим обрэзорл,

8 зависимости от вида испаряемого материала устанавливают сопло требуемых ге- ометрическихразмеров.На

подготовительном этапе стенкм-камеры 4 if, сопла 5 с помощью автономного нагревателя 6 прогревают до температуры, близкой к температуре плавления исходного материала покрытия 3. Затем поджигают дуговой разряд между исходным материалам 3, находящимся в тигле-катоде, и анодом 9. Одновременно дают охлаждение на охлаждаемую часть тигля-катода 1 и соленоид 8 и подключают соленоид В к источнику электропитания. -Поджмг дугового разряда осуществляют одним из известны); спосо-- бое, например с помощью вспомогательного электрода, вводимого внутрь тигля 1 до касания на дне его с исходным материалом покрытия 3. Для предотвращения касания вспомогательного электрода с тиглем-катодом о области критического сечения сопла его боковую поверхность защищают изолятором. По мере увеличения мощности дуги выключают нагреватель 6 и дальнейшую работу испарителя осуществляют в саморазог- ревном режиме за счет подвода тепла к стенкам камеры 4 и сопла 5 от дугового разряда, С помощью магнитного поля соленоида 8 регулируют заполнение положительным столбом дуги площади критического сечения сопла 5, По достижении рабочего режима испарителя .подают отрицательный потенциал из подложкодер- жатель 12 и. подложку 13 от источника 11, открывают заслонку {или вводят подлохску в струю) и начинают осаждение покрытия на подложке 13.

Работу испарителя осуществляют в двух режимах в зависимости от того, что представляет собой мсходньш материал покры- тия - чистый металл или сплав сложного состава. При нанесении покрытия из чистого металла соотношение между мощностью дуги и охлаждением тигля-катода выбирают таким, чтобы на поверхности исходного материала 3 образовалась зона расплава. Размер этой зоны устанавливают таким, чтобы между нею и стенкой тигля-катода остзвэл0

5

Q

0

0

5

0

5

ся минимальный промежуток исходного материала в твердом состоянии. При этом тигель-катод охлаждают или принудительно с помощью охлаждающих жидкостей или газов, или за счет радиационного охлаждения с использованием радиаторов-излучателей и экранов в зависимости от мощности дуги и вида испаряемого материала, Таким образом добиваются увеличения производительности процесса нанесения покрытия, с одной стороны, и предотвращения взаимодействия расплава металла со стенками тигля-катода, с другой стороны. При нанесении покрытия из сплава сложного состава наоборот не допускают образования на поверхности исходного материала 3 зоны расплава путем регулирования системы охлаждения в сторону увеличениятеплосъемэ с него и таким образом осуществляют горение дуги на поверхности катода из катодных микропятен, как о обычно применяемых случаях горения дуги п среде пониженного давления на охлаждаемом расходуемом катоде. Путем увеличения мощности дуги и охлаждения тигля-катода добиваются увеличения производительности процесса нанесения покрытий при сохранении стехиометрии наносимого исходного материала покрытия, И в первом, и во втором случае в зависимости от физических свойств исходного материала покрытия соотношения температур и давлений в докритической иза::пмтической частях сверхзвукового сопла поддерживают путем установки сменного сопла 5 необходимых геометрических размеров и регулирования мощности дуги на таком уровне, при котором обеспечивают перегрев паров исходного материала покрытия выше точки насыщения в докритаческой части сопла 5, сверхзвуковое истечение их в закритиче- ской части соплз 5, переохлаждение и спон- таннуго конденсацию паров в сверхзвуковой струе с образованием твердых частиц материала покрытия ультрамелкого размера v узкого фракционного состава и направление летящих с высокой скоростью частиц материала покрытия на подложку. При зтом с помощью соленоида 8 поддерживают оптимальное заполнение положительным столбом дуги критического сечения .сверхзвукового сопла 5, чтобы предотвратить возможность прохождения, капельной фазы, если она образует в процессе испарения исходного материала, из докрятической части соплз 5 в закритиче- скую. Исходным материал покрытия 3 в пи- до, например, круглого прутка подают по мере его расходования, внутрь тигля-катода с помощью специального устройства (на чертеже не показано).

Предлагаемое техническое решение позволяет повысить производительность процесса нанесения покрытия, так как в охлаждаемом тигле-катоде можно расширить зону расплава исходного материала почти до стенок тигля и тем самым увеличить поверхность испарения, не опасаясь взаимодействия жидкого металла с охлаждаемыми стенками тигля.. Использование соленоида не только для сжатия дугового разряда, а для оптимального заполнения положительным столбом дуги критического сечения сопла позволяет предотвратить попадание возможно образующейся в процессе испарения капельной фазы исходного материала в критическую часть сопла, а следовательно, и на подложку. Перечисленные выше обстоятельства позволяют повысить качество осаждаемых покрытий. Преимуществом является и возможность нанесения покрытий сложных составов, что также при- дает им новое более высокое качество. Однако главный вклад в качество наносимых покрытий обеспечивается тем, что покрытие 13

формируется из ультрадисперсных частиц узкого фракционного состава, поступающих на подложку с более высокими скоростями. Последнее достигается путем установки в

5 зависимости от вида исходного материала сменного сверхзвукового сопла необходимых геометрических размеров и регулированием мощности дугового разряда. Формула изобретения

0 Плазменный испаритель, содержащий тигель-катод в виде камеры со сверхзвуковым соплом, нагреватель, соленоид и расположенный за срезом сопла анод, отличающийся тем, что, с целью повышения

5 качества покрытий, наносимых из чистых металлов и сплавов, увеличения производительности процесса, сверхзвуковое сопло является съемным, в нижней части камеры тигля-катода в зоне расположения испаряе0 мого материала имеется регулируемая система охлаждения, нагреватель установлен в зоне сопла и стенок камеры над испаряемым материалом, соленоид расположен в зоне критического сечения сопла,

| Авторское свидетельство СССР N° 1096962, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-08-07—Публикация

1990-11-26—Подача