Изобретение относится к способам нанесения, поверхностных упрочняющих покрытий и может быть использовано в машиностроении,

Цель изобретения - повышение стойкости штампов холодного деформирования.

Цель достигается тем, что прилегающий к основе подслой конденсируют при давлениях азота до 9 -10 мм рт.ст., токе дуги испарителя 60А, опорном напряжении 200В, что обеспечивает высокую адгезию к подложке, а рабочий слой конденсируют при давлении азота 3-5 104 с увеличением тока дуги до 120А, причем на рабочий слой дополнительно наносят поверхностный слой при опорном напряжении 150В, что обеспечивает необходимый достехиометри- ческий состав, структуру и комплекс механических свойств слоя. При этом рабочий

слой покрытия включает: a-Ti (капельную фазу); достехиометрический нитрид титана TiN; динитрид титана TiaNI. Включения капельной фазы имеют сложный композиционный характер с наличием вязкой сердцевины из a-Ti и твердость поверхностной зоны из TiN+Ti2N. Такая структура капельной фазы способствует предотвращению схватывания с заготовкой, Повышение тока дуги испарителя позволяет обеспечить повышенную текстуру слоя, что также понижает схватывание с заготовкой.

Кроме того, для минимизации схватывания в начальный период эксплуатации дополнительно формируют поверхностный слой с высокой текстурой, что реализуется за счет уменьшения опорного напряжения до 150В.

00

д

ГО Ю

Перечисленные отличительные признаки являются существенными, т.к. позволяют обесречить положительный эффект, выраженный в повышении стойкости штампов, и ранее не.были известны.

Предложенный способ нанесения покрытия осуществлялся следующим образом.

При м е р 1 (заявляемый объект). Изготавливают рабочие детали штампа для вырубки листа магнитопровода из стали Х12М (HRC 59...60). После предварительной промывки инструмент устанавливают в поворотное устройство установки Булат. Камеру откачивают до давления 2 10 мм рт.ст., включают устройство, прикладывают к барабану с инструментом отрицательное напряжение величиной 1 кВ; включают испарители и обрабатывают изделие в импульсном режиме. Параметры обработки: общее время - 4 мин; длительность импульса 30 с; длительность паузы - 30 с. После этого снимают напряжение до 200В И производят осаждение прилегающего к основе подслоя.

Толщина подслоя во всех примерах составляет 1-1,5 мкм. Толщина рабочего слоя

- 4,0-5,5 мкм; поверхностного слоя - 1,0 мкм. -

Подают в установку азот при давлении 9 -10 мм рт.ст. Формируют подслой толщиной 0.5-1,0 мкм. Для обеспечения повышенной адгезии подслоя ток дуги устанавливают минимальным - 60А. Затем увеличивают давление и конденсируют рабочий слой при давлении не выше 5 -10 мм рт.ст. Ток дуги испарителя увеличивают до 120А. Время конденсации рабочего слоя

- 30 мин. Затем формируют поверхностный слой в течение 10 мин при опорном напряжении, пониженном до 150В. Такой режим конденсации существенно улучшает адге- зию покрытия к подложке, обеспечивает необходимый комплекс механических свойств. Для штампов покрытие должно сочетать наивысшую возможную твёрдость и повышенное сопротивление сдвиговым нагрузкам (когезионную прочность) в рабочем слое при пониженной когезионной прочности в поверхностном слое из-за совершенной (97%-ной) текстуры для минимизации интенсивного схватывания в начальные периоды эксплуатации.

Это обеспечивает максимальную износостойкость при тяжелонагруженном трении скольжения и наивысшую эксплуатационную стойкость при штамповке. Стойкостные испытания проводились

при вырубке листа электротехнической стали 1521 (ГОСТ 21427.0-75).

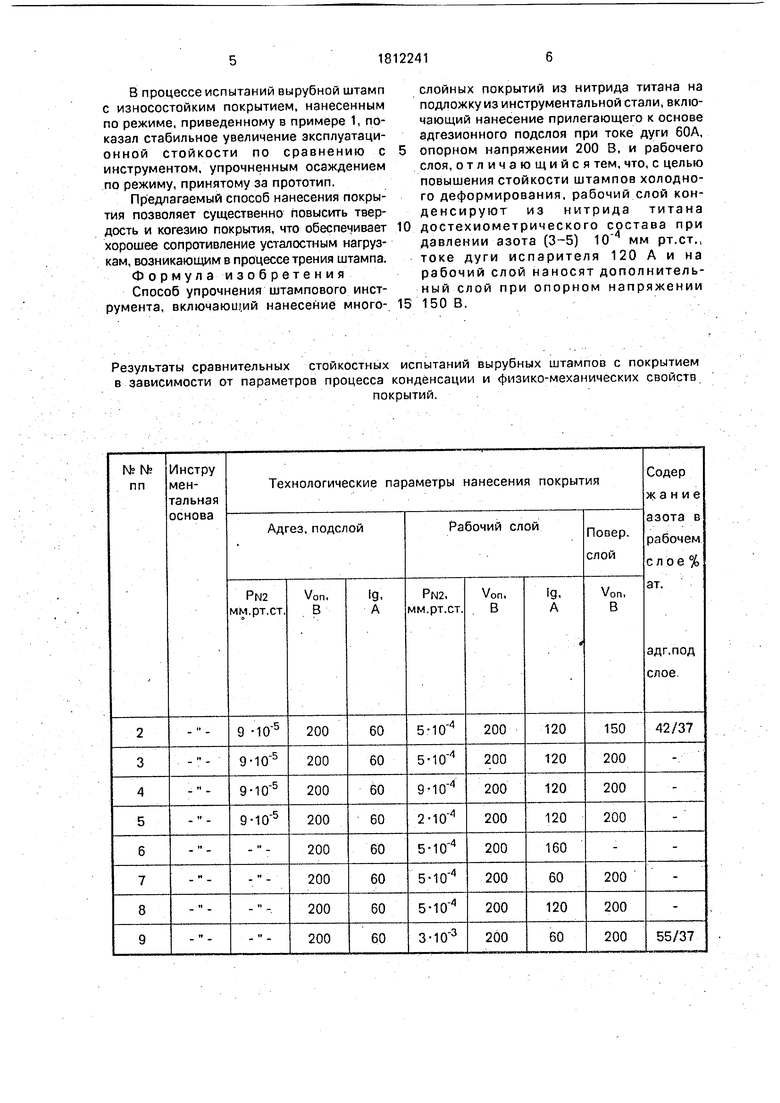

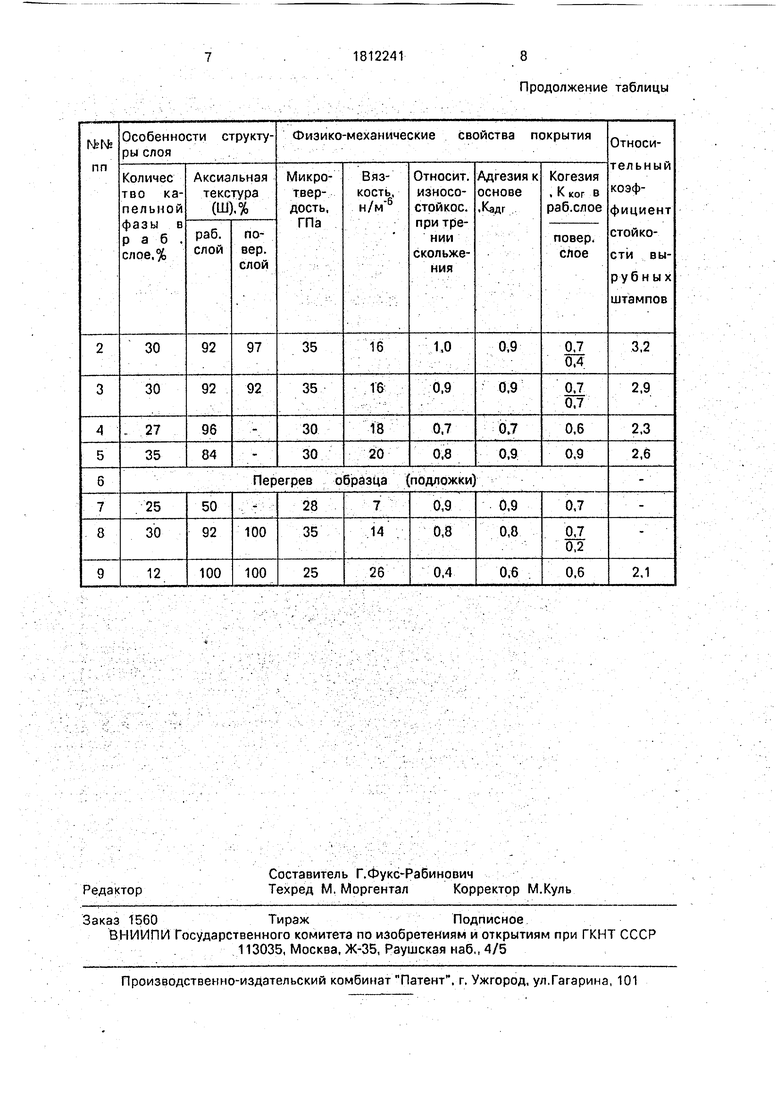

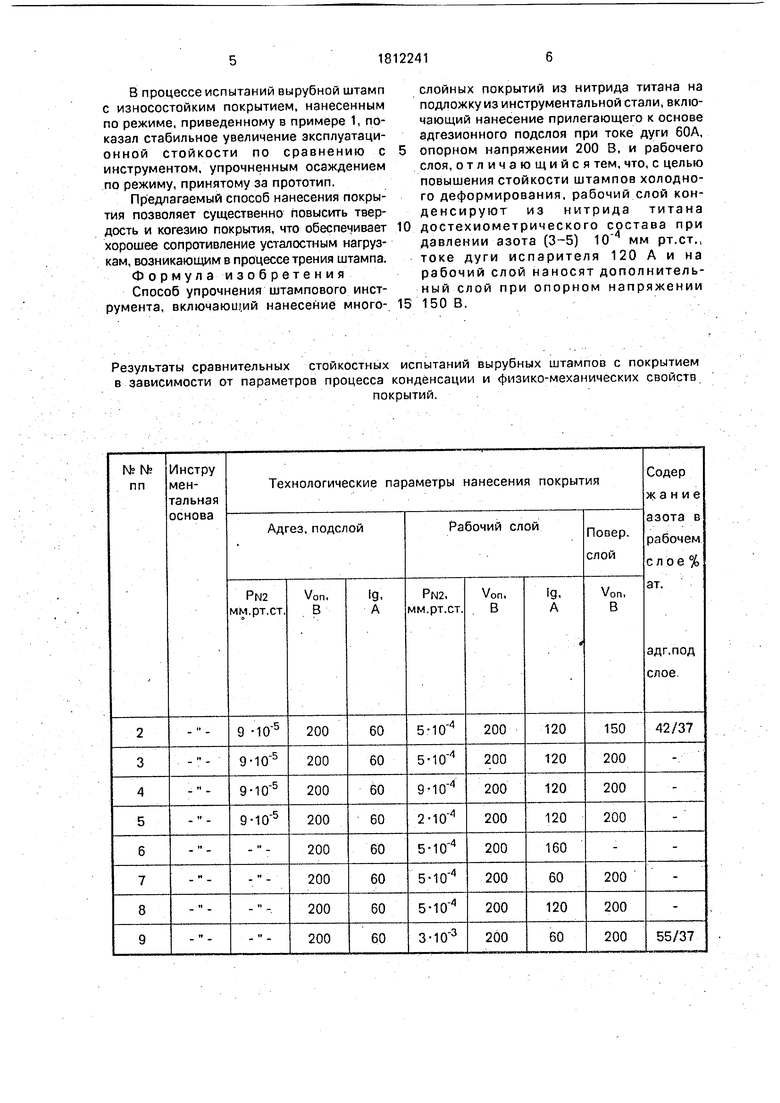

Результаты стойкостных испытаний, исследований структуры и физико-мехэниче- ские свойства приведены в таблице.

Количество капельной фазы определялось на приборе Квантимент с использованием методов количественной металлографии. Аксиальная текстура в по0

крытии определялась рентгеновским методом по способу Харриса на дифрактометре ДРОН 3,0. Микротвердость изучалась на приборе ПМТ-3, вязкЪсть - по методу Палм- квйста; адгезия и когезия - методом скрай5 бирования при нагрузке 2,5 Н. Износостойкость испытывали при трении скольжения при высоких нагрузках 400 МПа.

П р и м е р 2. Нагрев инструмента в

0 последующих примерах аналогичен примеру 1. .

Режимы конденсации адгезионного и . рабочего слоев аналогичны примеру 1:

Отличие - рабочий и поверхностный

5 слои конденсируют при опорном напряжении 2008. Это обуславливает некоторое по- . нижение износостойкости.

П р и м е р 3. Рабочий слой наносят при давлениях 9 10 мм рт.ст., превышающих

0 уровень заявляемого объекта, Такой инстру. мент имеет меньшую стойкость из-за менее благоприятной структуры и свойств (меньшая когезионная прочность).

П р и м е р 4. Рабочий слой наносят при

5 давлении 2 мм рт.ст., т.е. ниже уровня заявляемого объекта, Это вызывает падение твердости и износостойкости. . П р и м е р 5. Рабочий слой наносят аналогично примеру 1, но при токе дуги

0 160А, превышающем величину заявляемого

объекта. При этом происходит перегрев основы стали Х12М. Твердость падает до недопустимого уровня (HRC 55...56). Пример 6. Рабочий слой наносят

5 аналогично примеру 1 при токе дуги испарителя 60А. При этом достигается меньшая твердость и, как следствие, меньшая износостойкость.

П р и м е р 7. Поверхностный слой нано0 сят аналогично примеру 2, но при опорном напряжении ЮОВ, ниже уровня заявляемого объекта.

Примере (прототип). Рабочий слой формируют при давлении 3 , что обес5 печивает нанесение нитрида титана стехио- метрического состава при запредельном значении параметров заявляемого объекта. Формируемое покрытие характеризуется плохой износостойкостью.

В процессе испытаний вырубной штамп с износостойким покрытием, нанесенным по режиме, приведенному в примере 1, показал стабильное увеличение эксплуатационной стойкости по сравнению с инструментом, упрочненным осаждением по режиму, принятому за прототип.

Предлагаемый способ нанесения покрытия позволяет существенно повысить твердость и когезию покрытия, что обеспечивает хорошее сопротивление усталостным нагрузкам, возникающим в процессе трения штампа.

Формула изобретения

Способ упрочнения штампового инструмента, включающий нанесение мнрго0

слойных покрытий из нитрида титана на подложку из инструментальной стали, включающий нанесение прилегающего к основе адгезионного подслоя при токе дуги 60А, опорном напряжении 200 В, и рабочего слоя, отличающийся тем, что, с целью повышения стойкости штампов холодного деформирования, рабочий слой конденсируют из нитрида титана достехиометрического состава при давлении азота (3-5) мм рт.ст., токе дуги испарителя 120 А и на рабочий слой наносят дополнительный слой при опорном напряжении 150 В.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2456112C2 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЯ В ВАКУУМЕ НА ПОВЕРХНОСТЬ ГРАВЮРЫ ШТАМПА ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2010 |

|

RU2478139C2 |

| СПОСОБ КОМПЛЕКСНОГО УПРОЧНЕНИЯ ИНСТРУМЕНТА ДЛЯ БЫСТРОРЕЖУЩИХ СТАЛЕЙ, СОДЕРЖАЩИХ БОЛЕЕ 3% ВАНАДИЯ | 1991 |

|

RU2015199C1 |

| МНОГОСЛОЙНОЕ ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 1991 |

|

RU2061090C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА | 2002 |

|

RU2219282C1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ИОННО-ПЛАЗМЕННОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ГРАВЮРЫ ШТАМПА ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2016 |

|

RU2631573C1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ИОННО-ПЛАЗМЕННОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ГРАВЮРЫ ШТАМПА ИЗ ЖАРОПРОЧНОЙ СТАЛИ | 2016 |

|

RU2631572C1 |

| Способ получения многослойных износостойких алмазоподобных покрытий | 2020 |

|

RU2740591C1 |

| Многослойный материал для режущего инструмента | 1990 |

|

SU1785817A1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА | 2002 |

|

RU2219281C1 |

Использование: в способах поверхностных упрочняющих покрытий и может быть использовано в машиностроении. Цель изобретения - повышение стойкости штампов холодного деформирования, получаемое за счет осуществления способа нанесения покрытия на штамповый инструмент, включающего конденсацию многослойного покрытия из нитрида титана с адгезионным подсл оем, наносимым притоке дуги испарителя 60А. С целью повышения эксплуатационной стойкости штампов холодного деформирования рабочий слой наносят из достехиометрического нитрида титана при давлении азота 3-5 ТО мм рт.ст., токе дуги испарителя, увеличенном до 120А, на рабочий слой дополнительно наносят поверхностный слой при опорном напряжении, пониженном до 150В. 1 табл.

Результаты сравнительных стойкостных испытаний вырубных штампов с покрытием в зависимости от параметров процесса конденсации и физико-механических свойств

.покрытий.

Продолжение таблицы

| Верещака А.С | |||

| и Третьяков И.П | |||

| Режущие инструменты с износостойкими покрытиями | |||

| М.: Машиностроение, 1986, с | |||

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

| Патент ФРГ № 3404944, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1993-04-30—Публикация

1990-02-12—Подача