Изобретение относиТсй к способу получения цеолитных катализаторов, используемых в процессах гидроконйереии, в частности процессах гидрокрекинга.

Использование цеолитов в качестве катализаторов и/или носителей катализаторов признано давно, ив данной области знания раскрыто много способов усовершенствования материалов на основе цеолитов, При исследовании и разработке цеолитов большое внимание уделяется физическому изменению природы и, возможно, свойств материалов на основ йяитов, например, путем прокаливания в такЪ&з-ьк ваемом режиме самопропаривания или мокрого прокаливания, Известны методы

обработки ионами аммония на различных стадиях метода получения цеолитов. Кроме того, цеолиты могут быть модифицированы путем их обработки определенными растворами солей металлов в сочетании с различ- ньшй видами предварительной или последующей обработки с тем, чтобы полученные цеолиты были бы в наиболее актив- :ной форме.

Известна модификация цеолитов, при которой цеолит V натриевого типа замещают раствором аммониевой соли, аммоний- замещённый цеолит прокаливают, например, в режиме самопропаривания, и прокаленный продукт подвергают взаимодействию с кислым раствором алюминиеш

-А

CJ О

ю

GO

вой соли. Затем алюминийзамещенный цеолит вновь подвергают аммонийзамеще- нию.

Теперь обнаружено, что цеолитные катализаторы с представляющими интерес свойствами могут быть получены путем ионообмена цеолитов, содержащих оксид малощелочного металла, с определенными солями металлов, с последующим без прокаливания, введением в ионообменный цеолит гидрирующего компонента никеля и молибдена или вольфрама. Полученные таким образом катализаторы важны в качест- ве катализаторов гидрокрекинга.

Таким образом, изобретение предлагает способ получения цеолитных катализаторов, в котором цеолит V-типа, имеющий молярное отношение оксида щелочного металла к оксмду алюминий как максимум 0,13, обрабатывают раствором соли многовалентного металла - галлия или никеля, и вводят в этот ионообменный цеолит без обработки прокаливанием, гидрирующий компонент - никель и молибден или вольфрам.

Цеолиты V-типа, имеющие молярное отношение оксида щелочного металла к оксиду алюминия как максимум 0,13, в частности содержание оксида натрия как максимум 2% по массе, могут быть получены из V-це- олитов, содержащих оксид высокощелочного металла путем обработки в одну или несколько стадий раствором соли аммония с тем, чтобы уменьшить количество щелочного металла до желаемого уровня. Коммерчески доступные цеолиты, такие как Na - V, могут быть применены в качестве исходных материалов. Обычно Ма - V цеолиты могут содержать до 13,5%, приблизительно по массе оксида натрия, Обработка аммониевой солью, например, аммонийхлоридом или аммонийсульфатом хорошо известна специалистам в данной области.

Следует отметить, что способ в соответствии с изобретением предлагает метод непосредственного получения цеолитного катализатора из цеолита V, содержащего осид малощелочного / металла, по существу без уменьшения размера элементарной ячейки цеолита путем прокаливания после ионообмена раствором соли многовалентного металла, имеющей радиус катиона от 0,6 до 1.0 А. Численные значения радиусов ионов могут незначительно варьироваться в зависимости от того, как их измеряют. Соли галлия и никеля, которые могут быть успешно применены, включают неорганические соли, такие как нитраты и суль- фваты, а также соответствующие галогенид ы. Предпочтение отдается использованию нитратов и хлоридов, в частности нитратов,

вследствие их водорастворимости, которая облегчает манипулирование с материалами, также есть возможность использования (незначительного) растворимых солей органических кислот/таких как формиаты, ацетаты и пропионаты. По желанию смеси двух или более солей металлов могут быть использованы в способе в соответствии с изобретением.

0 Количество используемых солей металлов может варьироваться в широких диапазонах в зависимости от природы используемого металла. Обычно использу- ют растворы, содержащие от 0,005 до 2 моль

5 соли металла на 1 л воды; предпочтение отдается коицемтрациям от 0,01 до 1 моль на 1 л.

Исходный материал цеолита V содержит как максимум моляркое отношение ок0 емда щелочного металла к оксиду

алюминия, равнее 0,13, предпочтительно

0,10. более предпочтительно 0,05 {которое

может быть получено ионообменной обра боткой цеолита V, содержащего более высо5 кое количество оксида щелочного металла). Исходный материал подве агат ионообме- ну с раствором, содержащим соответствующую соль (соли) металла. Йоиообмен может быть осуществлен посредством известной е

0 данной области методики. Если желательно, ионообмем может быть повторен несколько раз.

Ионообмен обычно осуществляют при относительно низкой температуре, напри5 мер при . Хорошие результаты получены при проведении ионообменэ при 20-95°С. Ионоо&мен обычно осуществляют в течение периода времени от 15 мин до 24 ч. Предпочтение отдают обработке, продол0 жающейся в течение периода времени от 30 мин до 6 ч.

В предлагаемом способе используют цеолиты, имеющие размер элементарной ячейки от 24,19 до 24,65 А.

5 После ионообмена с подходящим соле- вым раствором металл-иона обработанные таким образом цеолиты подвергают обычно сушке перед тем, как их объединяют с гйд- рогенизационным компонентом. Сушку

0 обычно осуществляют путем осторожного нагревания материала при температуре в диапазоне от комнатной приблизительно до 200°С. Методику сушки можно осуществлять на воздухе или с использованием инер5 тного газа, такого как азот. Также можно осуществлять частичную сушку.

Прокаливание обычно осуществляют .при температуре между 350 и 800°С, предпочтительно между-500 и 750UC, необязательно в присутствии водяного пара.

Продолжительность прокаливания может варьироваться в широких диапазонах, от менее чем 30 мин до 24 ч, в зависимости от свойств используемого цеолита V.

Цеолиты, полученные ионным обменом с раствором соли металла, и необязательно после сушки , не подвергают воздействию упомянутого прокаливания.

Пригодные для гидрокрегинга катализаторы содержат, не считая один или более цеолитов и гидрирующий компонент, связующее. Могут быть использованы такие связующие, как кремнезем, глинозем, алюмосиликат, глины, диоксид циркония, цир- кониевосиликат, диоксид титана, боросиликат и их смеси. Предпочтительным связующим является глинозем. Пригодно использовать tO-95 мас.% связующего. Предпочтительно, используют 15-75 мас.% связующего.

В ионообменный цеолит вводят гидрирующий компонент при помощи любого из- вестного в данной области метода. Предпочтительно данное объединение осуществлять путем пропитки и, особенно, совместного измельчения. При совместном измельчении ионообменный цеолит смешивают с гидрогенизирующим компонентом (компонентами) и, необязательно, связующим, в присутствии воды, с тем чтобы получить экструдируемую пасту.

Предпочтение отдают введению в ионообменный цеолит гидрирующего компонента (компонентов) путем совместного измельчения ионообменного цеолита, гидрирующего компонента (компонентов) и связующего.

Другой предпочтительный вариант осуществления изобретения заключается в смешивании ионообменного цеолита со смесью оксидов огнеупоров, в частности со смесью алюмосиликата и глинозема. Присутствующий алюмосиликат впоследствии служит не только в качестве связующего, но также в качестве аморфного гидроконверсионного (гид рок реки рующего) компонента. Содержание цеолита в комбинации цеолит (алюмосиликат) глинозем предпочтительно составляет 5-80%. Содержание алюмосиликата в данной комбинации предпочтительно равно 5-80%, глинозем остальное.

Сырьевые материалы, которые могут быть подвергнуты способу конверсии углеводородов с использованием катализаторов в соответствии с изобретением, включают газойли, деасфальтированные масла, газойли, полученные в процессе коксования, и другие термически крекированные газойли и неочищенные продукты, необязательно полученные из битуминозных песков, сланцевого масла, процессов облагораживания или биомассы. Также пригодны комбинации различных сырьевых материалов.

5Можно было часть или все сырье подвергнуть одной или более стадиям (гидро) обработки перед его использованием в процессе гидроконверсии. Часто находят удобным подвергать сырье (частичной) гидрообра0 ботке. Когда необходимо переработать довольно тяжелое сырье, благоприятно подвергать сырье обработке (гидро) деме- таллированием.

Пригодные условия проведения процес5 са гидроконверсии включают температуру в диапазоне 250-500°С, давление до 300 бар и объемную скорость от .0,1 до 10 кг сырья на 1 л катализатора в 1 ч (кг/л.ч.). Можно пригодно использовать отношения

0 газ/сырье от 100 до 5000 нл/кг подаваемого материала. Предпочтение отдают процессу конверсии углеводородов, который осуществляют при температуре 300-470°С, давлении 25-200 бар и объемной скорости 0,2-5

5 кг сырья на 1л катализатора в 1 ч. Предпочтительно, если отношение используемой системы газ/сырье составляет 250-2000 нл/кг.

Изобретение иллюстрируется следую0 щими примерами.

Пример 1. Кристаллический цеолит V, имеющий обычное содержание оксида натрия 0,1 мас.%, молярное отношение оксида натрия к оксиду алюминия, равное

5 Q.011, и размер элементарной ячейки 24,33. А, подвергают ионообменной обработке раствором (10 мл на 1 г кристаллического ал юм оси л и ката) 0,2 М нитрата галлия (радиус Ga3+: 0,62 А). Ионообменную обработку

0 осуществляют 1 ч в режиме фракциониров- ки с дефлегмацией. После фильтрации полученный продукт промывают и подвергают процессу сушки при 120°С в течение 16 ч. Высушенный цеолит смешивают с гидроок5 сидом алюминия (бемитом), раствором нитрата никеля (4,75 г) и метавольфрама аммония (18,82 г в пересчете на WOa). Полученную смесь совместно измельчают в течение 0,45 ч и затем экструдируют с

0 получением экструдатов. Эти сформированные частицы сушат 2 ч при 120°С и нако- нец прокаливают в течение 2 ч при 500°С. Прокаленные экструдаты содержат 6,7 . мас.% Ga, 2,6 мас,% N1 и 8,2 мас.% W, вы5 численные как металлы на основе всего катализатора. Массовое отношение цеолита Х/ и связующего в виде глинозема составляет 4:1.

П р и м е р 2. Осуществляют аналогичную методику, которая описана в примере 1,

с использованием того же цеолита V. однако с раствором нитрата никеля в количестве 10 мл 1 М раствора нитрата никеля на 1 г цеолита (радиус 0,69 А. После сушки ионообменного цеолита никельсодержа- щий цеолит (1,3 мас.% N1) подвергают той обработке, которая описана в примере 1 для галлийсодержащего цеолита, получая прокаленный продукт, содержащий 3,7 мас.% N1 и 8.2 мас.% W, рассчитанные как металл на. основе всего катализатора. Массовое отношение цеолита V к связующему в виде глинозема составляет 4:1.

Сравнительный эксперимент. Осуществляют методики, описанные в примерах 1 и 2. с использованием раствора нитрата алюминия в количестве 10 мл 1 .М раствора нитрата алюминия на 1 г цеолита. Радиус катиона AI составляет 0,51 А. Полученный катализатор содержит 2,6 мас.% N1 и 8,2 мас.% W.

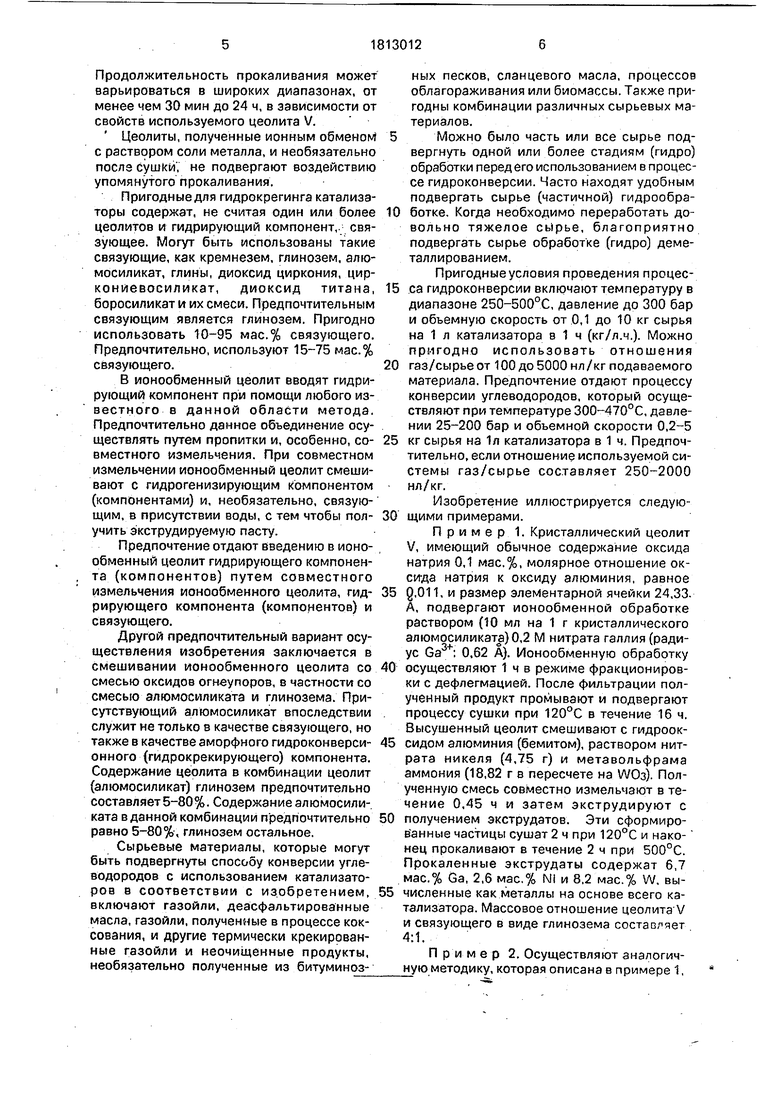

ПримерЗ. Данный пример показывает преимущества цеолитных катализаторов в соответствии с изобретением в процессе гидрокрекинга. Катализаторы примеров 1 и 2 (катализаторы 1 и 2, соответственно) сравнивают с катализатором сравнительного эксперимента, катализатором 3 и катализатором 4, т.е. с использованием того же типа цеолита V, однако полученного без осуществления релевантной стадии ионного обмена и полученного пропиткой прокаленных композиций цеолита V и глинозема. Катализатор 4 содержит 2,6 мае. % никеля и 8,2 мас.% вольфрама на основе всего катализатора. Массовое отношение цеолита V и связующего в виде глинозема составляет 4:1,

Катализатор испытывают в гидрокрекинг-эксперименте с использованием углеводородного сырья, имеющего следующие характеристики:

С, мас.%86,2 Н, мас.% 13,8 d(70/4) 0,826 Вязкость

(100°С)4,87сСт{А8ТМ-1-445) Вязкость

(60°С)12.43 сСт (ASTM-1-445) RCT, мас.% 0,5 (ASTM-1-542) Начальная точка

кипения, °С205 10/20- 332/370 30/40 392/410 50/60 428/448 70/80 467/492 90 525 Конечная точка кипения, °С 598 Катализатор разбавляют 0,2 мм частицами SIC при объемном соотношении 1:1.

Затем катализатор подвергают предварительному осернению. Последующий гидрокрекинг осуществляют в следующем режиме работы:

Объемная скорость, кг...1,1 Парциальное давление HaS. бар 1,4 Полное давление, бар 130 Отношение газ/сырье, нл/кг 1000 Эксперимент осуществляют за один

пропуск.

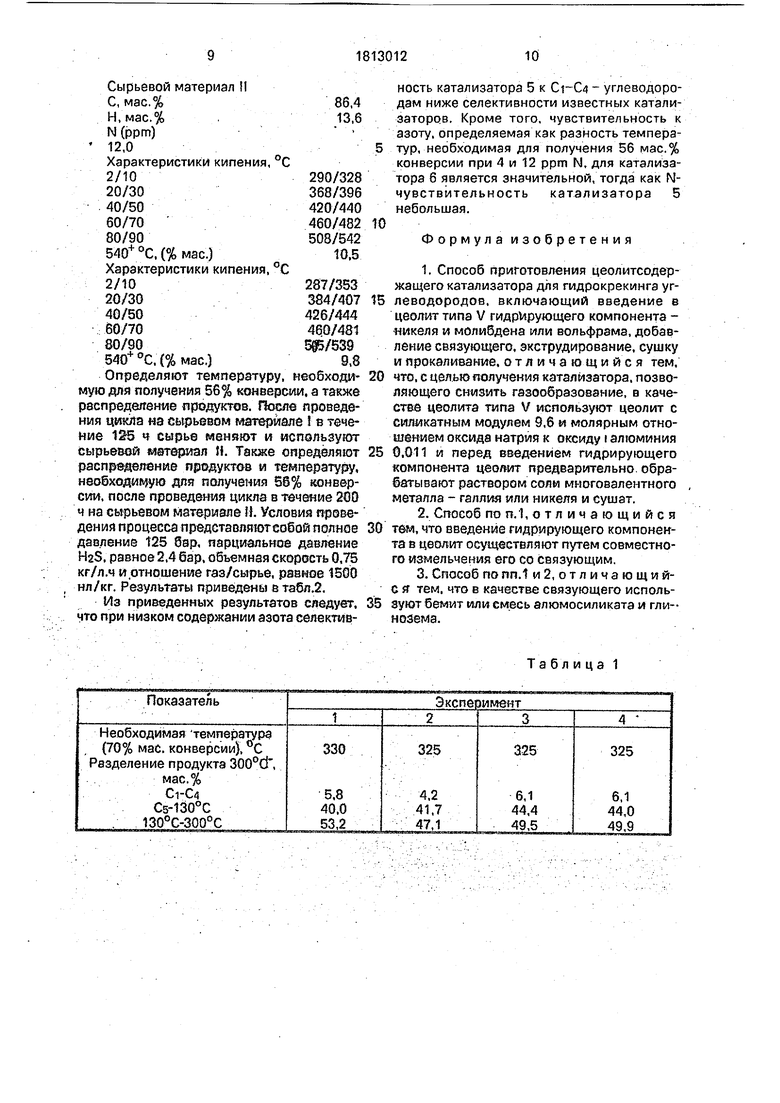

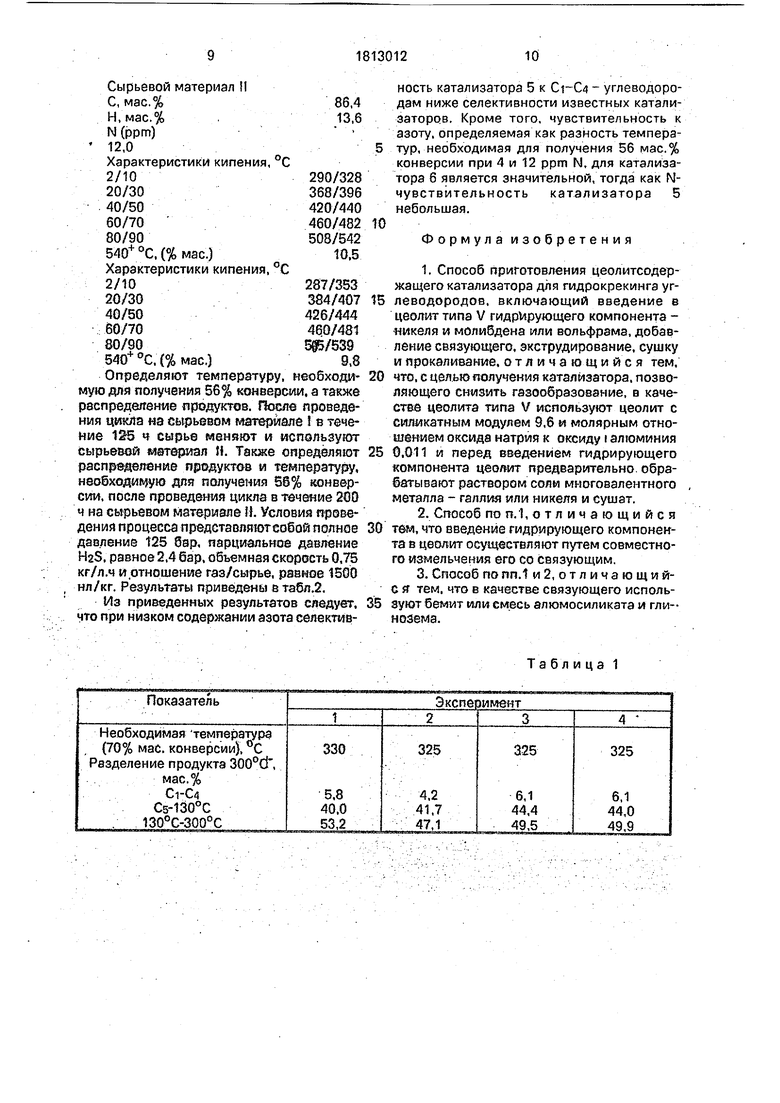

Характеристику катализатора выражают через температуру, необходимую для получения 70 мас.% конверсии материала 300°С. Результаты указаны в табл.1.

Из результатов явствует, что катализаторы 1 и 2 в соответствии с изобретением продуцируют меньше газообразных продуктов (Ci-C4), нежели катализаторы 3 и 4. что приводит к тому, что катализатор 1 дает

повышенный выход газойля и катализатор;2 дает повышенный выход нефти. Из сравнения между катализаторами 3 и 4 видно, что в том случае, когда ионный обмен осуществляют с ионом AI , имеющим очень малый

радиус иона, характеристика полученного катализатора вряд ли изменяется по сравнению с катализатором, полученным без проведения существующей стадии ионного обмена.

П р и м е р 4. Никельсодержащий цеолит V, полученный после ионного обмена и сушки, как в примере 2. смешивают с алюмосиликатом (массовое отношение 8Ю2 : ) глиноземом и раствором нитрата

никеля и трехокиси молибдена. После осуществления совместного измельчения, экструзии, сушки и прокаливания получают катализатор, содержащий 12,9 мас.% Molt 8,2 мас.% NI, в результате чего соотношение

цеолита V (алюмосиликате) глинозема составляет 30:40:30.

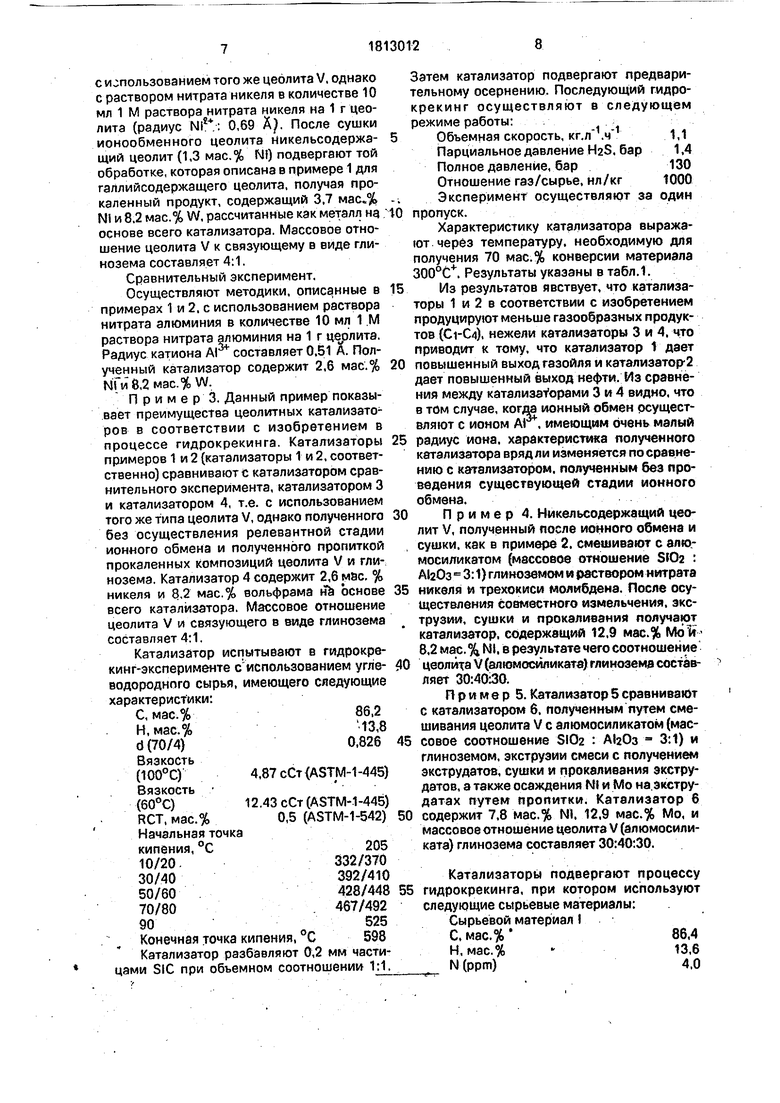

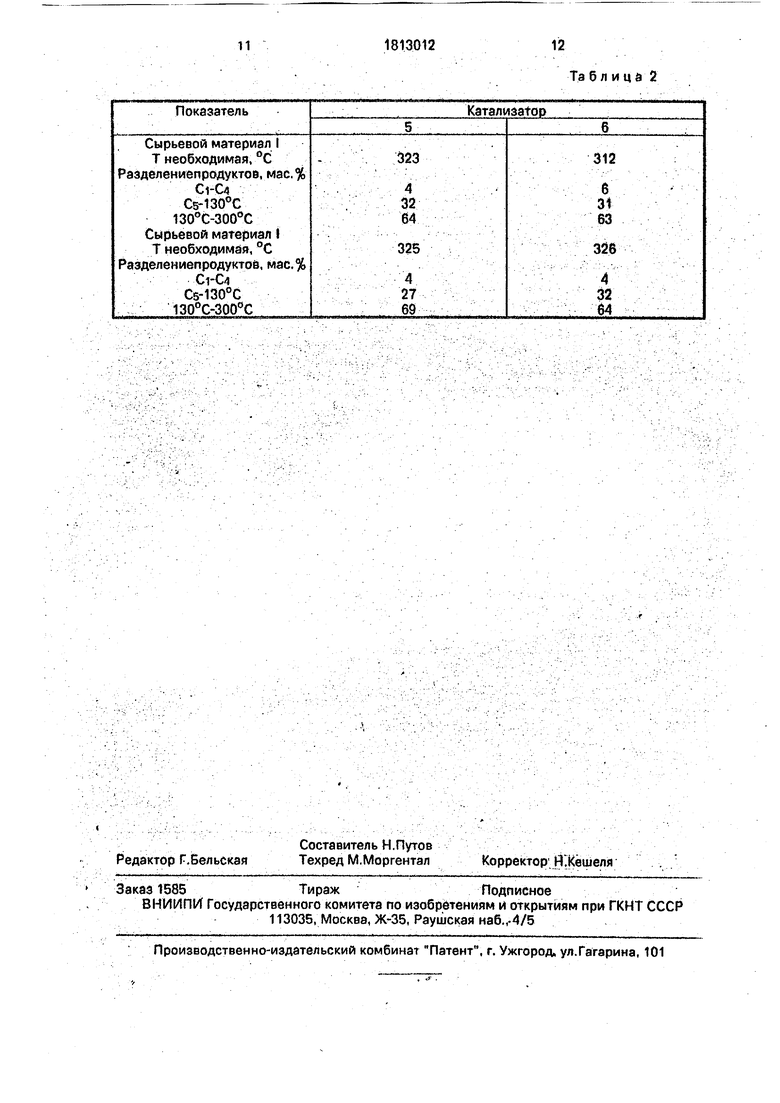

Пример 5. Катализатор 5 сравнивают с катализатором 6. полученным путем смешивания цеолита V с алюмосиликатом (массовое соотношение SlOa : 3:1) и глиноземом, экструзии смеси с получением экструдатов, сушки и прокаливания экстру- датов, а также осаждения N1 и Мо на экстру- датах путем пропитки. Катализатор 6

содержит 7,8 мас.% N1. 12,9 мас.% Мо, и массовое отношение цеолита V (алюмосиликата) глинозема составляет 30:40:30.

Катализаторы подвергают процессу гидрокрекинга, при котором используют следующие сырьевые материалы: Сырьевой материал I С, мас.% 86,4 Н, мас.% - 13,6 N(ppm) 4,0

Сырьевой материал И С, мас.%86,4 Н, мас.% , 13,6 N (ррт) 12,0

Характеристики кипения, °С 2/10290/328 20/30 368/396 40/50 420/440 60/70 460/482 80/90 508/542 540+ °С, (% мае.) 10,5 Характеристики кипения, °С 2/10 287/353 20/30 384/407 40/50 426/444 60/70 460/481 80/90 540 °С. (% мае.) 9,8 Определяют температуру, необходимую для получения 56% конверсии, а также распределение продуктов. После проведения цикла «а сырьевом материале I в течение 125 ч сырье меняют и используют сырьевой материал Н. Также определяют распределение продуктов и температуру, необходимую для получения 56% конверсии, после проведения цикла в течение 200 ч на сырьевом материале Я. УСЛОВИЙ проведения процесса представляют собой полное давление t25 бар, парциальное давление H2S. равное 2,4 бар, объемная скорость 0,75 кг/л .ч и отношение газ/сырье, равное 1500 нл/кг. Результаты приведены е табл.2.

Из приведенных результатов следует, что при низком содержании азота селектив

ность катализатора 5 к - углеводородам ниже селективности известных катализаторов. Кроме того, чувствительность к азоту, определяемая как разность температур, необходимая для получения 56 мас.% конверсии при 4 и 12 рргл N, для катализатора 6 является значительной, тогда как N- чувствительность катализатора 5 небольшая.

Формула изобретени я

1. Способ приготовления цеолитсодер- жащего катализатора для гидрокрекинга углеводородов, включающий введение в цеолит типа V гидрмрующего компонента - никеля и молибдена или вольфрама, добавление связующего, экструдирование, сушку и прокаливание, о т л и ч а ющ и и с я тем,

что, с целью получения катализатора, позволяющего снизить газообразование, в качестве цеолита типа V используют цеолит с силикатным модулем 9,6 и молярным отношением оксида натрия к оксиду i алюминия

0.011 и перед введением гидрирующего компонента цеолит предварительно, обрабатывают раствором соям многовалентного металла - галлия или никеля и сушат.

2. Способ по п. 1,отличающийся тем, что введение гидрирующего компонента в цеолит осуществляют путем совместного измельчения его со связующим.

3. Способ по пп.1 и 2, отличающийся тем. что в качестве связующего исполь- зуют беммт или смесь алюмосиликата и глм- нозема.

Использование: нефтепереработка. Сущность изобретения: кристаллический цёрлит V с содержанием оксида натрия 0,1 мае.%, молярным отношением оксида натрия к оксиду алюминия 0,011 подвергают ионообменной обработке раствором нитра: та галлия. Обработку ведут 12 ч в режиме фракционировки с дефлегмацией. После фильтрации продукт промывают и сушат : при 120°С 16 ч. Высушенный цеолит смешивают с гидроксидом алюминия (бемитом) или смесью алюмосиликата и глинозема, раствором нитрата никеля и метэвольфра.мата аммония. Полученную смесь совместно измельчают в течение 0,45 ч и экструдйруют. Экструдаты сушат при 120°С 2 ч и прокаливают при 500°С 2 ч. Характеристика KataflnsaTopa: содержание галлия 6,7 мас.%, никеля 2,6 мас.%, вольфрама 8,2 мас.%, массовое отношение цеолита V и- глинозема 4:1. 2 з.п.ф-лы, 2 табл.

Таблица 1

Та б л и ц а 2

| Патент США 3853747, кл | |||

| , / опублик, 1975.: Европейский патент №0247679 | |||

| Кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| опублик | |||

| Приспособление для измерения углов и длин | 1924 |

|

SU1907A1 |

| ТУКОВЫСЕВАЮЩИЙ АППАРАТfl*y!j?T;.>&-;;r*x^'V*feKe*^^ - >&•••'• *' •« , • .. «1-^. ,*.:^jl^^""'^ | 0 |

|

SU247678A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| опублик | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1993-04-30—Публикация

1989-06-16—Подача