Изобретение относится к области измельчения горных пород, руд и минералов и может быть использовано в лабораторной практике подготовки проб для физико-химических и других видов анализов в геологической, горнорудной, металлургической и других отраслях промышленности.

Целью изобретения является улучшение эксплуатационных характеристик истирателя при работе в лабораторных условиях.

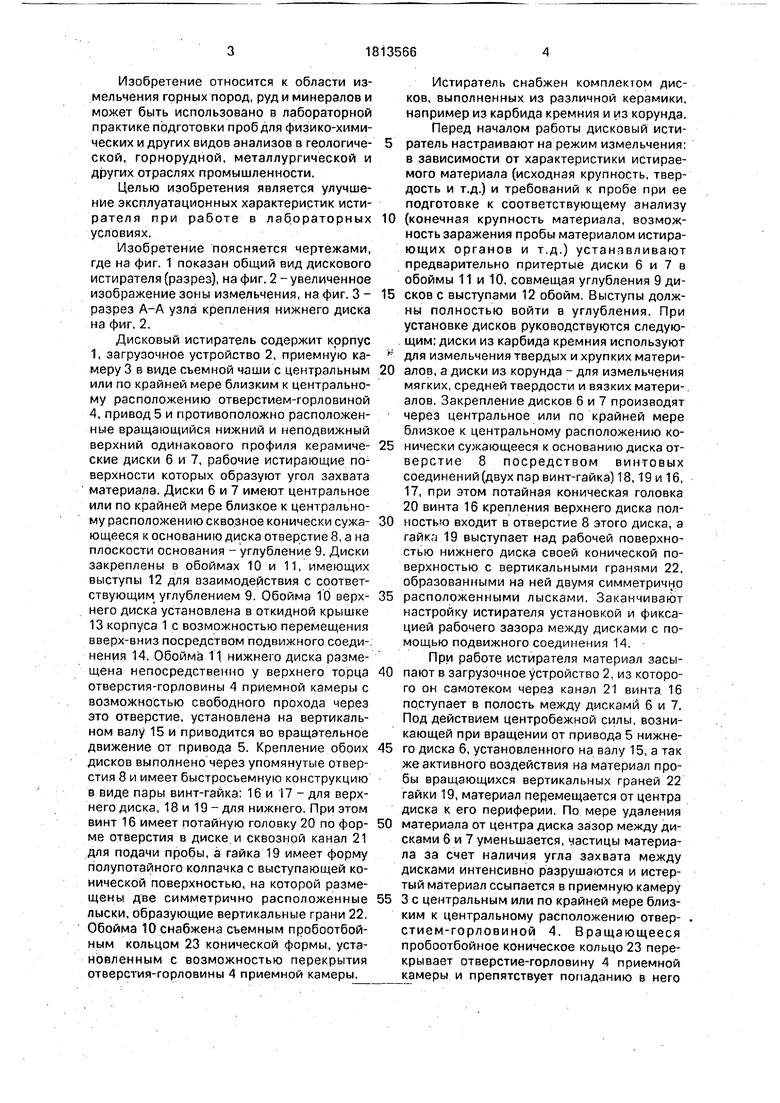

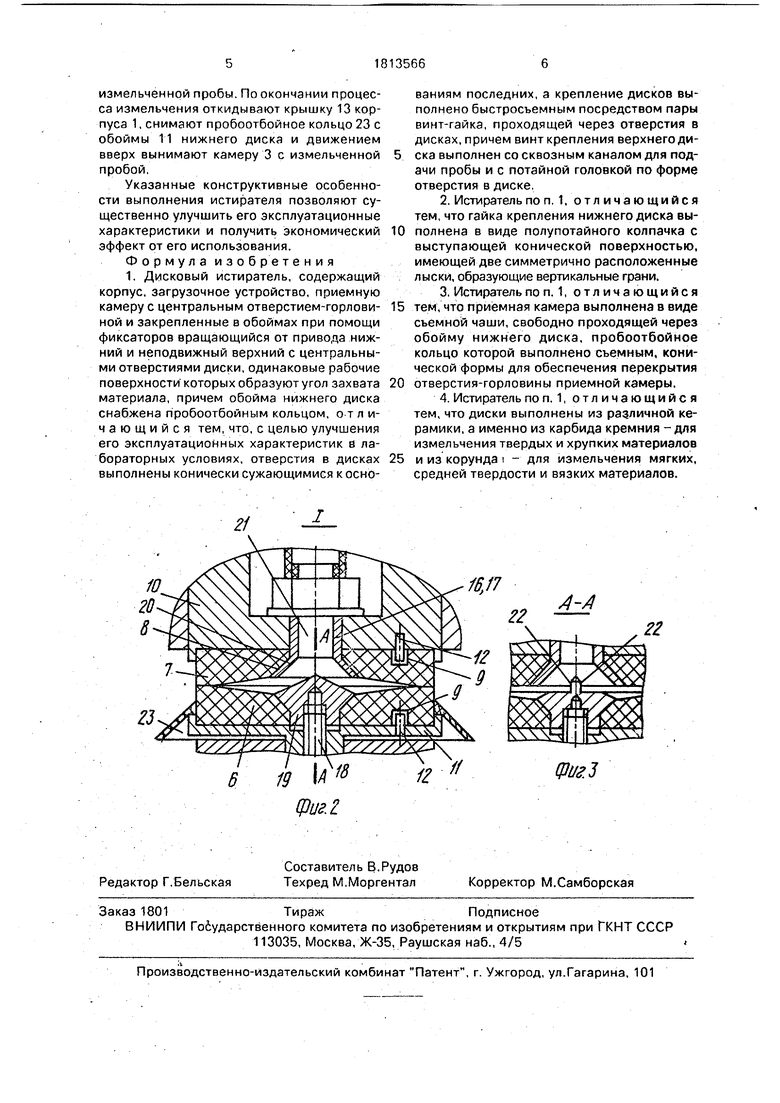

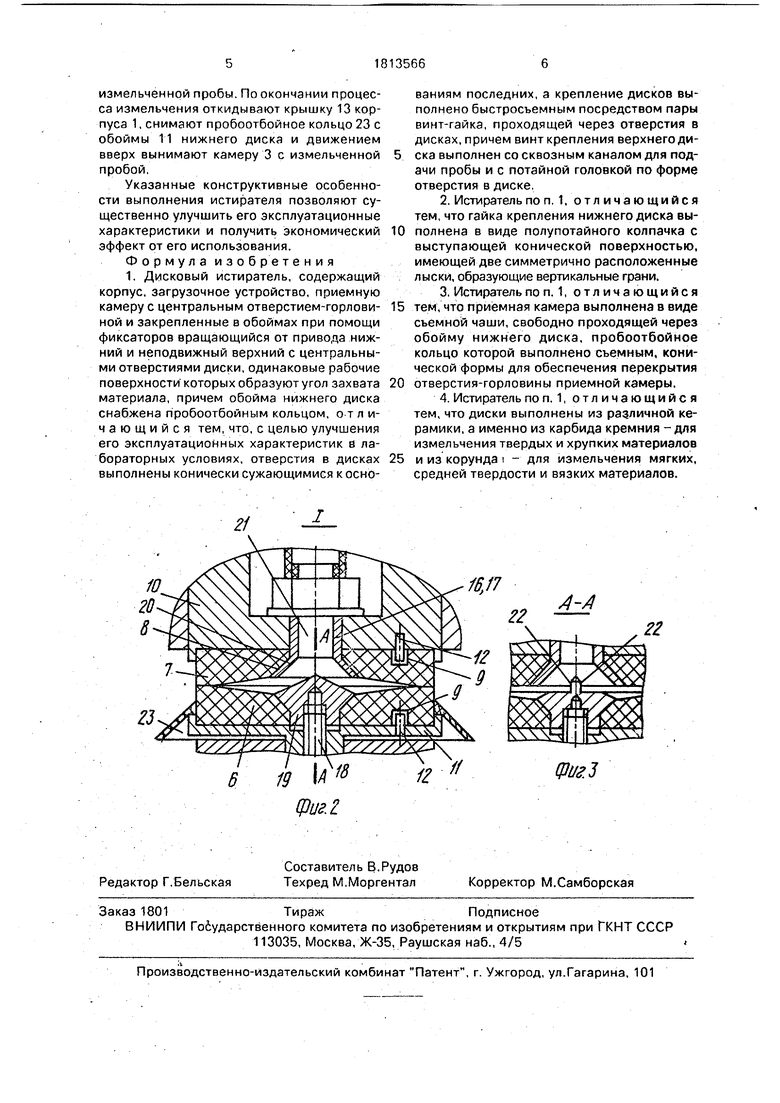

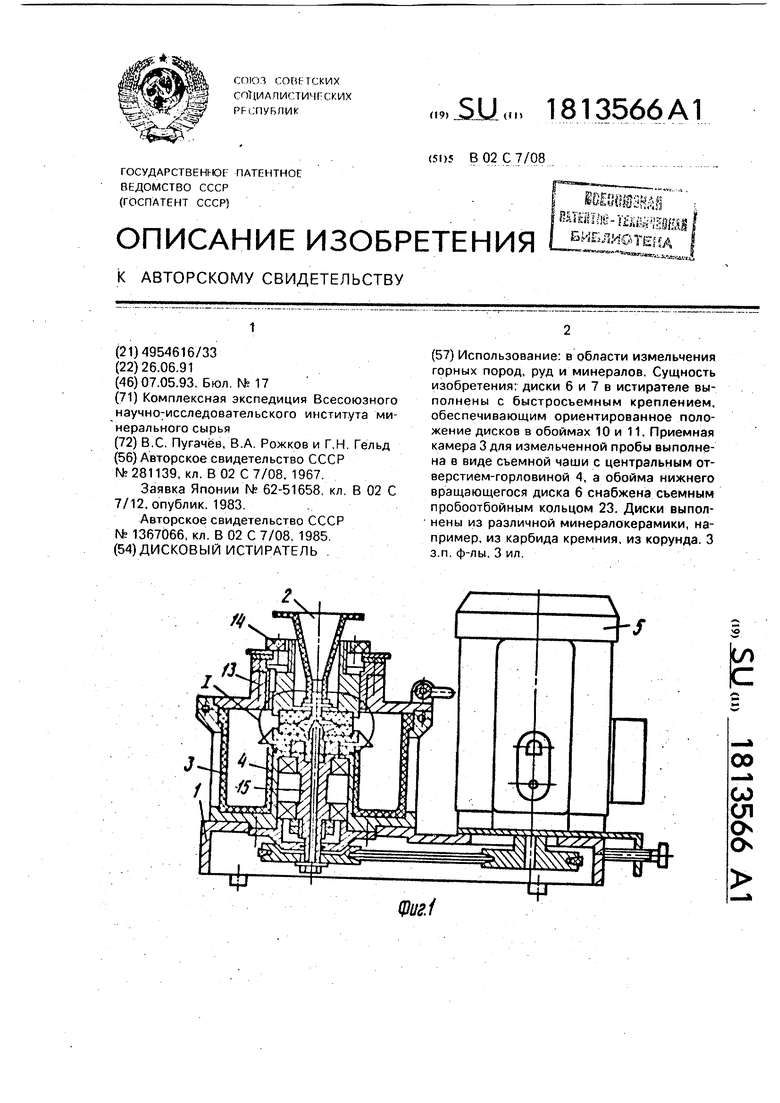

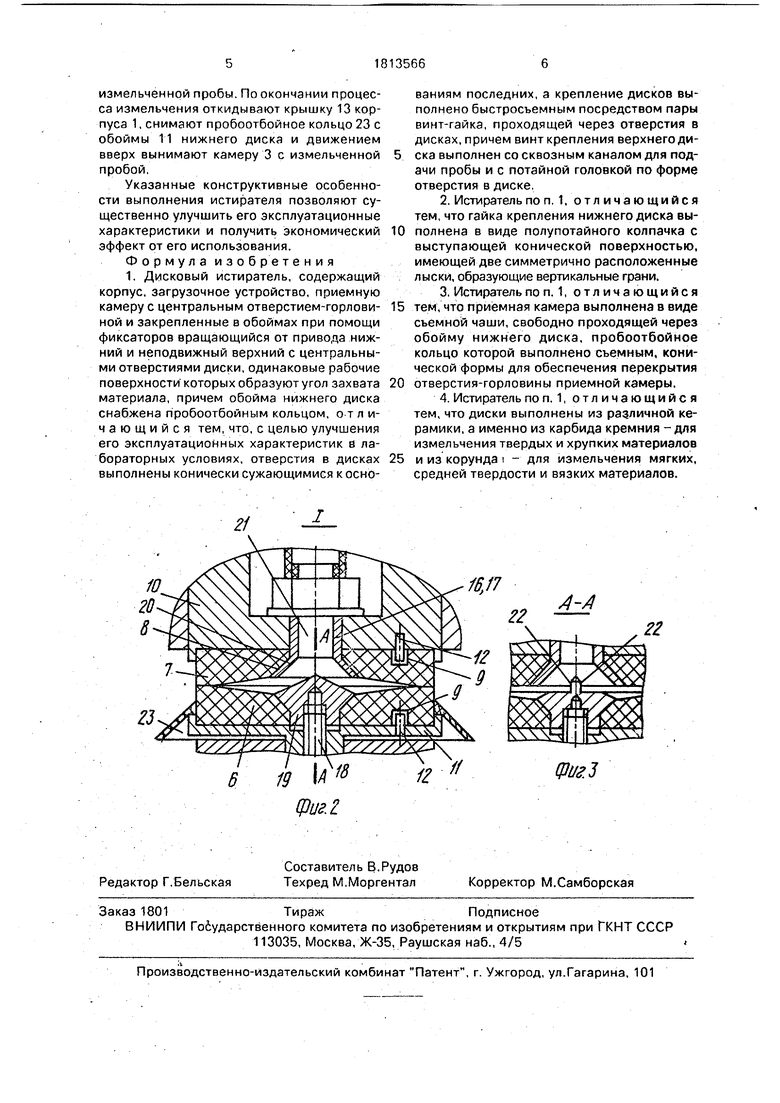

Изобретение поясняется чертежами, где на фиг. 1 показан общий вид дискового истирателя (разрез), на фиг. 2 - увеличенное изображение зоны измельчения, на фиг. 3 - разрез А-А узла крепления нижнего диска на фиг. 2.

Дисковый истиратель содержит корпус 1, загрузочное устройство 2, приемную камеру 3 в виде съемной чаши с центральным или по крайней мере близким к центральному расположению отверстием-горловиной 4, привод 5 и противоположно расположенные вращающийся нижний и неподвижный верхний одинакового профиля керамические диски б и 7, рабочие истирающие поверхности которых образуют угол захвата материала. Диски 6 и 7 имеют центральное или по крайней мере близкое к центральному расположению сквозное конически сужающееся к основанию диска отверстие 8, а на плоскости основания - углубление 9. Диски закреплены в обоймах 10 и 11, имеющих выступы 12 для взаимодействия с соответствующим углублением 9. Обойма 10 верхнего диска установлена в откидной крышке 13 корпуса 1 с возможностью перемещения вверх-вниз посредством подвижного соеди-. нения 14. Обойма 11 нижнего диска размещена непосредственно у верхнего торца отверстия-горловины 4 приемной камеры с возможностью свободного прохода через это отверстие, установлена на вертикальном валу 15 и приводится во вращательное движение от привода 5. Крепление обоих дисков выполнено через упомянутые отверстия 8 и имеет быстросъемную конструкцию в виде пары винт-гайка: 16 и 17 - для верхнего диска, 18 и 19-для нижнего. При этом винт 16 имеет потайную головку 20 по форме отверстия в диске, и сквозной канал 21 для подачи пробы, а гайка 19 имеет форму полупотайного колпачка с выступающей конической поверхностью, на которой размещены две симметрично расположенные лыски, образующие вертикальные грани 22. Обойма 10 снабжена съемным пробоотбой- ным кольцом 23 конической формы, установленным с возможностью перекрытия отверстия-горловины 4 приемной камеры.

Истиратель снабжен комплектом дисков, выполненных из различной керамики, например из карбида кремния и из корунда. Перед началом работы дисковый истиратель настраивают на режим измельчения: в зависимости от характеристики истираемого материала (исходная крупность, твердость и т.д.) и требований к пробе при ее подготовке к соответствующему анализу

0 (конечная крупность материала, возможность заражения пробы материалом истирающих органов и т.д.) устанавливают предварительно притертые диски 6 и 7 в обоймы 11 и 10, совмещая углубления 9 ди5 сков с выступами 12 обойм, Выступы должны полностью войти в углубления. При установке дисков руководствуются следую- . щим; диски из карбида кремния используют для измельчения твердых и хрупких матери0 алов, а диски из корунда - для измельчения мягких, средней твердости и вязких матери-. алов. Закрепление дисков 6 и 7 производят через центральное или по крайней мере близкое к центральному расположению ко5 нически сужающееся к основанию диска отверстие 8 посредством винтовых соединений (двух пар винт-гайка) 18,19 и 16, 17, при этом потайная коническая головка 20 винта 16 крепления верхнего диска пол0 и остью входит в отверстие 8 этого диска, а гайка 19 выступает над рабочей поверхностью нижнего диска своей конической поверхностью с вертикальными гранями 22, образованными на ней двумя симметрично

5 расположенными лысками. Заканчивают настройку истирателя установкой и фиксацией рабочего зазора между дисками с помощью подвижного соединения 14.

При работе истирателя материал засы0 лают в загрузочное устройство 2, из которого он самотеком через канал 21 винта. 16 поступает в полость между дисками 6 и 7. Под действием центробежной силы, возникающей при вращении от привода 5 нижне5 го диска 6, установленного на валу 15, а так же активного воздействия на материал пробы вращающихся вертикальных граней 22 гайки 19, материал перемещается от центра диска к его периферии. По мере удаления

0 материала от центра диска зазор между дисками 6 и 7 уменьшается, частицы материала за счет наличия угла захвата между дисками интенсивно разрушаются и истертый материал ссыпается в приемную камеру

5 3 с центральным или по крайней мере близким к центральному расположению отверстием-горловиной 4. Вращающееся пробоотбойное коническое кольцо 23 перекрывает отверстие-горловину 4 приемной камеры и препятствует попаданию в него

измельченной пробы. По окончании процесса измельчения откидывают крышку 13 корпуса 1, снимают пробоотбойное кольцо 23 с обоймы 11 нижнего диска и движением вверх вынимают камеру 3 с измельченной пробой,

Указанные конструктивные особенности выполнения истирателя позволяют существенно улучшить его эксплуатационные характеристики и получить экономический эффект от его использования.

Формула изобретения 1. Дисковый истиратель, содержащий корпус, загрузочное устройство, приемную камеру с центральным отверстием-горлови- ной и закрепленные в обоймах при помощи фиксаторов вращающийся от привода нижний и неподвижный верхний с центральными отверстиями диски, одинаковые рабочие поверхности которых образуют угол захвата материала, причем обойма нижнего диска снабжена пробоотбойным кольцом, от л и- чающийся тем, что, с целью улучшения его эксплуатационных характеристик в лабораторных условиях, отверстия в дисках выполнены конически сужающимися к основаниям последних, а крепление дисков выполнено быстросъемным посредством пары винт-гайка, проходящей через отверстия в дисках, причем винт крепления верхнего диска выполнен со сквозным каналом для подачи пробы и с потайной головкой по форме отверстия в диске.

2. Истиратель по п. 1, отличающийся тем, что гайка крепления нижнего диска выполнена в виде полупотайного колпачка с выступающей конической поверхностью, имеющей две симметрично расположенные лыски, образующие вертикальные грани.

3. Истиратель по п. 1, отличающийся тем, что приёмная камера выполнена в виде съемной чаши, свободно проходящей через обойму нижнего диска, пробоотбойное кольцо которой выполнено съемным, конической формы для обеспечения перекрытия отверстия-горловины приемной камеры.

4. Истиратель по п. 1, отличающийся тем, что диски выполнены из различной керамики, а именно из карбида кремния -для измельчения твердых и хрупких материалов и из корунда i - для измельчения мягких, средней твердости и вязких материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВАЯ ПИЛА | 1991 |

|

RU2035304C1 |

| ПОЛУАВТОМАТИЧЕСКИЙ ВИБРАЦИОННЫЙ ИСТИРАТЕЛЬ ПРОБ ГОРНЫХ ПОРОД | 1970 |

|

SU280217A1 |

| Центробежный истиратель | 1983 |

|

SU1088792A1 |

| Устройство для тонкого измельчения | 1975 |

|

SU727227A1 |

| ДЕЗИНТЕГРАТОР | 2014 |

|

RU2565259C1 |

| СЕКЦИЯ СОШНИКОВ УНИВЕРСАЛЬНОЙ СЕЯЛКИ | 1994 |

|

RU2077185C1 |

| ДЕЗИНТЕГРАТОР | 2014 |

|

RU2563695C1 |

| БОКС ДЛЯ ОТБОРА ПРОБ ВЫСОКОТОКСИЧНЫХ МАТЕРИАЛОВ ИЗ ГЕРМЕТИЧНОЙ КАМЕРЫ И ПРОБООТБОРНИК | 2011 |

|

RU2477851C1 |

| ИСТИРАТЕЛЬ | 1990 |

|

RU2014894C1 |

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ ФУРАЖНОГО ЗЕРНА | 2023 |

|

RU2819309C1 |

Использование: в области измельчения горных пород, руд и минералов. Сущность изобретения: диски 6 и 7 в истирателе выполнены с быстросъемным креплением, обеспечивающим ориентированное положение дисков в обоймах 10 и 11. Приемная камера 3 для измельченной пробы выполнена в виде съемной чаши с центральным отверстием-горловиной 4, а обойма нижнего вращающегося диска 6 снабжена съемным пробоотбойным кольцом 23. Диски выполнены из различной минералокерамики, например, из карбида кремния, из корунда. 3 з.п. ф-лы, 3 ил.

| ДИСКОВЫЙ ИСТИРАТЕЛЬ | 0 |

|

SU281139A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| опублик | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Токоввод в газоразрядную лампу | 1986 |

|

SU1367066A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1993-05-07—Публикация

1991-06-26—Подача