Изобретение относится к области производства изделий из сборного железобетона в формах, т.е. к изготовлению наружных стеновых панелей размерами на комнату и предназначенных для возведения крупнопанельных зданий.

Цель изобретения- изготовление панелей, обеспечивающих сокращение трудозатрат, и экономии материалов при возведении зданий без образования швов между пане лями.

Форма для непрерывного изготовлений наружных стеновых панелей обеспечивает положительный эффект::

сокращается металлоемкость форм, т.к. Для поддонов расположенных на двух конвейерах требуется всего восемь бортов;

исключаются затраты по доводке боко вых граней панелей после их расформова- ния;

исключаются затраты труда, необходимые для заделки стыков при возведении

зданий, а также экономятся материальные ресурсы: раствор, утеплители, уплотняющие прокладки, герметики, клеи, водо- и воздухозащйтные ленты;

уменьшается в доа раза количество подкосов для временного закрепления наружных панелей;

повышаются безопасные условия труда рабочих и расширяются возможности строительства зданий при пониженных температурах наружного воздуха, особенно в районах Сибири и Крайнего Севера;

исключаются протечки и промерзания через вертикальные и горизонтальные стыки зданий;

экономятся материально-технические. ресурсы, необходимые для ремонта стыков;

повышается долговечность наружных стен и архитектурная выразительность зданий.

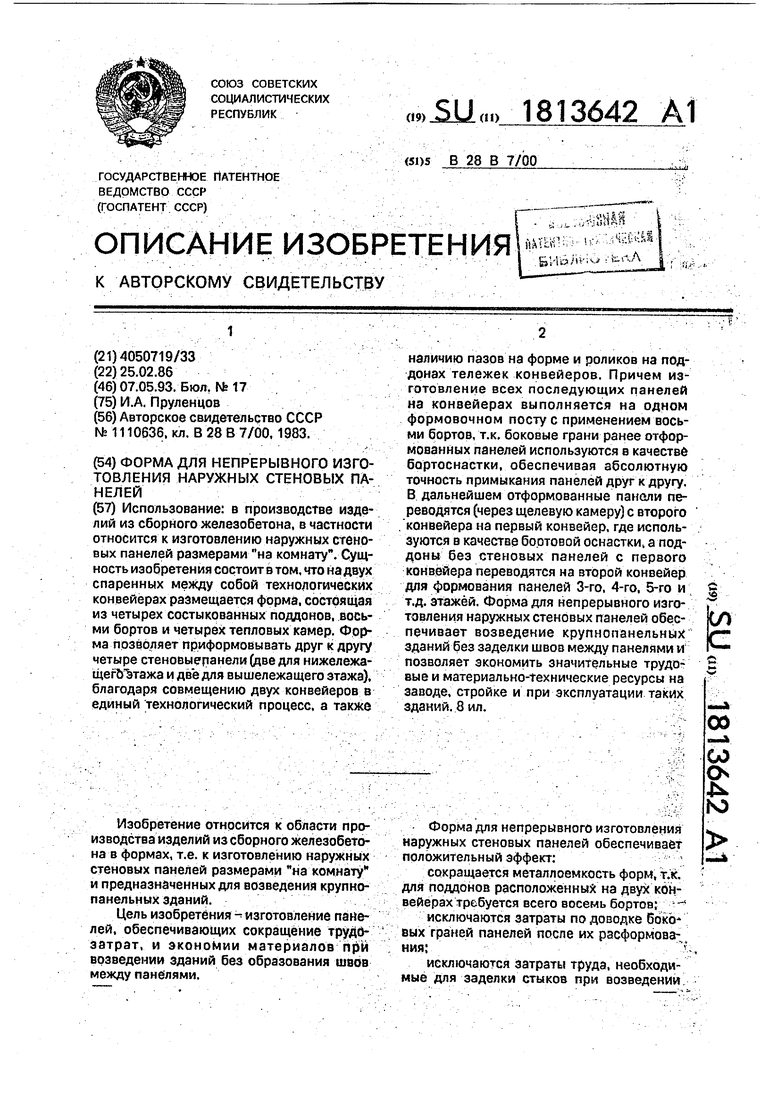

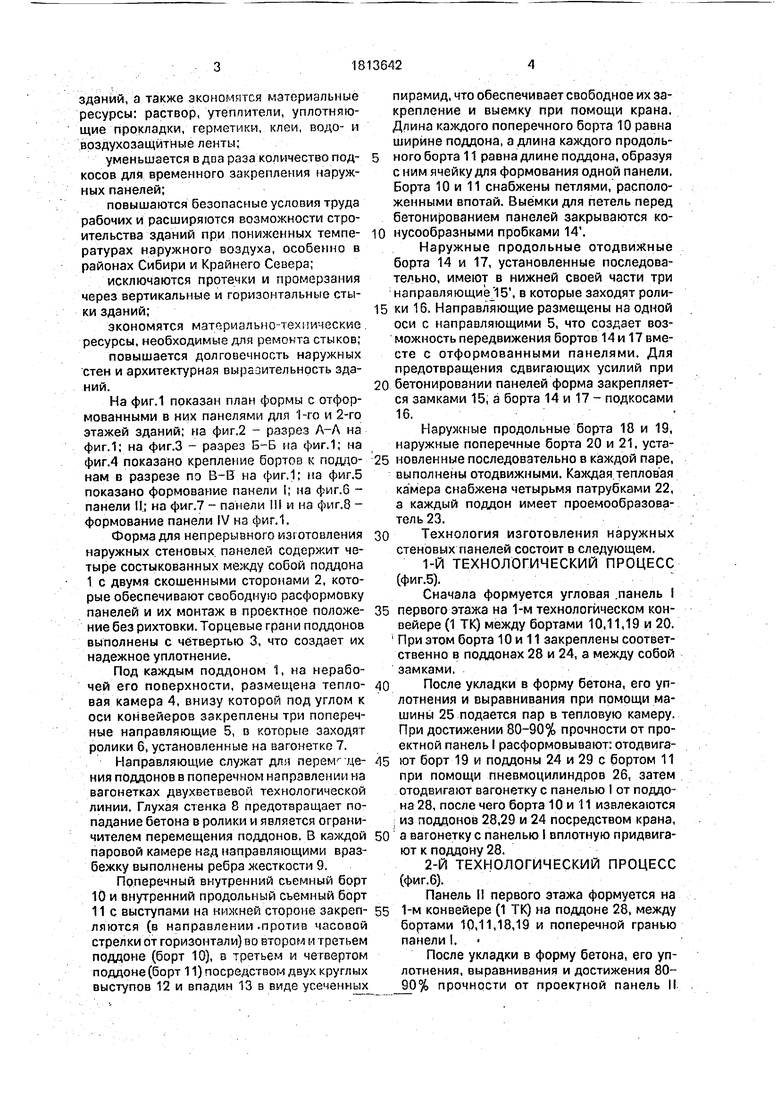

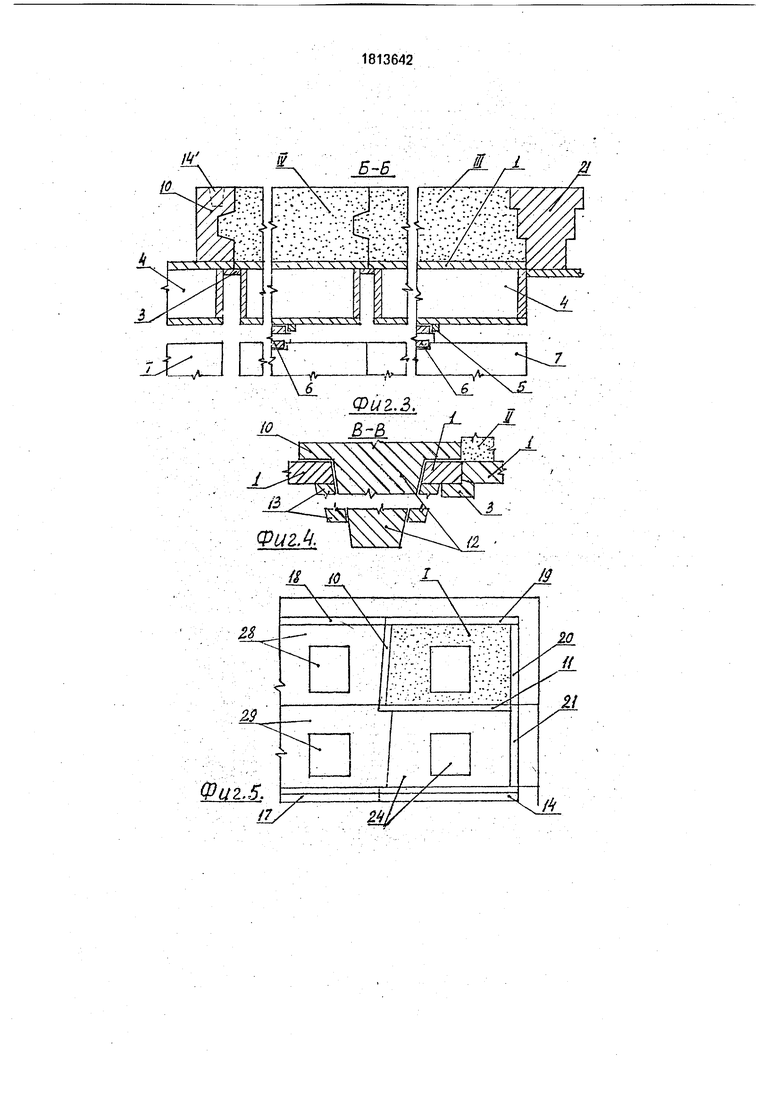

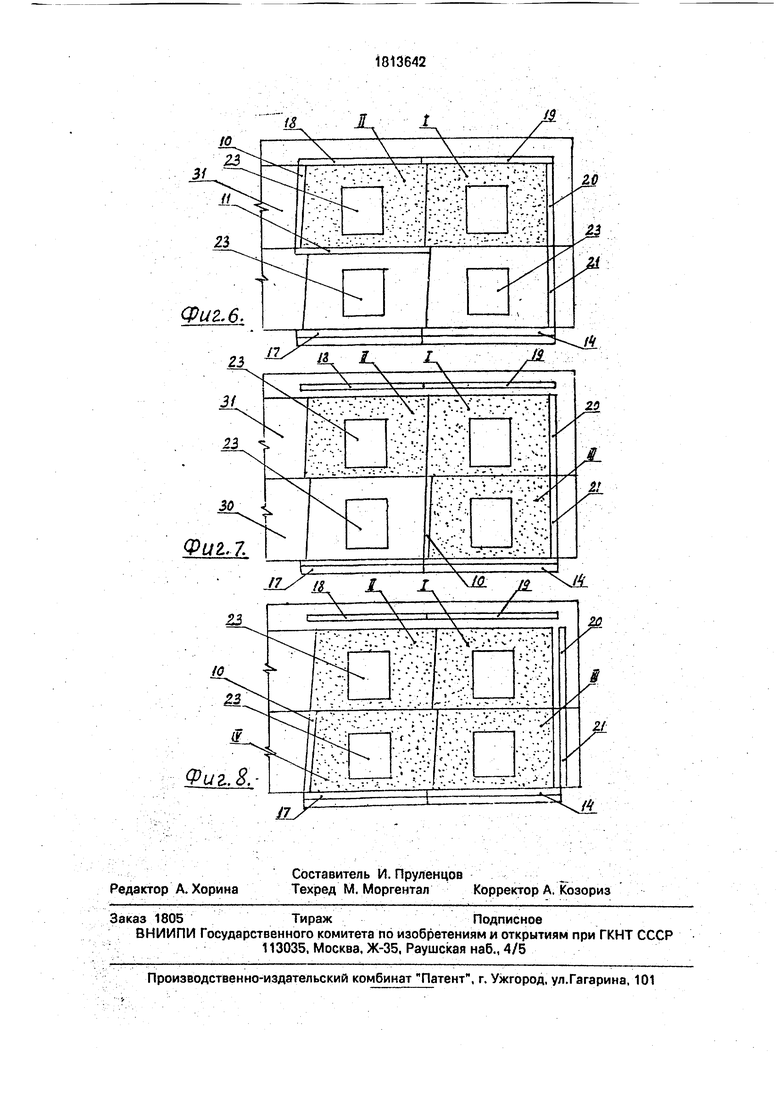

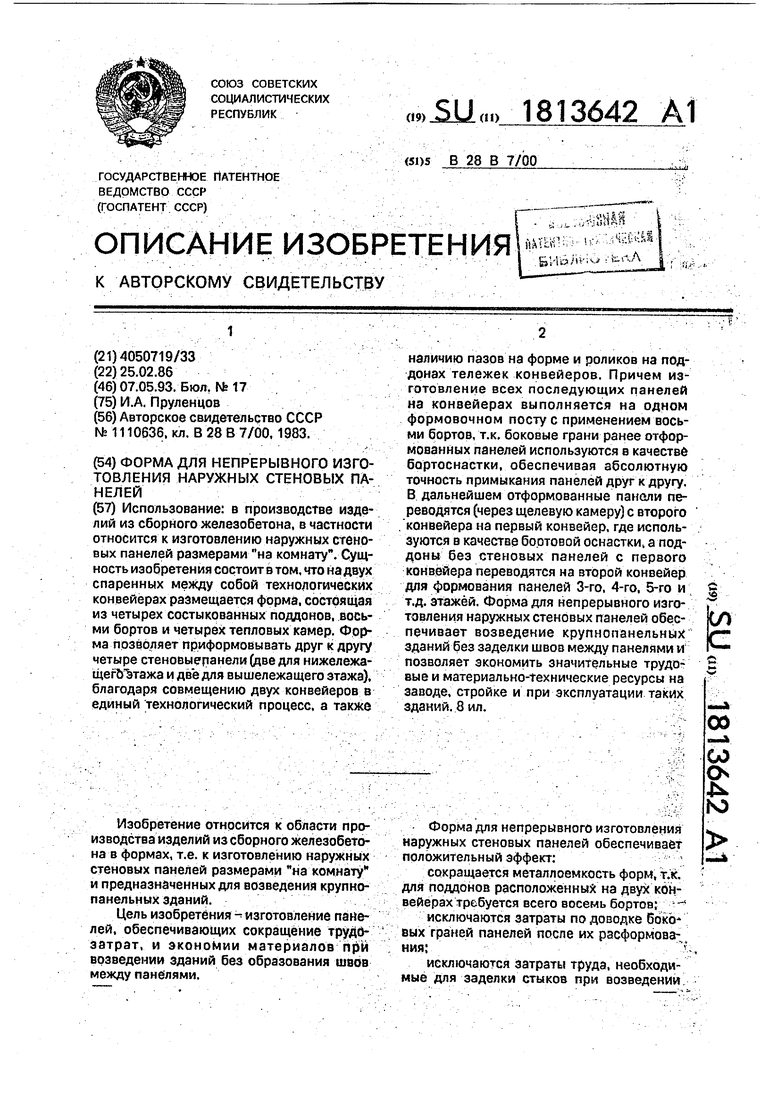

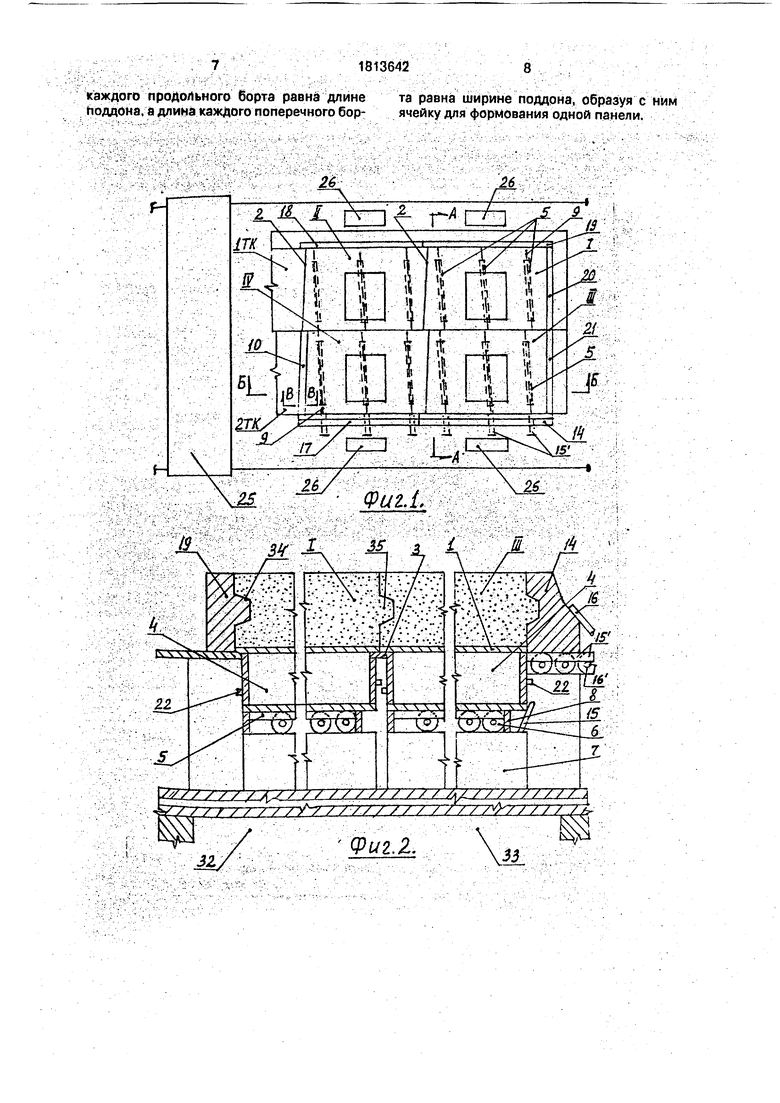

На фиг.1 показан план формы с отформованными в них панелями для 1-го и 2-го этажей зданий; на фиг.2 - разрез Л-Л на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 показано крепление бортов к поддонам в разрезе по В-В на фиг.1; на фиг.5 показано формование панели i; на фиг.б - панели II.; на фиг.7 - панели 1 и на фиг.8 - формование панели IV нз фиг.1.

Форма для непрерывного изготовления наружных стеновых, панелей содержит четыре состыкованных между собой поддона 1 с двумя скошенными сторонами 2, которые обеспечивают свободную расформовку панелей и их монтаж в проектное положение без рихтовки. Торцевые грани поддонов выполнены с четвертью 3, что создает их надежное уплотнение.

Под каждым поддоном 1, на нерабочей его поверхности, размеа1ена тепловая камера 4, внизу которой под углом к оси конвейеров закреплены три поперечные направляющие 5, в которые заходят ролики 6, установленные на вагонетке 7.

Направляющие служат для перемг-це- ния поддонов в поперечном направлении на вагонетках двухветвевой технологической линии. Глухая стенка 8 предотвращает попадание бетона в ролики и является ограничителем перемещения поддонов. В каждой паровой камере над направляющими враз- бежку выполнены ребра жесткости 9.

Прперечный внутренний съемный борт 10 и внутренний продольный съемный борт 11с выступами на нижней стороне закрепляются (в направлении .против часовой стрелки от горизонтали) во втором и третьем поддоне (борт 10), в третьем и четвертом поддоне (борт 11) посредством двух круглых выступов 12 и впадин 13 в виде усеченных

пирамид, что обеспечивает свободное их закрепление и выемку при помощи крана. Длина каждого поперечного борта 10 равна ширине поддона, а длина каждого продольного борта 11 равна длине поддона, образуя с ним ячейку для формования одной панели. Борта 10 и 11 снабжены петлями, расположенными впотай. Выемки для петель перед бетонированием панелей закрываются ко0 нусообразными пробками 14.

Наружные продольные отодвижные борта 14 и 17, установленные последовательно, имеют в нижней своей части три направляющие/15 , в которые заходят роли5 ки 16. Направляющие размещены на одной оси с направляющими 5, что создает возможность передвижения бортов 14 и 17 вместе с отформованными панелями. Для предотвращения сдвигающих усилий при

0 бетонировании панелей форма закрепляется замками 15, а борта 14 и 17 - подкосами 16.

Наружные продольные борта 18 и 19, наружные поперечные борта 20 и 21, уста5 новленные последовательно в каждой паре, выполнены отодвижными. Каждая тепловая камера снабжена четырьмя патрубками 22, а каждый поддон имеет проемообразова- тель 23.

0 Технология изготовления наружных стеновых панелей состоит в следующем.

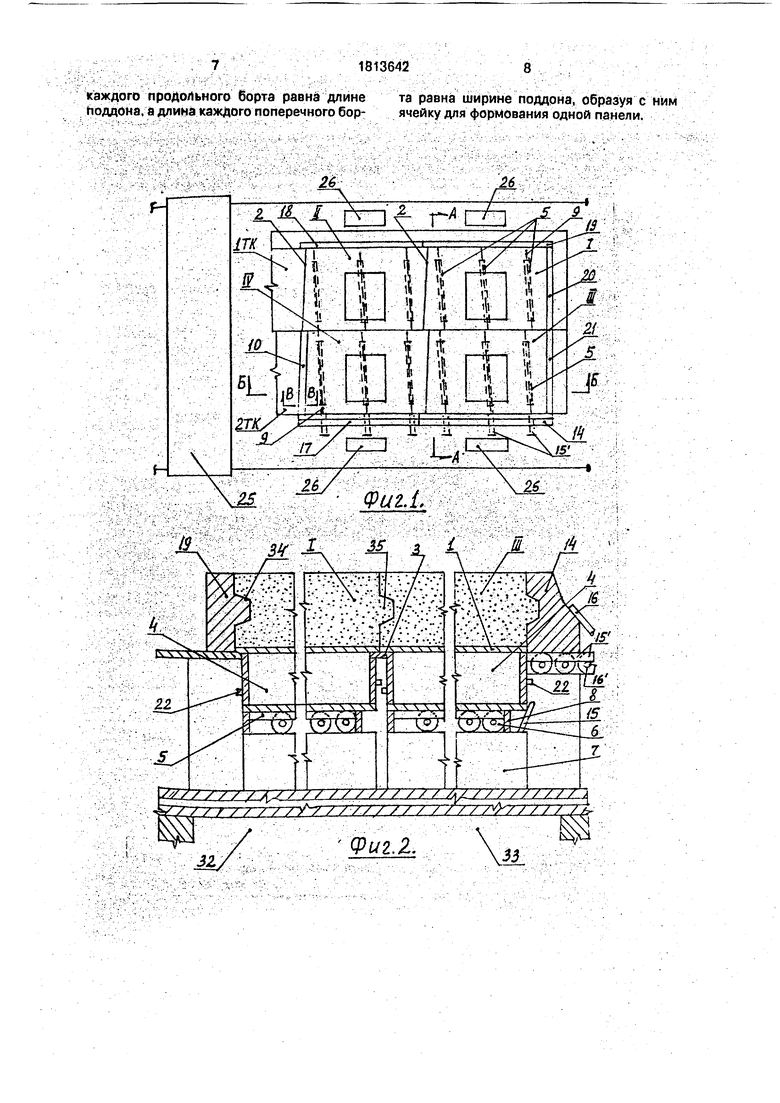

1-Й ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС (фиг.5).

Сначала формуется угловая .панель I

5 первого этажа на 1-м технологическом конвейере (1 ТК) между бортами 10,11,19 и 20. При этом борта 10 и 11 закреплены соответственно в поддонах 28 и 24, а между собой замками.

0 После укладки в форму бетона, его уплотнения и выравнивания при помощи машины 25 подается пар в тепловую камеру. При достижении 80-90% прочности от проектной панель I расформовывают: отодвига5 ют борт 19 и поддоны 24 и 29 с бортом 11 при помощи пневмоцилиндров 26, затем отодвигают вагонетку с панелью I от поддона 28, после чего борта 10 и 11 извлекаются ; из поддонов 28,29 .и 24 посредством крана,

0 а вагонетку с панелью 1 вплотную придвигают к поддону 28.

2-Й ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС (фиг.б).

Панель II первого этажа формуется на 5 1-м конвейере (1 ТК) на поддоне 28, между бортами 10,11,18,19 и поперечной гранью панели I.

После укладки в форму бетона, его уплотнения, выравнивания и достижения 80- 90% прочности от проектной панель II

расформовывают: отодвигают борта 18 и 19, поддоны 24 и 29, затем отодвигают вагонетки с панелями I и I IOT поддона 31, извлекают борт 10, после чего борт 11 укладывают за пределами формовочного основания, а борт 10 устанавливают на поддон 29.

На последнем процессе вагонетки с панелями I и II вплотную придвигают к поддону 31, а поддоны 29 и 24 - к изготовленным панелям I и II.

3-Й ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

(Фиг.). ., ;..

Панель III второго этажа формуется на 2-м конвейере (2 ТК) на поддоне 24, между бортами 10,14,21 и продольнойi гранью панели. ;;/ :. ; ..;;. . Й й/Й;.: Л;М

; После укладки в форму бетона, его уплотнения выравнивания и достижения 8QH 90% прочности от проектной панель III расформовывают: отодвигают борт 21, прд- дон 24 с панелью IHirf поддон 29, затем отодвигают вагонетку с панелью III от поддона 29, извлекают борт 10 и закрепляют его в поддоне 30. После этого панель III придвигают к отформованной панели I, a поддон 29 к отформованной панели II.

4-Й ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

(фйг.8); -:. i Панель IV второго, этажа формуется на 2-м конвейере (2 JK) на поддоне 29, между бортами 10,17 и 14, между продольными гранями панелей II,1 и поперечной гранью панели 111. .. Прсле укладки в форму бетона, егоi уплотнения, выравнивания и достижения 80- 90% прочности рт проектной панель IV расформовы вают; отодвигаKJT поддон 24 с панелью III и поддон 29 с панелью IV, затем отодвигают вагонетки с панелями i11 и IV и извлекают борт 10 из поддона 30. После этого вагонетку с панелью I отодвигают от панели II, вынимают панель I из поддона, а освободившийся поддон опускают в щелевую (переходную) камеру 32, расположенную под 1-м конвейером.

Затем панели III и IV возвращают в первоначальное положение, после чего вагонетку с панелью III отодвигают от панели IV, и опускают в щелевую (переходную) камеру 33, расположенную под 2-м конвейером. На завершающем этапе 4-го процесса вагонетки с отформованными панелями II и IV отодвигаются к бывшим местам расположения панелей I и III.

Последующее формование панелей 1-го этажа осуществляется по аналогии со 2гм технологическим процессом, а формование панелей 2-го этажа - по аналогии с 4-м технологическим процессом.

0

5

0

5

0

:

5:

0

5

0

5

В целом процесс изготовления панелей выполняется по замкнутому технологическому циклу: поддоны 1-го конвейера (без панелей) переводятся на 2-й конвейер по мере освобождения поддонов на 2-м конвейере, а поддоны с отформованными пай лями 2-го конвейера переводятся на конвейер по мере освобождения поддонов на 1м конвейере и используются в качестве бортовой оснастки для вышележащих этажей. . //. . ; у . . . ,;.

Поддоны и борта, а также продсльныёй поперечные грани отформованных панелей перед укладкой бетона покрываются обычной смазкой. .-XV; .;;.:-1 .,: v- ;; ;,;,: : Поставка панелей на стройку и мх мой- таж ведется с учетом обратной последовательности извлечения панелей с поддонов 1-го и 2-гр конвейеров. ::Й |;

При возведении здания монтаж пане-; лей предусмотрен принудительным способом, благодаря наличию в них пазов 34 и гребней 35 на вертикальных и горизрнтаЯь- .;ных сопрягаемых гранях.Г : SC

;;j ; форму п$ изо б р е т е н и я

;S||:фирмаг дли непрерывного изготовления

наружных стенйвых панелей, содержащая;

формовочное основание и бортоснастку из

;пЬпёречных бортов и отодвижных продольнь1х брртрй, о т л(и ч а юi щ а я с я тем, что, с

;целШ изготовления панелей, обеспечиваю- ;щйх сокращение трудозатрат, и экономии материалов при возведении зданий без образования швов между панелями, бортос- Настка снабжена внутренним сьемным продольным бортом с выступами на нижней стороне и имеет семь; наружных : бортов, из- которых продольные отодвижныё установлены попарно и последовательно в каждой паре, два поперечных борта установлены последовательно и выполнены Отодвиж- ными, один поперечный - съемным и установлен параллельно им, формовочное основание выполнено из четырех состыкованных поддонов, каждый из которых на нерабочей поверхности имеет тепловую камеру с поперечными направляющими для перемещения поддона в поперечном направлении на вагонетке двухветвевой технологической линии, при этом в направлении против часовой стрелки от горизонтали поперечные внутренние стороны второго . итретьего поддонов выполнены со впадинами под выступы съемного поперечного борта, продольные внутренние стороны ; третьего и четвертого поддонов выполнены со впадинами под выступы съемного внутреннего продольного борта, причем длина

каждого продольного борта равна длине поддона, а длина каждого поперечного борта равна ширине поддона, образуя с ним ячейку для формования одной панели.

Использование: в производстве изделий из сборного железобетона, в частности относится к изготовлению наружных стеновых панелей размерами на комнату. Сущность изобретения состоит в том, что На двух спаренных между собой технологических конвейерах размещается форма, состоящая из четырех состыкованных поддонов, восьми бортов и четырех тепловых камер. Форма позволяет приформовывать друг к другу четыре стеновыепанели (две для нижележа- щегЬ этажа и две для вышележащего этажа), благодаря совмещению двух конвейеров в единый технологический процесс, а также наличию пазов на форме и роликов на поддонах тележек конвейеров. Причем изготовление всех последующих панелей на конвейерах выполняется на одном формовочном посту с применением восьми бортов, т.к. боковые грани ранее отформованных панелей используются в качестве бортоснастки, обеспечивая абсолютную точность примыкания панелей друг к другу. В дальнейшем отформованные лапали переводятся (через щелевую камеру) с второго конвейера на первый конвейер, где используются в качестве бортовой оснастки, а поддоны без стеновых панелей с первого конвейера переводятся на второй конвейер для формования панелей 3-го, 4-го, 5-го и т.д. этажей. Форма для непрерывного изготовления наружных стеновых панелей обеспечивает возведение крупнопанельных зданий без заделки швов между панелями и позволяет экономить значительные трудов вые и материально-технические ресурсы на заводе, стройке и при эксплуатации таких зданий. 8 ил. I СЛ С 00 со Оч Jb ю

/f

TS

У#/

$-гпф

zweisi сриг.6.

23 Я/

-.- - - Ti

/7

А А

Ј3, W,

gt/a.gЈ.

VaЛ

ч#.

2в

| Форма для изготовления строительных изделий | 1983 |

|

SU1110636A2 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1993-05-07—Публикация

1986-02-25—Подача