Изобретение относится к машиностроению и может использоваться в установках для магнитного упрочнения режущего и формообразующего инструмента из инструментальной стали или деталей машим и механизмов из легированной стали,

Цель изобретения - повышение качества упрочнения и снижение энергопотребления путем коррекции времени намагничивания в процессе упрочнения.

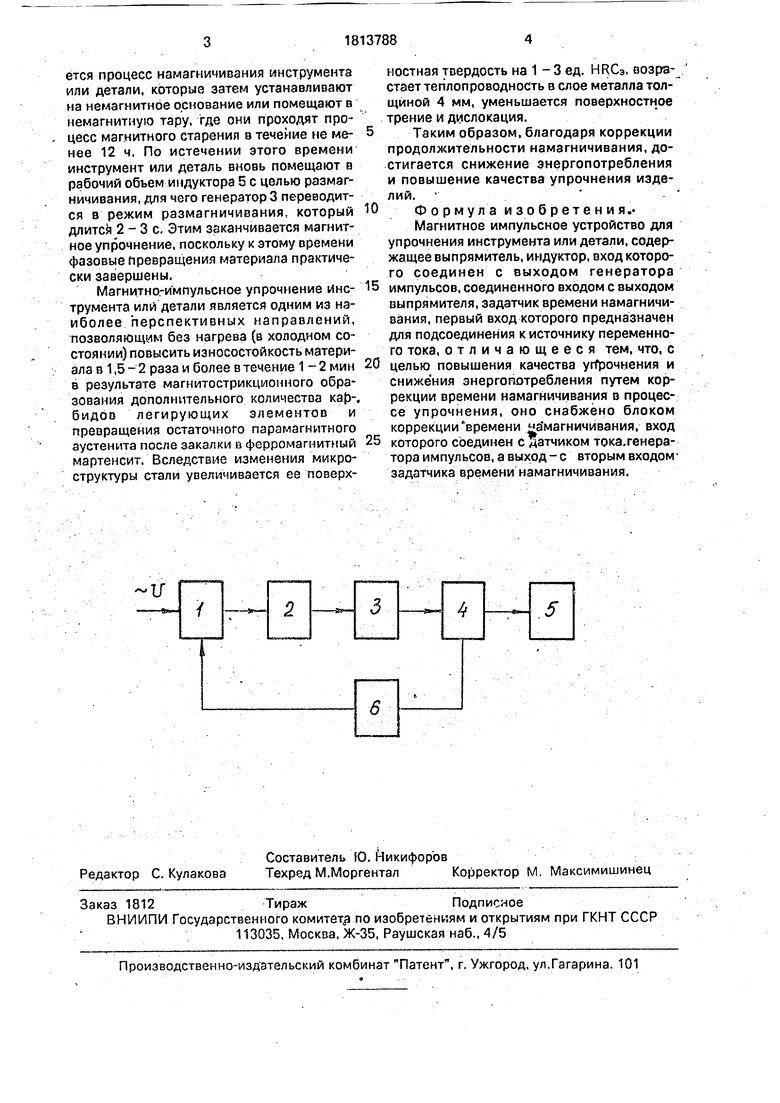

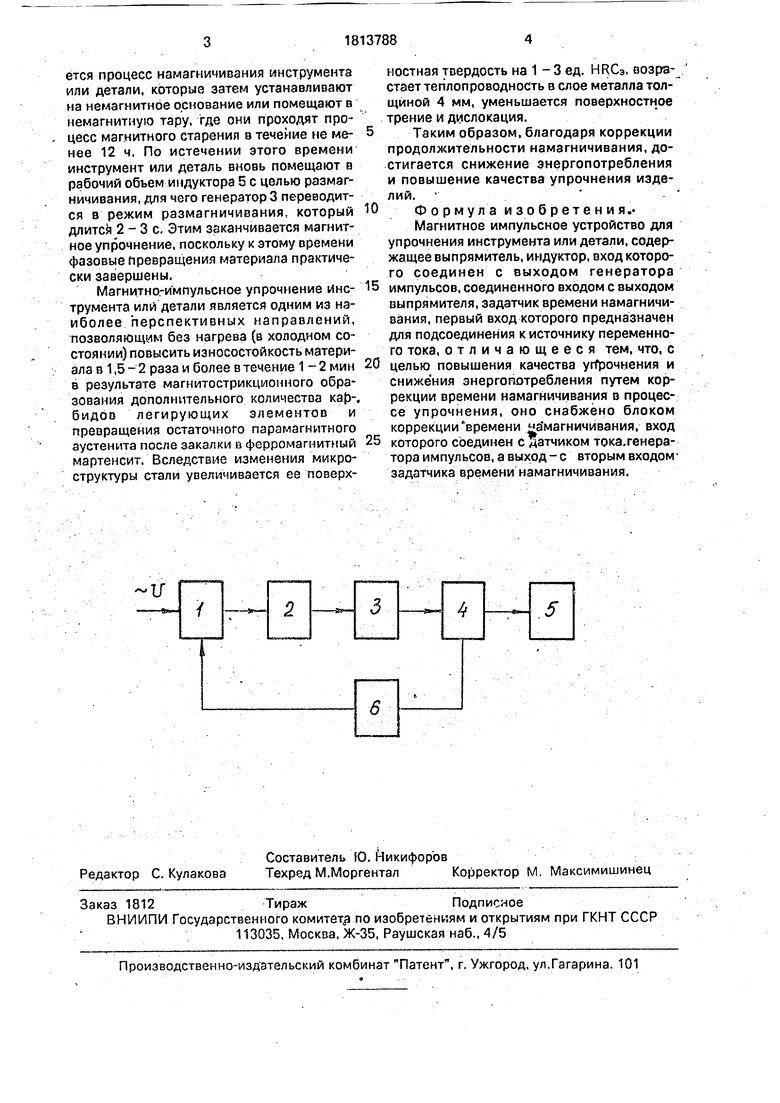

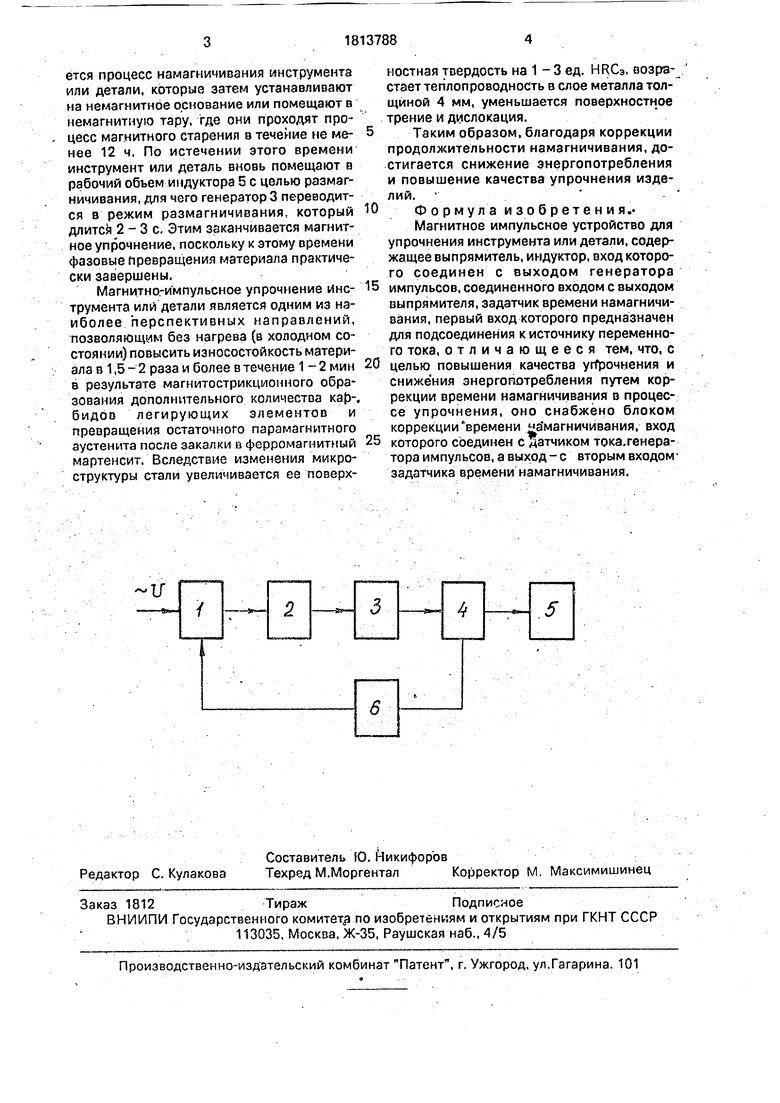

На чертеже представлена блок-схема магнитного импульсного устройства для рочнения инструмента и детали.

Она содержит задатчик 1 времени намагничивания, выпрямитель 2, генератор .3 импульсов, датчик 4 тока генератора им-, пульсов, индуктор 5, блок 6 коррекции времени намагничивания. ....

Устройство работает следующим образом.

При включении устройства в сеть с напряжением, например, 220 В переменный синусоидальный ток проходит через задатчик 1 и оыпрямитель 2, в котором выпрямляется и поступает в генератор 3 импульсов. С выхода генератора импульсы тока через

датчик 4 тока поступают в индуктор 5, который преобразует электрическую энергию в магнитную. Упрочняемый инструмент или деталь, находящиеся в рабочем объеме (полости) индуктора, намагничиваются импульсами магнитного поля, следующими с частотой 5 - 7 Гц в течение 1-2 мин.

Время намагничивания находится в зависимости от величины тока обмотки ндук- тора 5. Величина этого тока определяется выходным напряжением генератора 3, массой инструмента или детали, находящихся в рабочем объеме индуктора 5, магнитными свойствами материала, из которого они изготовлены, расположением инструмента или детали в рабочем объеме индуктора, габаритными размерами и геометрической формой инструмента или детали.

Блок 5 коррекции времени намагничивания определяет длительность намагничу вания, получая информацию о величине тока в индукторе 5 через датчик 4 тока и воздействуя на задатчики 1 времени намагничивания. Последний по прошествии опти- мального времени намагничивания отключает выпрямитель 2. Этим заканчива00

СлЭ XJ 00

со

ется процесс намагничивания инструмента или детали, которые затем устанавливают на немагнитное основание или помещают в немагнитную тару, где они проходят процесс магнитного старения в течение не менее 12 ч. По истечении этого времени инструмент или деталь вновь помещают в рабочий объем индуктора 5 с целью размагничивания, для чего генератор 3 переводится в режим размагничивания, который длится 2 - 3 с. Этим заканчивается магнитное упрочнение, поскольку к этому времени фазовые превращения материала практически завершены.

Магнитногимпульсное упрочнение инструмента или детали является одним из наиболее перспективных направлений, позволяющим без нагрева (в холодном состоянии) повысить износостойкость материала в 1,5 - 2 раза и более в течение 1 - 2 мин в результате магнитострикционного образования дополнительного количества кар-, бидов легирующих элементов и превращения остаточного парамагнитного аустенита после закалки в ферромагнитный мартенсит. Вследствие изменения микроструктуры стали увеличивается ее поверхностная твердость на 1 - 3 ед. HRC3, возрастает теплопроводность в слое металла толщиной 4 мм, уменьшается поверхностное трение и дислокация.

Таким образом, благодаря коррекции продолжительности намагничивания, достигается снижение энергопотребления и повышение качества упрочнения изделий.

Ф о рмул а изобрете н ия.«

Магнитное импульсное устройство для упрочнения инструмента или детали, содержащее выпрямитель, индуктор, вход которого соединен с выходом генератора

импульсов, соединенного входом с выходом выпрямителя, задатчик времени намагничивания, первый вход которого предназначен для подсоединения к источнику переменного тока, о тличающееся тем, что, с

целью повышения качества упрочнения и сниже ния энергопотребления путем коррекции времени намагничивания в процессе упрочнения, оно снабжено блоком коррекции времени ма магничивания, вход

которого соединен с датчиком трка.генера- тора импульсов, а выход- с вторым входом- задатчика времени намагничивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ магнитного упрочнения инструмента | 1988 |

|

SU1675364A1 |

| Устройство для намагничивания и размагни-чиВАНия элЕМЕНТОВ МАгНиТНыХ СиСТЕМ иМпульСНыММАгНиТНыМ пОлЕМ | 1979 |

|

SU830593A1 |

| ВНУТРИТРУБНЫЙ ДЕФЕКТОСКОП | 2010 |

|

RU2439548C1 |

| Устройство для электромагнитного неразрушающего контроля | 1990 |

|

SU1765762A1 |

| Магнитный дефектоскоп | 1980 |

|

SU932381A1 |

| Устройство для импульсного намагни-чиВАНия издЕлий из МАгНиТНыХ MATE-РиАлОВ | 1979 |

|

SU838766A1 |

| Устройство для автоматического поддержания заданной толщины изделия в процессе обработки немагнитных материалов | 1984 |

|

SU1216636A1 |

| Устройство для размагничивания ферромагнитных тел | 1990 |

|

SU1734126A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗБЫТОЧНОЙ КОРРОЗИИ СТАЛИ | 2015 |

|

RU2570704C1 |

| Способ контроля физико-механических свойств изделий из ферромагнитных материалов | 1990 |

|

SU1826051A1 |

Сущность изобретения: устройство снабжено блоком коррекции времени намагничивания, вход которого соединен с датчиком тока генератора импульсов, а выход - со вторым входом задатчика времени намагничивания. 1 ил.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| -Липецк, 1986, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Технология и организация производства | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

1993-05-07—Публикация

1991-04-18—Подача