,Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ СПЛАВА ЦИНК-КОБАЛЬТ | 1995 |

|

RU2071997C1 |

| Электролит для осаждения покрытий из сплава цинк - кобальт | 2023 |

|

RU2820290C1 |

| Электролит блестящего цинкования | 1989 |

|

SU1740501A1 |

| Композиционное металл-алмазное покрытие, способ его получения, дисперсная система для осаждения композиционного металл-алмазного покрытия и способ ее получения | 2019 |

|

RU2706931C1 |

| Электролит блестящего цинкования | 1986 |

|

SU1585389A1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| Нецианистый электролит блестящегоцинкования | 1977 |

|

SU737508A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 1990 |

|

RU2048615C1 |

| Электролит блестящего цинкования | 1990 |

|

SU1770458A1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

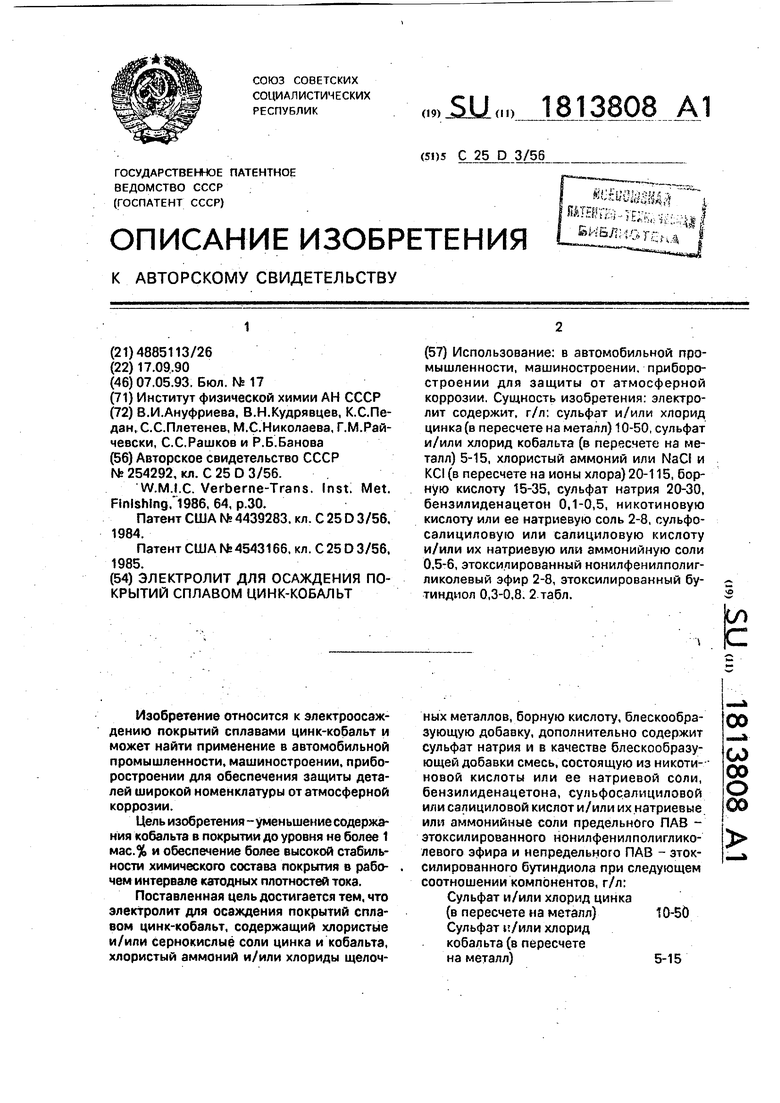

Использование: в автомобильной промышленности, машиностроении, приборостроении для защиты от атмосферной коррозии. Сущность изобретения: электролит содержит, г/л: сульфат и/или хлорид цинка (в пересчете на металл) 10-50, сульфат и/или хлорид кобальта (в пересчете на металл) 5-15, хлористый аммоний или NaCI и KCI (в пересчете на ионы хлора) 20-115, борную кислоту 15-35, сульфат натрия 20-30, бензилиденацетон 0,1-0,5, никотиновую кислоту или ее натриевую соль 2-8, сульфо- салициловую или салициловую кислоту и/или их натриевую или аммонийную соли 0,5-6, этокси.лированный нонилфенилполиг- ликолевый эфир 2-8, зтоксилированный бу- тиндиол 0,3-0,8. 2 табл.

Изобретение относится к электроосаждению покрытий сплавами цинк-кобальт и может найти применение в автомобильной промышленности, машиностроении, приборостроении для обеспечения защиты деталей широкой номенклатуры от атмосферной коррозии.

Цель изобретения -уменьшение содержания кобальта в покрытии до уровня не более 1 мас.% и обеспечение более высокой стабильности химического состава покрытия в рабочем интервале катодных плотностей тока.

Поставленная цель достигается тем, что электролит для осаждения покрытий сплавом цинк-кобальт, содержащий хлористые и/или сернокислые соли цинка и кобальта, хлористый аммоний и/или хлориды щелочных металлов, борную кислоту, блескообра- зующую добавку, дополнительно содержит сульфат натрия и в качестве блескообразу- ющей добавки смесь, состоящую из никотиновой кислоты или ее натриевой соли, бензилиденацетона, сульфосалициловой или салициловой кислот и/или их натриевые или аммонийные соли предельного ЛАВ - этоксилированного нонилфенилполиглико- левого эфира и непредельного ПАВ - этоксилированного бутиндиола при следующем соотношении компонентов, г/л:

Сульфат и/или хлорид цинка

(в пересчете на металл)10-50

Сульфат и/или хлорид

кобальта (в пересчете

на металл)5-15

00

со

00

о

Хлористый аммоний /

или NaCI и KCI (в

пересчете на

ионы хлора)20-115

Борная кислота15-35

Сульфат натрия20-30

Бензилиденацетон0,1-0,5

Никотиновая кислота

или ее натриевая соль2-8

Сульфосалициловая

кислота или салициловая

кислота или их натриевые

или аммонийные соли0,5-6

Этоксилированный

нонилфенилполигликолевый эфир2-8

Этоксилированный

бутандиол0,3-0,8

В электролите такого состава при рН 3,5-5, температуре 15-35°С в интервале ка- тодных плотностей тока 1-6 А/дм осаждаются блестящие покрытия сплавом цинк-кобальт, содержащие 0,3-1,1 мас.% кобальта.

Предлагаемый электролит отличается высокой стабильностью своего химического состава и состава сплава, имеет высокую рассеивающую способность (до 20% по методу Хэринга-Блюма) и в рабочем диапазоне плотностей тока обеспечивает высокий вы- ход по току сплава - 96-99%.

Методика приготовления электролига состоит в последовательном растворении солей цинка и кобальта, хлоридов натрия, аммония и калия и сульфата натрия в обьеме воды, составляющем не менее 0,8 от необходимого объема электролита. Далее в раствор вводится борная кислота и затем - все остальные компоненты электролита в произвольном порядке. После приготовления и фильтрации электролит готов к работе без предварительной проработки током. Электролиз проводится с обычными растворимыми цинковыми анодами.

В качестве непредельных ПАВ исполь- зуют Этоксилированный бутиндиол НО-СН С СН20Н-С С-СН2-ОН, а в качестве предельного ПАВ - Этоксилированный нонил- фенилполигликолевый эфир, имеющий общую формулу CnH2nlO(CH2CH20)mX, где I - водород или арилрадикал; X - водород, группа SOzH или ЗОзН; п 8 - 18; m 10 - 20 с мол.м. 600-1500.

Далее обобщены примеры реализации предлагаемого состава электролита в срав- нении с электролитом-прототипом.

Характеристики предлагаемого состава электролита....... ,

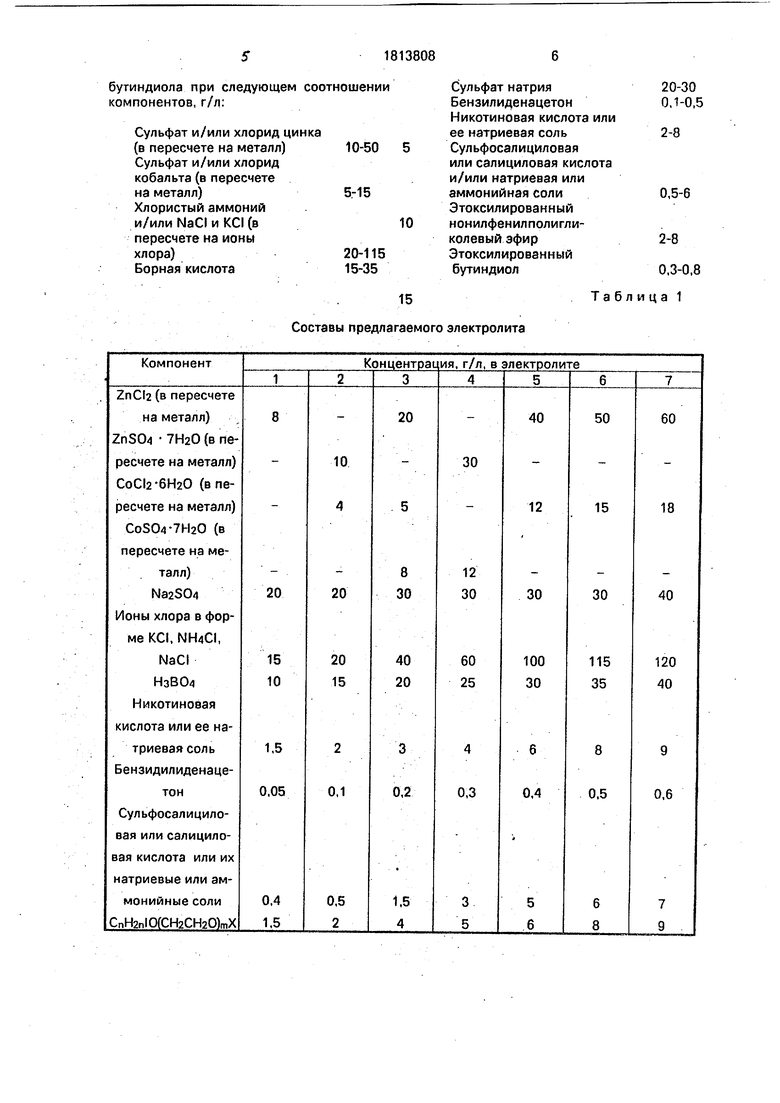

В табл.1 и 2 приведены примеры составов предлагаемого электролита и прототипа

0

5

0

5 0

5 0

5 0

5

и характеристики покрытия, обосновывающие заявляемые диапазоны концентраций и достижение положительного эффекта,

Состав прототипа: хлорид цинка 73 г/л; шестиеодный хлористый кобал ьт 32 г/л; хлористый натрий 125 г/л; борная кислота 30 г/л; 2,4,7,9-тетраметил-5-децин-4,7-диол Этоксилированный 30 моль окиси этилена 4,5 г/л; 4-фенил-3-бутен-2-он 60 мг/л; четвертичный бутил никотинатдиметил,сульфат 30 мг/л; натриевая соль 4-фенил-4-сульфо- бутан-2-она 50 мг/л; бензоат натрия 2 мг/л.

В электролитах 1-7 выход по току сплава цинк-кобальт составляет примерно 96-99%, рассеивающая способность (по Хэрингу- Блюму)-до20%,

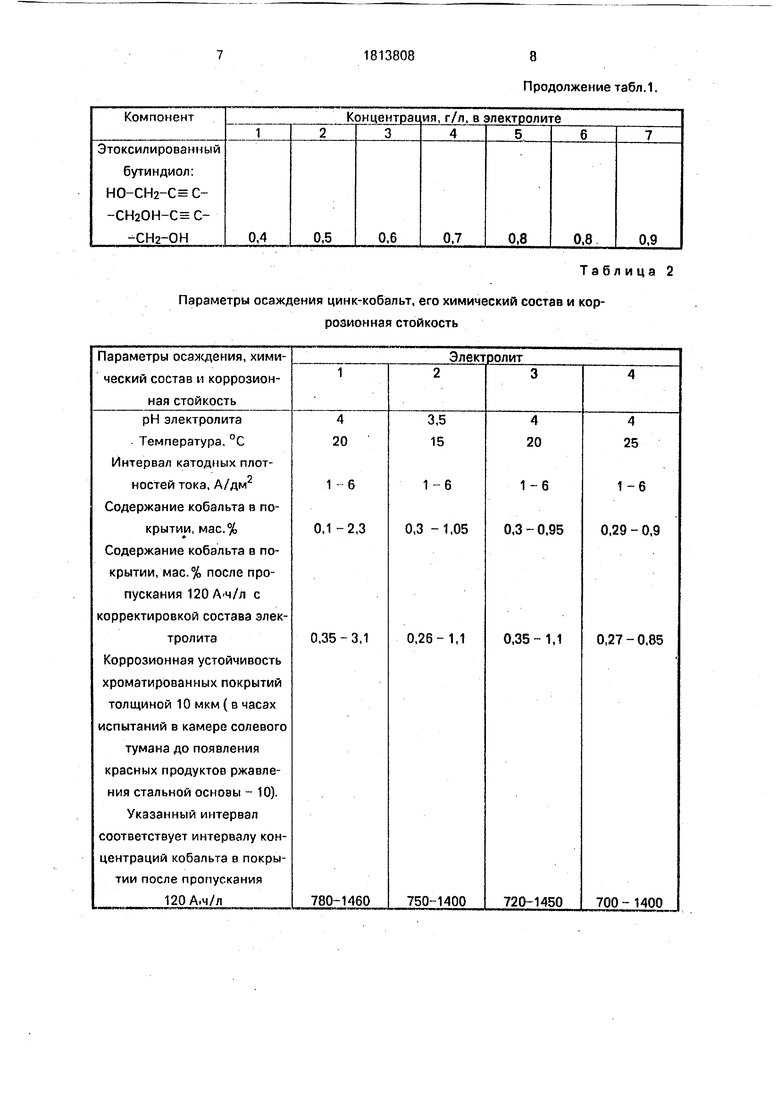

Сравнение данных табл.1 и2 сданными для электролита-прототипа показывает, что предлагаемый состав электролита обеспечивает более низкую концентрацию кобальта в покрытии, причем эта концентрация обеспечивает такую же коррозионную стойкость покрытия, как и более высокая концентрация кобальта. В результате достигается экономия кобальта и зависимость его концентрации в покрытии от плотности тока практически не зависит от времени проработки током, что также выгодно отличает предлагаемый электролит от электролита-прототипа. Примеры 2-6 в табл.1 и 2 обосновывают оптимальный состав электролита.

Технико-экономическая эффективность может быть оценена после опытно-промышленного опробования предлагаемого электролита. Экономический эффект от внедрения предлагаемого раствора не может быть определен в связи с разнообразием возможных областей применения цинк-кобальтовых покрытий и отсутствием данных опытно-промышленных испытаний.

Формул а изобретения

Электролит для осаждения покрытий сплавом цинк-кобальт, Содержащий хлористые и/или сернокислые соли цинка и кобальта, хлористый аммоний и/или хлориды щелочных металлов, борную кислоту, бле- скообразующую добавку, отличающий- с я тем, что, Ј целью повышения стабильности химического состава покрытия, он дополнительно содержит сульфат натрия, а в качестве блескообразующей добавки - смесь, состоящую из бензилиденацетона, никотиновой кислоты .или ее натриевой соли, сульфасалициловой или салициловой кислот и/или их натриевых или аммонийных солей, предельного ПАВ - этоксилирован- ного нонилфенилполигликолевого эфира и непредельного ПАВ - этоксилированного

бутиндиола при следующем соотношении компонентов, г/л:

Сульфат и/или хлорид цинка

(в пересчете на металл)10-50

Сульфат и/или хлорид

кобальта (в пересчете

на металл)5-15

Хлористый аммоний

и/или NaCI и KCI (в

пересчете на ионы

хлора)20-115

Борная кислота15-35

Составы предлагаемого электролита

Сульфат натрия20-30

Бензилиденацетон0,1-0,5

Никотиновая кислота или

ее натриевая соль2-8

Сульфосалициловая

или салициловая кислота

и/или натриевая или

аммонийная соли0,5-6

Этоксилированный

нонилфенилполигликолевый эфир2-8

Этоксилированный

бутиндиол0,3-0,8

15

Таблица 1

Параметры осаждения цинк-кобальт, его химический состав и коррозионная стойкость

Продолжение табл.1.

Таблица 2

Продолжение табл.2.

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ЦИНКОВАНИЯ ИЗ БОРФТОРИСТОВОДОРОДНОГО ЭЛВ'КТРОЛИТАfit,tcs<JOafiAHHATEHTifO- ТЕХННЧЕСКДй -^ БИБЛИОТЕКА | 0 |

|

SU254292A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| W.M.I.C | |||

| Verberne-Trans | |||

| Inst | |||

| Met | |||

| Finlshlng, l986, 64, р.ЗО | |||

| Патент США № 4439283 | |||

| кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Патент США № 4543166, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1993-05-07—Публикация

1990-09-17—Подача