Изобретение относится к области гальваностегии, в частности к нанесению цинковых покрытий, и может быть использовано в автомобильной, радиотехнической, электронной промышленности.

Для осаждения цинковых покрытий используются различные электролиты, среди которых как в СССР, так и в промышленно развитых странах широкое распространение получили слабокислые электролиты блестящего цинкования. Достоинством этих электролитов является высокая скорость осаждения, хорошая кроющая и рассеивающая способности электролита, исключительный блеск и микровыравненность цинковых покрытий, осажденных из этого электролита. Эти свойства электролитов во многом определяются блескообразующей композицией, в состав которой входит несколько компонентов, как правило неионогенное ПАВ, карбоксильное, карбонильное соединение и др. Характерная особенность этих электролитов заключается в том, что концентрация блескообразующей композиции составляет 10-15 г/л. что значительно выше, чем у цианистых и щелочных нецианистых электролитов. Другим отличием слабокислых электролитов блестящего цинкования является то, что осаждаемое цинковое покрытие содержит большое количество ингредиентов, в частности углерода, количество которого составляет 0,95% 1. Высокая концентрация углерода в покрытии, как и других примесей, язляется нежелательным явлением в гальванотехнике, за исключением тех случаев, когда покрытие легируется для придания осадку каких-либо специфических свойств.

Так. повышение концентрации у глерода в покрытии приводит к повышению твердости покрытия.

Следуеттакже отметить, что большинство эксплуатирующихся в Советском Союзе электролитов слабокислого цинкования как. например ДХТИ-102 (Днепропетров- ский химико-технологический институт) ВСХИ-1 (Ворошиловградский сельскохозяйственный институт). Ликонда ZnSR Лимеда СЦ, Лимеда ОЦ (Институт химии и химической технологии, Вильнюс) и др. имеют с своем составе хлорид аммония и рес.ко хлорид калия (электролит Лимеда НЦ). Это отVJ VJ

О

Jb

сл со

носится также к процессам иностранных фирм-Эксцелюкс(Шеринг, ФРГ), Кенлевел П (фирма ЗМ, США) и т.д. Более того, там, согласно 2, где описаны 20 процессов блестящего цинкования - во всех рецептурах в качестве проводящей соли используют хлорид аммония или калия. Учитывая дефицитность этих солей, весьма актуальной является разработка электролита блестящего цинкования на основе хлорида натрия - дешевого недефицитного материала.

Задачей предлагаемого технического решения является - разработка электролита блестящего цинкования на основе хлорида натрия, позволяющего осаждать блестящие мягкие цинковые покрытия в широком диапазоне плотностей тока.

Электролит цинкования разрабатывался совместно с электрохимиками Республики Румыния, перед которыми была поставлена задача аналогичная и поэтому работа выполнялась в рамках двустороннего сотрудничества стран по теме У.3.1.4 Ис- следование и разработка электролита слабокислого блестящего цинкования, не содержащего солей аммония и с уменьшенной концентрацией солей калия. Что касается солей аммония, то их применение в настоящее время проблематично, т.к. предельно допустимая концентрация в водоемах (ПДКв) для иона аммония (NH составляет 2 мг/л, для С 300 мг/л, К 50 мг/л и Na+ 120 мг/л 3.

Применение хлорида натрия в традиционных электролитах цинкования взамен хлорида аммония или калия приводит к сужению диапазона плотностей тока, при которых осаждаются блестящие покрытия 4. Поэтому задачей предлагаемого совместно с Республикой Румыния технического решения была разработка слабокислого электро- лита блестящего цинкования, позволяющего осаждать покрытия в широком диапазоне плотностей тока.

Известен электролит блестящего цинкования 5, содержащий соль цинка, хлорид аммония, неионогенное ПАВ. карбоксильное и карбонильное соединения, а также М-пиколиноксид 5. Из этого электролита осаждаются блестящие цинковые покрытия в широком диапазоне плотностей тока, но электролит содержит в своем составе ионы аммония, а в состав цинкового покрытия входит большое количество углерода 0,8- 0,9%, и покрытия являются относительно твердыми, достигая 100 кГ/см и более.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому эффекту является электролит цинкования 6, содержащий соль цинка.

соль щелочного металла, борную кислоту, неионогенное ПАВ, карбоксильное и карбонильное соединения, а также аминокислоту и ее соль. Из этого электролита осаждаются

блестящие цинковые покрытия при плотностях тока от 0 до 18 А/дм (в ячейке Хулла объемом 267 мл),

Недостатком данного электролита является то, что цинковое покрытие, осажденное

из этого раствора, является относительно твердым, достигая при 2 А/дм2 116 кг/см2. Цель изобретения - осаждение блестящих цинковых покрытий в широком диапазоне плотностей тока.обладающих уменьшенной

твердостью.

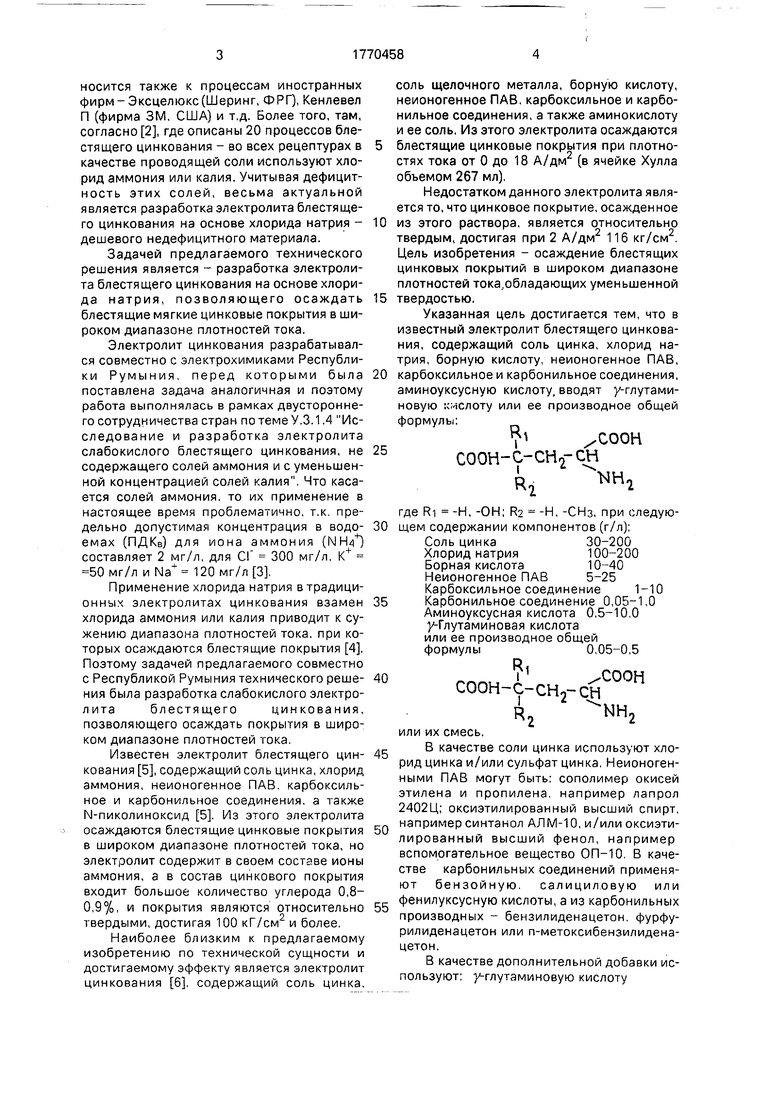

Указанная цель достигается тем, что в известный электролит блестящего цинкования, содержащий соль цинка, хлорид натрия, борную кислоту, неионогенное ПАВ,

карбоксильное и карбонильное соединения, аминоуксусную кислоту, вводят утлутами- новую кислоту или ее производное общей формулы:

°i хсоон соон-с-сн2-сн

R,- Н2

где RI -Н. -ОН; R2 -Н, -СНз, при следую- 0 щем содержании компонентов (г/л):

Соль цинка30-200

Хлорид натрия100-200

Борная кислота10-40

Неионогенное ПАВ5-25

Карбоксильное соединение 1-10 5Карбонильное соединение 0,05-1,0

Аминоуксусная кислота 0,5-10,0 у-Глутаминовая кислота или ее производное общей формулы0,05-0,5

сооЛ-снгснСО°Н

0

R.

NH,

или их смесь,

,-В качестве соли цинка используют хлорид цинка и/или сульфат цинка. Неионоген- ными ПАВ могут быть: сополимер окисей этилена и пропилена, например лапрол 2402Ц; оксиэтилированный высший спирт, например синтанол АЛМ-10, и/или оксиэтилированный высший фенол, например вспомогательное вещество ОП-10. В качестве карбонильных соединений применяют бензойную, салициловую или

5 фенилуксусную кислоты, а из карбонильных производных - бензилиденацетон. фурфу- рилиденацетон или п-метоксибензилидена- цетон.

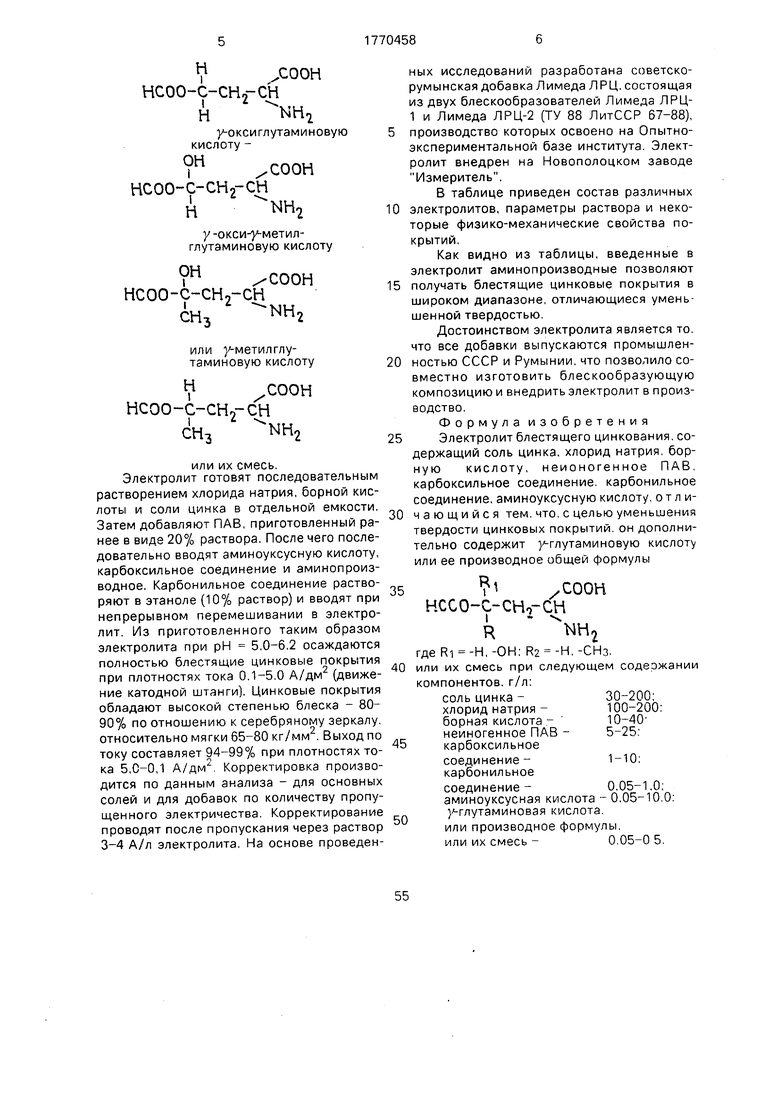

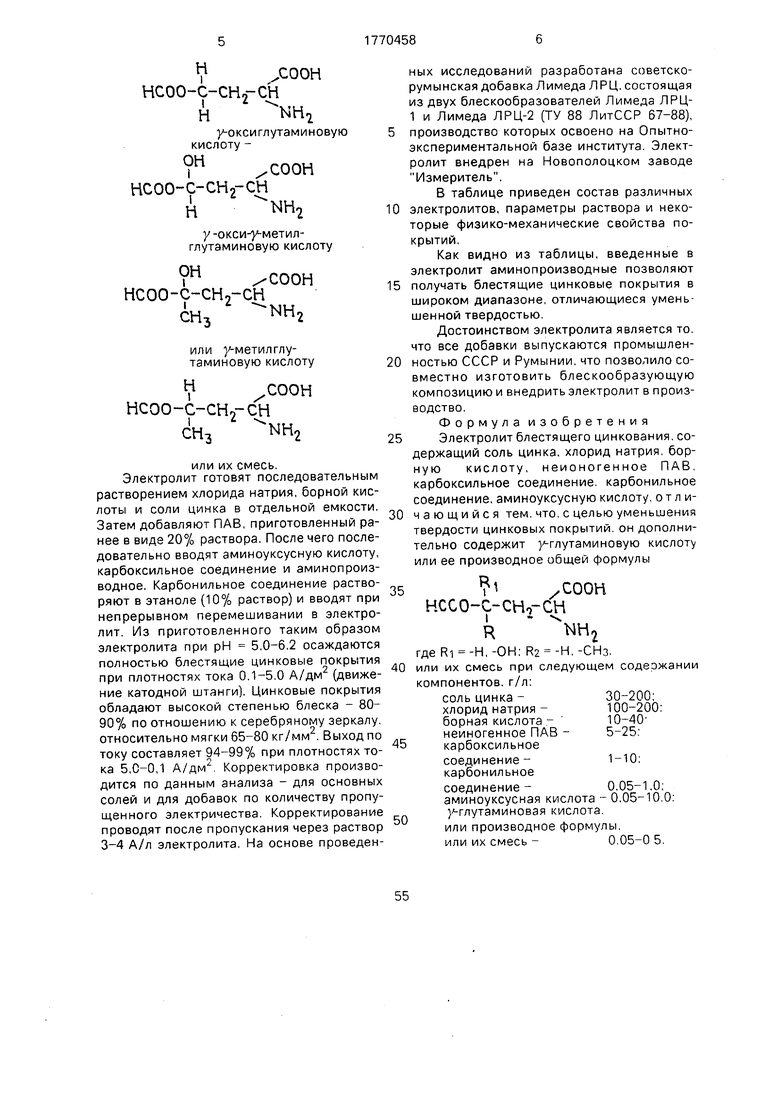

В качестве дополнительной добавки используют: у-глутаминовую кислоту

соон нсоо-с-сн2-сн

у-оксиглутаминовую кислоту /соон нсоо-с-сн2-сн

,

12

у-окси-у-метил- глутаминовую кислоту

н /соон нсоо-с-сн,-сн

СН3 NH2

или у-метилглу- таминовую кислоту

Н

нсоо-с-сно-сн

соон

сн.

NH,

или их смесь. Электролит готовят последовательным

растворением хлорида натрия, борной кислоты и соли цинка в отдельной емкости. Затем добавляют ПАВ, приготовленный ранее в виде 20% раствора. После чего последовательно вводят аминоуксусную кислоту, карбоксильное соединение и аминопроиз- водное. Карбонильное соединение растворяют в этаноле (10% раствор) и вводят при непрерывном перемешивании в электролит. Из приготовленного таким образом электролита при рН 5,0-6,2 осаждаются полностью блестящие цинковые покрытия при плотностях тока 0,1-5.0 А/дм2 (движение катодной штанги). Цинковые покрытия обладают высокой степенью блеска - 80- 90% по отношению к серебряному зеркалу, относительно мягки 65-80 кг/мм . Выход по току составляет 94-99% при плотностях тока 5,0-0,1 А/дм. Корректировка производится по данным анализа - для основных солей и для добавок по количеству пропущенного электричества. Корректирование проводят после пропускания через раствор 3-4 А/л электролита. На основе проведенных исследований разработана советско- румынская добавка Лимеда Л РЦ, состоящая из двух блескообразователей Лимеда ЛРЦ- 1 и Лимеда ЛРЦ-2 (ТУ 88 ЛитССР 67-88),

производство которых освоено на Опытно- экспериментальной базе института. Электролит внедрен на Новополоцком заводе Измеритель.

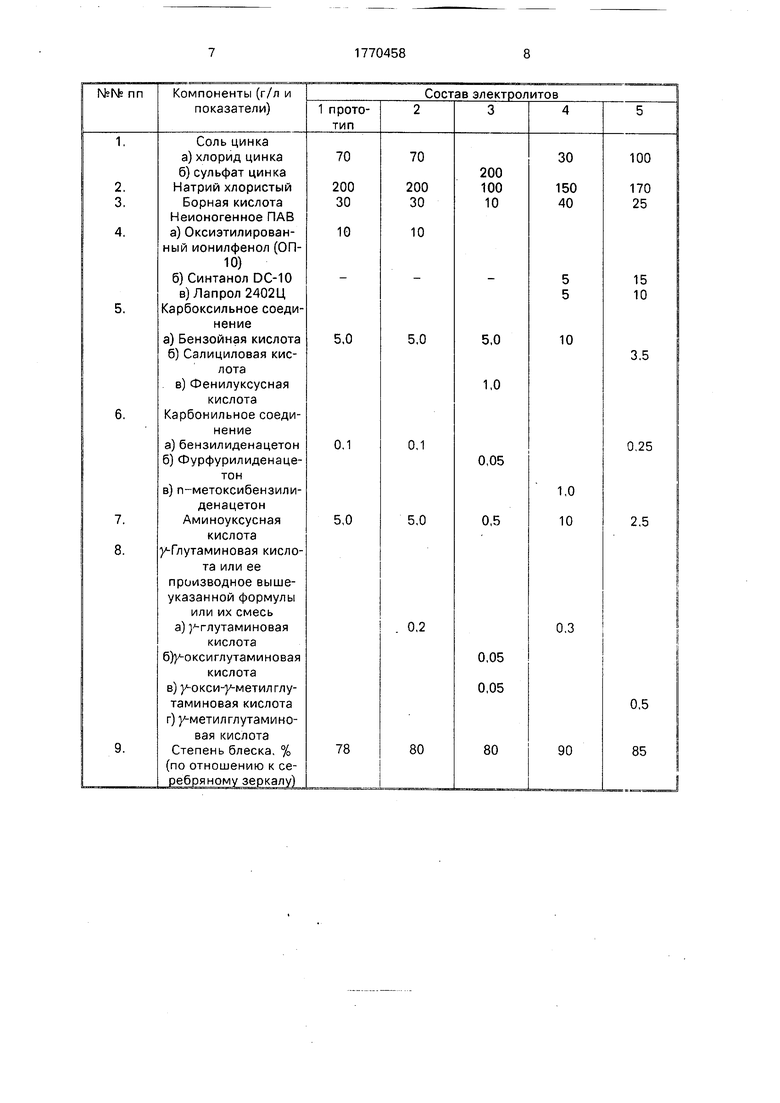

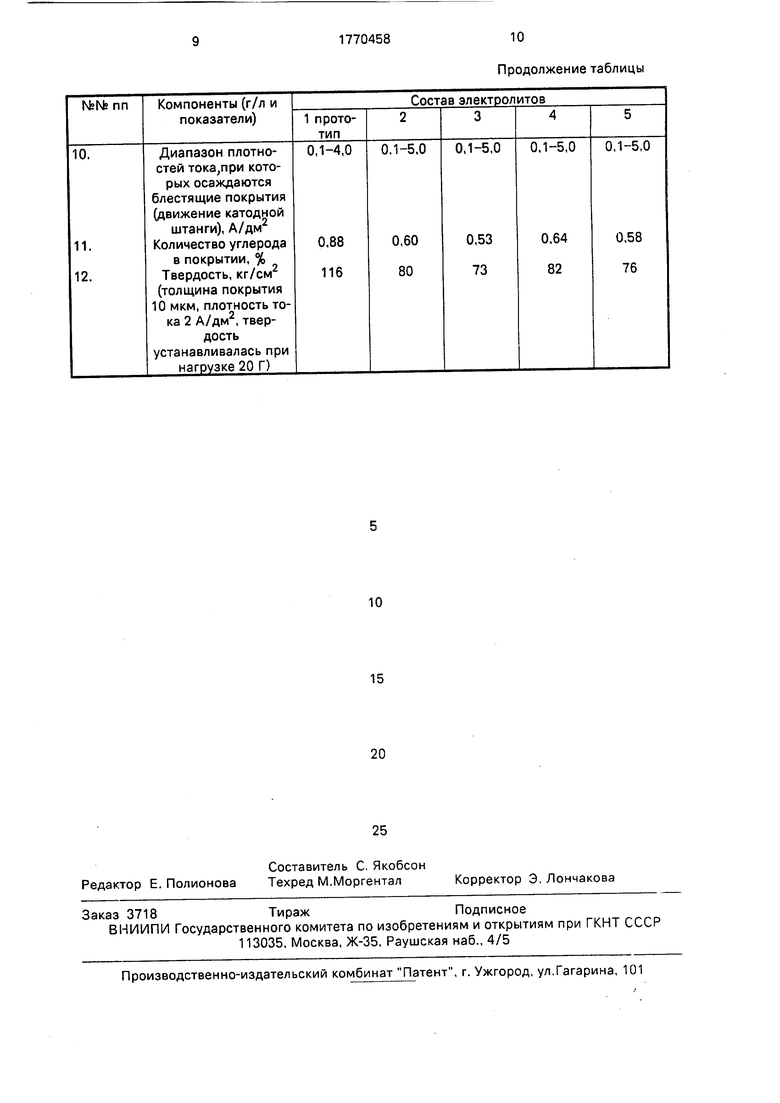

В таблице приведен состав различных

электролитов, параметры раствора и некоторые физико-механические свойства покрытий,

Как видно из таблицы, введенные в электролит аминопроизводные позволяют

получать блестящие цинковые покрытия в широком диапазоне, отличающиеся уменьшенной твердостью.

Достоинством электролита является то. что все добавки выпускаются промышленностью СССР и Румынии, что позволило совместно изготовить блескообразующую композицию и внедрить электролит в производство.

Формула изобретения

Электролит блестящего цинкования, содержащий соль цинка, хлорид натрия, борную кислоту, неионогенное ПАВ. карбоксильное соединение, карбонильное соединение, аминоуксусную кислоту, от л ичающийся тем. что, с целью уменьшения твердости цинковых покрытий, он дополнительно содержит у-глутаминовую кислоту или ее производное общей формулы

,

нссо-с-снгсн

где RI -Н, -ОН: R2 -Н, -СНз. или их смесь при следующем содеожании компонентов, г/л:

соль цинка -30-200:

хлорид натрия -100-200:

борная кислота - 10-40неиногенное ПАВ -5-25: карбоксильное

соединение-1-10:

карбонильное

соединение-0.05-1,0;

аминоуксусная кислота - 0,05-10.0: у-глутаминовэя кислота.

или производное формулы.

или их смесь -0.05-0 5.

.соон

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит блестящего цинкования | 1986 |

|

SU1439159A1 |

| Нецианистый электролит блестящегоцинкования | 1977 |

|

SU737508A1 |

| Электролит блестящего цинкования | 1986 |

|

SU1585389A1 |

| Электролит цинкования | 1980 |

|

SU910861A1 |

| Электролит блестящего цинкования | 1989 |

|

SU1740501A1 |

| Электролит блестящего цинкования | 1983 |

|

SU1232707A1 |

| ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 2013 |

|

RU2532780C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 1990 |

|

RU2048615C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО ЦИНКОВАНИЯ | 2007 |

|

RU2350695C1 |

| Электролит для осаждения покрытий сплавом цинк-кобальт | 1990 |

|

SU1813808A1 |

Использование: защита от коррозии деталей автомобильной, радиотехнической, электронной промышленности. Состав электролита цинкования, г/л: соль цинка 30-200, хлорид натрия 100-200, борная кислота 10-40, неионогенное ПАВ 5-25, карбоксильное соединение 1-10.карбонильное соединение 0,05-1.0. аминоуксусная кислота 0.5-10,0. глутаминовая кислота или ее производное или их смесь. 2 табл.

| Кислый электролит блестящего цинкования | 1974 |

|

SU515838A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Патент США №4251331 | |||

| кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1992-10-23—Публикация

1990-05-07—Подача