Изобретение относится к области металлургии, а именно к конструкциям неводо- охлаждаемых электродов для подвода тока к металлу в дуговой печи постоянного тока или установке печь-ковш постоянного тока.

Целью изобретения является повышение ресурса работы электрода.

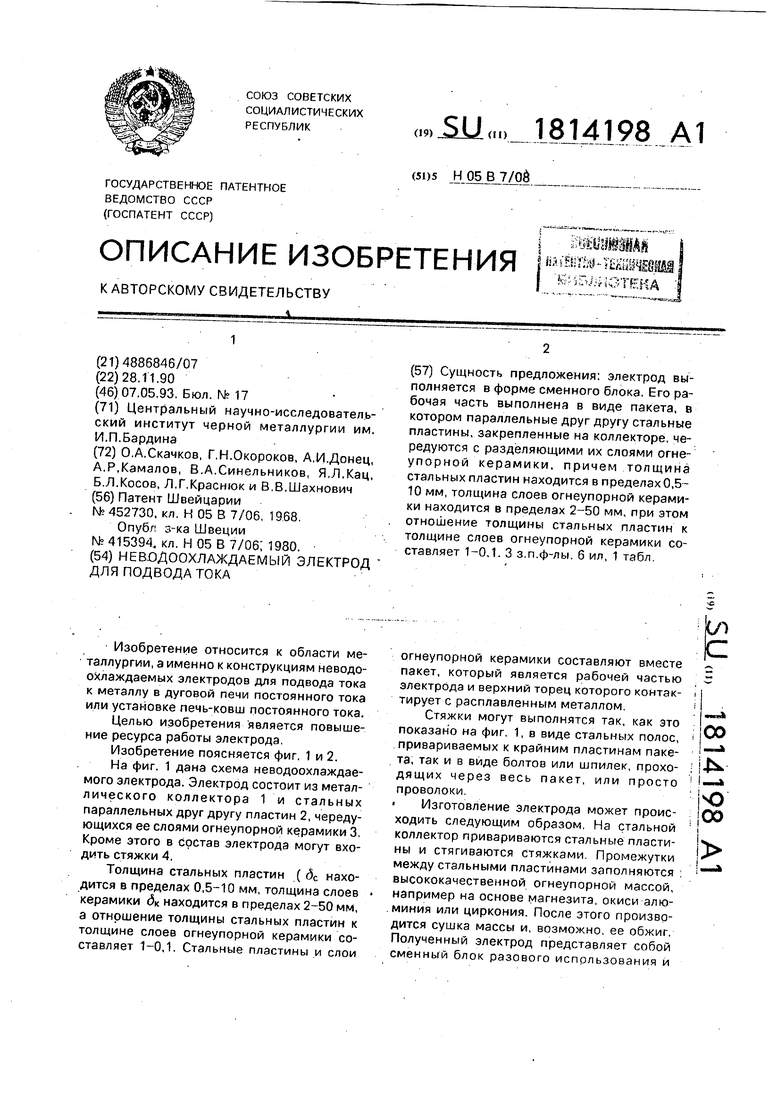

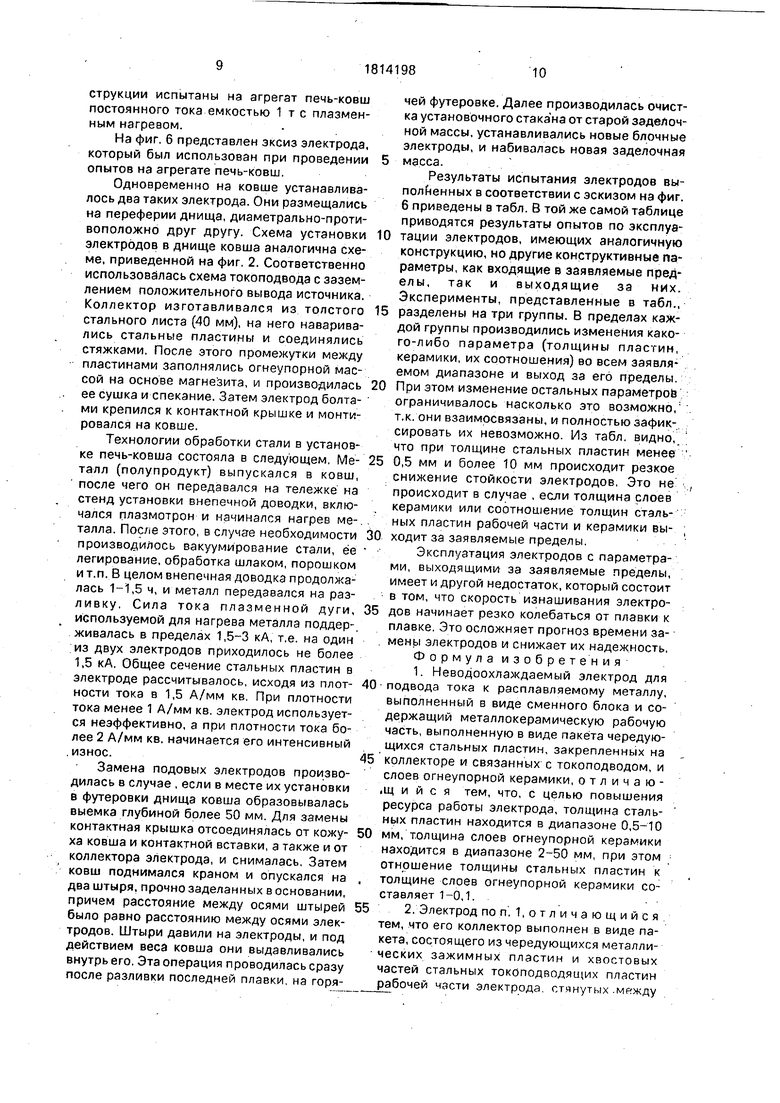

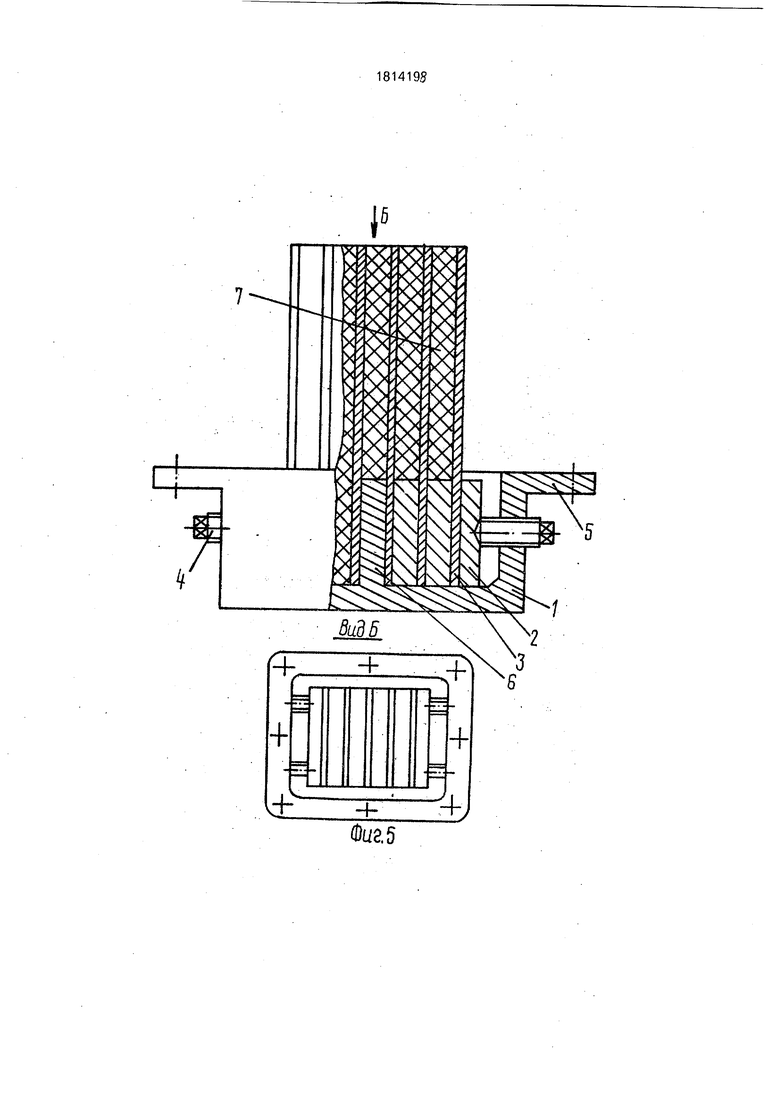

Изобретение поясняется фиг. 1 и 2.

На фиг. 1 дана схема неводоохлаждае- мого электрода. Электрод состоит из метал- лического коллектора 1 и стальных параллельных друг другу пластин 2, чередующихся ее слоями огнеупорной керамики 3, Кроме этого в состав электрода могут входить стяжки 4,

Толщина стальных пластин ( дс находится в пределах 0,5-10 мм, толщина слоев керамики дк находится в пределах 2-50 мм, а отношение толщины стальных пластин к толщине слоев огнеупорной керамики составляет 1-0,1. Стальные пластины и слои

огнеупорной керамики составляют вместе пакет, который является рабочей частью электрода и верхний торец которого контактирует с расплавленным металлом.

Стяжки могут выполнятся так, как это показано на фиг. 1, в виде стальных полос, .привариваемых к крайним пластинам пакета, так и в виде болтов или шпилек, проходящих через весь пакет, или просто проволоки.

Изготовление электрода может происходить следующим образом. На стальной коллектор привариваются стальные пластины и стягиваются стяжками. Промежутки между стальными пластинами заполняются : высококачественной огнеупорной массой, например на основе магнезита, окиси алю- . миния или циркония. После этого производится сушка массы и, возможно, ее обжиг. Полученный электрод представляет собой сменный блок разового использования и

И

iW

lo1

00

осле сушки может устанавливаться на печь ли ковш. Стяжки необходимы для того, чтоы предотвратить отслоение стальных платин от огнеупорной керамики, бразование зазоров между ними и выкра- ивэния огнеупоров во время сушки и монажа электрода на печь или ковш, т.к. пакет пластин обладает малой жесткостью. После заделки электрода в огнеупорную футеровку они уже никакой роли не выполняют.

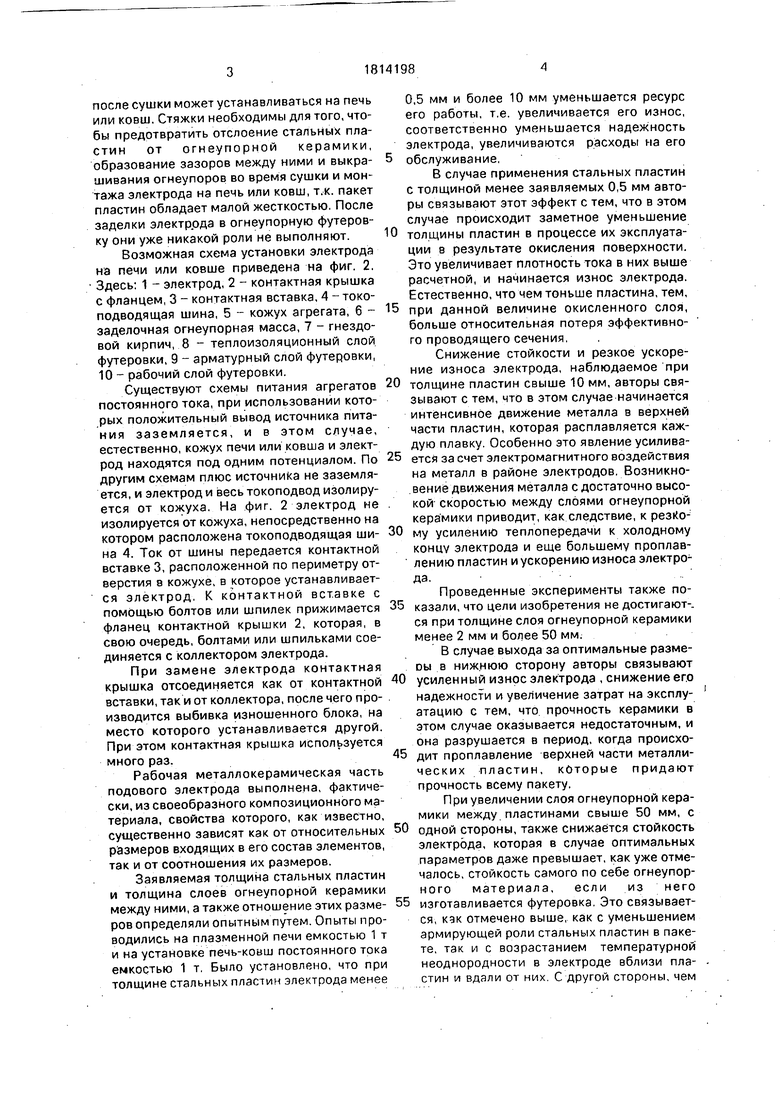

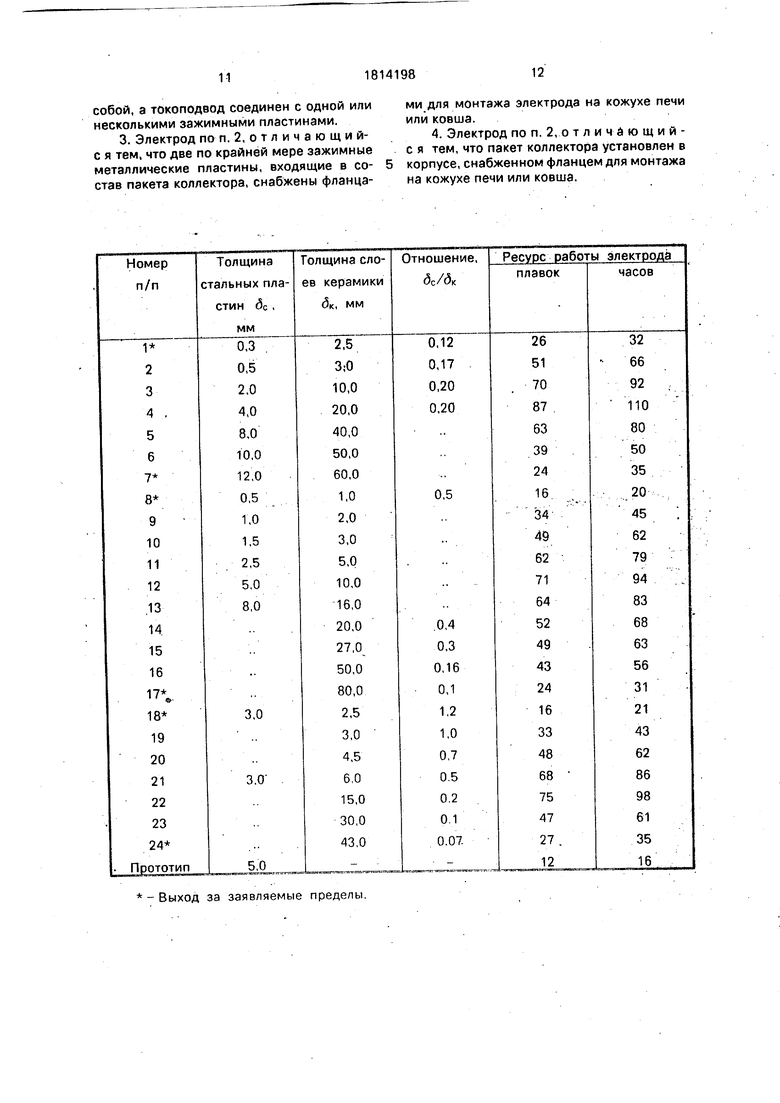

Возможная схема установки электрода на печи или ковше приведена на фиг. 2. Здесь: 1 - электрод, 2 - контактная крышка с фланцем, 3 - контактная вставка, 4 - токо- подводящая шина, 5 - кожух агрегата, 6 - заделочная огнеупорная масса, 7 - гнездовой кирпич, 8 - теплоизоляционный слой. футеровки, 9 - арматурный слой футеровки, 10 - рабочий слой футеровки.

Существуют схемы питания агрегатов постоянного тока, при использовании которых положительный вывод источника питания заземляется, и в этом случае, естественно, кожух печи или ковша и электрод находятся под одним потенциалом. По другим схемам плюс источника не заземляется, и электрод и весь токоподвод изолируется от кожуха. На фиг. 2 электрод не изолируется от кожуха, непосредственно на котором расположена токоподводящая шина 4. Ток от шины передается контактной вставке 3, расположенной по периметру отверстия в кожухе, в которое устанавливается электрод. К контактной вставке с помощью болтов или шпилек прижимается фланец контактной крышки 2, которая, в свою очередь, болтами или шпильками соединяется с коллектором электрода.

При замене электрода контактная крышка отсоединяется как от контактной вставки, так и от коллектора, после чего производится выбивка изношенного блока, на место которого устанавливается другой. При этом контактная крышка используется много раз.

Рабочая металлокерамическая часть подового электрода выполнена, фактически, из своеобразного композиционного материала, свойства которого, как известно, существенно зависят как от относительных размеров входящих в его состав элементов, так и от соотношения их размеров.

Заявляемая толщина стальных пластин и толщина слоев огнеупорной керамики между ними, а также отношение этих размеров определяли опытным путем. Опыты проводились на плазменной печи емкостью 1 т и на установке печь-ковш постоянного тока емкостью 1 т. Было установлено, что при толщине стальных пластин электрода менее

0,5 мм и более 10 мм уменьшается ресурс его работы, т.е. увеличивается его износ, соответственно уменьшается надежность электрода, увеличиваются расходы на его

обслуживание,

В случае применения стальных пластин с толщиной менее заявляемых 0,5 мм авторы связывают этот эффект с тем, что в этом случае происходит заметное уменьшение

0 толщины пластин в процессе их эксплуатации в результате окисления поверхности. Это увеличивает плотность тока в них выше расчетной, и начинается износ электрода. Естественно, что чем тоньше пластина, тем,

5 при данной величине окисленного слоя, больше относительная потеря эффективно- го проводящего сечения,

Снижение стойкости и резкое ускорение износа электрода, наблюдаемое при

0 толщине пластин свыше 10 мм, авторы связывают с тем, что в этом случае начинается интенсивное движение металла в верхней части пластин, которая расплавляется каждую плавку. Особенно это явление усилива5 ется за счет электромагнитного воздействия на металл в районе электродов. Возникновение движения металла с достаточно высокой скоростью между слоями огнеупорной керамики приводит, как следствие, к резко0 му усилению теплопередачи к холодному концу электрода и еще большему проплав- лению пластин и ускорению износа электрода.

Проведенные эксперименты также по5 казали, что цели изобретения не достигают-, ся при толщине слоя огнеупорной керамики менее 2 мм и более 50 мм.

В случае выхода за оптимальные разме- оы в нижнюю сторону авторы связывают

0 усиленный износ электрода , снижение его надежности и увеличение затрат на эксплу- атацию с тем, что прочность керамики в этом случае оказывается недостаточным, и она разрушается в период, когда происхо5 дит проплавление верхней части металлических пластин, которые придают прочность всему пакету.

При увеличении слоя огнеупорной керамики между пластинами свыше 50 мм, с

0 одной стороны, также снижается стойкость электрода, которая в случае оптимальных параметров даже превышает, как уже отмечалось, стойкость самого по себе огнеупорного материала, если из него

5 изготавливается футеровка. Это связывается, как отмечено выше, как с уменьшением армирующей роли стальных пластин в пакете, так и с возрастанием температурной неоднородности в электроде вблизи пла- - стин и вдали от них. С другой стороны, чем

толще слой огнеупорной керамики, тем больше размеры самого электрода, больше его стойкость и затраты на эксплуатацию.

При проведении опытов было установлено, что важным параметром, от которого зависит достижение цели изобретения , является Отношение толщины стальных пластин к толщине разделяющих их слоев огнеупорной керамики.

Как уже отмечалось, можно считать, что рабочая часть электрода изготовлена из своеобразного композиционного материала, эксплуатционные свойства кото- рого и определяются соотношением входящих в его состав элементов. Когда это отношение выходит за заявляемые пределы (дс/дк 1 -0,1 ), резко снижается ресурс работы электрода и его надежность, повышаются затраты на эксплуатацию, Надежность снижается в результате того, что износ электрода становится очень неравномерным от плавки к плавке, и трудно прогнозировать момент его замены.

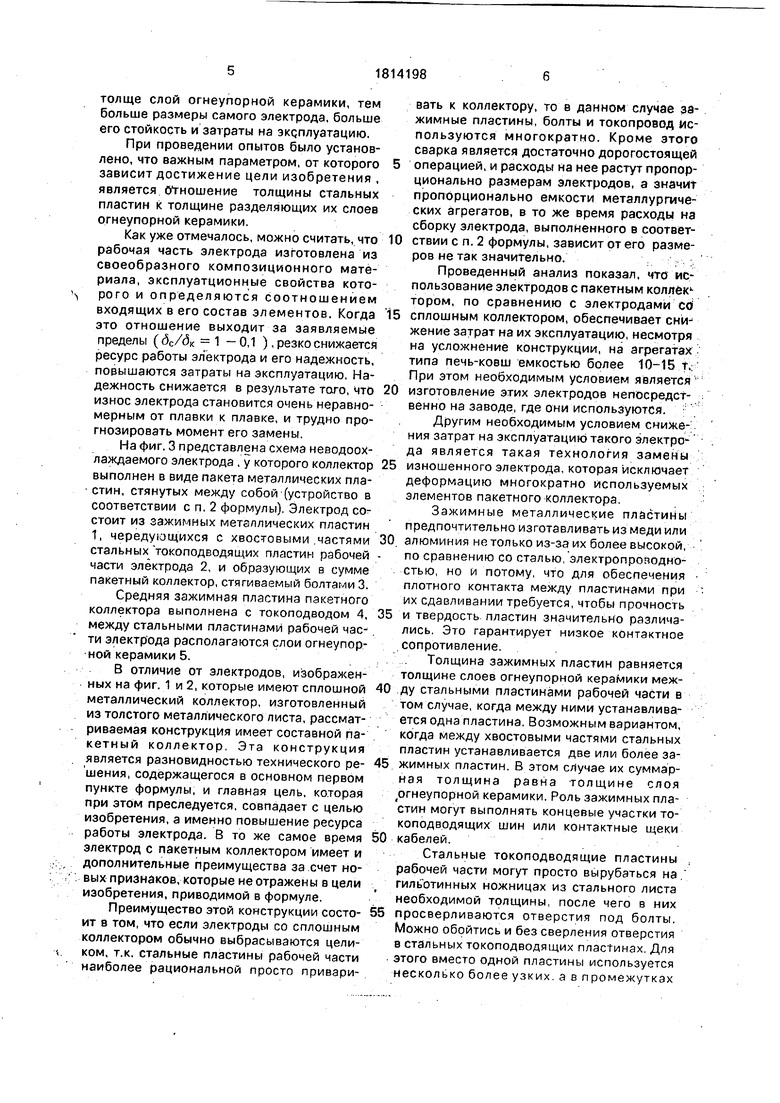

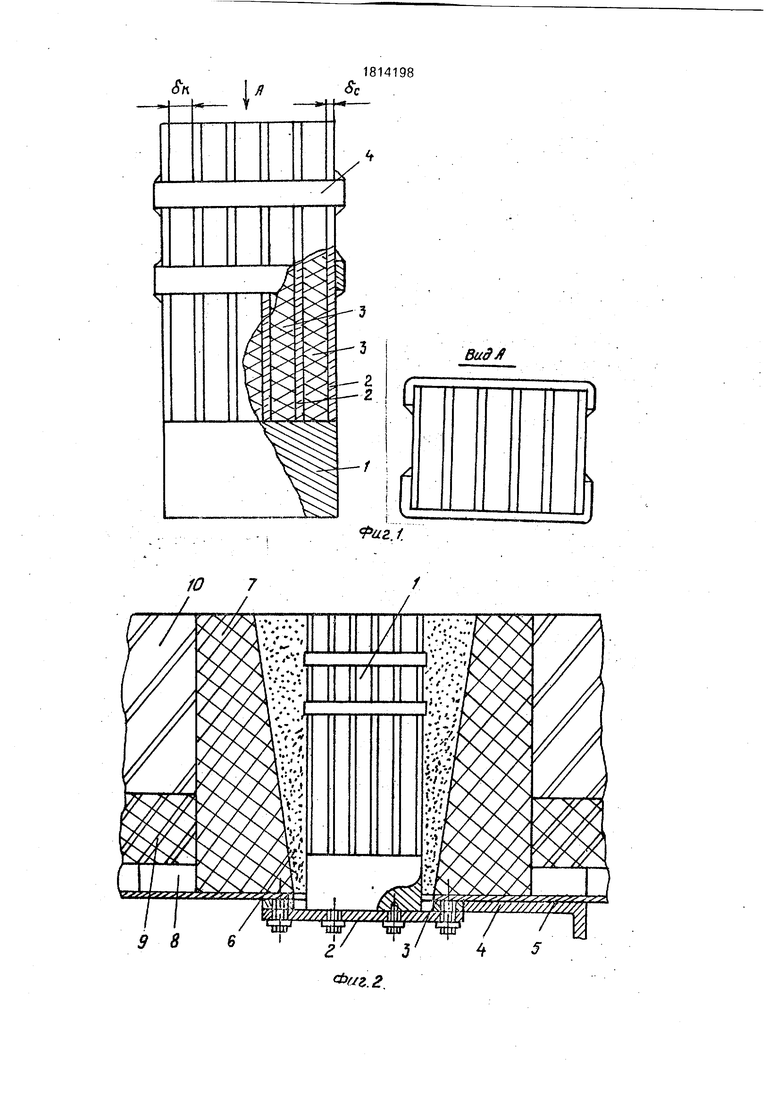

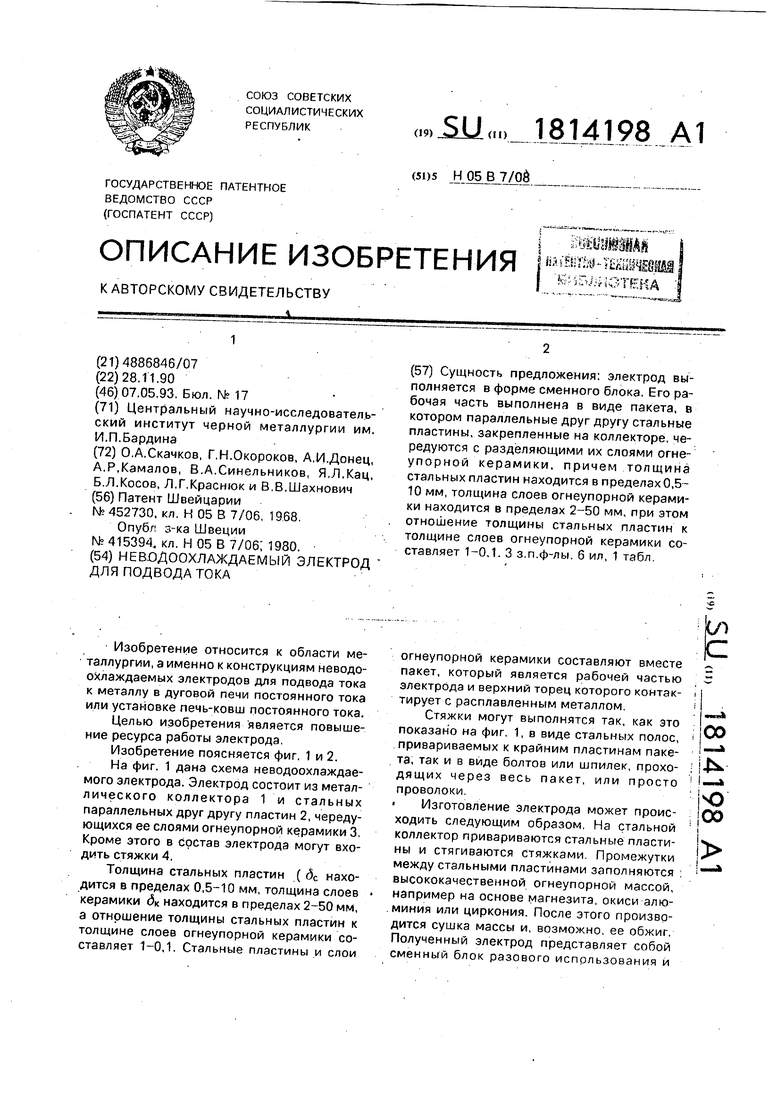

На фиг. 3 представлена схема неводоох- лаждаемого электрода , у которого коллектор выполнен в виде пакета металлических пла- стин, стянутых между собой (устройство в соответствии с п, 2 формулы). Электрод сог стоит из зажимных металлических пластин 1, чередующихся с хвостовыми .частями стальных токоподводящих пластин рабочей части электрода 2, и образующих в сумме пакетный коллектор, стягиваемый болтами 3.

Средняя зажимная пластина пакетного коллектора выполнена с токоподводом 4, между стальными пластинами рабочей части электрода располагаются слои огнеупорной керамики 5.

В отличие от электродов, изображенных на фиг. 1 и 2, которые имеют сплошной металлический коллектор, изготовленный из толстого металлического листа, рассматриваемая конструкция имеет составной пакетный коллектор. Эта конструкция является разновидностью технического ре- шения, содержащегося в основном первом пункте формулы, и главная цель, которая при этом преследуется, совпадает с целью изобретения, а именно повышение ресурса работы электрода. В то же самое время электрод с пакетным коллектором имеет и ., дополнительные преимущества за счет но- ; вых признаков, которые не отражены в цели изобретения, приводимой в формуле.

Преимущество этой конструкции состоит в том, что если электроды со сплошным коллектором обычно выбрасываются цели- . ком, т.к. стальные пластины рабочей части наиболее рациональной просто приваривать к коллектору, то в данном случае зажимные пластины, болты и токопровод используются многократно. Кроме этого сварка является достаточно дорогостоящей 5 операцией, и расходы на нее растут пропорционально размерам электродов, а значит пропорционально емкости металлургических агрегатов, в то же время расходы на сборку электрода, выполненного в соответ- 10 ствии с п. 2 формулы, зависит от его размеров не так значительно.. ; Проведенный анализ показал, что использование электродов с пакетным коллек1- тором, по сравнению с электродами со

5 сплошным коллектором, обеспечивает CHHJ жение затрат на их эксплуатацию, несмотря на усложнение конструкции, на агрегатах типа печь-ковш емкостью более 10-15 г.; При этом необходимым условием является1

0 изготовление этих электродов непосредственно на заводе, где они используются. . Другим необходимым условием сниже-:. ния затрат на эксплуатацию такого электро- да является такая технология замены

5 изношенного электрода, которая исключает деформацию многократно используемых элементов пакетного коллектора.

Зажимные металлические пластины предпочтительно изготавливать из меди или

0 алюминия не только из-за их более высокой, по сравнению со сталью, электропроводностью, но и потому, что для обеспечения плотного контакта между пластинами при их сдавливании требуется, чтобы прочность

5 и твердость пластин значительно различались. Это гарантирует низкое контактное сопротивление.

..... Толщина зажимных пластин равняется толщине слоев огнеупорной керамики меж0 ,ду стальными пластинами рабочей части в том случае, когда между ними устанавливается одна пластина. Возможным вариантом, когда между хвостовыми частями стальных пластин устанавливается две или более за5 жимных пластин. В этом случае их суммарная толщина равна толщине слоя (огнеупорной керамики. Роль зажимных пластин могут выполнять концевые участки то- коподводящих шин или контактные щеки

0 кабелей..

Стальные токоподводящие пластины ; рабочей части могут просто вырубаться на. гильотинных ножницах из стального листа необходимой толщины, после чего в них

5 просверливаются отверстия под болты.

Можно обойтись и без сверления отверстия

в стальных токоподводящих пластинах. Для

этого вместо одной пластины используется

несколько более узких, а в промежутках

между ними проходят болты. Или крайние зажимные пластины пакета изготавливаются выступающими за края пакета коллектора, и эти выступающие края используются для стяжки пакета болтами.

Перед сборкой электрода контактную поверхность пластин, входящих в коллектор, желательно зачистить. После сборки между стальными пластинами рабочей части набивается огнеупорная масса, производится сушка и, возможно, обжиг, после чего электрод монтируется на сталеплавильный агрегат. Возможен и вариант, когда собранные электроды без огнеупорной керамики монтируются на ковше во время ремонта футеровки самого ковша. Затем осуществляется сушка и обжиг одновременно футеровки ковша и огнеупорной керамики электродов,

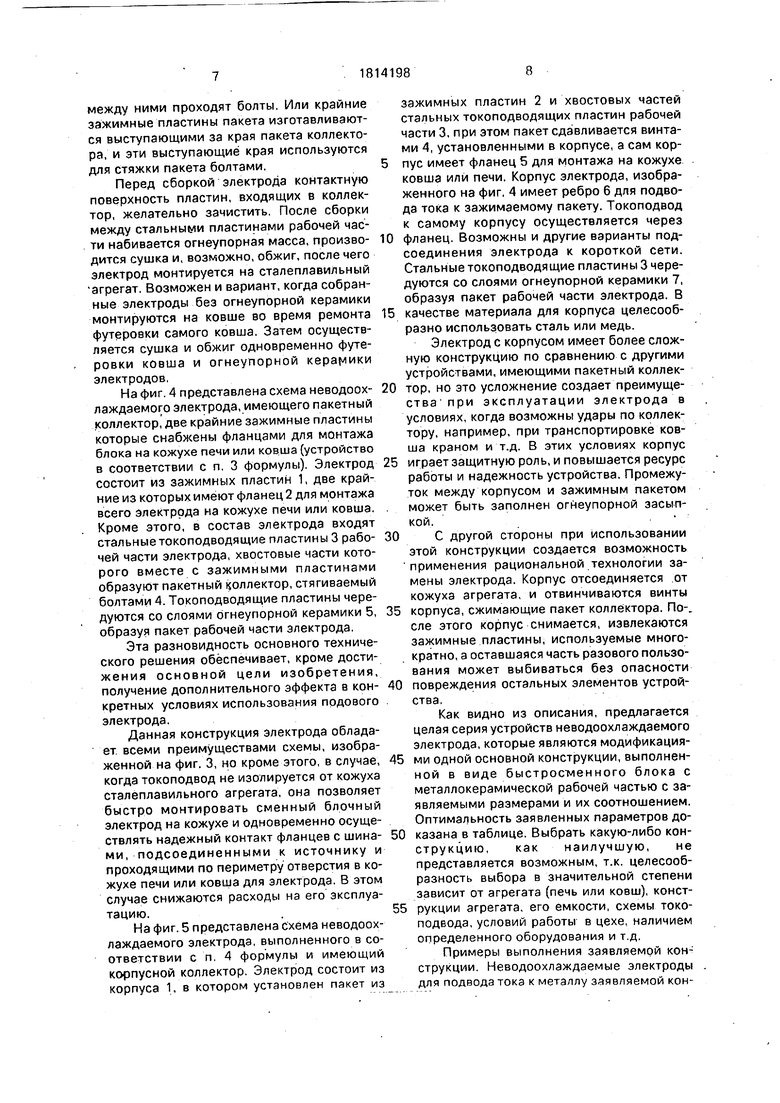

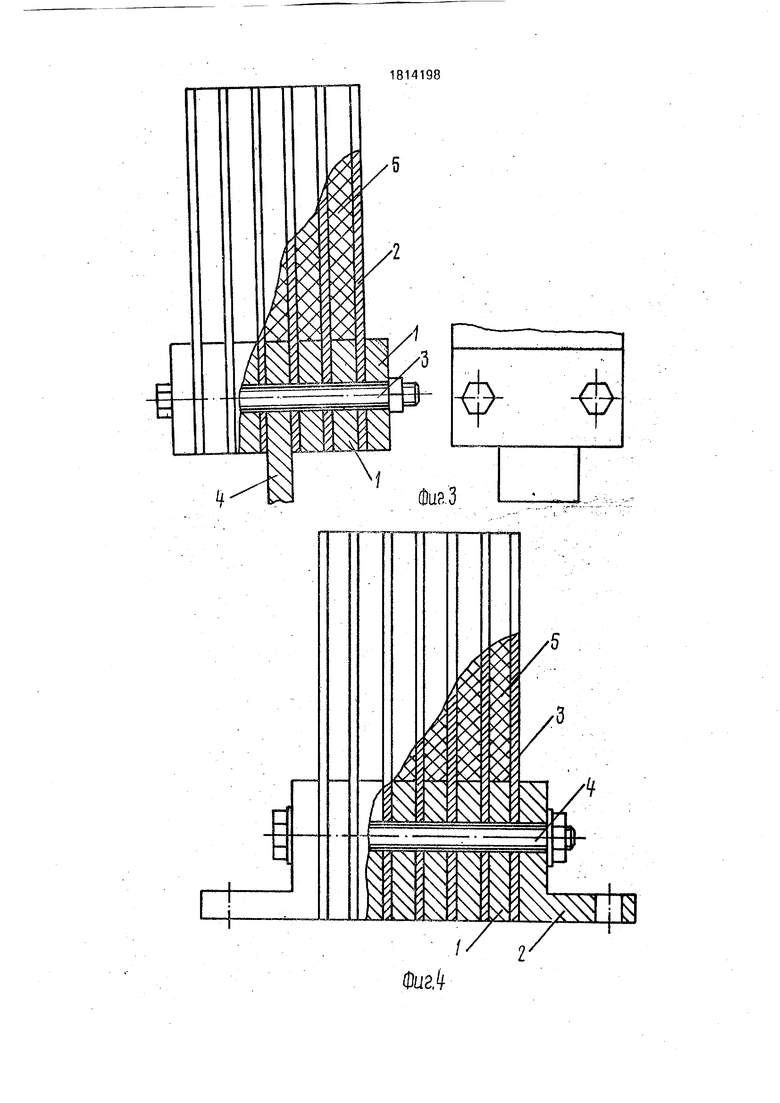

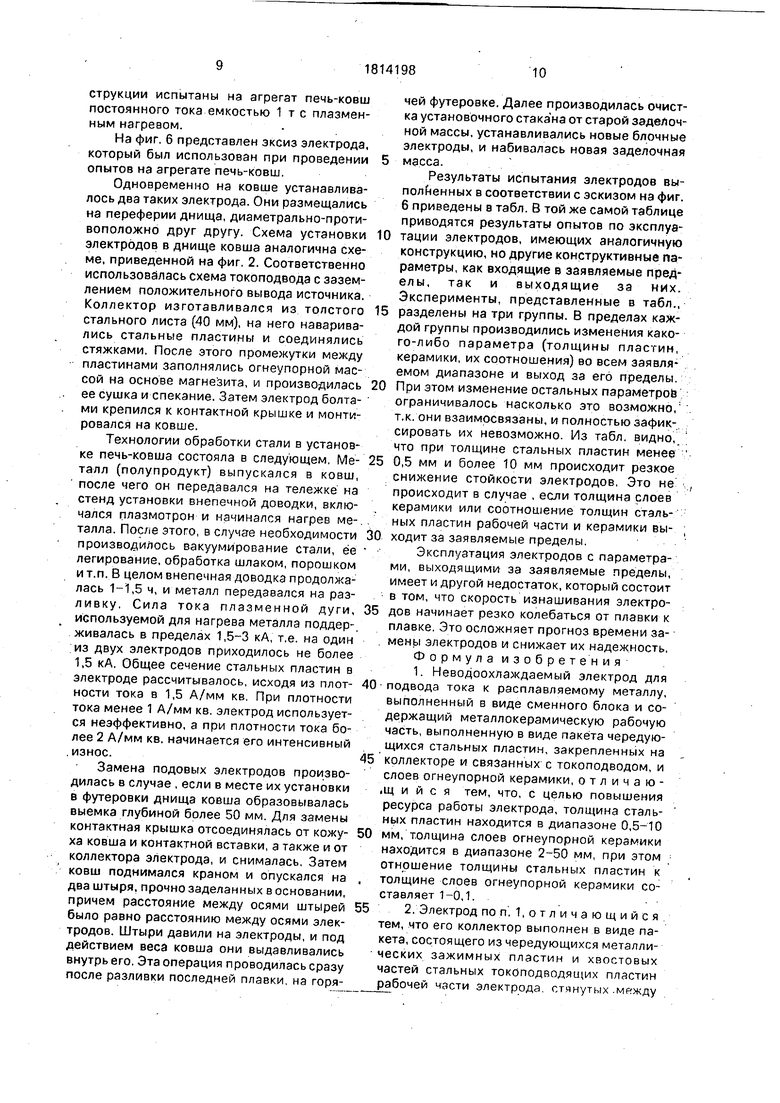

На фиг. 4 представлена схема неводоох- лаждаемого электрода, имеющего пакетный коллектор, две крайние зажимные пластины которые снабжены фланцами для монтажа блока на кожухе печи или ковша (устройство в соответствии с п. 3 формулы). Электрод состоит из зажимных пластин 1, две крайние из которых имеют фланец 2 для монтажа всего электрода иа кожухе печи или ковша. Кроме этого, в состав электрода входят стальные токоподводящие пластины 3 рабочей части электрода, хвостовые части которого вместе с зажимными пластинами образуют пакетный коллектор, стягиваемый болтами 4. Токоподводящие пластины чередуются со слоями огнеупорной керамики 5, образуя пакет рабочей части электрода.

Эта разновидность основного технического решения обеспечивает, кроме достижения основной цели изобретения, получение дополнительного эффекта в конкретных условиях использования подового электрода.

Данная конструкция электрода обладает, всеми преимуществами схемы, изображенной на фиг. 3, но кроме этого, в случае, когда токоподвод не изолируется от кожуха сталеплавильного агрегата, она позволяет быстро монтировать сменный блочный электрод на кожухе и одновременно осуществлять надежный контакт фланцев с шинами, подсоединенными к источнику и проходящими по периметру отверстия в кожухе печи или ковша для электрода. В этом случае снижаются расходы на его эксплуатацию.

На фиг. 5 представлена схема неводоох- лаждаемого электрода, выполненного в соответствии с п. 4 формулы и имеющий корпусной коллектор. Электрод состоит из корпуса 1, в котором установлен пакет из

зажимных пластин 2 и хвостовых частей стальных токоподводящих пластин рабочей части 3, при этом пакет сдавливается винтами 4, установленными в корпусе, а сам корпус имеет фланец 5 для монтажа на кожухе ковша или печи. Корпус электрода, изображенного на фиг, 4 имеет ребро 6 для подвода тока к зажимаемому пакету. Токоподвод к самому корпусу осуществляется через

0 фланец. Возможны и другие варианты подсоединения электрода к короткой сети. Стальные токоподводящие пластины 3 чередуются со слоями огнеупорной керамики 7, образуя пакет рабочей части электрода. В

5 качестве материала для корпуса целесообразно использовать сталь или медь.

Электрод с корпусом имеет более сложную конструкцию по сравнению с другими устройствами, имеющими пакетный коллек0 тор, но это усложнение создает преимущества при эксплуатации электрода в условиях, когда возможны удары по коллектору, например, при транспортировке ковша краном и т.д. В этих условиях корпус

5 играет защитную роль, и повышается ресурс работы и надежность устройства. Промежуток между корпусом и зажимным пакетом может быть заполнен огнеупорной засыпкой,

0 С другой стороны при использовании этой конструкции создается возможность применения рациональной технологии замены электрода. Корпус отсоединяется .от кожуха агрегата, и отвинчиваются винты

5 корпуса, сжимающие пакет коллектора. По-, еле этого корпус снимается, извлекаются зажимные пластины, используемые многократно, а оставшаяся часть разового пользования может выбиваться без опасности

0 повреждения остальных элементов устройства,

Как видно из описания, предлагается целая серия устройств неводоохлаждаемого электрода, которые являются модификация5 ми одной основной конструкции, выполненной в виде быстросменного блока с металлокерамической рабочей частью с заявляемыми размерами и их соотношением. Оптимальность заявленных параметров до0 казана в таблице. Выбрать какую-либо конструкцию, как наилучшую, не представляется возможным, т.к. целесообразность выбора в значительной степени зависит от агрегата (печь или ковш), конст5 рукции агрегата, его емкости, схемы токо- подвода,условий работы в цехе, наличием определенного оборудования и т.д.

Примеры выполнения заявляемой конструкции. Неводоохлаждаемые электроды для подвода тока к металлу заявляемой конструкции испытаны на агрегат печь-ковш постоянного тока емкостью 1 т с плазменным нагревом.

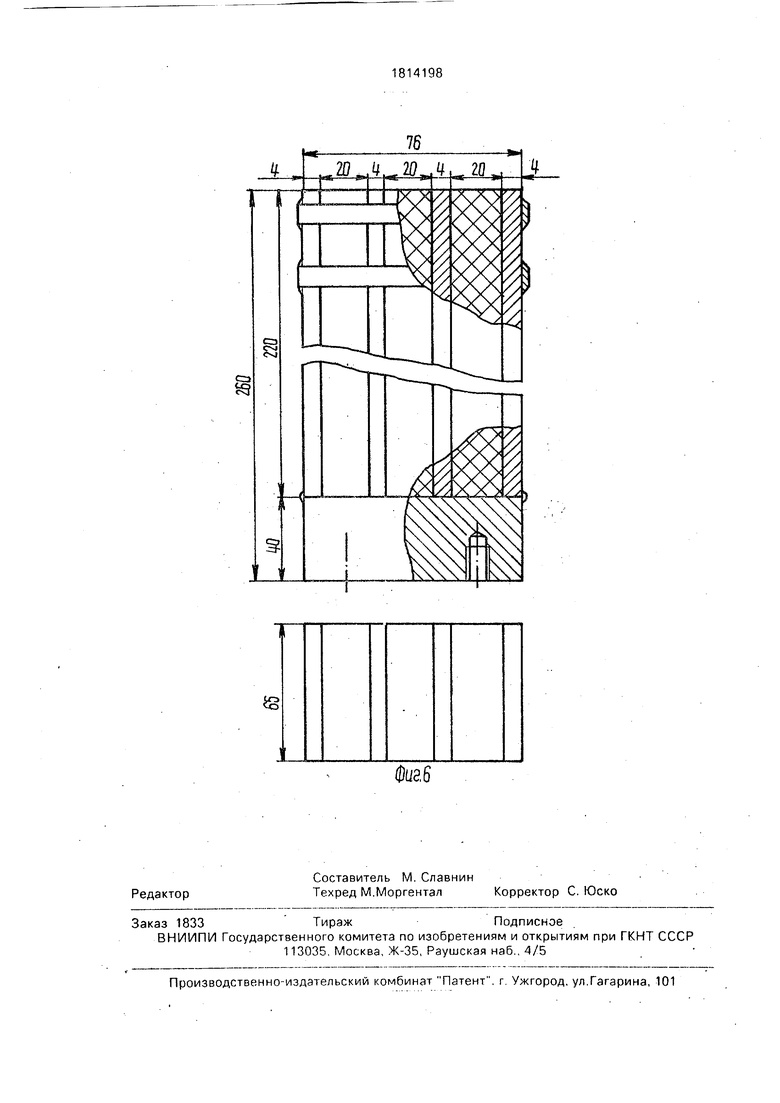

На фиг. 6 представлен эксиз электрода, который был использован при проведении опытов на агрегате печь-ковш.

Одновременно на ковше устанавливалось два таких электрода. Они размещались на переферии днища, диаметрально-противоположно друг другу. Схема установки электродов в днище ковша аналогична схеме, приведенной на фиг. 2. Соответственно использовалась схема токоподвода с заземлением положительного вывода источника. Коллектор изготавливался из толстого стального листа (40 мм), на него наваривались стальные пластины и соединялись стяжками. После этого промежутки между пластинами заполнялись огнеупорной массой на основе магне зита, и производилась ее сушка и спекание. Затем электрод болтами крепился к контактной крышке и монтировался на ковше.

Технологии обработки стали в установке печь-ковша состояла в следующем, Металл (полупродукт) выпускался в ковш, после чего он передавался на тележке на стенд установки внепечной доводки, включался плазмотрон и начинался нагрев ме-. талла. После этого, в случае необходимости производилось вакуумирование стали, ее легирование, обработка шлаком, порошком и т.п. В целом внепечная доводка продолжалась 1-1,5 ч, и металл передавался на разливку. Сила тока плазменной дуги, используемой для нагрева металла поддер-. живалась в пределах 1,5-3 кА, т.е. на один из двух электродов приходилось не более 1,5 кА. Общее сечение стальных пластин в электроде рассчитывалось, исходя из плотности тока в 1,5 А/мм кв, При плотности тока менее 1 А/мм кв. электрод используется неэффективно, а при плотности тока более 2 А/мм кв. начинается его интенсивный .износ.

Замена подовых электродов производилась в случае , если в месте их установки в футеровки днища ковша образовывалась выемка глубиной более 50 мм. Для замены контактная крышка отсоединялась от кожуха ковша и контактной вставки, а также и от коллектора электрода, и снималась. Затем ковш поднимался краном и опускался на два штыря, прочно заделанных в основании, причем расстояние между осями штырей было равно расстоянию между осями электродов. Штыри давили на электроды, и под действием веса ковша они выдавливались внутрь его. Эта операция проводилась сразу после разливки последней плавки, на горячей футеровке. Далее производилась очистка установочного стакана от старой заделоч- ной массы, устанавливались новые блочные электроды, и набивалась новая заделочная 5 масса.

Результаты испытания электродов выполненных в соответствии с эскизом на фиг. 6 приведены в табл. В той же самой таблице приводятся результаты опытов по эксплуа- 0 тации электродов, имеющих аналогичную конструкцию, но другие конструктивные параметры, как входящие в заявляемые пред елы, так и выходящие за них. Эксперименты, представленные в табл., 5 разделены на три группы. В пределах каждой группы производились изменения какого-либо параметра (толщины пластин, керамики, их соотношения) во всем заявляемом диапазоне и выход за его пределы.

0 При этом изменение остальных параметров ограничивалось насколько это возможно/ :. т.к. они взаимосвязаны, и полностью зафиксировать их невозможно. Из табл. видно, что при толщине стальных пластин менее

5 0,5 мм и более 10 мм происходит резкое снижение стойкости электродов, Это не :., происходит в случае , если толщина слоев керамики или соотношение толщин стальных пластин рабочей части и керамики вы- ;

0 ходит за заявляемые пределы.

Эксплуатация электродов с параметрами, выходящими за заявляемые пределы, имеет и другой недостаток, который состоит в том, что скорость изнашивания электро5 дов начинает резко колебаться от плавки к

плавке. Это осложняет прогноз времени за. мены электродов и снижает их надежность.

Формула изобретения

1. Неводоохлаждаемый электрод для

0 подвода тока к расплавляемому металлу, выполненный в виде сменного блока и содержащий металлокерамическую рабочую часть, выполненную в виде пакета чередующихся стальных пластин, закрепленных на

5 коллекторе и связанных с токоподводом, и слоев огнеупорной керамики, о т л и ч а ю- ,щ и и с я тем, что, с целью повышения ресурса работы электрода, толщина стальных пластин находится в диапазоне 0,5-10

0 мм, толщина слоев огнеупорной керамики находится в диапазоне 2-50 мм, при этом : отношение толщины стальных пластин к толщине слоев огнеупорной керамики составляет 1-0,1. .

5 2. Электрод по п. 1, отличающийся тем, что его коллектор выполнен в виде пакета, состоящего из чередующихся металли- ческих зажимных пластин и хвостовых частей стальных токоподводящих пластин рабочей части электрода, стянутых.между

собой, а токоподвод соединен с одной или несколькими зажимными пластинами.

3. Электрод по п. 2, о т л и ч а ю щ и й- с я тем, что две по крайней мере зажимные металлические пластины, входящие в состав пакета коллектора, снабжены фланцами для монтажа электрода на кожухе печи или ковша.

4. Электрод по п. 2, о т л и ч а ю щ и и - с я тем, что пакет коллектора установлен в корпусе, снабженном фланцем для монтажа на кожухе печи или ковша.

| название | год | авторы | номер документа |

|---|---|---|---|

| РУДНО - ТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ С ГОРЯЧЕЙ ПОДИНОЙ И СИЛЬНОТОЧНЫМ ТОКОПОДВОДОМ | 2013 |

|

RU2550983C1 |

| СПОСОБ ОБОГАЩЕНИЯ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2202639C1 |

| Печь-ковш | 1989 |

|

SU1747504A1 |

| Биполярный электролизер для получения алюминия | 1981 |

|

SU996519A1 |

| ПОДОВЫЙ ЭЛЕКТРОД ДЛЯ ПОДВОДА ПОСТОЯННОГО ТОКА К ЖИДКОМУ МЕТАЛЛУ | 2011 |

|

RU2467521C1 |

| ПРОВОДЯЩАЯ ПОДИНА ДУГОВОЙ ПЕЧИ | 1995 |

|

RU2098730C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2008 |

|

RU2381301C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТИТАНОВЫХ ШЛАКОВ В РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 2022 |

|

RU2779575C1 |

| Электрическая печь для графитации углеродных заготовок | 1981 |

|

SU996835A1 |

| Способ и устройство для внепечной обработки металла в ковше | 2015 |

|

RU2614862C2 |

Сущность предложения: электрод выполняется в форме сменного блока. Его рабочая часть выполнена в виде пакета, в котором параллельные друг другу стальные пластины, закрепленные на коллекторе, чередуются с разделяющими их слоями огнеупорной керамики, причем толщина стальных пластин находится в пределах0,5- 10 мм, толщина слоев огнеупорной керамики находится в пределах 2-50 мм, при этом отношение толщины стальных пластин к толщине слоев огнеупорной керамики составляет 1-0,1. 3 з.п.ф-лы, 6 ил, 1 табл.

- Выход за заявляемые пределы.

+,

+

+

seitiei

| Холодильная камера для биологических исследований | 1973 |

|

SU452730A1 |

| кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| 1972 |

|

SU415394A1 | |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1993-05-07—Публикация

1990-11-28—Подача