Предлагаемое изобретение относится к области металлургии, а именно к конструкции подовых электродов дуговой печи или агрегата ковш-печь постоянного тока.

Известен электрод, устанавливаемый в футерованной огнеупорным материалом стенке емкости и содержащий основание с токопроводящими пластинами, пространство между которыми заполнено слоями огнеупорной керамики, а наружные поверхности скреплены стяжками / Авторское свидетельство СССР №1814198, опубл. 07.05.93, БИ №17/.

К его недостаткам относятся трудоемкость изготовления, ограниченные стойкость, прочность и надежность, вызванные термическими напряжениями и деформациями, низкой жесткостью металлической части конструкции и отсутствием возможностей для эффективного уплотнения огнеупорной массы, невозможность замены электрода без разрушения прилегающей футеровки.

Из известных, наиболее близким к предлагаемому по технической сущности и достигаемым результатам является подовый электрод, устанавливаемый в футерованной огнеупорным материалом стенке емкости и содержащий основание с параллельными токопроводящими пластинами, пространство между которыми заполнено слоями огнеупорной керамики /Г.Н.Окороков, А.И.Донец, Ал.Г.Шалимов и др: Нагрев стали разрядом постоянного тока на установках внепечной обработки // «Сталь». №5, 1994 г. - С.38, рис.1/.

К его недостаткам относятся ограниченные стойкость, прочность и надежность, вызванные термическими напряжениями и деформациями, низкой жесткостью металлической части конструкции и отсутствием возможностей для эффективного уплотнения огнеупорной массы и ее выкрашиванием, невозможность замены электрода без разрушения прилегающей футеровки. Для установки электрода требуется полное охлаждение футеровки ковша, что отрицательно сказывается на эксплуатационной готовности и производительности дуговой печи или агрегата ковш-печь.

Технический результат от реализации предлагаемого изобретения заключается в повышении стойкости, прочности и надежности за счет увеличения жесткости металлической части, обеспечения возможности более плотной набивки огнеупорной массы, а также в повышении технологичности изготовления, в улучшении условий эксплуатации и в обеспечении возможности замены электрода снаружи емкости без охлаждения футеровки.

Ожидаемый технический результат достигается тем, что в подовом электроде для подвода постоянного тока к жидкому металлу, устанавливаемом в футерованном огнеупорным материалом днище ковша-печи, содержащем основание с приваренными к нему крайними и внутренними токопроводящими пластинами, изолированными друг от друга огнеупорным материалом, пластины выполнены разной длины, при этом крайние пластины плавно соединены между собой торцевыми стенками, охватывающими боковые кромки внутренних пластин с образованием замкнутой обечайки.

Токопроводящие пластины и торцевые стенки могут быть расположены перпендикулярно или наклонно к основанию. Профиль электрода может быть выполнен в виде сопряженных дугами параллельных линий, в виде квадрата или прямоугольника со скругленными углами, а торцевые стенки могут быть выполнены полукруглыми или плоскими с радиальными участками на концах.

Толщина стенок может быть выполнена одинаковой или последовательно увеличивающейся от периферии к центру.

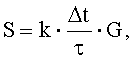

Суммарная площадь торцов стенок определяется из выражения

где: - k=20-120 см2·мин/(°С·т) - коэффициент, зависящий от температуры металла при заполнении емкости, толщины и свойств футеровки и шлака на поверхности металла;

-  - расчетная скорость нагрева металла, °С/мин;

- расчетная скорость нагрева металла, °С/мин;

- G - масса металла в емкости, т

При k<20 происходит оплавление и разрушение подовых электродов, при k>120 - намораживание металла на подовых электродах, что при остывании ковшей приводит к ускоренному разрушению футеровки вокруг подовых электродов и, как следствие, к преждевременному ремонту ковшей.

Соединение токоведущих пластин торцевыми стенками способствует повышению жесткости и прочности электрода, а также обеспечивает возможность плотной набивки огнеупорного материала в замкнутом объеме, что способствует повышению стойкости электрода.

Кроме того, наличие торцевых стенок по периметру рабочей части электрода исключает выкрашивание огнеупорного материала и спекание его с футеровкой емкости, а выполнение стенок наклонными облегчает извлечение электрода при замене.

Выполнение торцевых стенок полукруглыми или плоскими со скругленными углами способствует снижению концентрации напряжений в днище емкости и повышению его стойкости.

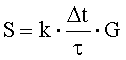

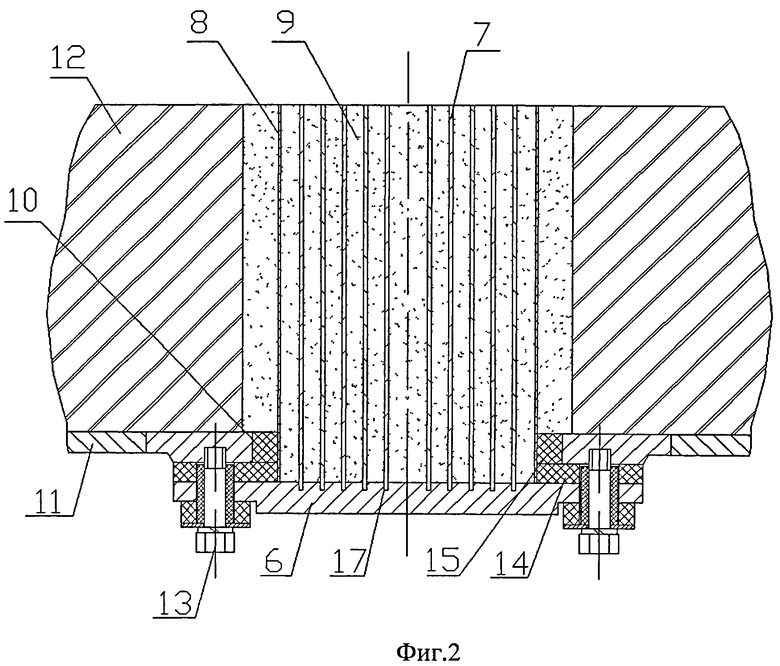

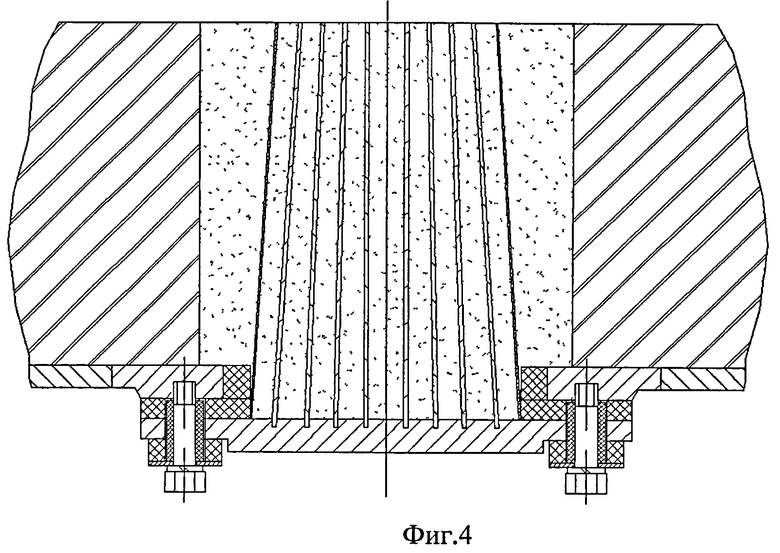

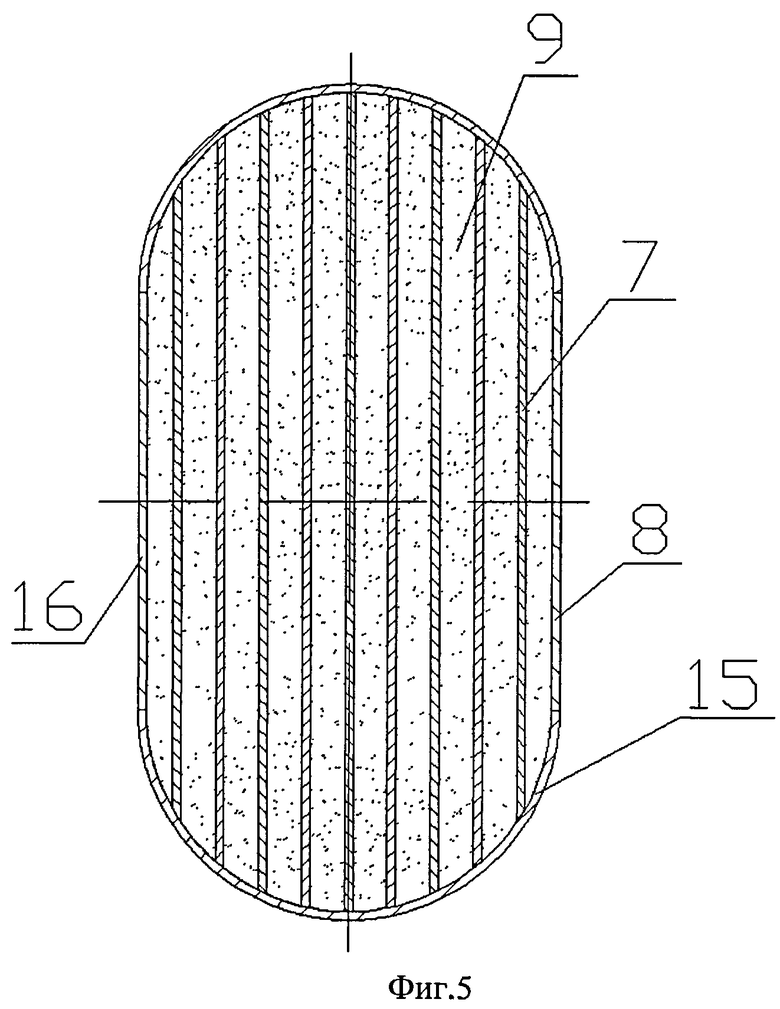

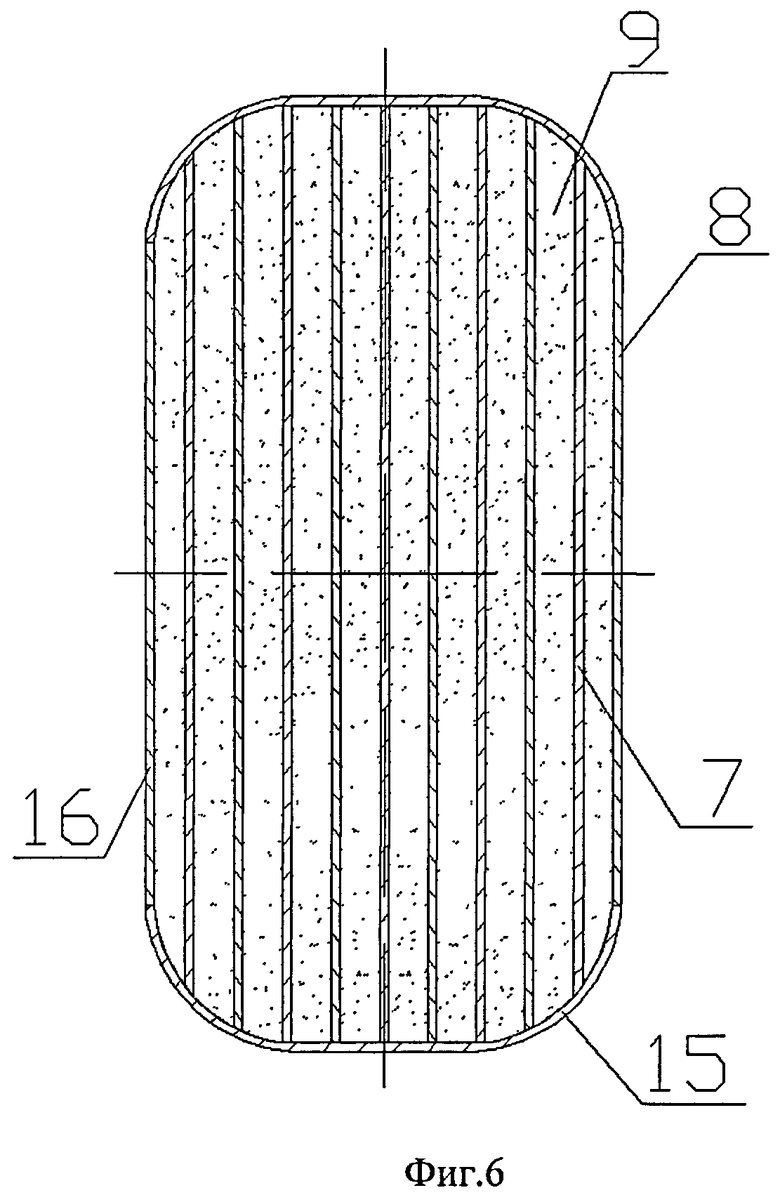

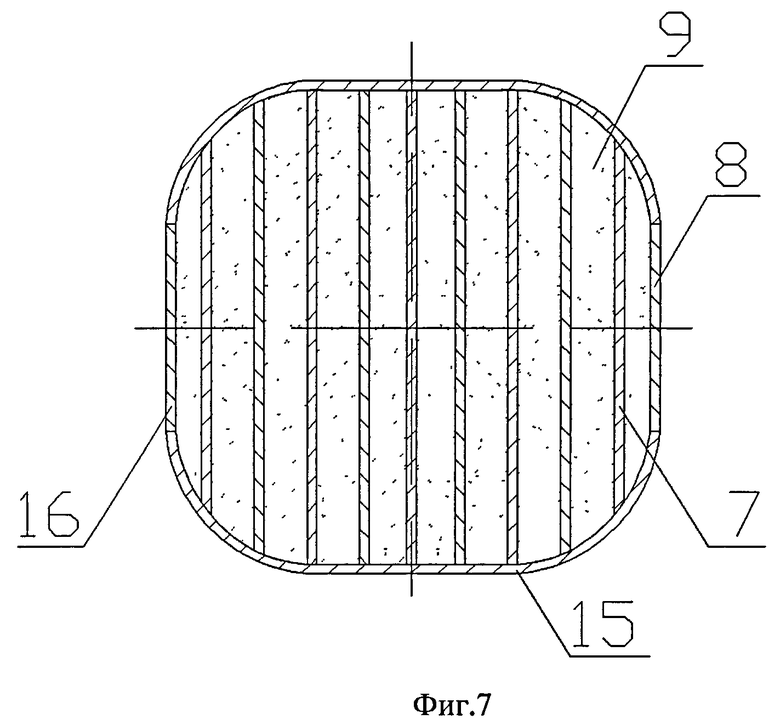

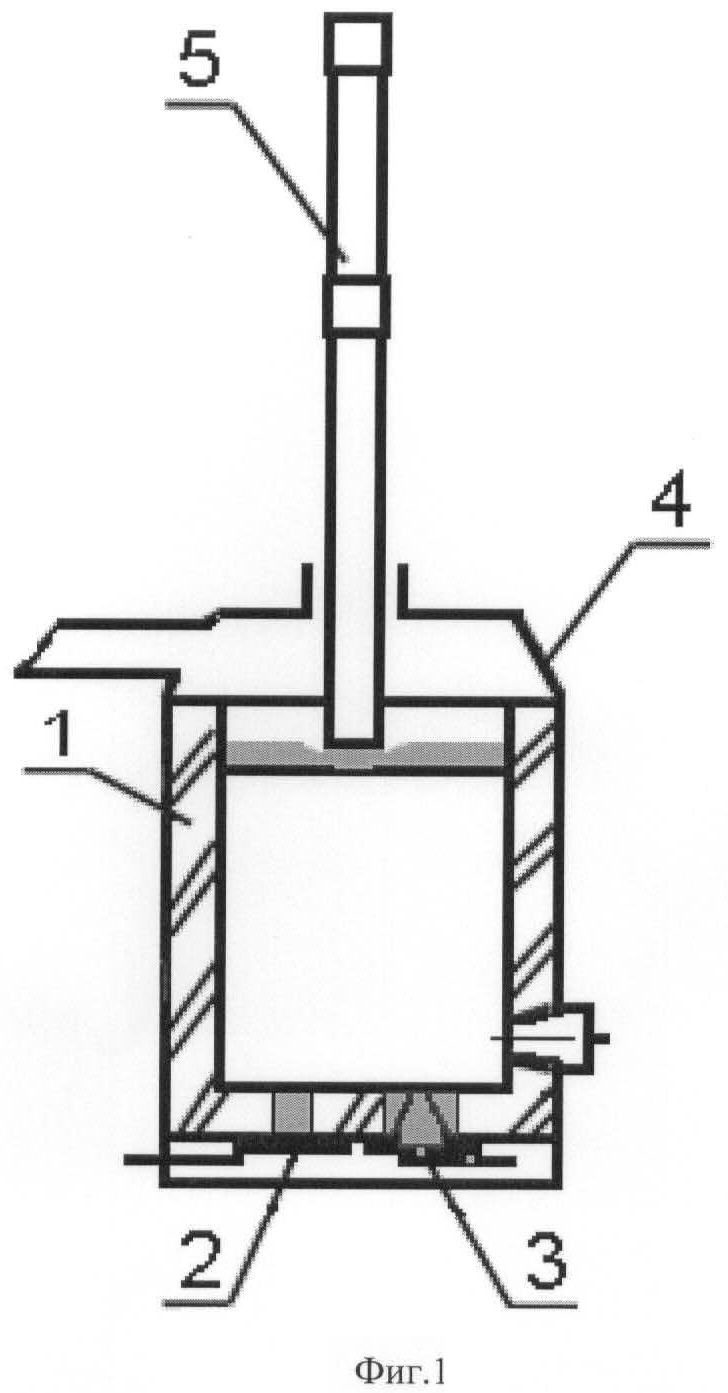

Сущность изобретения поясняется примерами его конкретного выполнения со ссылками на прилагаемые чертежи, где на фиг.1 изображена схема нагрева жидкого металла дугой постоянного тока, на фиг.2 изображен вариант выполнения конструкции электрода с токоведущими пластинами, расположенными перпендикулярно основанию; на фиг.3 - то же, с наклонными пластинами с переменным уклоном и наклонными торцевыми стенками; на фиг.4 - то же, с одинаковым наклоном стенок; на фиг.5-7 - варианты поперечного сечения подового электрода.

Устройство для рафинирования металла содержит ковш 1 с подовым электродом 2 и шиберным затвором 3, крышку 4, через которую пропущен верхний электрод 5. Электрод 2 состоит из основания 6 и приваренных к нему стальных пластин, внутренних 7 и наружных 8, изолированных друг от друга слоями огнеупорного материала 9.

Электрод вставлен в отверстие 10, выполненное в днище 11 ковша 1, футерованное огнеупорным слоем 12, присоединен к днищу посредством крепежных элементов 13 и изолирован от него посредством прокладок 14 и втулок 15, выполненных из термостойкого электроизоляционного материала.

Наружные пластины 8 с двух сторон плавно соединены между собой торцевыми стенками 16, охватывающими боковые кромки внутренних пластин 7 с образованием замкнутой обечайки 17.

Толщины пластин в данном варианте выполнены одинаковыми.

Пластины могут быть расположены перпендикулярно (фиг.2) или наклонно по отношению к основанию с переменным (фиг.3) или одинаковым наклоном (фиг.4).

Профиль электрода может быть выполнен в виде сопряженных дугами параллельных линий (фиг.5), в виде прямоугольника (фиг.6) или квадрата (фиг.7) со скругленными углами, а торцевые стенки 16 могут быть выполнены полукруглыми или плоскими с радиальными участками на концах.

Радиус сопряжения крайних пластин и торцевых стенок составляет 0,1-0,2 расстояния между крайними пластинами.

Суммарная площадь торцов обечаек определяется из выражения

где: - k=20-120 см2·мин/(°С·т) - коэффициент, зависящий от температуры металла при заполнении емкости, толщины и свойств футеровки и шлака на поверхности металла;

-  - расчетная скорость нагрева металла, °С/мин;

- расчетная скорость нагрева металла, °С/мин;

- G - масса металла в емкости, т

Изготовление электрода происходит следующим образом. В направляющие канавки 17 устанавливают пластины 7,8 и приваривают к основанию 1. Затем полости, образованные пластинами и торцевыми стенками, заполняют под давлением огнеупорным материалом, например жаропрочным бетоном, после чего производят сушку и обжиг.

Подготовленный электрод устанавливают в отверстие 10, выполненное в футерованном огнеупорным материалом днище 11 емкости 1 для расплавленного металла, при этом обечайка 16 плотно контактирует с ответным отверстием в гнездовом блоке футеровки днища.

При пропускании постоянного тока через верхний электрод 5, между ним и металлом возникает электрическая дуга, разогревающая металл.

Вследствие связей между пластинами обеспечивается повышенная жесткость конструкции, а благодаря наличию замкнутых полостей достигается улучшенное качество набивки огнеупорного материала, отсутствие выкрашивания и сколов на боковых поверхностях огнеупорных вставок. Скругленные профили обечаек исключают образование концентрации напряжений в днище емкости. Оптимальные соотношения геометрических размеров токоведущих и изолирующих элементов обеспечивают повышенную стойкость электрода. При износе рабочей части электрода на высоту 20-30%, электрод отсоединяют и извлекают из днища, а затем заменяют новым или отремонтированным без необходимости остуживания и разрушения прилегающих участков футеровки днища.

Таким образом, предложенный подовый электрод для подвода постоянного тока к жидкому металлу обладает улучшенными эксплуатационными характеристиками: повышенной жесткостью, стойкостью и ремонтопригодностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для внепечной обработки металла | 1990 |

|

SU1812217A1 |

| Способ и устройство для внепечной обработки металла в ковше | 2015 |

|

RU2614862C2 |

| РУДНО - ТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ С ГОРЯЧЕЙ ПОДИНОЙ И СИЛЬНОТОЧНЫМ ТОКОПОДВОДОМ | 2013 |

|

RU2550983C1 |

| Вращающаяся плавильная печь для переработки отходов цветных металлов | 2021 |

|

RU2761833C1 |

| ИНДУКЦИОННАЯ ТИГЕЛЬНАЯ ПЕЧЬ | 2017 |

|

RU2661368C1 |

| Двухванная отражательная печь с копильником для переплава алюминиевого лома | 2020 |

|

RU2753926C1 |

| Двухванная отражательная печь с копильником для переплава алюминиевого лома | 2018 |

|

RU2697998C1 |

| Двухванная отражательная печь для переплава алюминиевого лома | 2019 |

|

RU2707364C1 |

| Отражательная печь для переплава алюминиевого лома | 2020 |

|

RU2728271C1 |

| Двухванная отражательная печь с копильником для переплава алюминиевого лома | 2020 |

|

RU2753925C1 |

Изобретение относится к области металлургии, а именно к конструкции подовых электродов дуговой печи или агрегата ковш-печь постоянного тока. Подовый электрод содержит основание с приваренными к нему крайними и внутренними токопроводящими пластинами, изолированными друг от друга огнеупорным материалом. Пластины выполнены разной длины, при этом крайние пластины плавно соединены между собой скругленными торцевыми стенками, охватывающими боковые кромки внутренних пластин с образованием замкнутой обечайки. Изобретение позволяет повысить стойкость, прочность и надежность электрода за счет увеличения жесткости его металлической части, обеспечения возможности более плотной набивки огнеупорной массы и повышения технологичности изготовления, а также в улучшении условий эксплуатации и в обеспечении возможности замены электрода снаружи емкости без охлаждения футеровки. 9 з.п. ф-лы, 7 ил.

1. Подовый электрод для подвода постоянного тока к жидкому металлу, установленный в футерованном огнеупорным материалом днище ковша-печи, содержащий основание с приваренными к нему крайними и внутренними токопроводящими пластинами, изолированными друг от друга огнеупорным материалом, отличающийся тем, что пластины выполнены разной длины, при этом крайние пластины плавно соединены между собой скругленными торцевыми стенками, охватывающими боковые кромки внутренних пластин с образованием замкнутой обечайки.

2. Подовый электрод по п.1, отличающийся тем, что токопроводящие пластины и торцевые стенки расположены перпендикулярно к основанию.

3. Подовый электрод по п.1, отличающийся тем, что токопроводящие пластины и торцевые стенки расположены наклонно к основанию.

4. Подовый электрод по п.1, отличающийся тем, что токопроводящие пластины расположены с одинаковым наклоном по отношению к основанию.

5. Подовый электрод по п.1, отличающийся тем, что токопроводящие пластины расположены с переменным наклоном по отношению к основанию.

6. Подовый электрод по п.1, отличающийся тем, что профиль электрода образован параллельными линиями, сопряженными дугами.

7. Подовый электрод по п.1, отличающийся тем, что профиль электрода выполнен в виде прямоугольника со скругленными углами.

8. Подовый электрод по п.1, отличающийся тем, что профиль электрода выполнен в виде квадрата со скругленными углами.

9. Подовый электрод по п.1, отличающийся тем, что радиус сопряжения крайних пластин и торцевых стенок составляет 0,1-0,2 расстояния между крайними пластинами.

10. Подовый электрод по п.1, отличающийся тем, что суммарная площадь торцев пластин и обечаек определяется из выражения

где k=20-120см2·мин/(°С·т) - коэффициент, зависящий от температуры металла при заполнении емкости, толщины и свойств футеровки и шлака на поверхности металла;

- расчетная скорость нагрева металла,°C/мин;

- расчетная скорость нагрева металла,°C/мин;

G - масса металла в емкости, т.

| ОКОРОКОВ Г.Н | |||

| и др | |||

| Нагрев стали разрядом постоянного тока на установках внепечной обработки | |||

| Сталь, №5 | |||

| - М.: Металлургия, 1994, с.38, рис.1 | |||

| Неводоохлаждаемый электрод для подвода тока | 1990 |

|

SU1814198A1 |

| ПОДОВЫЙ ЭЛЕКТРОД МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ ПОСТОЯННОГО ТОКА | 1992 |

|

RU2061998C1 |

| Холодильная камера для биологических исследований | 1973 |

|

SU452730A1 |

Авторы

Даты

2012-11-20—Публикация

2011-10-07—Подача