1

Изобретение относится к электротермии, в частности к электрическим печам, предназначенным для гра фитации углеродных заготовок.

Наиболее близким к изобретению является электрическая печь сопротивления для графитации углеродных заготовок, включающая огнеупорный корпус, токоподводящие электроды, закрепленные в его торцовых стенках, футерованных с внутренней стороны корпуса графитовыми блоками (образующими графитовую стенку - экран токоподводов) перпендикулярно к йим, керн печи и теплоизоляцию вокруг керна. Между торцовой огнеупорной и графитовой стенкой электрическая графитировочная печь содержит слой графитовой сТружки 1.

Известная печь работает следующим образом.

Обожженные электродные заготовки укладывают в корпус, пересыпают засыпкой из коксового орешка фракции 25-10 мм, а между заготовками и графитовой стенкой насыпают слой графитированного коксика толщиной 250-300 мм фракции 25-10 мм

(назначение графитированного кокснка создать проводник тока через графитовую стенку к керну печи). Получают токопроводя. щий пакет - керн печи. Керн окружают мелкодисперсной углеродистой тепловой изоляцией (коксовая мелочь). печь подключают к источнику питания н посредством токоподводящих электродов через керн печи пропускают электрический ток, 1(оторый вызывает разогрев электродных заготовок, а также

0 самих токоподводящих электродов н внутренней графитовой футеровки (экрана токоподводов) до температур 2500-2800 С.

, Известная печь имеет ряд недостатков.

Температурная стойкость корпуса (стен и подины) в месте примыкания к графитовой футеровке торцовых стен (экрану токоподводов) низка.

Больщая теплопроводность графитовой футеровки торцовых стенок вызывает нагрев корпуса до температур, превышающих термическую стойкость огнеупорных стен и подины.

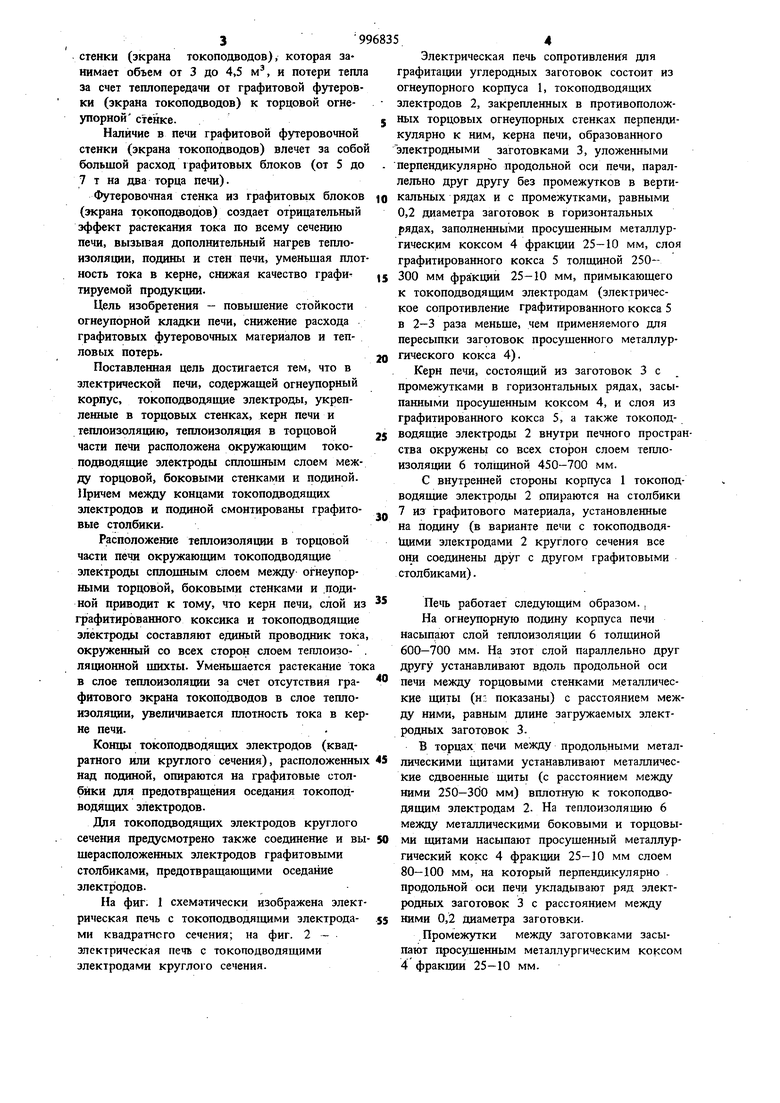

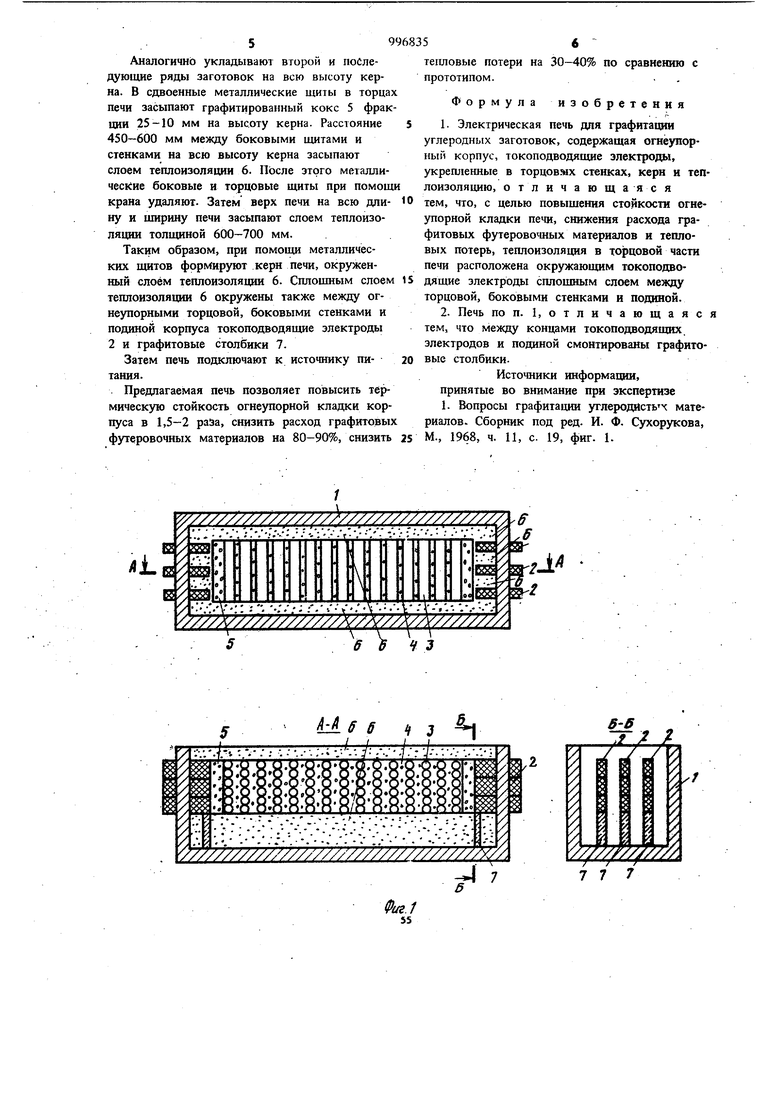

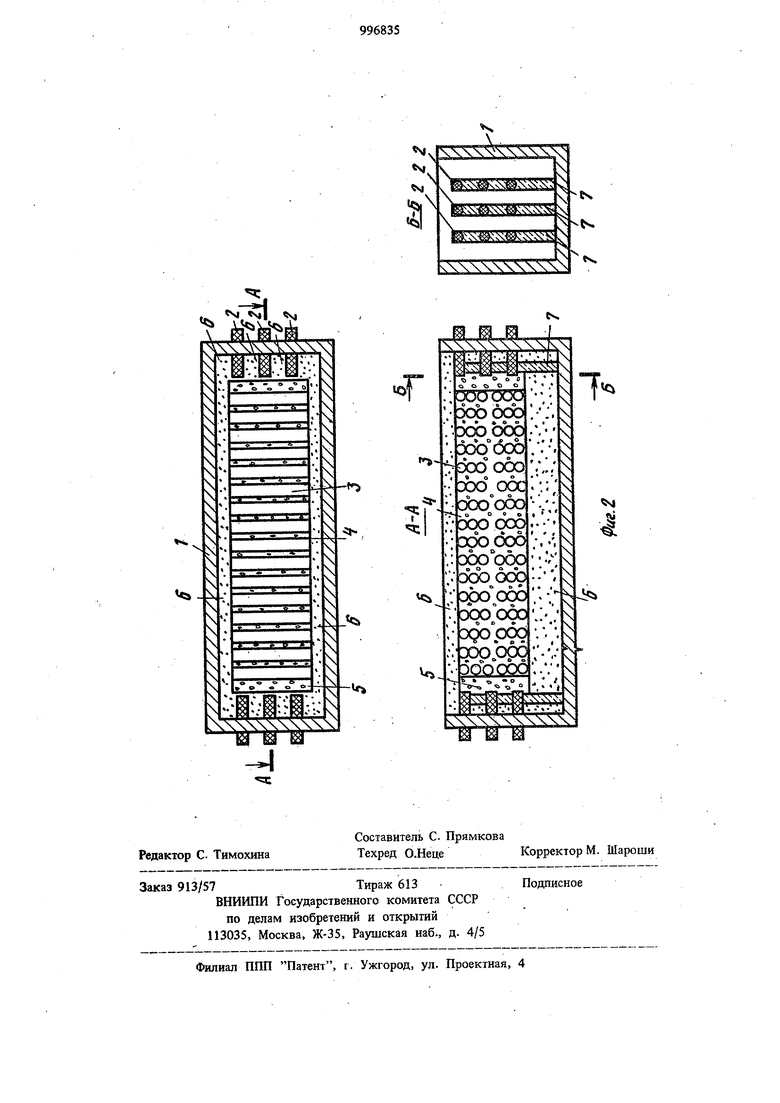

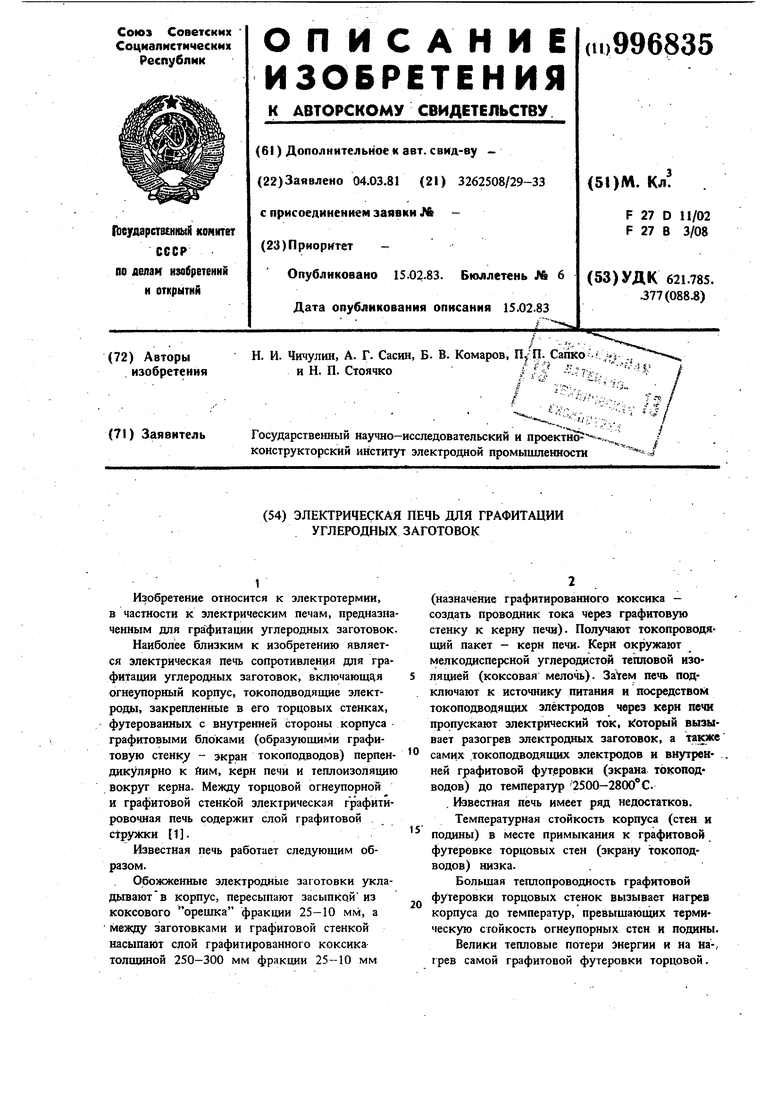

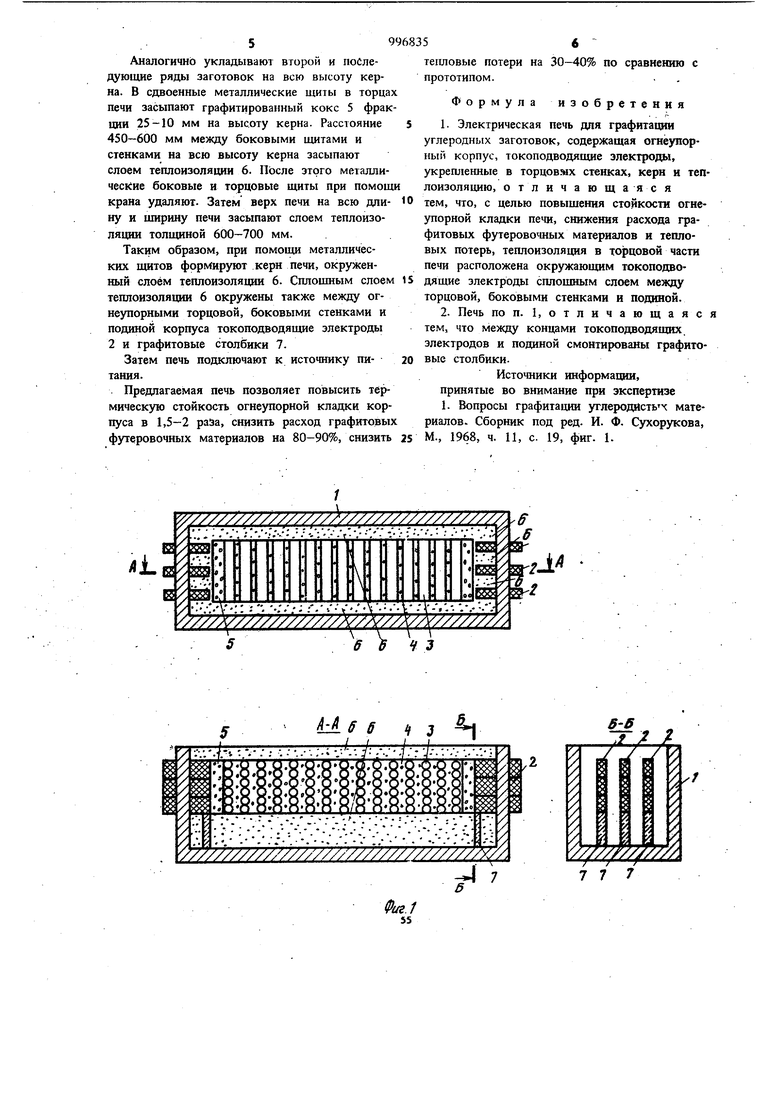

Велики тепловые потери :)нергин и на на-, грев самой графитовой футеровки торцовой, 39968 стенки (экрана токоподводов), которая занимает объем от 3 до 4,5 м , и потери тепла за счет теплопередачи от графитовой футеровки (экрана токоподводов) к торцовой огнеупорной cieiiKe. Наличие в печи графитовой футеровочной стенки (экрана токоподводов) влечет за собой большой расход графитовых блоков (от 5 до 7 т на два торца печи). Футеровочная стенка из графитовых блоков д (экрана токоподводов) создает отрицательный эффект растекания тока по всему сечению печи, вызывая дополнительный нагрев теплоизоляции, подины и стен печи, уменьшая плот ность тока в керне, снижая качество графитируемой продукции. Цель изобретения - повышение стойкости огнеупорной кладки печи, снижение расхода графитовых футеровочных материалов и тепловых потерь. Поставленная цель достигается тем, что в злектрической печи, содержащей огнеупорный корпус, токоподводящие электроды, укрепленные в торцовых стенках, керн печи и теплоизоляцию, теплоизоляция в торцовой части печи расположена окружаюшим токоподводящие электроды сплошным слоем между торцовой, боковыми стенками и подиной. Причем между концами токоподводящих злектродов и подиной смонтированы графитовые столбики. Расположение теплоизоляции в торцовой части печи окружающим токоподводящие электроды сплошным слоем между огнеупорными торцовой, боковыми стенками и подиной приводит к тому, что керн печи, слой и графитированного коксика и токоподводящие электроды составляют единый проводник тока окруженный со всех сторон слоем теплоизоляционной шихты. Уменьшается растекание то в слое теплоизоляции за счет отсутствия графитового экрана токоподводов в слое теплоизоляции, увеличивается плотность тока в кер не печи.. Концы токоподводящих электродов (квадратного или круглого сечения), расположенны над подиной, опираются на графитовые стол бйки для предотвращения оседания токоподводящих электродов. Для токоподводящих электродов круглого сечения предусмотрено также соединение и вы шерасположенных электродов графитовыми столбиками, предотвращающими оседание электродов. На фиг. 1 схематически изображена элект рическая печь с ТОКОПОДВОДЯ1ЦИМИ электродами квадратного сечения; на фиг. 2 электрическая печь с токоподводящими электродами круглого сечения. Электрическая печь сопротивления для графитации углеродных заготовок состоит из огнеупорного корпуса 1, токоподводящих злектродов 2, закрепленных в противоположных торцовых огнеупорных стенках перпендикулярно к ним, керна печи, образованного электродными заготовками 3, уложенными перпендикулярнЪ продольной оси печи, параллельно друг другу без промежутков в вертикальных рядах и с промежутками, равными 0,2 диаметра заготовок в горизонтальных рядах, заполненными просушенным металлургическим коксом 4 фракции 25-10 мм, слоя графитированного кокса 5 толщиной 250300 мм фракции 25-10 мм, примыкающего к токоподводящим электродам (злектрическое сопротивление графитированного кокса 5 в 2-3 раза меньше, чем применяемого для пересыпки заготовок просушенного металлургического кокса 4). Керн печи, состоящий из заготовок 3 с промежутками в горизонтальных рядах, засыпанными просушенным коксом 4, и слоя из графитированного кокса 5, а также токоподводящие электроды 2 внутри печного пространства окружены со всех сторон слоем теплоизоляции 6 толщиной 450-700 мм. С внутренней стороны корпуса 1 токоподводящие электроды 2 опираются на столбики 7 из графитового материала, установленные на подину (в варианте печи с токоподводя1цими электродами 2 круглого сечения все они соединены друг с другом графитовыми столбиками). Печь работает следующим образом. , На огнеупорную подину корпуса печи насыпают слой теплоизоляции 6 толщиной 600-700 мм. На этот слой параллельно друг другу устанавливают вдоль продольной оси печи между торцовыми стенками металлические щиты (нг; показаны) с расстоянием между ними, равным длине загрзокаемых электродных заготовок 3. В торцах печи между продольными металлическими щитами устанавливают металличесКие сдвоенные щиты (с расстоянием между ними 250-300 мм) вплотную к токоподводящим электродам 2. На теплоизоляцию 6 между металлическими боковыми и торцовыми щитами насыпают просушенный металлургический кокс 4 фракции 25-10 мм слоем 80-100 мм, на который перпендикулярно продольной оси печи укладывают ряд электродных заготовок 3 с расстоянием между ними 0,2 Диаметра заготовки. .Промежутки между заготовками засыпают Щ)осушенным металлургическим коксом 4 фракции 25-10 мм. 59 Аналогично укладываю второй и последующие ряды заготовок на всю высоту керВ сдвоенные металлические щиты в торцах печи засыпают графитироваиный кокс 5 фрак ции 25-10 мм на высоту керна. Расстояние 450-600 мм между боковыми щитами и стенками на всю высоту керна засыпают слоем теплоизоляции 6. После этого метаалические боковые и торцовые щиты при помощ крана удаляют. Затем верх печи на всю длину и ширину печи засыпают слоем теплоизоляции толщиной 600-700 мм. Таким образом, при помощи металлических щитов формируют керн печи, окруженный слоем теплоизоляции 6. Сплощным слоем теплоизоляции 6 окружены также между огнеупорными торцовой, боковыми стенками и подиной корпуса токоподводящие электроды 2 и графитовые столбики 7. Затем печь подключают к источнику питания. Предлагаемая печь позволяет повысить тёрмнческз стойкость огнеупорной кладки корпуса в 1,5-2 раза, снизить расход графитовых футеровочных материалов на 80-90%, снизить 5 техшовые потери на 30-40% по сравнению с прототипом.. , рмула изобретения 1. Электрическая печь дпя графитацки углеродных заготовок, содержащая огнеупорный корпус, токоподводящие электроды, укрепленные в торцовмх стенках, керн и теплоизоляцию, отличающаяся тем, что, с целью повыщения стойкости огнеупорной кладки печи, снижения расхода графитовых футеровочных материалов и тепловых потерь, теплоизоляция в торцовой части печи расположена окружающим токоподводящие электроды сплошным слоем между торцовой, боковыми стенками и подиной. 2. Печь по п. I, отличающая тем, что между концами токоподводящих электродов и подиной смонтированы графитовые столбики. Источники информации, принятые во внимание при экспертизе 1. Вопросы графитации углеродистьх материалов. Сборник под ред. И. Ф. Сухорукова, М., 1968, ч. И, с. 19, фиг. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГРАФИТАЦИИ | 2006 |

|

RU2322388C2 |

| Способ укладки углеродистых заготовок в печи графитации | 1990 |

|

SU1765115A1 |

| Электрическая печь сопротивления типа Ачесона для графитации углеродных изделий | 1991 |

|

SU1803690A1 |

| Способ пакетировки углеродных цилиндрических заготовок | 1980 |

|

SU912641A1 |

| Способ получения графитированных изделий | 1972 |

|

SU743950A1 |

| Электрическая печь сопротивления для графитации уложенных в керн в слое теплоизоляционной шихты углеродных заготовок | 1989 |

|

SU1642214A1 |

| Способ графитации электродов | 1990 |

|

SU1834842A3 |

| СПОСОБ ПАКЕТИРОВКИ ДЛИННОМЕРНЫХ УГЛЕРОДНЫХ ЗАГОТОВОК В ПЕЧАХ ГРАФИТАЦИИ | 1990 |

|

SU1764283A1 |

| Способ пакетировки углеродных цилиндрических заготовок в печах графитации | 1981 |

|

SU998337A1 |

| Способ установки токопроводов электрической печи сопротивления для графитации углеродных изделий | 1990 |

|

SU1753221A1 |

Liffff 43

Sff

7-7 /

I /I IL

L

,f.JH,ft

y////f///////.

7 7 7

Д,

tsj isH

N

кя

Ш ЕЗ

ч

N «м

К

RXKXNX-BacCvXc -N.

Авторы

Даты

1983-02-15—Публикация

1981-03-04—Подача