Изобретение относится к теплообмен- ным устройствам, содержащим противоточ- ный теплообменник практически горизонтальной конструкции в особенности для гибридных.тепловых насосов, работающих на неазеотропных рабочих жидкостях.

Целью изобретения является обеспечение равномерного распределения фаз рабочей жидкости по трубам теплообменника.

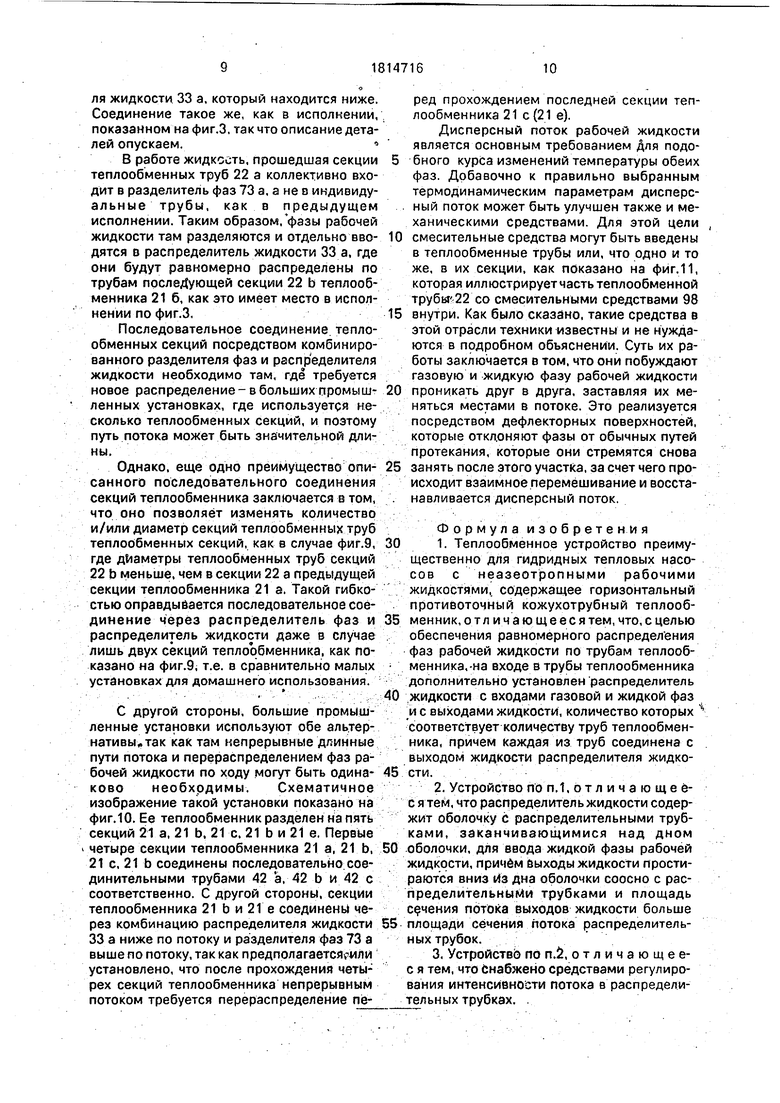

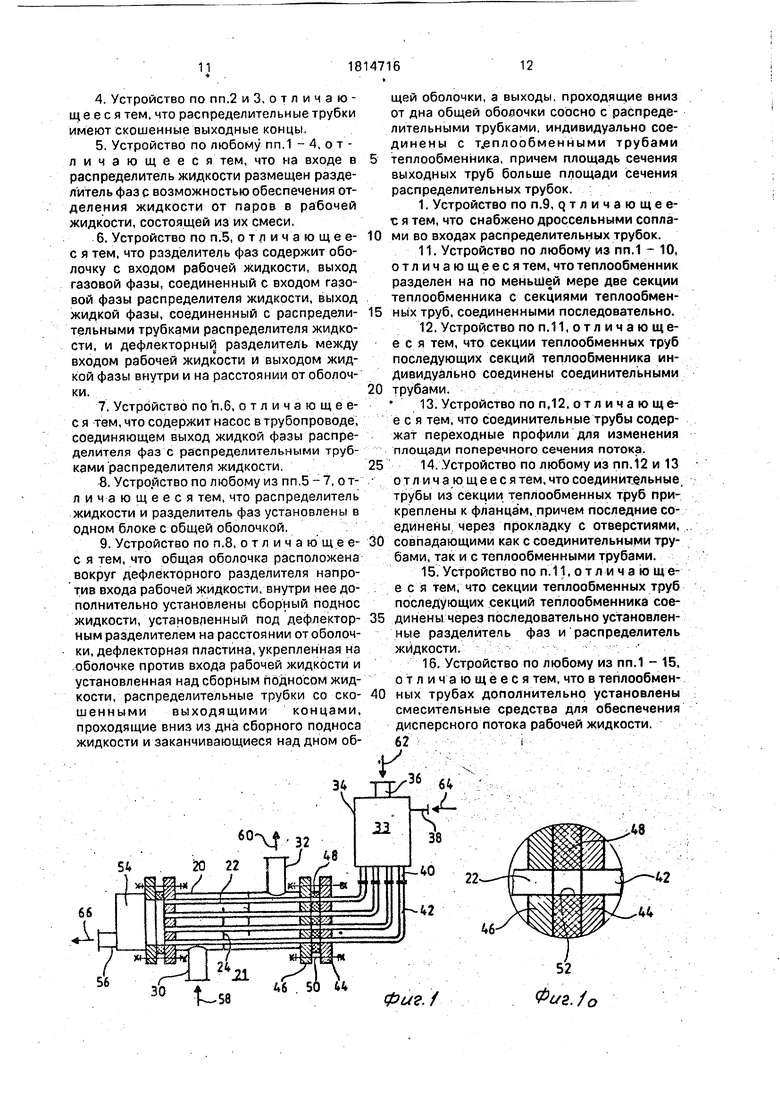

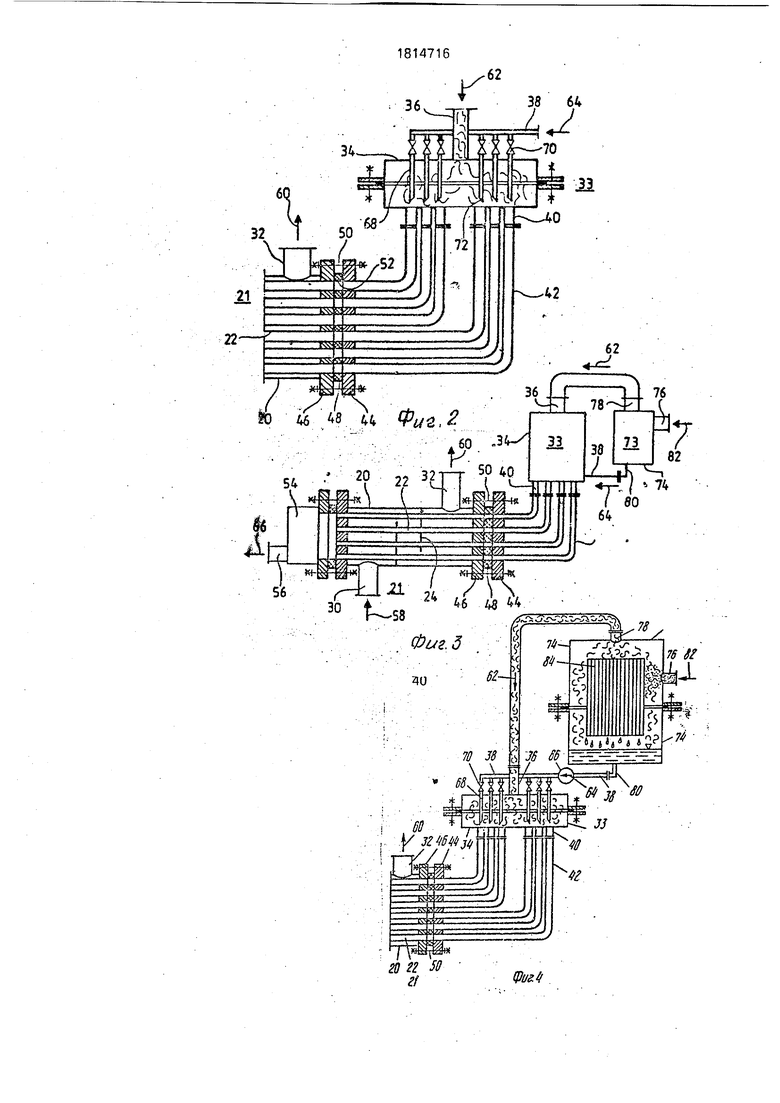

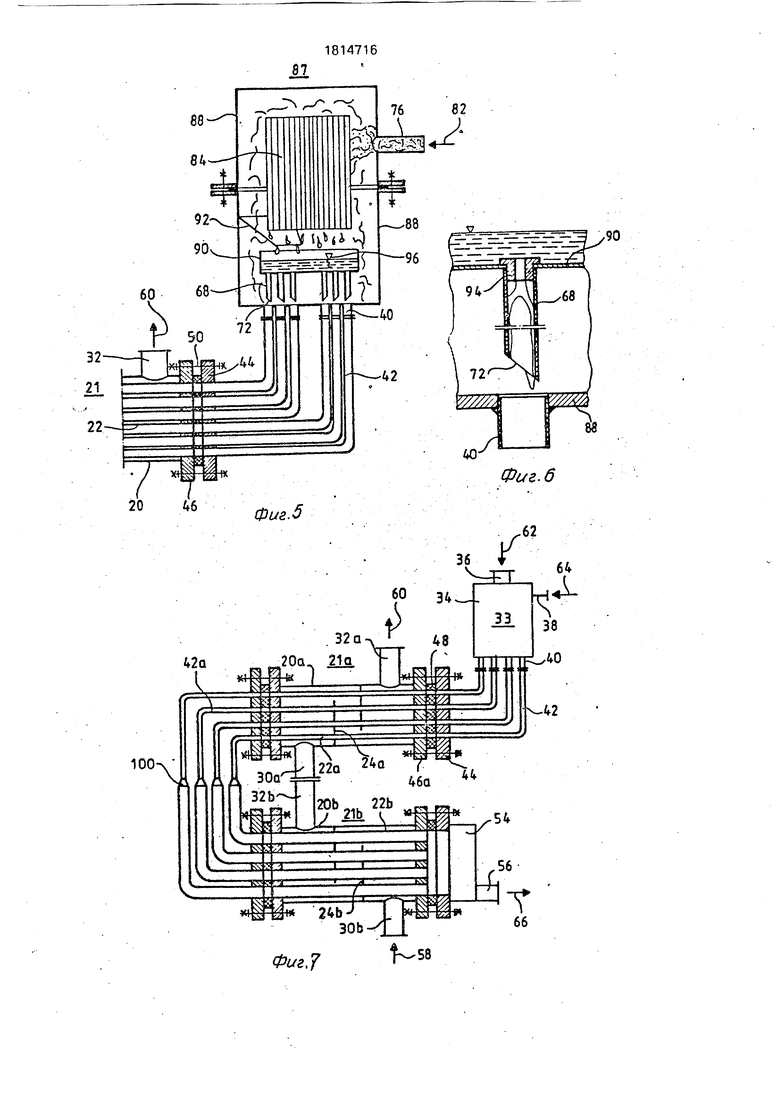

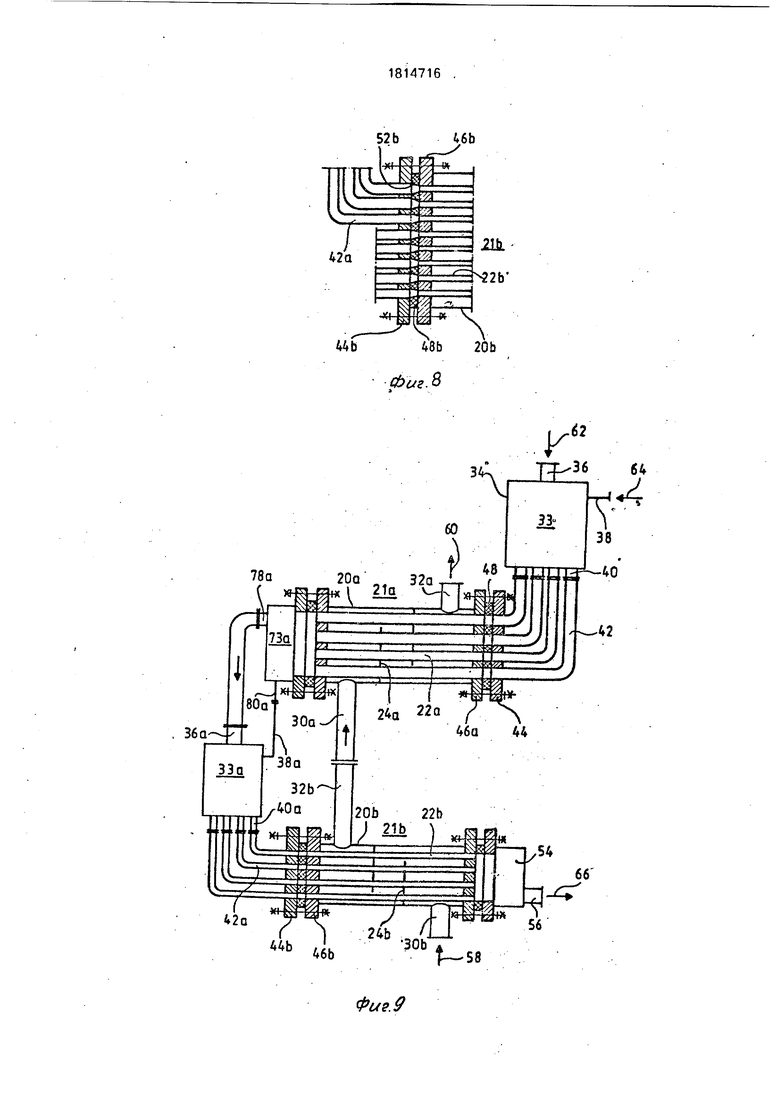

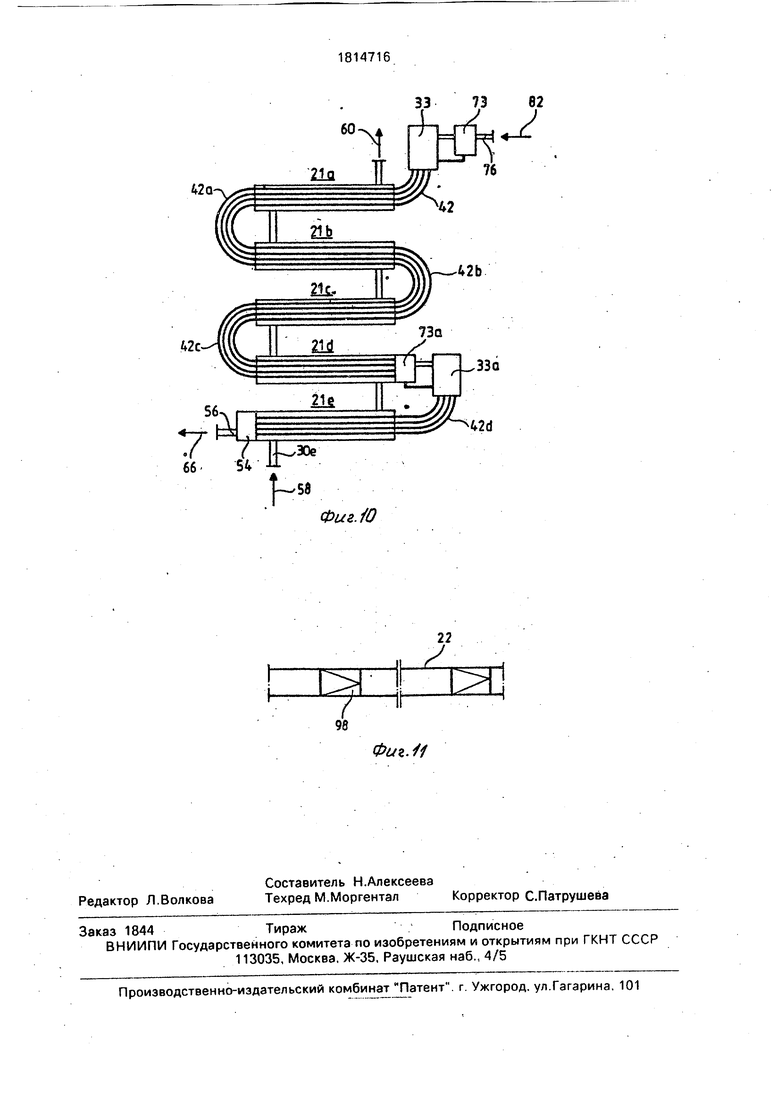

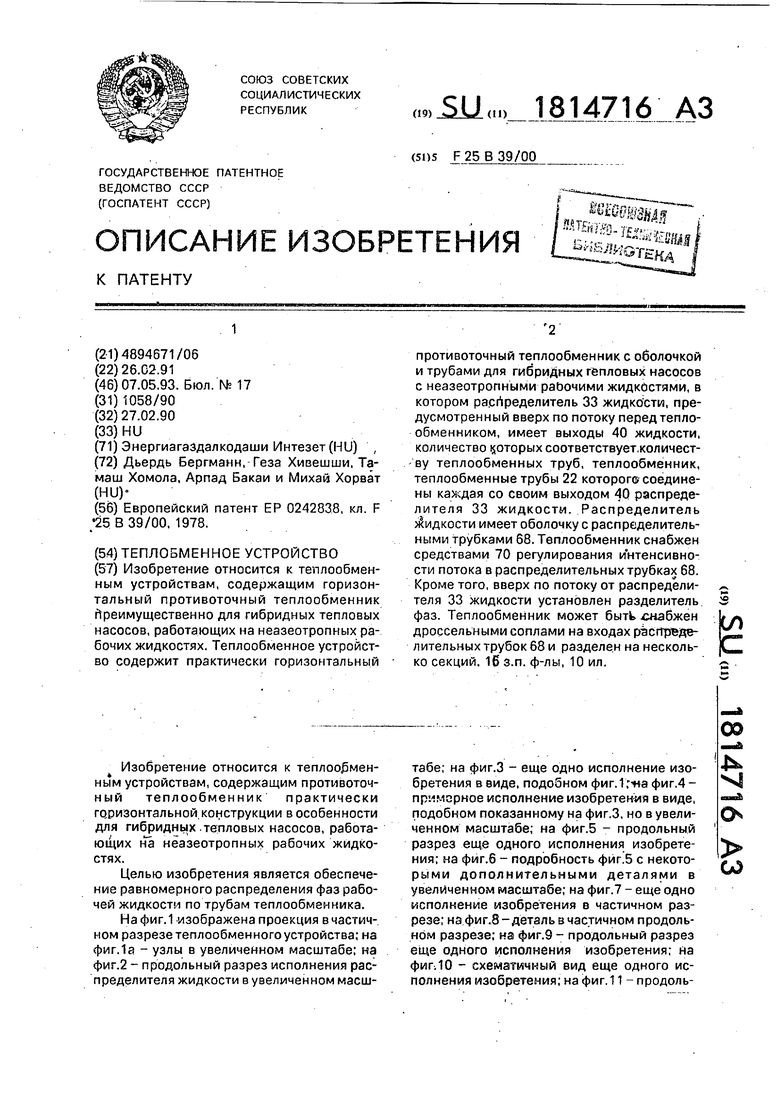

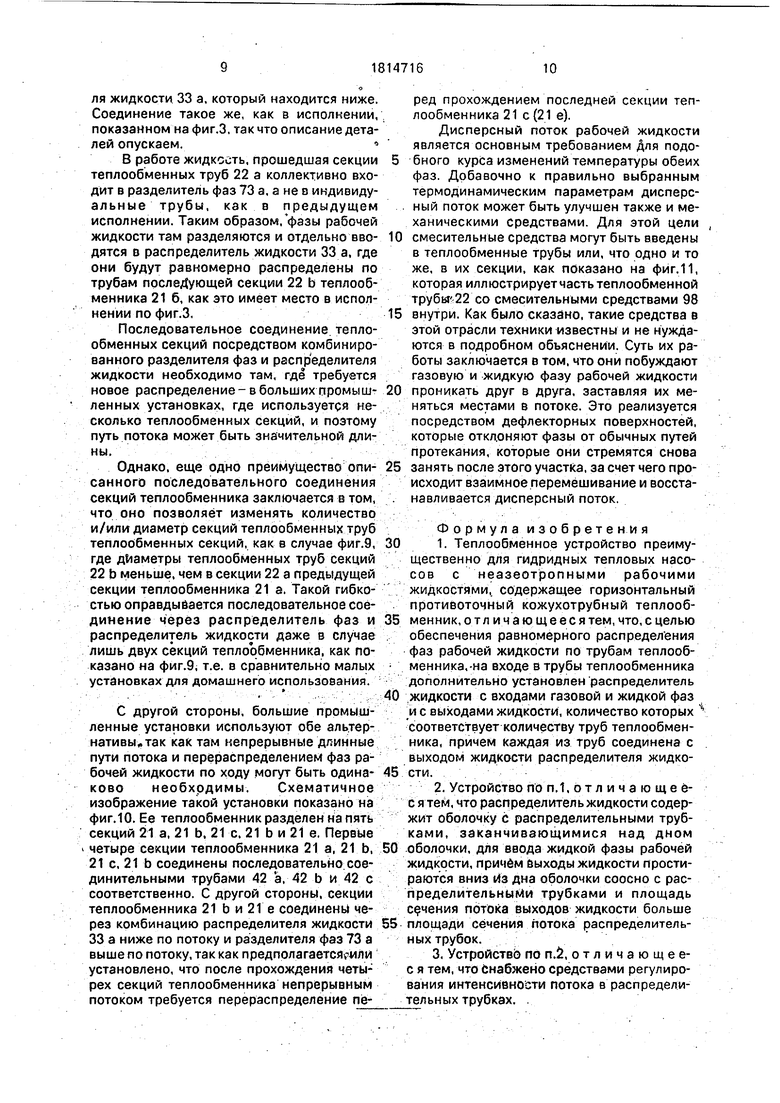

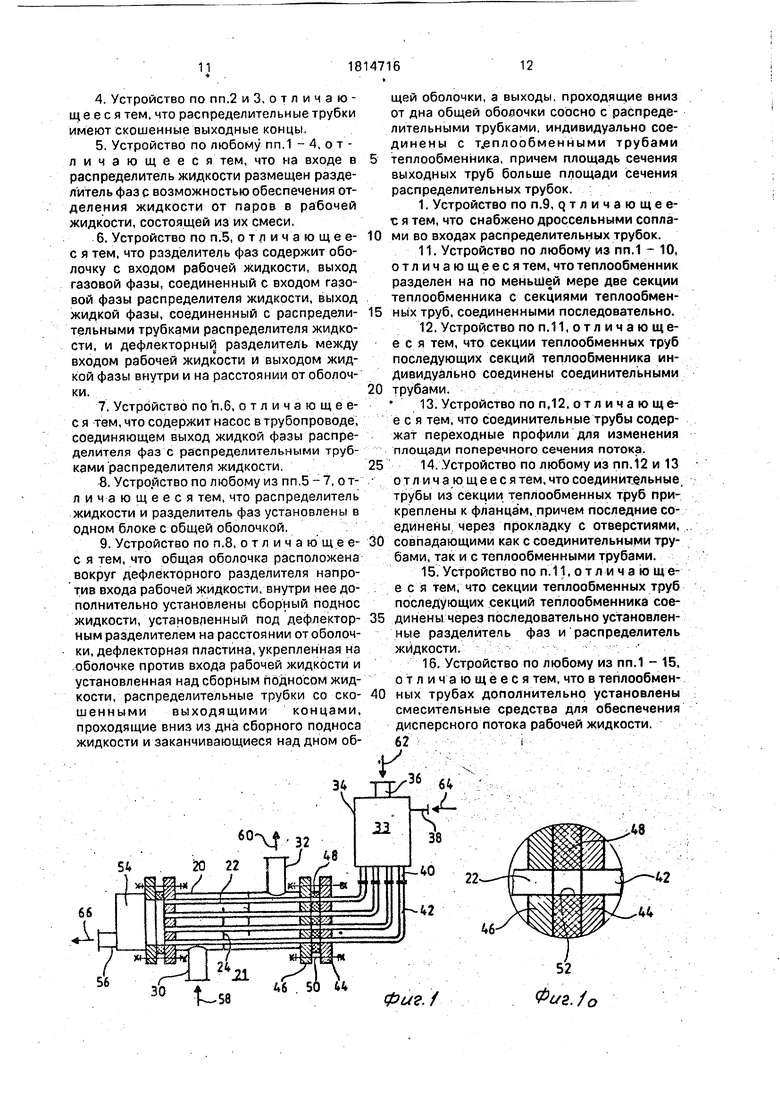

На фиг. 1 изображена проекция в частичном разрезе теплообменного устройства; на фиг.1а - узлы в увеличенном масштабе; на фиг.2 - продольный разрез исполнения распределителя жидкости в увеличенном масштабе; на фиг.З - еще одно исполнение изобретения в виде, подобном фиг. фиг.4 - примерное исполнение изобретения в виде, подобном показанному на фиг.З, но в увеличенном масштабе; на фиг.5 - продольный разрез еще одного исполнения изобретения; на фиг.б - подробность фйг.5 с некоторыми дополнительными деталями в увеличенном масштабе; на фиг.7 - еще одно исполнение изобретения в частичном разрезе; на фи г„8 -деталь в частичном продольном разрезе; на фиг.9 - продольный разрез еще одного исполнения изобретения; на фиг. 10 - схематичный вид еще одного исполнения изобретения; на фиг. 11 - продольVI

о

ы

ный разрез секции труб теплообменника со смесительными средствами внутри.

На чертежах позицией номер 20 обозначена оболочка теплоносителя 21с трубами и оболочкой, с теплообменными трубами 22. Дефлекторные пластины 24 в оболочке 20 служат для направления внешней среды, такой как воды, зигзагом в противотоке с рабочей жидкостью, например, неазеотропным хладагентом, протекающим в теплообменных трубах 22. Внешняя среда вводится в оболочку 20 через вход 30 и выпускается оттуда через выход 32.

Положение теплообменника 21 практически горизонтальное. Небольшой наклон относительно горизонта может использоваться, если рабочая жидкость в теплообменных трубах 22 должна течь под действием веса, а не давления.

Рабочая жидкость вводится в трубы теплообменника 22 из распределителя жидкости 33 с оболочкой34. Распределитель жидкости 33 установлен вверх по потоку от теплообменника 20, как было сказано выше. Входы 36 и 38 служат для подачи чисто газообразной и чисто жидкой фазы, например рабочей жидкости. Выходы 40, количество которых соответствует количеству теплообменных труб 22, соединены каждый с последней посредством соединительных труб 42. .

Как соединительные трубы 42, так и теп- лообменные трубы 22 заканчиваются во взаимно противолежащих пластинах 44 и 46 соответственно, соединенных через прокладку 48 сквозными болтами 50. Прокладка 48 имеет отверстия 52, которые совпадают как с соединительными трубами 42, так и с трубами теплообменника 22, так что рабочая жидкость может без препятствий идти из соединительных труб в теплообменные трубы 22.

Такой беспрепятственный поток мог быть получен посредством соединительных труб 42, которые укреплены как на выходах 40, так и на теплообменных трубках 22 такими средствами, как сваркой-или завальцо- выванием. Однако крепление посредством пластины и прокладок, хотя относительно и дороже, позволяет легкую разборку в случае очистки или ремонта. Кроме того, это позволяет изменить площадь сечения протока рабочей жидкости, как будет пояснено ниже (фиг.8).

В данном случае практически подобное устройство используется на выходном конце теплообменных труб 22, которые выходят в сборную камеру 54 с выходом 56.

При работе внешняя жидкость вводится через вход 30, как показано стрелкой 58.

Она идет по линии зигзага между дефлек- торными пластинами 24 в оболочке 20 и со временем выходит через выход 32, как показано стрелкой 60.

Чистая газовая фаза рабочей жидкости вводится в распределитель жидкости 33 че рез вход 36, как показано стрелкой 62. Подобным же образом чисто жидкая фаза той же рабочей жидкости вводится во вход 38,

0 как показано стрелкой 64. Внутри оболочки 34 распределителя жидкости 33 две фазы становятся равномерно распределенными всреди выходов 40 любым подходящим спо собомГ Следовательно, термодинамические

5 условия в теплообменных трубах 22, а конкретнее, ход температурных изменений в них тот же самый с соответственным увеличением эффективности всего теплового .насоса, как было объяснено во вводной части описа0 ния. Рабочая жидкость удаляется из тепло- обменных труб 22 через сборную камеру 54 и выход 56, как показано стрелкой 66.

Примерное исполнение распределителя жидкости 33 показано на фиг.2. Он содер5 жит оболочку 34 с распределительными трубками 68, количество которых соответствует количеству теплообменных труб, а значит, и количеству выходов 40. Распределительные трубки 68 соединены с

0 входом жидкой фазы 38 через регуляторы 70, которые позволяют регулировать сопротивление потоку в каждой распределительной трубке 68, чтобы обеспечивать одинаковую величину интенсивности пото5 ка в них. Распределительные трубки 68 заканчиваются над дном оболочки 34, так что остается зазор между ними. Кроме того, распределительные трубки 68 имеют скошенные выходные концы 72, причем скос их

0 противоположен направлению потока газовой фазы рабочей жидкости. Выходы 40 в форме труб простираются снизу дна оболочки 34 соосно с распределительными трубками 68. Однако их площадь сечения для

5 потока больше площади сечения для потока распределительных трубок 68.

В работе газовая фаза рабочей жидкости входит в направлении стрелки 62, тогда как ее жидкая фаза протекает через регуля0 торы70 в распределительные трубки 68, по которым она пропускается в форме кольцевого слоя по стенкам. Вследствие скоса выходных концов распределительных трубок 68 кольцевой поток жидкой фазы в трубке

5 преобразуется в одиночные струи сходящие с нижнего конца скошенной трубки 68, и падают прямо во входные отверстия выходов 40. Таким образом, газовая фаза рабо чей жидкости, ударяющаяся в скошенные концы 72 распределительных трубок 68. от

ражаясь от них, направляется к входам выходов 40 с достаточным пространством между концами 72 распределительных трубок и дном оболочки, а также на выходах 49 для беспрепятственного протекания.

В результате обе фазы рабочей жидкости равномерно распределяются среди выходов 40 и все теплообмениые трубы 22 получают одинаковое их количество в той же пропорции от соединительных труб 42.

ЕСЛИ поступающая рабочая жидкость находится о соотношении сырого пара, в котором фазы смещены, равномерное распределение требует их предварительного разделения перед вводом с распределитель. Для этой цели служит отделитель пара 73, который можно предусмотреть выше по потоку перед распределением жидкости, как показано на фиг.З.

Опять отделитель пара 73 имеет оболочку 74 с входом рабочей жидкости 76,.выходом газовой фазы 78 и выходом жидкой фазы 80. Выход газовой фазы 78 соединен входом газовой фазы 36 распределителя жидкости 33, а выход жидкой фазы - к входу жидкой фазы 38 последнего. Отделитель пара 73 содержит средства, приспособленные для разделения фаз рабочей жидкости в состоянии влажного пара друг от друга, широко известные в этой отрасли техники.

В работе такая рабочая жидкость поступает на вход 76 отделителя пара 73, как показано стрелкой 82. Отделенные друг от друга фазы выходят через выходы 78 и 80 и вводятся в распределитель жидкости через соответствующие входы 36 и 38 соответственно, как это имело место в предыдущем исполнении.

Примерные детали отделителя пара, пригодного для использования в изобретении, показаны на фиг.4. В данном случае отделитель пара 73 содержит опять оболочку 74 с входами и выходами,как описано по фиг.З. То же самое справедливо в отноше-; нии соединения с распределителем жидкости. Еще один признак состоит в предусмотрении дефлекторного отделителя 84, который занимает положение в оболочке 74 между входом рабочей жидкости 76 и. выходом жидкой фазы 80 на расстоянии от собственно оболочки 74. В результате этого удаления с одной стороны имеется достаточное место для протекания газовой фазы, а с другой стороны возможность использования, например, нижней части оболочки 74 в качестве бассейна для сбора жидкости, стекающей вниз с дефлекторного отделителя 84.

Как в данном случае,-вход 38 жидкой фазы рабочей жидкости может содержать

подающий насос 86. если с падениями давления нельзя справиться другими методами, как это имеет место, когда распределитель жидкости 33 располагается 5 выше по отношению к отделителю фаз 73.

В работе поступающая рабочая жидкость (стрелка 82) ударяется в дефлектор- ный отделитель 84, в результате столкновения частицы жидкости отделяют10 ся и падают в бассейн сбора жидкости на дне оболочки 74. Газовая фаза, освобожденная от унесенных частиц жидкости, протекает через выход 78 на вход 36 распределителя жидкости 33, как показано

15 стрелкой 62. Тем временем жидкая фаза, собранная на дне оболочки 74, выходит через выход 80 и подается насосом 84 на вход 38, как показано стрелкой 64. Начиная с момента, работа теплообменного устройст0 ва подобна работе, описанной выше.

Распределитель жидкости 33 и разделитель фаз 73 могут быть скомбинированы в одном блоке 87 в общей оболочке 88. Такое исполнение изобретения представлено на

5 фиг,5. Как показано, общая оболочка 88 окружает дефлекторный отделитель 84, которыйзанимает положение, противоположное входу жидкости 76, как это было в описанном ранее исполнении.Под

0 дефлекторным отделителем 84 находится поднос 90 для сбора, жидкости на расстоянии от оболочки 88. Оболочка 88 имеет де- флекторную пластину 92, укрепленную на оболочке со стороны, противоположной

5 входу рабочей жидкости 76. Дефлекторная пластина 92 простирается над подносом 90, так что капельки жидкости, падающие на

- нее, направляются в поднос 90 сбора жидкости. Там опять имеются распределитёль0 ные трубки 68, простирающиеся вниз со дна . подноса 90, количество которых соответствует, как и в предыдущих исполнениях, ко... личеству. теплообменных труб 22 теплообменника- 20. Они-заканчиваются над

5 дном общей оболочки 88 и имеют скошенные выходные концы 72, которые группами направлены к бокам оболочки 88, откуда газовая фаза идет к ним.

Выходы 40 в форме труб проходят вниз

0 от дна оболочки 88 соосно распределительным трубкам 68, как это было описано выше. Выходы 40 индивидуально соединены с теп- лообменными трубами 22 теплообменника 20 и их площадь сечения для потока опять

5 больше площади распределительных трубок 68, простирающихся из дна подноса сбора жидкости 90.

Кроме того, в данном случае предусмотрены дроссельные сопла 94 на входах распределительных трубок 68, как показано на

/

фиг.б. Размер сопел 94 выбирают так, чтобы при всех возможных устойчивых режимах работы был бы достаточный уровень жидкости в сборном подносе 90 и не было переливания жидкости через край подноса. При знании максимальной и минимальной интенсивности-потока в дайной точке желаемого цикла подбор размера сопел 94 будет рутинной работой для оператора с ручным уровнем квалификации. Отверстия в соплах 94 могут быть не в центре относительно распределительных трубок 68, если эт.о удобно в проектировании или работе.

Очевидно, что блок 87, а конкретнее сборный поднос 90 для жидкости, должен устанавливаться так, чтобы он занимал точно горизонтальное положение, так как в противном случае высота столба жидкости над соплами 94 будет неодинакова и распределение жидкости будет неравномер- ным.

В работе рабочая жидкость, поступающая через вход 76, как показано стрелкой 82, удаляется в дефлекторный отделитель 84, где отделяются частицы жидкости и па- дают каплями в поднос 90 сбора жидкости, тогда как газовая фаза рабочей жидкости подходит к дну оболочки 86 через зазоры, оставленные между оболочкой 88 и дефлек- торным отделителем 84. Уровень жидкости 96 постоянного стоялба обеспечивает, что распределительные трубки 68 будут равно- мерно запитаны жидкой фазой рабочей жидкости. Опускающаяся .жидкость капает с нижцих точек скошенных концов трубок 72 в выходы 40, так что достаточная часть площади сечения свободна для входа газообразной фазы рабочей жидкости, которая течет против скошенных концов 72 и отражается ими также в выходы 40. Таким обра- зом, опять теплообменные трубы 2 получат равные количества рабочей жидкости с оди- наковой пропорцией фаз.

Как уже упоминалось, потребная длина теплообменных труб 22 может достигать значительных величин - 30 - 40 м, что вызывает трудности. Изобретение позволяет бороться с этими трудностями подразделением теплообменника 21 на две секции 21 а и 21 Ь, соединенные последова- тельно, как показано на фиг.7. Индексы а и b у позиционных номеров отмечают соответственно детали в секциях 21 а и 21 b теплообменника. То же самое справедливо в случаях, где используются другие малые буквы (фиг. 10).

В данном случае, секции теплообменника 21а и 21 b расположены друг над другом, что вдвое уменьшает потребную длину помещения. Чем больше количество секций, тем

меньше соответственно их длина и длина потребного помещения. Если теплообменник разделен более чем на две секции, некоторые из них могут быть размещены между рядами секций, находящимися друг над другом, за счет чего можно получить более компактное и менее высокое размещение.

Последовательное соединение секций теплообменника 21 а и 21 b состоит из соединения двух оболочек 20 а и 20 b и тепло- обменных труб 22 а и 22 b соответственно. Последовательное соединение оболочек проблем не создает. С другой стороны, последовательное соединение теплообменных труб секций 22 а и 22 b предлагает две альтернативы.. .

Секции теплообменных труб 22 а и 22 b могут быть соединены индивидуально посредством соединительных труб 98, как показано на фиг.7. В таком случае рабочая жидкость проходит секции теплообменника 21 а и 21 b как в одной непрерывной трубе. Тем не менее можно приспособить условия потока к термодинамическим требованиям, как это будет показано ниже.

Это можно осуществить вставлением переходных профилей в соединительные трубы 98.

В данном случае такие переходные профили 100 увеличивают диаметры теплообменных секций труб 22 b последующей секции теплообменника 21 Ь, что соответствует требованиям работы испарителя гибридного теплового насоса.

Однако переходные профили могут иметь и непрерывно уменьшающиеся диаметры, как, например, для конденсаторов гибридных тепловых насосов, теплообменники которых требуют уменьшения поперечного сечения в конце теплообмена.

Такие изменения диаметра труб могут быть также достигнуты соответственными отверстиями в прокладках, как показано на фиг.8. Здесь прокладка 48 имеет конические отверстия 52, сечение которых уменьшается к секции теплообменных труб 22 b последующей секции теплообменника 21 Ь,уменьшая таким образом площадь поперечного сечения, как это требуется.

Другой альтернативой последовательного размещения секций теплообменника является показанная на фиг.9. Здесь тепло- обменные трубы секции 22 а теплообменника 2.1 а соединены с теплообменными трубами 22 b последующей секции теплообменника 21 b через комбинацию распределителя жидкости 33 а с распределителем фаз 73 а. Естественно, разделитель фаз 73 а находится выше по потоку от распределителя жидкости 33 а, который находится ниже. Соединение такое же, как в исполнении, показанном на фиг.З, так что описание деталей опускаем.

В работе жидкость, прошедшая секции теплообменных труб 22 а коллективно входит в разделитель фаз 73 а, а не в индивиду- альные трубы, как в предыдущем исполнении. Таким образом, фазы рабочей жидкости там разделяются и отдельно вводятся в распределитель жидкости 33 а, где они будут равномерно распределены по трубам последующей секции 22 b теплообменника 216, как это имеет место в исполнении по фиг.З,

Последовательное соединение, тепло- обменных секций посредством комбинированного разделителя фаз и распределителя жидкости необходимо там, где требуется новое распределение-в больших промышленных установках, где используется несколько теплообменных секций, и поэтому путь потока может быть значительной длины.

Однако, еще одно преимущество описанного последовательного соединения секций теплообменника заключается в том, что оно позволяет изменять количество и/или диаметр секций теплообменных труб теплообменных секций, как в случае фиг.9, где диаметры теплообменных труб секций 22 b меньше, чем в секции 22 а предыдущей секции теплообменника 21 а. Такой гибкостью оправдывается последовательное соединение через распределитель фаз и распределитель жидкости даже в случае лишь двух секций теплообменника, как показано на фиг.9, т.е. в сравнительно малых установках для домашнего использования.

.

С другой стороны, большие промышленные установки используют обе альтернативы так как там непрерывные длинные пути потока и перераспределением фаз рабочей жидкости по ходу могут быть одинаково необходимы. Схематичное изображение такой установки показано на фиг.10. Ее теплообменник разделен на пять секций 21 а, 21 Ь. 21 с. 21 b и 21 е. Первые четыре секции теплообменника 21 а, 21 Ь, 21 с, 21 b соединены последовательно соединительными трубами 42 а, 42 b и 42 с соответственно. С другой стороны, секции теплообменника 21 b и 21 е соединены через комбинацию распределителя жидкости 33 а ниже по потоку и разделителя фаз 73 а выше по потоку, так как предполагается или установлено, что после прохождения четырех секций теплообменника непрерывным потоком требуется перераспределение перед прохождением последней секции теплообменника 21 с (21 е).

Дисперсный поток рабочей жидкости является основным требованием Для подо5 бного курса изменений температуры обеих фаз. Добавочно к правильно выбранным термодинамическим параметрам дисперсный поток может быть улучшен также и механическими средствами. Для этой цели

10 смесительные средства могут быть введены в теплообменные трубы или, что одно и то же, в их секции, как показано на фиг.11, которая иллюстрируетчастьтеплообменной труб№-22 со смесительными средствами 98

15 внутри. Как было сказано, такие средства в этой отрасли техники известны и не нуждаются в подробном объяснении. Суть их работы заключается в том, что они побуждают газовую и жидкую фазу рабочей жидкости

0 проникать друг в друга, заставляя их меняться местами в потоке. Это реализуется посредством дефлекторных поверхностей, которые отклоняют фазы от обычных путей протекания, которые они стремятся снова

S занять после этого участка, за счет чего происходит взаимное перемешивание и восста. навливается дисперсный поток.

Формула изобретения

0 1. Теплообменное устройство преимущественно для гидридных тепловых насосов с неазеотропными рабочими жидкостями, содержащее горизонтальный противоточный кожухотрубный теплооб5 менник, отл ичающеесятем, что, с целью обеспечения равномерного распределения фаз рабочей жидкости по трубам теплооб менника,-на входе в трубы теплообменника дополнительно установлен распределитель

0 жидкости с входами газовой и жидкой фаз и с выходами жидкости, количество которых соответствует количеству труб теплообменника, причем каждая из труб соединена с выходом жидкости распределителя жидко5 сти.

2. Устройство по п.1, отл ича ю ще 6- с я тем, что распределитель жидкости содержит оболочку с распределительными трубками, заканчивающимися над дном

0 оболочки, для ввода жидкой фазы рабочей жидкости, причём выходы жидкости простираются вниз из дна оболочки соосно с распределительными трубками и площадь сечения потока выходов жидкости больше

5 площади сечения потока распределительных трубок.

3. Устройстве по п.2, отличающееся тем, что Снабжено средствами регулирования интенсивности потока в распределительных трубках. .

4. Устройство по пп.2 и 3, отличающееся тем, что распределительные трубки имеют скошенные выходные концы.

5. Устройство по любому пп.1 - 4, о т - пинающееся тем, что на входе в распределитель жидкости размещен разделитель фаз с возможностью обеспечения отделения жидкости от паров в рабочей жидкости, состоящей из их смеси,

6. Устройство по п.5, отличающее- с я тем, что разделитель фаз содержит оболочку с входом рабочей жидкости, выход газовой фазы, соединенный с входом газовой фазы распределителя жидкости, выход жидкой фазы, соединенный с распределительными трубками распределителя жидкости, и дефлекторный разделитель между входом рабочей жидкости и выходом жидкой фазы внутри и на расстоянии от оболочки,

7. Устройство по п.6, о т л и ч а ю щ е е- с я тем, что содержит насос в трубопроводе, соединяющем выход жидкой фазы распределителя фаз с распределительными трубками распределителя жидкости.

8. Устройство по любому из пп.5-7, отличающееся тем, что распределитель жидкости и разделитель фаз установлены в одном блоке с общей оболочкой,

9. Устройство по п.8, о т л и ч а ю щ е е- с я тем, что общая оболочка расположена вокруг дефлёкторного разделителя напротив входа рабочей жидкости, внутри нее дополнительно установлены сборный поднос жидкости, установленный под дефлектор- ным разделителем на расстоянии от оболочки, дефлекторная пластина, укрепленная на .оболочке против входа рабочей жидкости и установленная над сборным подносом жидкости, распределительные трубки со скошенными выходящими концами, проходящие вниз из дна сборного подноса жидкости и заканчивающиеся над дном обf

36

34 -pry30 64

щей оболочки, а выходы, проходящие вниз от дна общей оболочки соосно с распределительными трубками, индивидуально сое- динены с т эплообменными трубами

теплообменника, причем площадь сечения выходных труб больше площади сечения распределительных трубок.

1. Устройство по п.9, ртличающее- с я тем, что снабжено дроссельными соплами во входах распределительных трубок.

11. Устройство по любому из пп.1 - 10,

о т л и ч а ю щ е е с я тем, что теплообменник

разделен на по меньшей мере две секции

теплообменника с секциями теплообменных труб, соединенными последовательно.

12. Устройство по п.11, отл ич а ю ще- е с я тем, что секции теплообменных труб последующих секций теплообменника индивидуально соединены соединительными

трубами.

13. Устройство по п, 12, от л и ч а ю ще- е с я тем, что соединительные трубы содержат переходные профили для изменения площади поперечного сечения потока.

14. Устройство по любому изпп.12 и 13

о т л и ч а ю щ е е с я тем, что соединительные трубы из секции теплообменных труб прикреплены к фланцам, причем последние соединены через прокладку с отверстиями, .

совпадающими как с соединительными трубами, так и с теплообменными трубами.

15. Устройство по п.11, от л и чаю ще- е с я тем, что секции теплообменных труб последующих секций теплообменника сое- динены через последовательно установленные разделитель фаз и распределитель жидкости. v

16. Устройство по любому из пп.1 - 15, о т л и чаю щ е е С я тем, что в теплообмен- ных трубах дополнительно установлены смесительные средства для обеспечения дисперсного потока рабочей жидкости. 62- : , i . ; .. ,

36

30 64

/

325 5

)si-3 s1

#fto№x A . -

Ю.

Изобретение относится к теплообмен- ным устройствам, содержащим горизонтальный противоточный теплообменник преимущественно для гибридных тепловых насосов, работающих на неазеотропных рабочих жидкостях. Теплообменное устройство содержит практически горизонтальный противоточный теплообменник с оболочкой и трубами для гибридных тепловых насосов с неазеотропными рабочими жидкостями, в котором распределитель 33 жидко сти, предусмотренный вверх по потоку перед теплообменником, имеет выходы 40 жидкости, количество которых соответствует.количест- ву теплообменных труб, теплообменник, теплообменные трубы 22 которого соединены каждая со своим выходом 40 распределителя 33 жидкости. Распределитель Жидкости имеет оболочку с распределительными трубками 68. Теплообменник снабжен средствами 70 регулирования интенсивности потока в распределительных трубках 68. Кроме того, вверх по потоку от распределителя 33 жидкости установлен разделитель фаз. Теплообменник может быт снабжен дроссельными соплами на входах расггреде- лительных трубок 68 и разделен на несколько секций. 16 з.п. ф-лы, 10 ил.

9lZ.frl8l

20 46

Фиг.5

Фиг.

Фиг. б

и. /

62

К-58

/40 а

в

20b 22b

iUibdH

Й-Й4 -

DE

f

,г.,„{1

«JlSiV и Ы1Л 56

Ь 46Ь ЗОЬХ 58

3

Фиг. В

20b 22b

ib

H

Й-Й4« --

,54

Ч .Я

DE

,г.,„{1

«JlSi и Ы1Л

ЗОЬХ 58

Фи.9

Фиг.Ю

98

33 73 82

U

22

Фиг. 41

| СТАНОК ДЛЯ ГИБКИ ПРОФИЛЕЙ СЛОЖНЫХ СЕЧЕНИЙ | 0 |

|

SU242838A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1993-05-07—Публикация

1991-02-26—Подача