(54) ГОРЕЛКА ДЛЯ ПЛАЗМЕННО-ДУГОВОЙ РЕЗКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для плазменно-дуговойРЕзКи | 1979 |

|

SU814628A2 |

| Устройство для плазменно-дуговой резки | 1978 |

|

SU716747A1 |

| Горелка для плазменно-дуговой резки | 1977 |

|

SU745623A1 |

| Горелка для резки сжатой дугой | 1977 |

|

SU698733A1 |

| ГОРЕЛКА ДЛЯ ГША31^1ЕННО-ДУТОВОЙ PESIOi | 1979 |

|

SU825298A2 |

| Устройство для плазменно-дуговой резки | 1979 |

|

SU903041A1 |

| Способ плазменной обработки | 1977 |

|

SU737151A1 |

| Устройство для плазменно-дуговой резки | 1980 |

|

SU944843A1 |

| Способ настройки режима плазменно- дуговой резки | 1977 |

|

SU716738A1 |

| Способ плазменно-дуговой резки | 1977 |

|

SU707730A1 |

1

Изобретение относится к сварочной технике, в частности к устройствам для плазменно-дуговой резки, предназначенным для использования в различных отраслях народного хозяйства.

Известна горелка для плазменно-дуговой. резки, в которой внутри корпуса размещен специальный завихритель, обеспечивающий тангенциальную подачу плазмообразующего гдза относительно столба дугового разряда 1.

Наличие.внутри корпуса горелки специального завихрителя обуславливает увеличение габаритов плазмотрона, что ухудщает условия визуального наблюдения за линией реза. Кроме того, необходимость создания вихревого потока в канале сопла дугового плазмотрона, электрически и термически изолирующего дугу от стенок канала сопла, связана с необходимостью увеличения расхода плазмообразующего газа. Данное обстоятельство обуславливает снижение долговечности вольфрамового стержневого катода.

Известна горелка для резки металлов плазменной дуги, в которой электрод максимально приближен к срезу дугового плазмотрона 2.

Недостатком известного устройства является то, что данная горелка не обеспечивает удовлетворительного качества кромок реза при обработке металлов ограниченной толщины. Низкая производительность обработки, наличие на кромках реза трудноотделимых наплывов выплавленного металла связаны с отсутствием концентрации энергии в канале сопла, формирующего плазменную дугу, при использовании данной горелки.

Известна горелка для плазменно-дуговой резки, содержащая корпус с соплом и укрепленным на нем изолятором, а также электрододержатель и камеру формирования дуги. В сопле горелки установлена сменная сопловая вставка, что позволяет изменять диаметр выходного отверстия. Вольфрамовый электрод установлен в электрододержателе по скользящей посадке и закрепляется винтом 3.

Наиболее близкой по технической сущности и достигаемому эффекту к описываемому изобретению является горелка, предназначенная для подводной плазменно-дуговой резки, содержащая корпус с укрепленным в нем соплом, образующим камеру формирования дуги, электрододержатель, а также сильфом, расположенный концентрично электроду, установленному с возможностью осевого перемещения, и торцом жестко связанный с корпусом горелки, а верхним торцом с нерабочим торцом электрода 4.

Однако в этих горелках 3},4 изменение величины тока режущей дуги, обусловленное изменением толщины разрезаемого материала, связано с необходимостью или уменьщения расстояния от конца электрода до среза сопла горелки, или с изменением диаметра сопла, формирующего плазменную дугу. Эти наладочные операции, выполняемые вручную, требуют повыщенной квалификации оператора, а также обусловливают снижение производительности выполнения резательных работ. Кроме того, изменение расстояния от конца электрода до среза сопла горелки вручную не гарантирует отсутствия двойного дугообразования при изменении параметров режима.

Цель изобретения - повышение производительности и качества резки путем автоматического изменения расстояния от конца электрода до среза сопла горелки при изменении режима горения дуги и повыщения долговечности сопла горелки путем устранения двойного дугообразования.

Это достигается тем, что предлагаемая горелка для плазменно-дуговой резки, содержащая корпус с укрепленным в нем соплом, образующим камеру формирования дуги, электрододержатель, а также сильфон, расположенный концентрично электроду, установленному с возможностью осевого перемещения, и одним торцом жестко связанный с корпусом горелки, снабжена трубкой, соединяющей полость камеры формирования дуги с герметизированной полостью сильфона, размещенного в корпусе горелки, при этом сильфон герметично соединен с корпусом торцом, наиболее удаленным от рабочего торца горелки, а вторым торцом жестко и герметично соединен с нерабочим торцом электрододержателя.

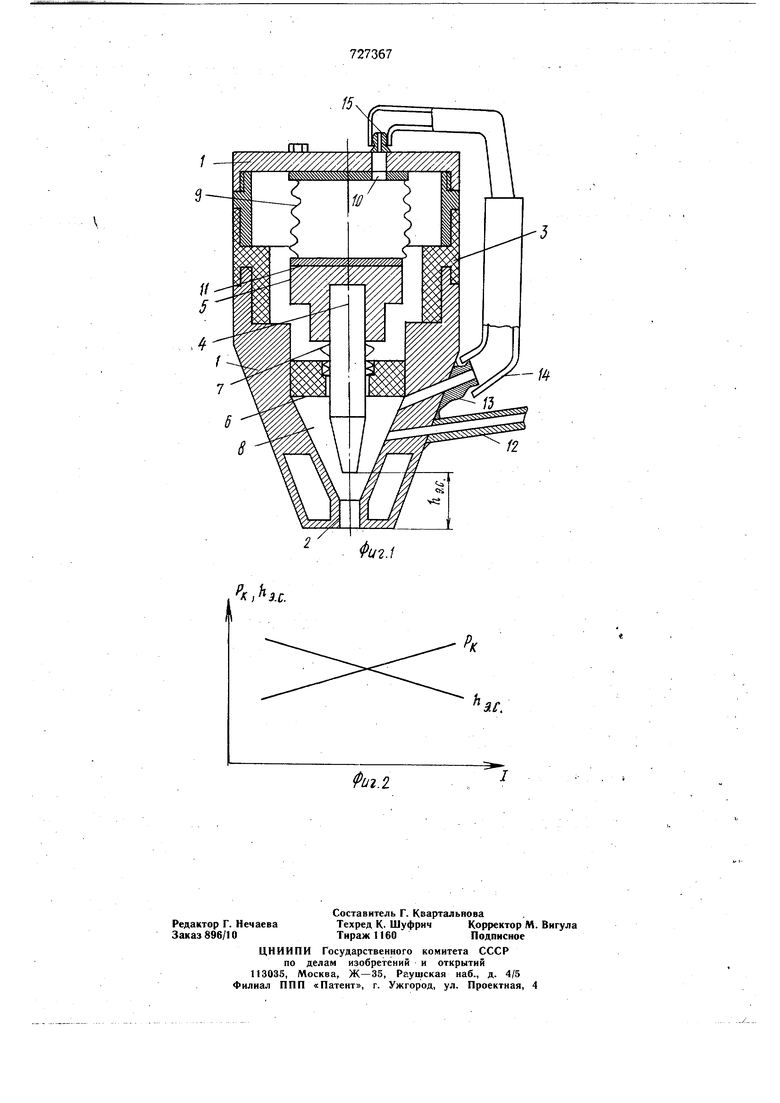

На фиг. 1 изображена предлагаемая горелка, продольный разрез; на фиг. 2 приведены графики, характеризующие влияние рабочего тока на изменение давления в камере формирования плазменной дуги и глубины расположения конца электрода.

Горелка содержит корпус 1 с соплом 2, на корпусе 1 укреплен изолятор 3. Неплавящийся электрод 4 установлен в электрододержателе 5. . Электрод 4 пропущен через отверстие направляющего кольца 6, а в отверстии кольца 6 установлено эластичное уплотнительное кольцо 7. Рабочий конец электрода 4 расположен в камере формирования плазменной дуги 8. Горелка снабжена сильфоном 9, имеющим фланцы 10 и 11. Фланцем 10 сильфон 9 жестко и герметично

связан с корпусом 1, а фланцем 11 с электрододержателем 5.

Через трубку 12 в камеру 8 подается плазмообразующий газ. Камера 8 сообщается с полостью сильфона посредством ниппеля 13, трубки 14 и ниппеля 15, укрепленного на корпусе 1.

В нерабочем состоянии горелки (ток / 0) давление в ее камере 8 и во внутренней полости сильфона равно атмосферному давлению и при этом сильфон максимально

сжат, т. е. глубина расположения конца электрода в сопле hj.c.- максимальна.

В камеру формирования плазменной дуги 8 через трубку 12 подают плазмообразующий газ и устанавливают в камере давление,

соответствующее данному расходу плазмообразующего газа. Между электродом 4, устанавливаемым в электрододержателе 5, и обрабатываемым изделием возбуждают плазменную дугу. При горении плазменной дуги давление в камере 8 возрастает по

0 сравнению с тем давлением, которое было установлено в ней до начала резки. Так как внутренняя полость сильфона 9 соединена с камерой формирования плазменной дуги 8, то повышение давления в этой камере обусловливает соответствующее повыщение давления во внутренней полости сильфона 9. При этом возрастание давления в полости сильфона обусловливает его удлинение, в результате чего расстояние Ьэ.с между электродом 4 и срезом сопла 2, формирующего

0 плазменную дугу, падает. Чем больше ток / режущей дуги, тем больше возрастает давление в камере формирования плазменной дуги 8 и во внутренней полости сильфона 9 и тем меньше глубина расположения конца электрода в сопле hjc, вследствие того, что электрод 4 за счет повышения давления в полости сильфона 9 подается вниз через уплотнительное направляющее кольцо 6.

Изолятор 3 жестко соединенный с верхней и нижней частями корпуса 1, изолирует

0 ИХ друг от друга.

Уменьшение тока / обусловливает снижение давления Рк в камере плазмотрона, что приводит к снижению давления во внутренней полости сильфона 9, а это обусловливает уменьщение его длины, при этом

возрастает глубина расположения конца электрода в сопле.

Таким образом,Всякое увеличение тока / приводит к уменьшению глубины расположения конца электрода в сопле, а уменьшеQ ние тока способствует увеличению этой глу- бины.

Вследствие того, что увеличение тока при данном расходе плазмообразующего газа и диаметре отверстия канала сопла, формирующего плазменную дугу, обусловливает уменьщение углубления электрода Ьэ.с.. то при этом отсутствует вероятность возникновения дугообразования, обусловливающего выход из строя сопла

плазмотрона. Увеличение расстояния Иэл, при уменьшении тока / способствует повышению напряжения на дуге, что приводит к повышению качества кромок реза.

Таким образом, предлагаемая горелка может быть эффективно использована как для резки больших толш,ин, выполнение которых связано с увеличением тока режущей дуги, так и для резки малых толщин, которые требуют уменьшения режущего тока, но поддержания на дуге достаточно высокого рабочего напряжения. В том и другом случае горелка обеспечивает высокую производительность обработки и гарантирует отсутствие разрушения канала сопла вследствие двойного дугообразования. При этом изменение рабочего тс/ка горелки обеспечивает автоматическую настройку режима работы.

Испытания предлагаемой горелки показали, что при ее использовании имеет место повышение производительности на 15 - 20% и обеспечивается отсутствие двойного дугообразования при изменении тока режущей дуги в широких пределах.

Формула изобретения

Горелка для плазменно-дуговой резки, содержащая корпус с укрепленным в нем соплом, образующим камеру формирования

дуги, электрододержатель, а также сильфон, расположенный концентрично электроду, установленному с возможностью осевого перемещения, и одним торцом жестко связанный с корпусом горелки, отличающаяся

J тем, что, с целью повышения производительности и качества резки путем автоматического изменения расстояния от конца электрода до среза сопла горелки при изменении режима горения дуги, повышения долговечности сопла горелки путем устранения двойного дугообразования, горелка снабжена трубкой, соединяющей полость камеры формирования дуги с герметизированной полостью сильфона, размещенного в корпусе горелки, .при этом сильфон герметично соединен с корпусом торцом, наиболее удаленным

5 от рабочего торца горелки, а вторым торцом жестко и герметично соединен с нерабочим торцом электрЪдодержателя.

Источники информации, принятые во внимание при экспертизе

0 № 273030, кл. В 23 К 9/16, 1968.

в среде азота. «Химическое и нефтяное машиностроение, 1969, № 12, с. 24 - 26.

К,з.с.

Авторы

Даты

1980-04-15—Публикация

1977-08-22—Подача