Изобретение относится к машиностроению. частности к испытанию и эксплуатации энергоустановок, а именно к устройствам для шумоглушения и нейтрализации выхлопных газов энергоустановок.

Целью изобретения является повышение эффективности.

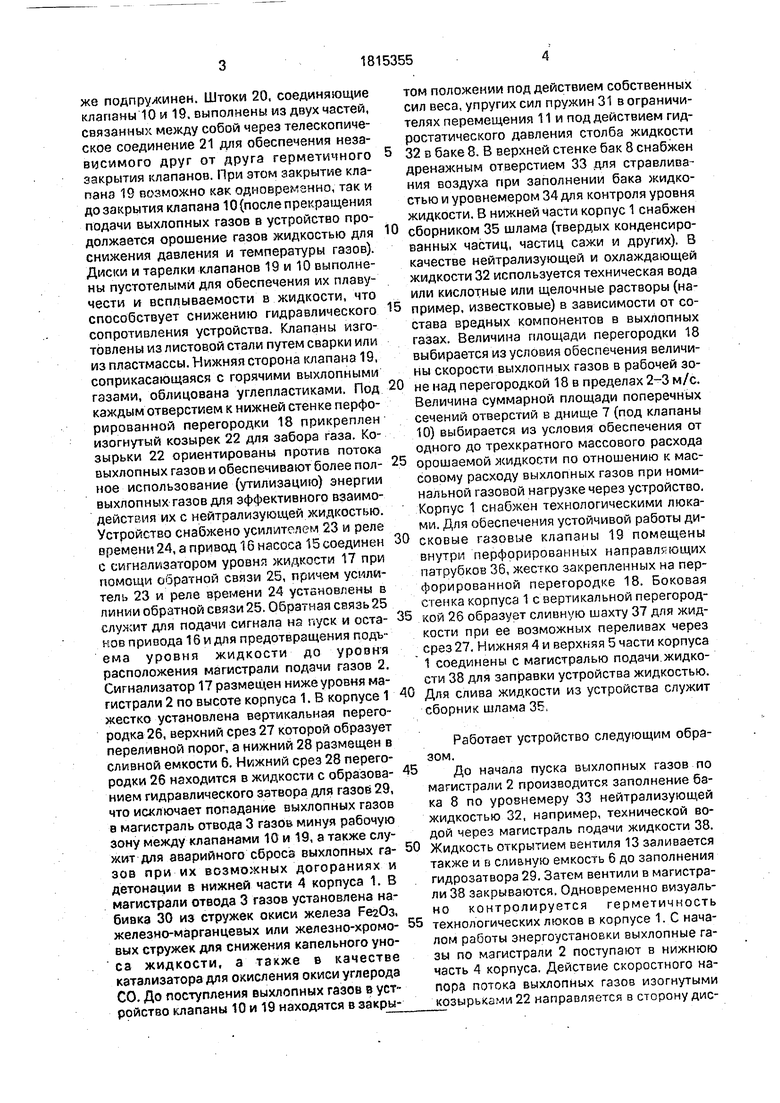

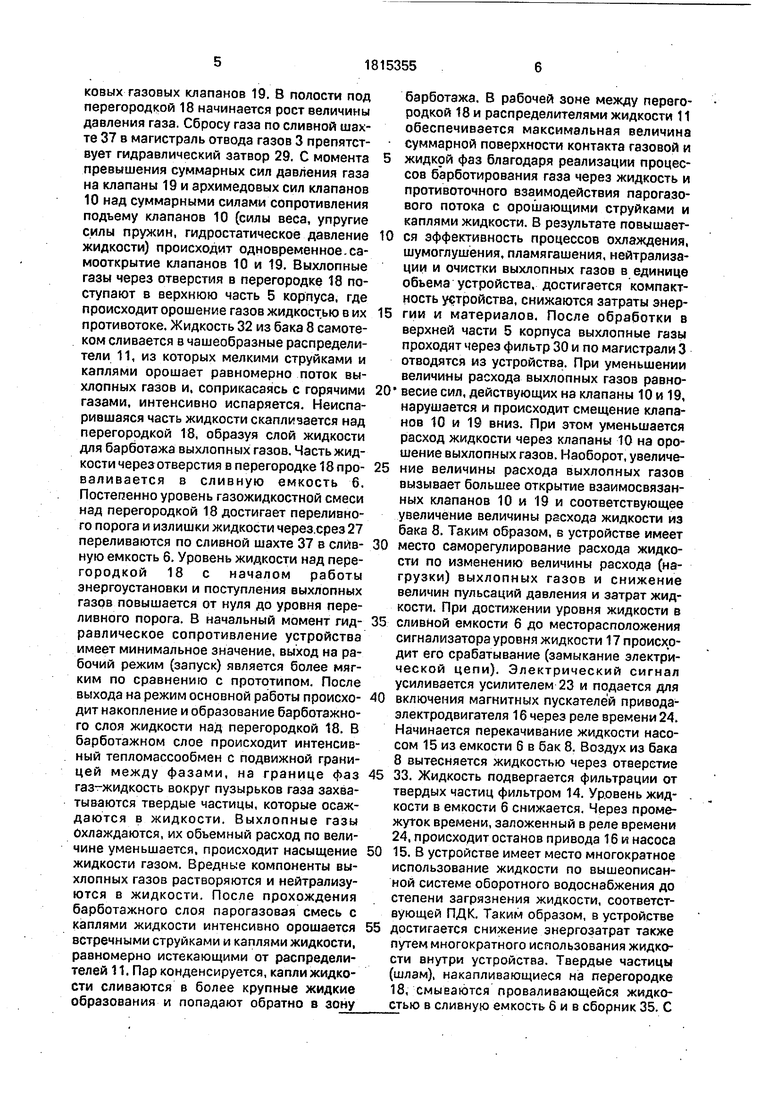

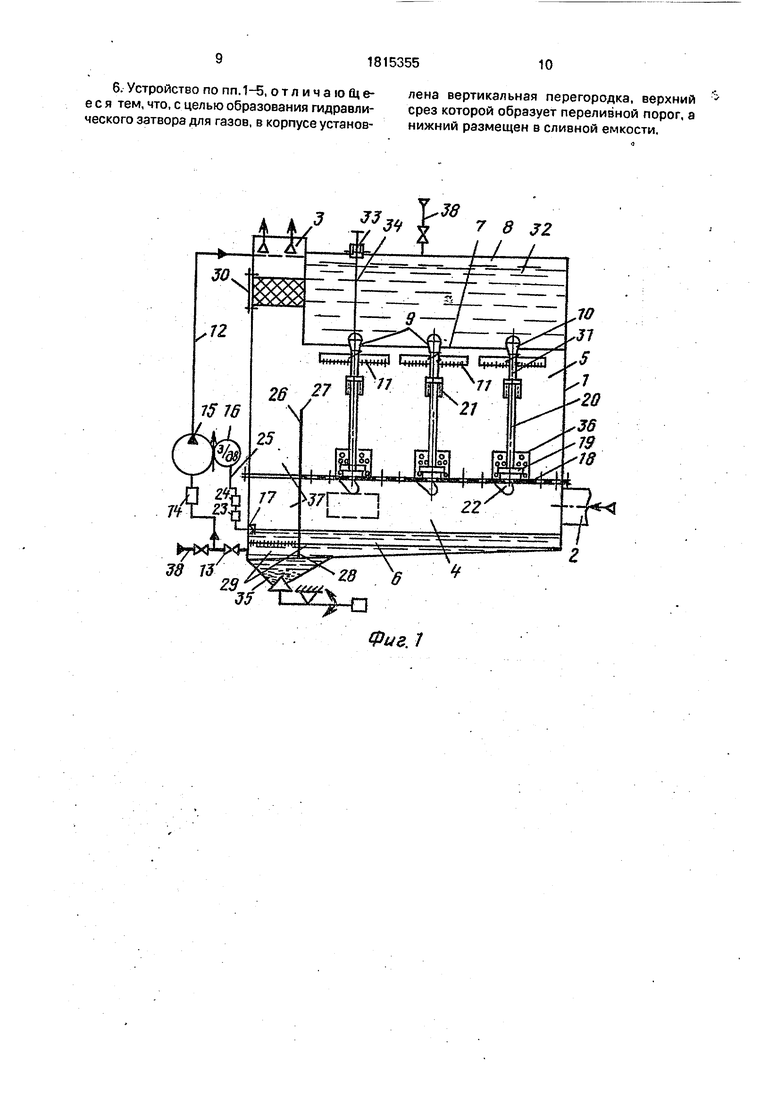

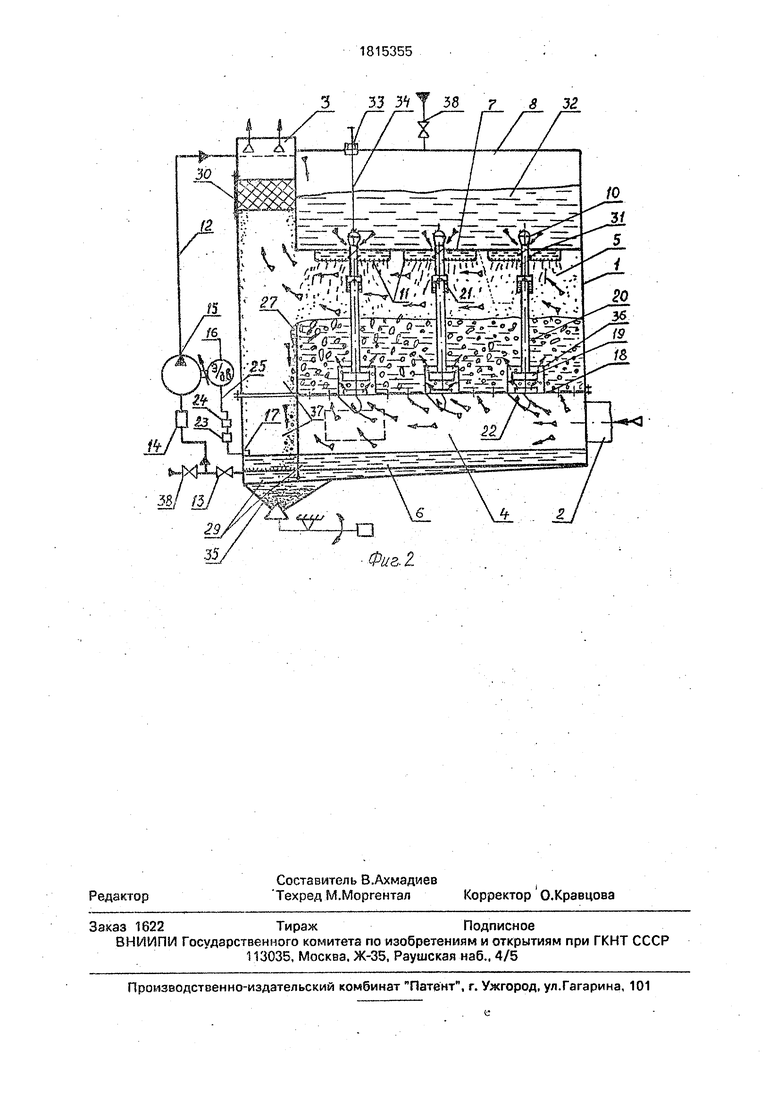

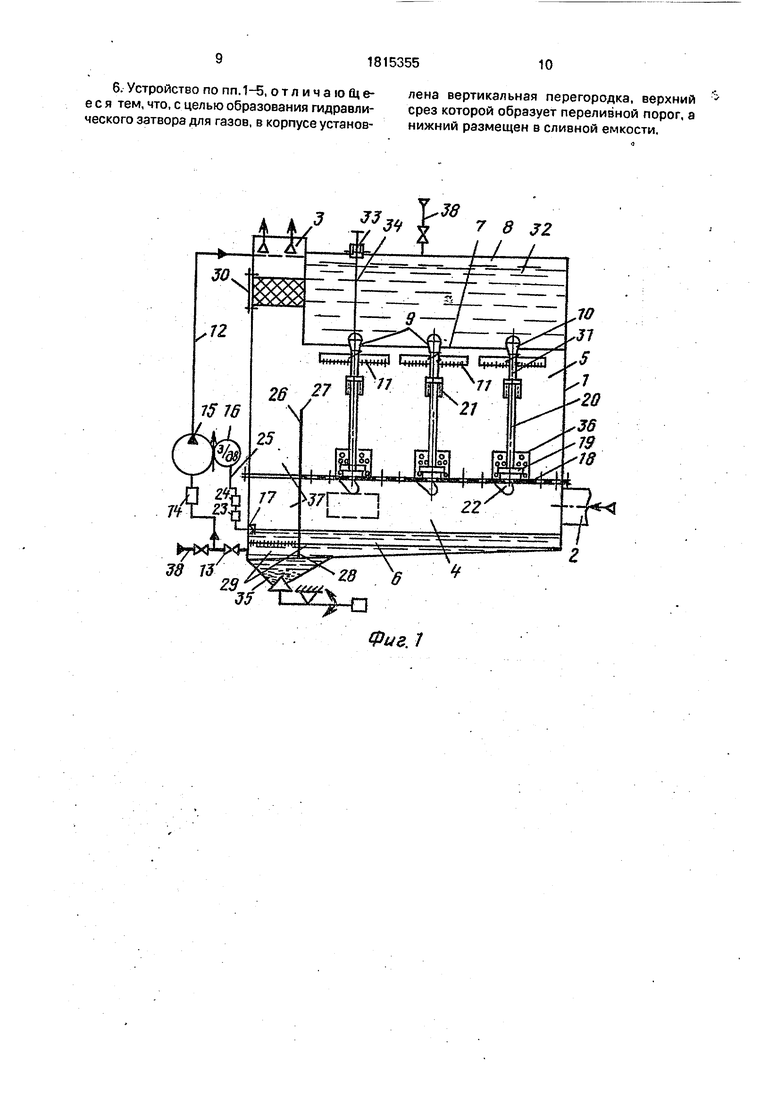

На фиг.1 показано предлагаемое устройство, продольный разрез; на фиг.25- устройство в рабочем положении.

Устройство содержит разъемный кор- .пус 1, связанный с магистралями подачи 2 и отвода 3 выхлопных газов и разделенный на нижнюю 4 и верхнюю 5 части. Нижняя часть 4 корпуса сообщена со сливной емкостью 6, а в верхней части 5 размещено днище 7, образующее со стенками корпуса бак 8 для нейтрализующей жидкости и выполненное со сливными отверстиями 9. В днище 7 установлены органы перекрытия 10 сливных отверстий 9, а под днищем установлены перфорированные распределители 11 жидкости. Емкость 6 с баком 8 связана через

магистраль 12, снабженную запорным элементом 13, фильтром 14 и насосом 15 с приводом-электродвигателем 16. В сливной емкости б вмонтирован сигнализатор уровня жидкости 17 (например, штатный датчик уровня жидкости ДУЖЕ-200М).В разъеме, корпуса 1 между его верхней 5 и нижней 4 частями жестко установлена перфорированная перегородка 18, в отверстиях которой размещены перекрывающие их дисковые газовые клапаны 19. Органы перекрытия 10 сливных отверстий 9 выполнены в виде тарельчатых клапанов. Каждый дисковый газовый клапан 19 размещен на общем штоке 20 с одним из тарельчатых клапанов 10. Магистраль 2 подачи газов подключена к корпусуниже перфорированной горизонтальной перегородки 18. Перфорированные распределители жидкости 11 выполнены в виде чашеобразных элементов, каждый из которых выполнен охватывающим шток 20 клапанов 10 и 19 и установлен в виде ограничителя их перемещения, а так(Л

С

09

СЛ Ы СП

же подпружинен. Штоки 20, соединяющие клапаны 10 и 19. выполнены из двух частей, связанных между собой через телескопическое соединение 21 для обеспечения независимого друг от друга герметичного закрытия клапанов. При этом закрытие клапане 19 возможно как одновременно, так и до закрытия клапана 10 (после прекращения подачи выхлопных газов в устройство продолжается орошение газов жидкостью для снижения давления и температуры газов). Диски и тарелки клапанов 19 и 10 выполнены пустотелыми для обеспечения их плавучести и всплываемости в жидкости, что способствует снижению гидравлического сопротивления устройства. Клапаны изготовлены из листовой стали путем сварки или из пластмассы. Нижняя сторона клапана 19, соприкасающаяся с горячими выхлопными газами, облицована углепластиками. Под каждым отверстием к нижней стенке перфорированной перегородки 18 прикреплен изогнутый козырек 22 для забора газа. Козырьки 22 ориентированы против потока выхлопных газов и обеспечивают более полное использование (утилизацию) энергии выхлопных газов для эффективного взаимодействия их с нейтрализующей жидкостью. Устройство снабжено усилителем 23 и репе времени 24, а привод 16 насоса 15 соединен с сигнализатором уровня жидкости 17 при помощи обратной связи 25, причем усмли- тели 23 и реле времени 24 установлены в линии обратной связи 25. Обратная связь 25 служит для подачи сигнала на пуск и останов привода 1 б и для предотвращения прдь- ема уровня жидкости до уровня расположения магистрали подачи газов 2. Сигнализатор 17 размещен ниже уровня магистрали 2 по высоте корпуса 1. В корпусе 1 жестко установлена вертикальная перегородка 26, верхний срез 27 которой образует переливной порог, а нижний 28 размещен в сливной емкости 6. Нижний срез 28 перегородки 26 находится в жидкости с образованием гидравлического затвора для газое 29, что исключает попадание выхлопных газов в магистраль отвода 3 газов минуя рабочую зону между клапанами 10 и 19, а также служит для аварийного сброса выхлопных газов при их возможных догораниях и детонации в нижней части 4 корпуса 1. В магистрали отвода 3 газов установлена на- биака 30 из стружек окиси железа РеаОз, железно-марганцевых или железно-хромовых стружек для снижения капельного уноса жидкости, а также в качестве катализатора для окисления окиси углерода СО. До поступления выхлопных газов в устройство клапаны 10 и 19 находятся в закрытом положении под действием собственных сил веса, упругих сил пружин 31 в ограничителях перемещения 11 и под действием гидростатического давления столба жидкости

32 в баке 8. В верхней стенке бак 8 снабжен дренажным отверстием 33 для стравлива- ния воздуха при заполнении бака жидкостью и уровнемером 34 для контроля уровня жидкости. В нижней части корпус 1 снабжен

сборником 35 шлама (твердых конденсированных частиц, частиц сажи и других). В качестве нейтрализующей и охлаждающей жидкости 32 используется техническая вода или кислотные или щелочные растворы (например, известковые) в зависимости от состава вредных компонентов в выхлопных газах. Величина площади перегородки 18 выбирается из условия обеспечения величины скорости выхлопных газов в рабочей зоне над перегородкой 18 в пределах 2-3 м/с. Величина суммарной площади поперечных сечений отверстий в днище 7 (под клапаны 10) выбирается из условия обеспечения от одного до трехкратного массового расхода

орошаемой жидкости по отношению к массовому расходу выхлопных газов при номинальной газовой нагрузке через устройство. Корпус 1 снабжен технологическими люками. Для обеспечения устойчивой работы дисковые газовые клапаны 19 помещены внутри перфорированных направляющих патрубков 36, жестко закрепленных на перфорированной перегородке 18. Боковая стенка корпуса 1 с вертикальной перегородкой 26 образует сливную шахту 37 для жидкости при ее возможных переливах через срез 27. Нижняя 4 и верхняя 5 части корпуса 1 соединены с магистралью подачи, жидкости 38 для заправки устройства жидкостью.

Для слива жидкости из устройства служит сборник шлама 35,

Работает устройство следующим образом.

До начала пуска выхлопных газов по магистрали 2 производится заполнение бака 8 по уровнемеру 33 нейтрализующей жидкостью 32, например, технической водой через магистраль подачи жидкости 38.

Жидкость открытием вентиля 13 заливается также и в сливную емкость 6 до заполнения гидрозатвора 29. Затем вентили в магистрали 38 закрываются. Одновременно визуально контролируется герметичность

технологических люков в корпусе 1. С началом работы энергоустановки выхлопные газы по магистрали 2 поступают в нижнюю часть 4 корпуса. Действие скоростного напора потока выхлопных газов изогнутыми козырьками 22 направляется в сторону дисковых газовых клапанов 19. В полости под перегородкой 18 начинается рост величины давления газа. Сбросу газа по сливной шахте 37 в магистраль отвода газов 3 препятствует гидравлический затвор 29. С момента превышения суммарных сил давления газа на клапаны 19 и архимедовых сил клапанов 10 над суммарными силами сопротивления подъему клапанов 10 (силы веса, упругие силы пружин, гидростатическое давление жидкости) происходит одновременное.самооткрытие клапанов 10 и 19. Выхлопные газы через отверстия в перегородке 18 поступают в верхнюю часть 5 корпуса, где происходит орошение газов жидкостью в их противотоке. Жидкость 32 из бака 8 самотеком сливается в чашеобразные распределители 11, из которых мелкими струйками и каплями орошает равномерно поток выхлопных газов и, соприкасаясь с горячими газами, интенсивно испаряется. Неиспарившаяся часть жидкости скапливается над перегородкой 18, образуя слой жидкости для барботажа выхлопных газов. Часть жидкости через отверстия в перегородке 18 про- валивается в сливную емкость 6. Постепенно уровень газожидкостной смеси над перегородкой 18 достигает переливного порога и излишки жидкости через.срез 27 переливаются по сливной шахте 37 в сливную емкость 6. Уровень жидкости над перегородкой 18 с началом работы энергоустановки и поступления выхлопных газов повышается от нуля до уровня переливного порога. В начальный момент гидравлическое сопротивление устройства имеет минимальное значение, выход на рабочий режим (запуск) является более мягким по сравнению с прототипом. После выхода на режим основной работы происходит накопление и образование барботажно- го слоя жидкости над перегородкой 18. В барботажном слое происходит интенсивный тепломассообмен с подвижной границей между фазами, на границе фаз газ-жидкость вокруг пузырьков газа захватываются твердые частицы, которые осаждаются в жидкости. Выхлопные газы Охлаждаются, их объемный расход по величине уменьшается, происходит насыщение жидкости газом. Вредные компоненты выхлопных газов растворяются и нейтрализуются в жидкости. После прохождения барботажного слоя парогазовая смесь с каплями жидкости интенсивно орошается встречными струйками и каплями жидкости, равномерно истекающими от распределителей 11. Пар конденсируется, капли жидкости сливаются в более крупные жидкие образования и попадают обратно в зону

барботажа. В рабочей зоне между перегородкой 18 и распределителями жидкости 11 обеспечивается максимальная величина суммарной поверхности контакта газовой и 5 жидкой фаз благодаря реализации процессов барботирования газа через жидкость и противоточного взаимодействия парогазо- вого потока с орошающими струйками и каплями жидкости. В результате повышает0 ся эффективность процессов охлаждения, шумоглушения, пламягашения, нейтрализации и очистки выхлопных газов в единице объема устройства, достигается компактность устройства, снижаются затраты энер5 гии и материалов. После обработки в верхней части 5 корпуса выхлопные газы проходят через фильтр 30 и по магистрали 3 отводятся из устройства. При уменьшении величины расхода выхлопных газов равно0 весне сил, действующих на клапаны 10 и 19, нарушается и происходит смещение клапанов 10 и 19 вниз. При этом уменьшается расход жидкости через клапаны 10 на орошение выхлопных газов. Наоборот, увеличе5 ние величины расхода выхлопных газов вызывает большее открытие взаимосвязанных клапанов 10 и 19 и соответствующее увеличение величины расхода жидкости из бака 8. Таким образом, в устройстве имеет

0 место саморегулирование расхода жидкости по изменению величины расхода (нагрузки) выхлопных газов и снижение величин пульсаций давления и затрат жидкости. При достижении уровня жидкости в

5 сливной емкости 6 до месторасположения сигнализатора уровня жидкости 17 происходит его срабатывание (замыкание электрической цепи). Электрический сигнал усиливается усилителем 23 и подается для

0 включения магнитных пускателей привода- электродвигателя 16 через реле времени 24. Начинается перекачивание жидкости насосом 15 из емкости 6 в бак 8. Воздух из бака 8 вытесняется жидкостью через отверстие

5 33. Жидкость подвергается фильтрации от твердых частиц фильтром 14. Уровень жидкости в емкости 6 снижается. Через промежуток времени, заложенный в реле времени 24, происходит останов привода 16 и насоса

0 15. В устройстве имеет место многократное использование жидкости по вышеописанной системе оборотного водоснабжения до степени загрязнения жидкости, соответствующей ПДК. Таким образом, в устройстве

5 достигается снижение энергозатрат также путем многократного использования жидкости внутри устройства. Твердые частицы (шлам), накапливающиеся на перегородке 18, смываются проваливающейся жидкостью в сливную емкость бив сборник 35. С

прекращением подачи выхлопных газов давление газа в нижней части 4 корпуса 1 снижается до атмосферного. Одновременно происходит самозакрытие клапанов 19. Ввиду наличия телескопических соединений 21 самозакрытие клапанов 10 происходит позже по времени, благодаря чему в устройстве продолжительность подачи жидкости на орошение газов по времени превы- шает продолжительность подачи выхлопных газов. После самозакрытмя клапанов 10 продолжается истечение остатков жидкости из чашеобразных распределителей 11 и орошение выхлопных газов, что способствует повышению безопасности работы устройства. При загрязнении жидкости до норм, превышающих или близких к ПДК вредных компонентов, производится слив всей жидкости в емкость 6. Через сборник 35 сначала разгружают шлам в специальные герметичные сосуды, затем сливают сточные воды. Слив жидкости из бака 8 производится принудительным подъемом одного из клапанов 10, например, с помощью уровнемера 34. Фильтр 14 периодически очищается от твердых частиц. Конструкция устройства позволяет надежно и безопасно произвести шумоглушение и нейтрализацию выхлопных газов энергоустановок со скачкообразным изменением величины расхода газов, с частыми повторными пусками и остановами энергоустановок. Пульсации давления газа и вибрация конструкции устройства исключаются благодаря наличию подвижных клапанов 10 и 19, соединенных между собой с возможностью перемещения друг относительно друга (телескопическое соединение).

Для изготовления устройства не требуется новых.уникальных материалов и разработки новой технологии, Работа устройства производится .в автоматизированном режиме.

Отличительные признаки устройства существенны, обладают новизной и обеспечивают достижение положительного эффекта, указанного в цели. В настоящее время неизвестно наличие технических решений, эквивалентных предлагаемому устройству.

В качестве базового объекта выбран прототип. Ориентировочный ожидаемый экономический эффект от использования изобретения подсчитывается, основываясь на методике Определение экономической эффективности использования в народном хозяйстве новой техники изобретений и рационализаторских предложений и ориентировочно составляет t00000 руб. в год за счет повышения эффективности шумоглу- шения, нейтрализации, очистки и утилиза ции энергии выхлопных газов в единице объема устройства.

Внедрение устройства запланировано по хоздоговорному плану на заводе Аван- гард MOM.

Формула изобретения

1. Устройство для шумоглушения и нейтрализации выхлопных газов энергоустановок, содержащее разъемный корпус, связанный с магистралями подачи и отвода газов и разделенный на нижнюю и верхнюю части, из которых нижняя часть сообщена со Сливной емкостью, имеющей сигнализатор

уровня жидкости, а в верхней части размещено днище, образующее со стенками бак для нейтрализующей жидкости и выполненное со сливными отверстиями, органы перекрытия сливных отверстий в днище,

перфорированные распределители жидкости, установленные под днищем, и магистраль, связывающую сливную емкость с баком и снабженную запорным элементом, фильтром и насосом с приводом, о т л и ч аю щ е е с я тем, что, с целью повышения эффективности, в разъеме корпуса между верхней и нижней частями установлена перфорированная перегородка, в отверстиях которой размещены перекрывающие их дисковые газовые клапаны, органы перекрытия сливных отверстий выполнены в виде тарельчатых клапанов, каждый дисковый га- зозый клапан установлен на общем штоке с одним из тарельчатых клапанов, магистраль

подачи газов подключена к корпусу ниже перфорированной горизонтальной перегородки, а перфорированные распределители жидкости выполнены в виде чашеобразных элементов, каждый из которых выполнен охватывающим общий шток клапанов и установлен в виде ограничителя их перемещения,

2. Устройство по п.1, от л ича ю щее- с я тем, что общий шток клапанов выполнен из двух частей, связанных между собой через телескопическое соединение.

3. Устройство по пп.1 и 2, отличаю щ е- е с я тем, что диски и тарелки клапанов выполнены пустотелыми.

4. Устройство по пп.1-3, отличающееся тем, что под каждым отверстием к нижней стенке перфорированной перегородки прикреплен изогнутый козырек для забора газа.

5. Устройство по пп.1-4, о т л и ч а ю щ е- е с я тем, что оно снабжено усилителем и реле времени, а привод насоса соединен с сигнализатором уровня при помощи обратной связи, причем усилитель и реле времени установлены в последней.

6. Устройство по пп. 1-5, о т л и ч а ю Щ е- е с я тем, что, с целью образования гидравлического затвора для газов, в корпусе установлена вертикальная перегородка, верхний срез которой образует переливной порог, а нижний размещен в сливной емкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО СОСТАВА | 1998 |

|

RU2152267C1 |

| Маслосистема редуктора вертолёта с резервированием контуров смазки и охлаждения | 2017 |

|

RU2652867C1 |

| ГИДРОЗАМОК | 1992 |

|

RU2016272C1 |

| УСТРОЙСТВО ДЛЯ КРАШЕНИЯ И ОТДЕЛКИ ТКАНИ | 1990 |

|

RU2045589C1 |

| КОМБИНИРОВАННАЯ СИСТЕМА НЕЙТРАЛИЗАЦИИ ОТРАБОТАННЫХ ГАЗОВ ТРАНСПОРТНЫХ СРЕДСТВ | 1998 |

|

RU2135786C1 |

| СИЛОВАЯ УСТАНОВКА С ИЗОЛИРОВАННОЙ КАМЕРОЙ | 2000 |

|

RU2187005C2 |

| ТУАЛЕТНЫЙ КОМПЛЕКС | 2010 |

|

RU2486089C2 |

| Опрыскиватель | 1991 |

|

SU1792278A3 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 1990 |

|

RU2013540C1 |

| МНОГОФУНКЦИОНАЛЬНОЕ УСТРОЙСТВО ДЛЯ СЕЛЕКТИВНОЙ ОЧИСТКИ И РАЗДЕЛЕНИЯ ПОТОКОВ ОТРАБОТАННЫХ И ВЫХЛОПНЫХ ГАЗОВ | 2000 |

|

RU2172848C1 |

Использование: устройства для шумог- лушения и нейтрализации потока выхлопных газов. Сущность изобретения: в разъеме корпуса между верхней и нижней частями установлена перфорированная перегородка, в отверстиях которой размещены перекрывающие их дисковые газовые клапаны, органы перекрытия сливных отверстий выполнены в виде тарельчатых клапанов, каждый дисковый газовый клапан установлен на общем штоке с одним из тарельчатых клапанов, магистраль подачи газов подключена к корпусу ниже перфорированной горизонтальной перегородки, а перфорированные распределители жидкое™ выполнены в виде чашеобразных элементов, каждый из которых выполнен охватывающим общий шток клапанов и установлен в виде ограничителя их перемещения. 5 з.п. ф-лы, 2 ил.

Фиг. 1

| Формирователь напряжения записи для запоминающего устройства | 1988 |

|

SU1550580A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

Авторы

Даты

1993-05-15—Публикация

1990-06-18—Подача