Изобретение относится к измерениям в машиностроении, в частности к методам оценки значения износа режущих .кромок инструмента.

Цель изобретения - повышение точности и достоверности определения износа режущих кромок инструмента.

Заявляемый способ основан на следующих экспериментальных предпосылках. При обработке неизношенным лезвийным инструментом особенностью образующихся неровностей является наличие в профиле неровностей мощной составляющей, которая обусловлена кинематикой процесса и геометрией режущих кромок инструмента. При этом профиль представляет собой узкополосную случайную функцию, у которой i спектральная плотность сосредоточена в сравнительно узком интервале частот. Таким образом можно указать такой интервал (полосу) частот A f fь - fа в спектре, в котором будет сосредоточена подавляющая часть мощности профиля, например, не менее 90-95%. Такой интервал частот fa...fb спектра можно называть эффективной полосой Дтэфф., а его изменение рассматривать в качестве критерия износа режущих кромок инструмента.

со

«„и

XI

IV

)c(f)d(f) (0,9...0,95)0

fa .

Д fэфф. f b - f a .

При-износе режущих кромок инструмента в профиле неровностей появляются новые составляющие (низкочастотные и высокочастотные), обусловленные изменениямигеометрий режущих кромок, изменениями режима колебаний системы СПИД, упругих и пластических деформаций и т.д. Такие изменения профиля происходят всегда и они сопровождаются изменением эффективной полосы частот Дтэфф. профиля неровностей,

Предлагаемый способ определения износа режущих кромок инструмента заклю- чается в следующем.

Новым неизношенным приработанным режущим инструментом обрабатывают поверхность детали, измеряют шероховатость обработанной поверхности, определяют плотность спектра мощности профиля, определяют эффективную полосу частот профиля неровностей, в которой содержится, например, 95% мощности профиля.

Для определения износа инструмента, в любой момент его использования, повторяют все перечисленные операции по нахождению эффективной полосы частот .спектра для текущего состояния режущих кромок. О степени износа инструмента судят по разности значений эффективной полосы частот спектра профиля неровностей.

Пример реализации способа. Применение предлагаемого способа рассматривается на примере определения зависимости износа режущих кромок токарных проходных резцов (геометрия резцов: /) 45; р а 10; радиус при вершине г 1 мм), оснащенных твердым сплавом ТТ10К8Б и эффективной полосы частот спектра профиля неровностей.

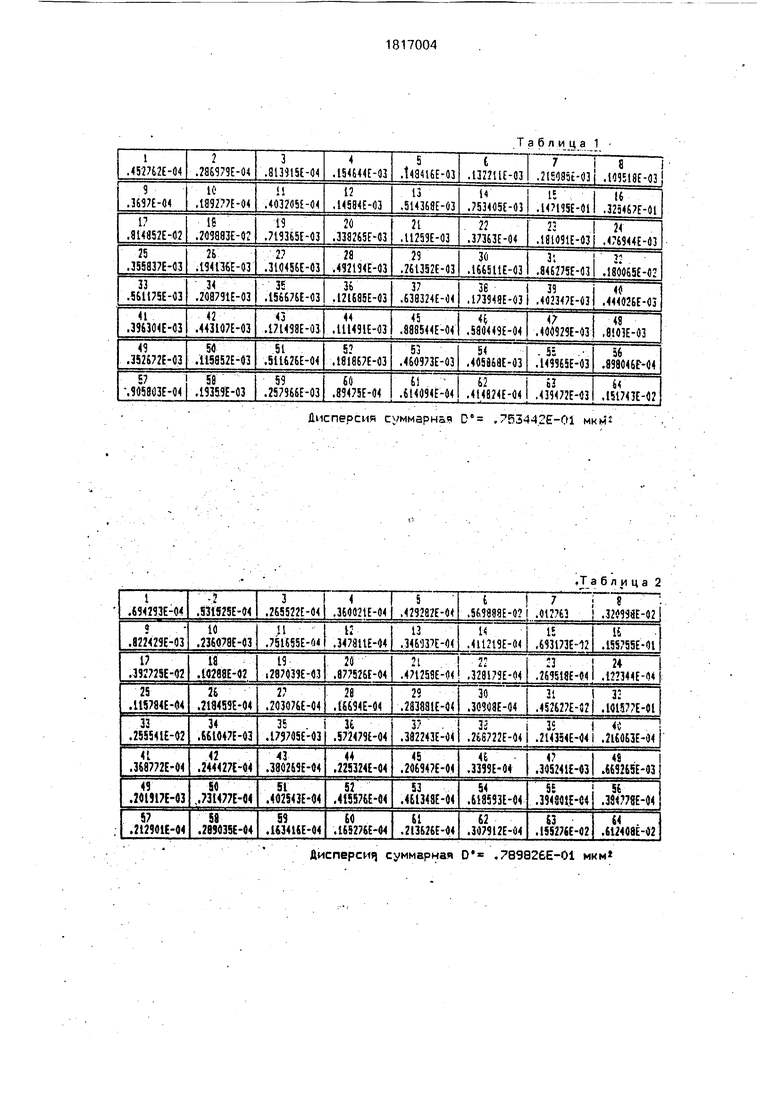

Обрабатывались в центрах, жесткие детали из стали 45 из одной заготовки с твердостью НВ 200...210 на токарном станке мод.16К20 при следующих режимах резания: скорость резания V 155 м/мин; подача S - 0,08 мм/об, глубина резания t 0,5 мм. Износ режущих кромок резцов Нэп по задней поверхности измерялся с помощью большого инструментального микроскопа БМИ-1Ц с цифровым отсчетом (дискретность отсчета 0,001 мм). Шероховатость обработанных поверхностей измерялась профилометром-профилографом модели 252. который через анаяого-цифро- вой преобразователь и устройство сопряжения связан с ПЭВМ Электроника 85. Профили неровностей в виде дискретных

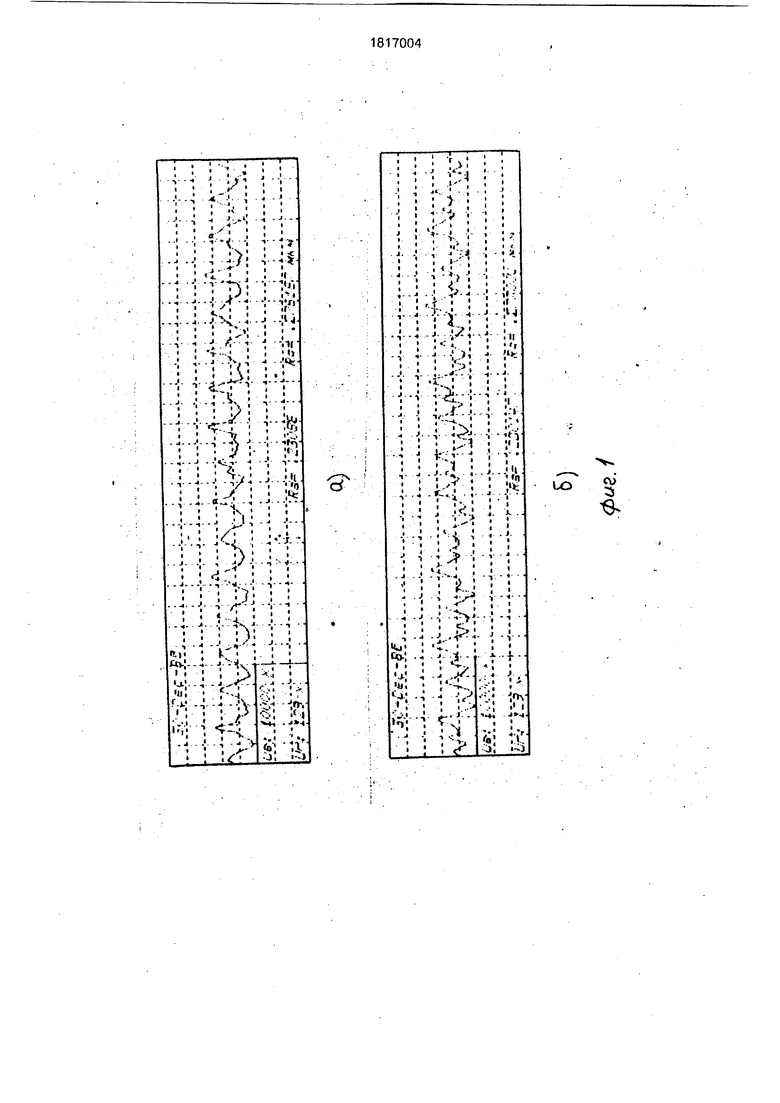

последовательностей вводились в оперативную память ЭВМ. При обработке деталей определялось значение износа резцов и измерялись профили шероховатости, обработанных этим инструментом, поверхностей. На рисунке 1 представлены отдельные профилограммы поверхностных неро вно- стей, полученных при обработке неизношенным (а) и изношенным (б) инструментом

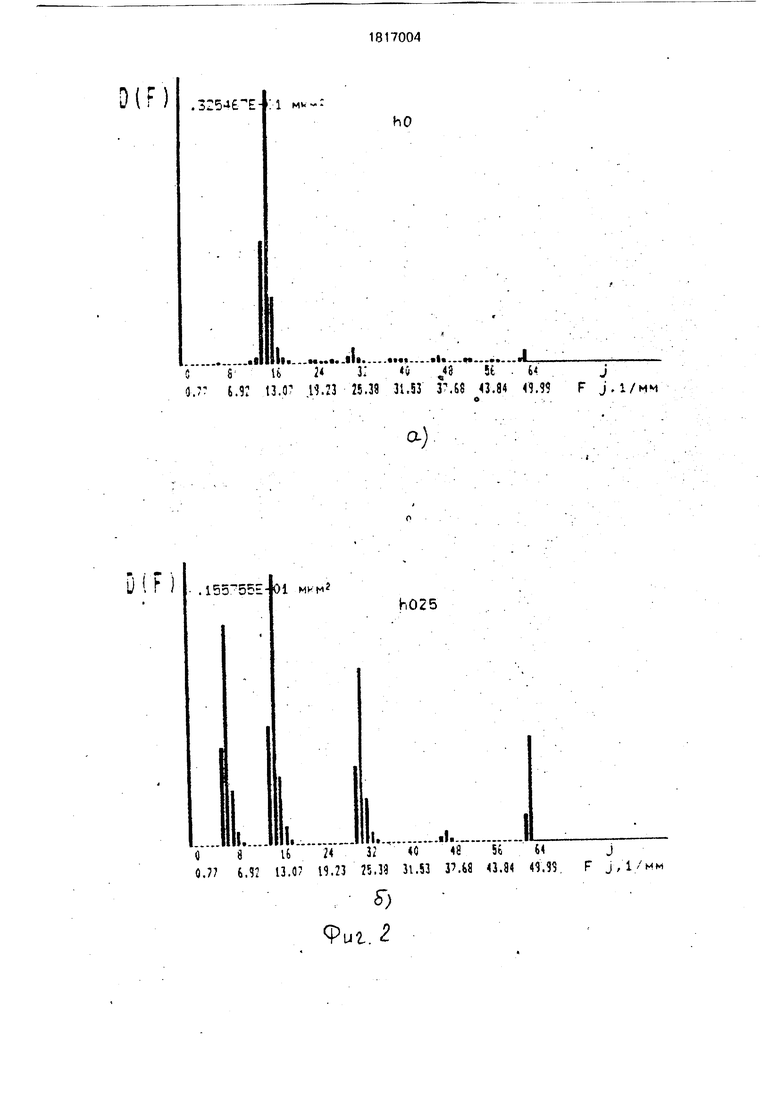

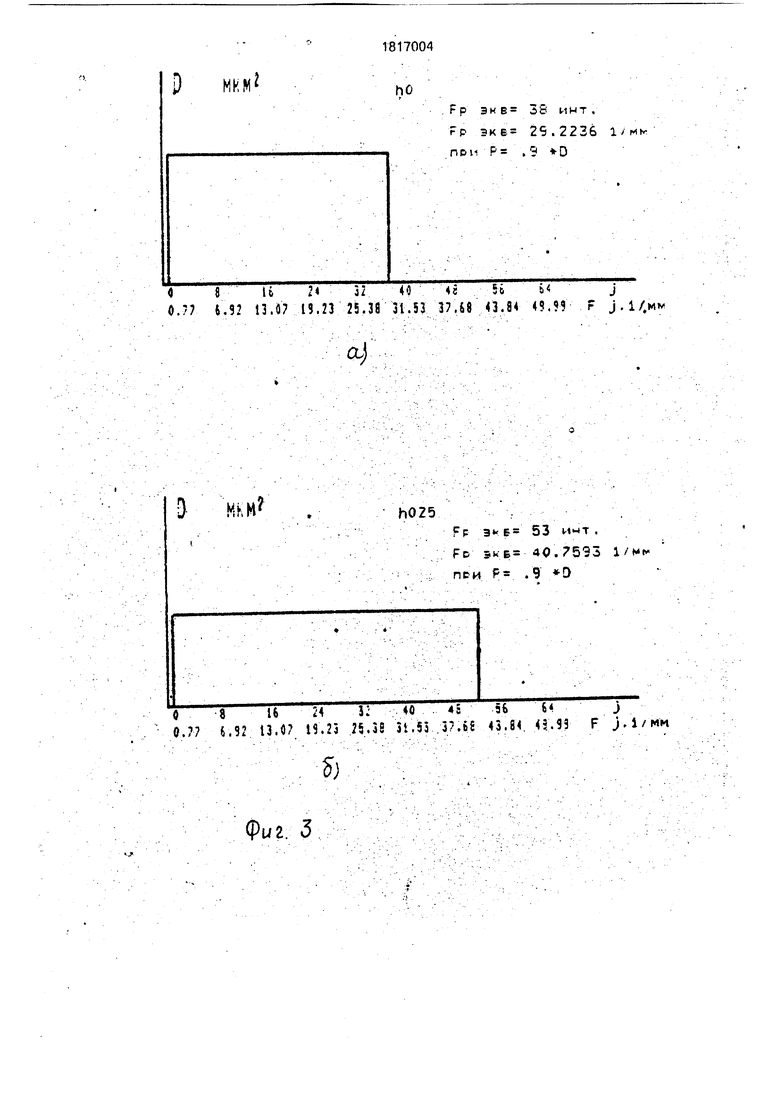

с износом h3n 0,23...0,25 мм. Значения параметра шероховатости Ra при обработке неизношенным и изношенным инструментом составили, соответственно 0,23 мкм и 0.22 мкм (изменение на 4.5%), значения дисперсии профиля D соответственно составили 0,075 мкм и 0,078 мкм (изменение на 5.3%), Определялась оценка функции ПСМ профиля неровностей, по которой определялось значение эффективной полосы частот спектра профиля Afэфф., учитывающей не менее 90% мощности профиля. На рисунке 2 представлены графики функций ПСМ профилей неровностей поверхностей, обработанных неизношенным (а) и изношенным (б) инструментом. Значения спектральной плотности на отдельных частотах приведены Для. неизношенного и изношенного инструмента в табл.1 и 2 соответственно.

Для представленных спектральных характеристик определялись параметры эф- фективно й полосы частот (рис.За,б), которые составили 29,1 (1 /мм) для неизношенного и 40,75 (1 /мм) для изношенного инструмента.

Изменение значения Дтэфф. при износе режущих кромок до значения han 0,25 мм составили 11,53 (1/мм) или 39,5%.

Таким образом, предлагаемый параметр Дтэфф. обеспечивает повышение

чувствительности на 35% по сравнению с нормируемым параметром шероховатости R3. Экспериментальные исследования проведенные для операций фрезерования, протягивания показали высокую эффективность этого способа. Главная область применения способа определения износа инструмента - обработка резанием на чистовых режимах.

Возможные пути реализации предлагаемого способа основываются на применении современных приборов для измерения шероховатости профильными методами, позволяющими выполнять измерения как на станке, так и вне станка.

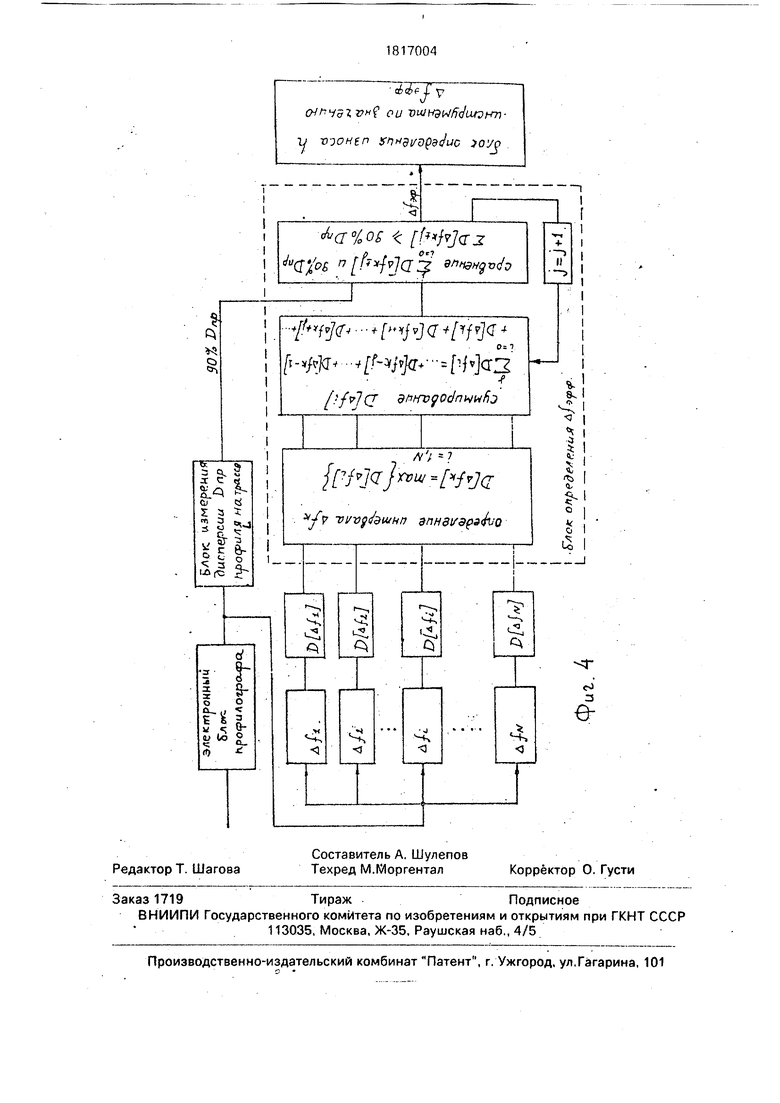

Для реализации способа определения износа предложено устройство, блок-схема которого, представлена на рис.4. Устройство подключено к аналоговому выходу электронного блока профилографа (поз. 1), к

которому одновременно подключены блок измерения дисперсии профиля на участке профиля L(2) и система полосовых фильтров (3) с центральными частотами fi,f2,...,fn и одинаковой у всех узкой полосой пропускания A f. К выходам каждого фильтра подключены блоки измерения дисперсии (мощности) (4) составляющих профиля с частотами Aft, которые в свою- очередь подключены к блоку (5) определения интервала Afk с максимальным значением дисперсии . Блок (6) предназначен для суммирования значений дисперсии составляющих профиля в интервале частот Afk и прилегающих к нему интервалах ..... Afk -.2, Afk -1, vAfk+.j,.A.fk .+.2-..vN,.:,; , ;. . ,.. ; /

Блок сравнения (7) подключен одновременно к выходу блока (6) и блока (2). На выходе блрка t) формируется значение А.ТЭФФ... которое передается на вход блока (8) определения износа инструмента по значе- ;ййю А{эфф.. Блок (8) может быть подключен, Например, к системе управления станка.

Работае-г устройство следующим образом. При измерений шероховатости поверхности обработанной детали с выхода .электронного блока профилографа (1) электрический сигнал постоянного тока, пропорциональный измеряемым неровностям профиля, подается на вход блока измерения дисперсий профиля (2), в котором определяется средняя дисперсия профиля и заданная ее часть, например 90%, передается на блок сравнения (7). Одновременно сигнал с блока () подается на систему полосовых фильтров (3), которые осуществляют спектральный анализ профиля неровностей.. В блоках(4) определяются дисперсии (мощности) выделенных спектральных составляющих. (Сумма дисперсий всех составляющих

профиля л , i 1,,,.n

дисперсии профиля, определяемой в блоке (2). В блоке (5) определяется тот интервал частот составляющих профиля, в котором значение дисперсии максимально. В окрестности этого интервала частот и определяется эффективная полоса спектра Дfэфф.. В

численно равна

блоке (6) производится суммирование (накопление) значений дисперсии в интервалах частот в окрестности интервала Afk, при этом число интервалов частот состав5 ляющих, дисперсии которых суммируются, увеличивается, а получающаяся сумма сравнивается в блоке (7) с 90% дисперсии профиля. Процесс накопления дисперсий спектральных составляющих профиля и

0 сравнения продолжается до тех пор, пока накопленная сумма будет не меньше заданной части (90%) дисперсии профиля 0Пр. Значение Аfэфф. получается как

5 AfSKM Y Afx(2j +1),

-. . fc

где Af - ширина полосы фильтр ое, (2j н-1) - число просуммированных интервалов частот. Значение Чэфф. передается в .блок (8), в

0 котором на основе заложенной в него зави- ; симости Дfэфф. от износа инструмента, определяется значение износа инструмента.

Положительный эффект от использова- ния предлагаемого способа заключается в

5 возможности повышения точности определения износа режущего инструмента, снижении затрат, связанных с преждевременной до выработки ресурса сменой инструмента.

0

Формула изобретения Способ определения износа режущих кромок инструмента, заключающийся в том, что обрабатывают поверхности де5 тали инструментом до его износа, а также при различных значениях его износа, и определяют после обработки детали пространственно-частотный спектр неровностей ее поверхностей и мощности

0 гармонических составляющих профиля шероховатости на участках спектра, с учетом которых судят об износе, отличающий- с я тем, что, с целью повышения точности, дополнительно определяют полосу частот

5 составляющих профиля шероховатости, суммарная мощность которых соответствует 90% мощности этого профиля, которую учитывают при определении износа.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения износа режущих кромок инструмента | 1988 |

|

SU1698701A1 |

| Способ диагностики состояния металлорежущего станка | 1990 |

|

SU1726204A2 |

| Устройство для определения износа инструмента | 1974 |

|

SU484939A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТОЙКОСТНЫХ ПАРАМЕТРОВ РЕЖУЩЕГО ИНСТРУМЕНТА | 2005 |

|

RU2298454C1 |

| Способ ультразвуковой механической обработки | 1982 |

|

SU1068236A1 |

| СПОСОБ ОЦЕНКИ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2541730C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТОЙКОСТНЫХ ПАРАМЕТРОВ ПОДВИЖНОГО И ВРАЩАЮЩЕГОСЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2005 |

|

RU2298455C1 |

| Способ определения износа режущего инструмента | 1988 |

|

SU1714458A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ РЕЖУЩЕГО МИКРОРЕЛЬЕФА ЭЛАСТИЧНОГО АБРАЗИВНОГО ИНСТРУМЕНТА | 2014 |

|

RU2561342C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 2001 |

|

RU2188939C1 |

Изобретение относится к измерениям в машиностроении. Цель изобретения повышение точности определения износа режущего инструмента при механообра- ботке. Износ режущих кромок определяют по изменению шероховатости поверхности, обработанной этим инструментом, для чего обрабатывают поверхности детали инструментом до его износа, а также при различных значениях его износа. Определяют пространственно-частотный спектр неровностей ее поверхностей и мощности гармонических составляющих профиля шероховатости на участках спектра. Дополнительно определяют полосу частот составляющих профиля шероховатости, суммарная мощность которых соответствует 90% мощности этого профиля, которую учитывают при определении износа. 2 табл., 4 ил.

Дисперсия суммарная D° .753442Е-01 мкмг

Дисперсии суммарная D .789S26E-01 мкм

.Та блица 2

Ј 01

W)OU8l

о « л

& асл

.

Л

vЈt v

с r

ГЧ °1 - J N, ол

cr. Tl

(S

Ut

J

Ol ГЛ

in

01

f-J

LSI

l rr

J rn

z

X

2

CZ IKJ

- i -

X

3 О

ГЧ1

СЛ

- .

:.

3

О

00

4 О

о

Јь

-п -. -.

Hw/ff d B tt SS H ЗГ$г Ј241 0 tl :Z64 0 9$ S 0 :t VZ 91 В 0

0 .6. d и а u -irt/T Ј69. 01 9.ч« aj

ХНИ ЈQ 346 dj

«w /T f d -.-ib 8. B E Bra tS H BE SZ ЈZ 61 a EI i O Г . 3 S .. : И - : J 1 .80

Q 6 d иаи H/I ЈZ2 5 axЈ d4 гни зЈ ане dj

frooasi

GZ04

iWH

OM

ги:нм С

Г у

CHnyatV OU VUJHdMfi / M HT у т -}онеп ynndi/Qpdduc )оуо

Ьа°/0оЈ t fafrjvz

Jud /DS п эпндндъ э

Oil

-+ f f fa- + ljv((l4

Ог

.

. -е

dftHvyodnwfo

3

3

5

C

L И

X

ij

&о

зff l 7

fFf Jvjnw -Л/г7 г

т 1/г $ /ди/нп эпнзхэрзЖий

«

Oil

Ог

V

8-.

Ч

3

г

5;

ъ

ь

о

v

о

«S

-Ј,

§

Д1

5

GV

4,

со

3

е

| Доброрез А,П..Шустер Л.Ш | |||

| Анализ закономерностей разномерного износа и шероховатости обработанной поверхности методом корреляции | |||

| В кн | |||

| Вопросы оптимизации процесса резания металлов | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-05-23—Публикация

1991-04-22—Подача