Изобретение относится к механической обработке на финишных операциях и может быть использовано в ра личных областях машиностроения при механической обработке на металлоре жущих станках для получения заданно регуляризованной поверхности обраба тываемой заготовки. Известны способы получения задан ной регуляризованной поверхности пу тем виброобкатывания: копирование или нарезание многозаходных винтовы канавок, которые представляют собой длительные технологические операции проводимые после финишной рперации точения или шлифования. При этом на пряженное состояние поверхности, радиусы закругления вершин и их рас пределение по высоте, как правило, различны и носят случайный характер распределения,что отрицательно сказы вается на эксплуатационных свойствах контактируемых поверхностей. Наложение ультразвуковых колебаний на режущий инструмейт улучшает процесс пластической деформации, ка чество формообразующей поверхности, снижает интенсивность удельного износа режущего инструмента, уменьшае интегральные и циклические значения усилия резания и глубину деформированного слоя. Известен способ механической обработки с сообщением инструменту или изделию продольных и крутильных ультразвуковых колебаний tl. Однако этот способ не позволяет получить заданной регуляризованной поверхности. Теория контактирования, трения и изнашивания твердых тел устанавливает связь между параметрами шероховатости и важнейшими эксплуатационными характеристиками различных контактируемых пар механизмов и мащин. Одной из важнейших закономерностей приработки шероховатых поверхностей является установление оптимальной равновесной шероховатости независимой .рт первонача.пьной, т.е. шероховатости, получеНной в процессе механической обработки или доводки поверхностей трения, когда последние распределены случайно по всему пе,риметру поверхности. Изучение особен ностей влияния шероховатости, качест ва формообразования обрабатываемой поверхности на трение и изнашивание контактируемых пар позволяет определить и прогнозировать величину равновесной шероховатости, а затем, из заданной равновесной шероховатости, определить и установить оптимальные режимы и виды механической обработки дли получелия заданных поверхностей контактируемвк пар .трения. Для уменьшения времени приработки сопряженных поверхностей пар трения, как правило, используют поверхности с одинаковыми высотными характеристиками или R, которые получают на основе обработки профилограмм заготовок, изготовленных в процессе механической обработки, например, путем шлифования, полирования, виброобкатыЕания и т.п. С21; Однако на эксплуатационные свойства поверхностей оказывают влияние не только высотные характеристики, но и закон распределения неровностей по высоте, коэффициент заполнения профиля, радиус закругления неровностей, шаг неровностей, регулярная . и случайная составляющие профиля и другие параметры. Цель изобретения - повышение эксплуатационных характеристик деталей за счет получения равновесной шероховатости и регуляризованной поверхности в виде многозаходных винтовых канавок на одной из поверхностей контактируемых пар трения (скольжения). Указанная цель достигается тем, что согласно способу механической обработки на финишных операциях, при котором на режущем инструменте возбуждают комплексные ультразвуковые колебательные смещения, продольные и крутильные, изменяют в процессе об-. работки значение величины отжимающей составляющей силы резания и объем пластической деформации обрабатываемого материала путем изменения соотношения амплитуд продольной и крутильной составляющих комплексных ультразвуковых колебаний с частотойj определяемой по формуле г Ур К 27(Rt S где ,Vp- заданная скорость резания, К - заданное целое число выступов многозаходных винтовых канавок в сечении заготовки; R - радиус окружности в сечении обрабатываемой детали за один оборот, мм; S - подача за один оборот, мм , (знак i характеризует нап правление захода винтовых канавок), Сущность способа базируется на особенностях динамики процесса реза-ния при ультразвуковых методах обработки металлов и приработки регуляризованных шероховатых поверхностей кинематических пар трения, например подшипников скольжения, при трении без смазки, т.е. при сухом трении и при жидкостном трении или граничном с относительно большими неровностями контактируемых поверхностей.. Процесс приработки сопряженных контактируемых поверхностей сопровождается сложными необратимыми явениями, протекающими в тонком поверхностном слое, связанными с изменением физико-механических и теплофизических свойств поверхностных слоев, их макро- и микрогеометрией. В результате приработки происходит пластическое деформирование, сглаживание и изнашивание наиболее выступающих неровностей, полученных при механической обработке, частичное или полное их уничтожение и установление новых неровностей, отличных от первоначальных по форме и разме- . рзм и образующих равновесную шероховатость.

Нагрузка с одной поверхности трения на другую передается не по всей номинальной площади контактируем1лх поверхностей, а лишь по соприкасающимся между собой вершинам,, образующим фактическую площадь контакта. При жидкостном или граничном трении поверхностей в нач:але приработки коВТактируемых пар вследствие разрыва масляной пленки происходит интенсивное деформирование и смятие отдельных выступов. По окончании приработки микровыступы приобретают более устойчивые размеры и формы, обеспечивающие увеличение фактической ПЛОЩЕ1ДИ контакта и наибольшую устойчивость масляной пленки. При этом понижаются среднее удельное авление и средняя температура на фактической площади касания, так как после завершения процесса приработки станавливается оптимальная (равновесная) шероховатость, при которой коэффициент трения или момент трения значительно уменьшаются.

Таким .образом, если такую равновесную оптимальную шероховатЬсть

придать регуляризованной поверхности, выполненной в виде многозаходных винтовых канавок с плавным радиусом закругления, получаемых непосредственно в процессе механической обработки на финишной операции, например точения, то величина износа и длительность приработки таких пар будут минимальными при улучшении эксплуатационных свойств поверхности. Это обусловлено тем, что как в процессе приработки, так и в процессе эксплуатации при значительных нагрузках образовываются ювенильные металлические поверхности в результате так называемого пленочного голодания (разрыва масляной пленки) , которые создают мостики схватывания за счет значительных удельных нагрузок с последующим их разрушешением, сопровождающимся образованием продуктов износа в виде Чешуи или металлической пыли.

Наличие многозаходных винтовых канавок с одной стороны способствует своевременному удалению продуктов износа, с другой - сравнительно быстрому восстановлению масляной пленки из-:за наличия масла в самых винтовых канавках. При этом размер и распределение пятен каждого из микровыступов, образующих фактическую площадь контакта при упругом деформировании, носят не случайный характер распределения по поверхности, а имеют регулярный закон распределения по вершинам (выступам) винтовых канавок. Причем ширину рабочей части выступов (вершин) винтовых канавок (без радиусов закругления) выбирают расчетным путем равной наибольшему диаметру пятен, образующих фактическую площадь контакта при упругом деформировании, выступов после их приработки.

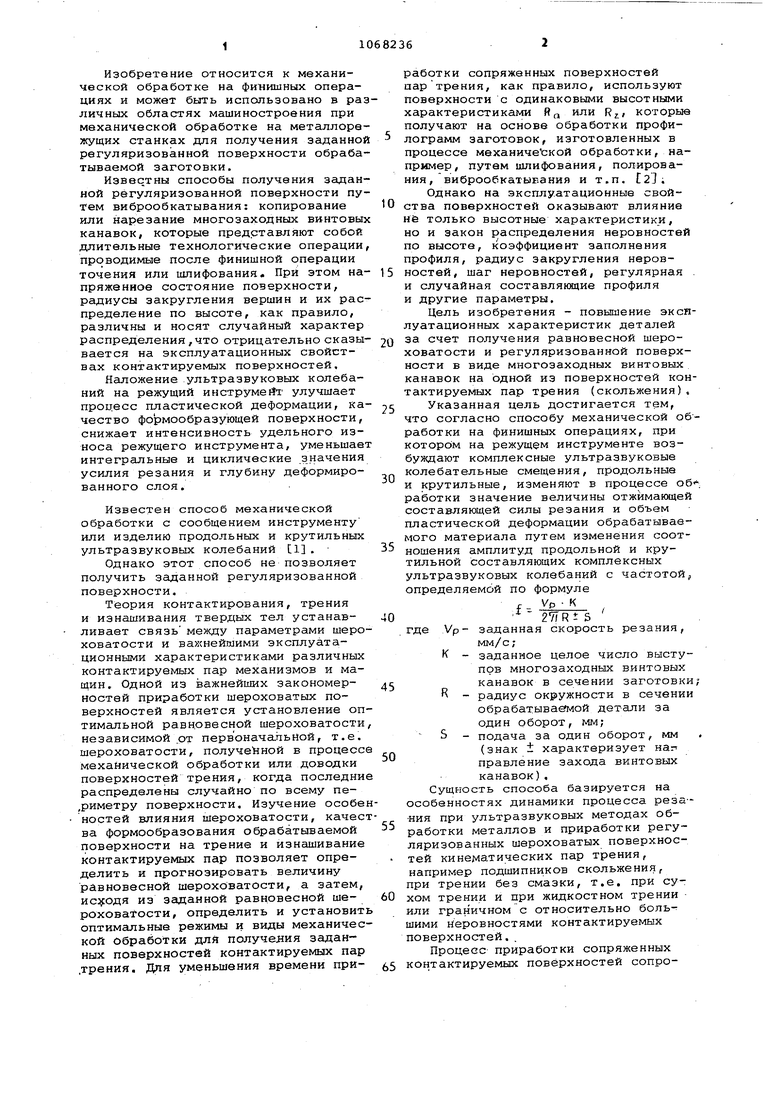

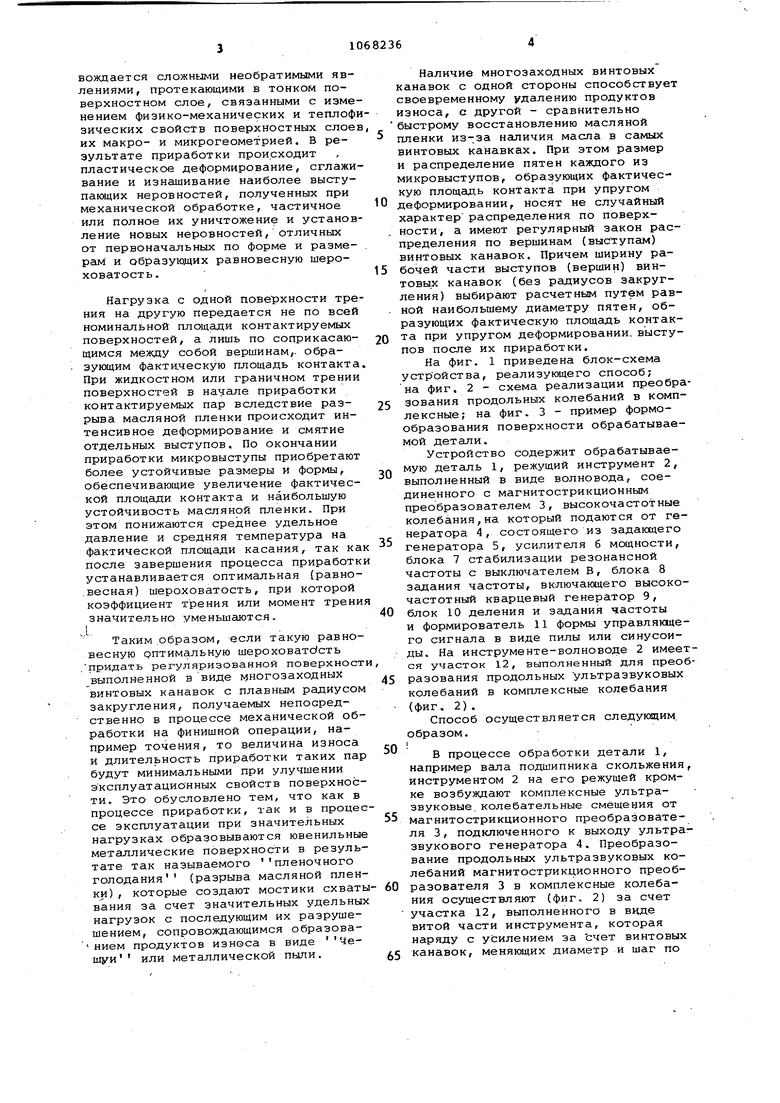

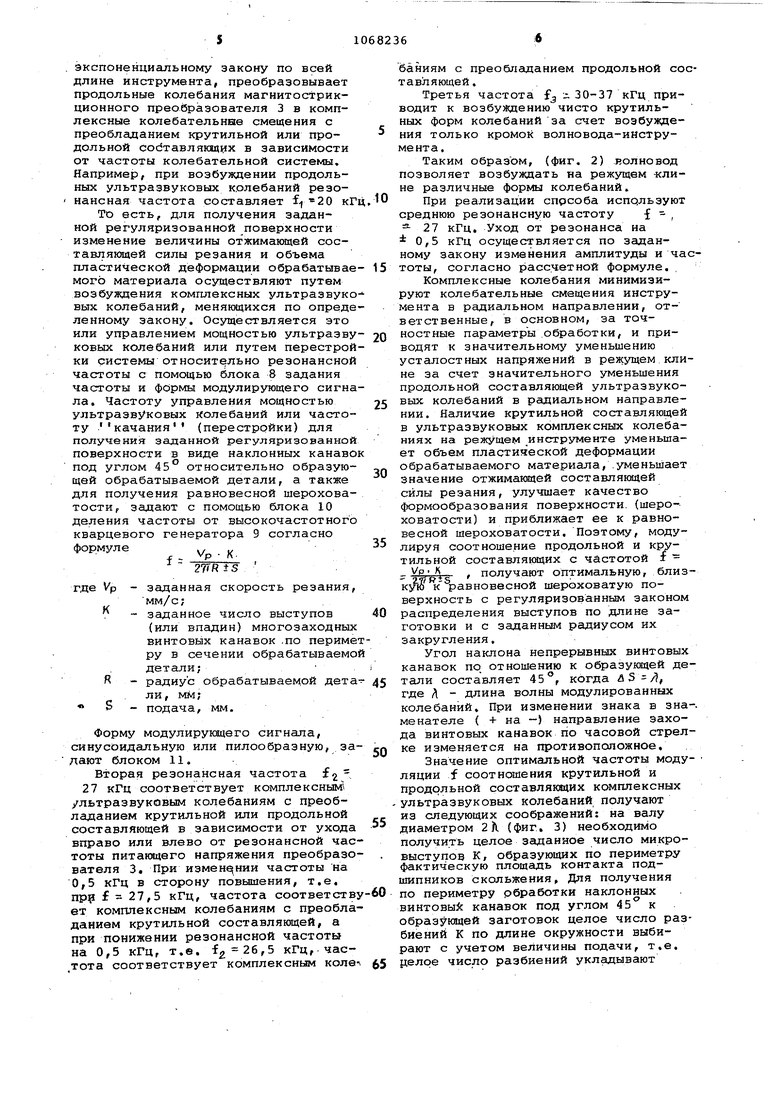

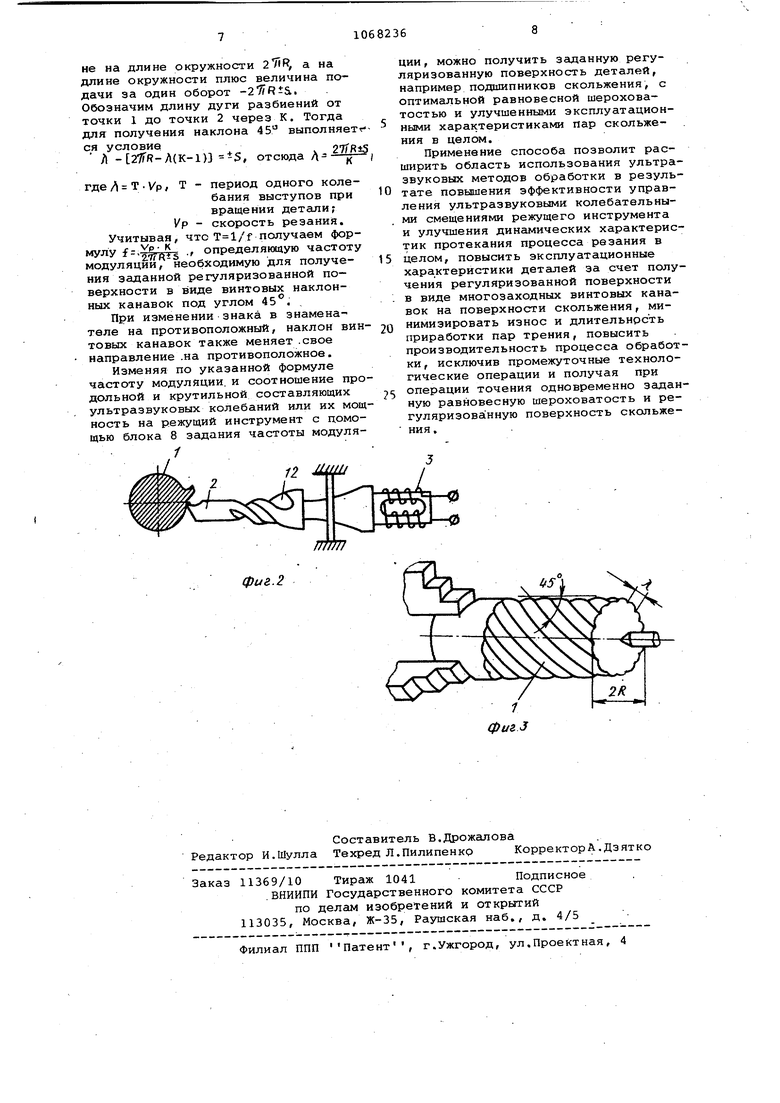

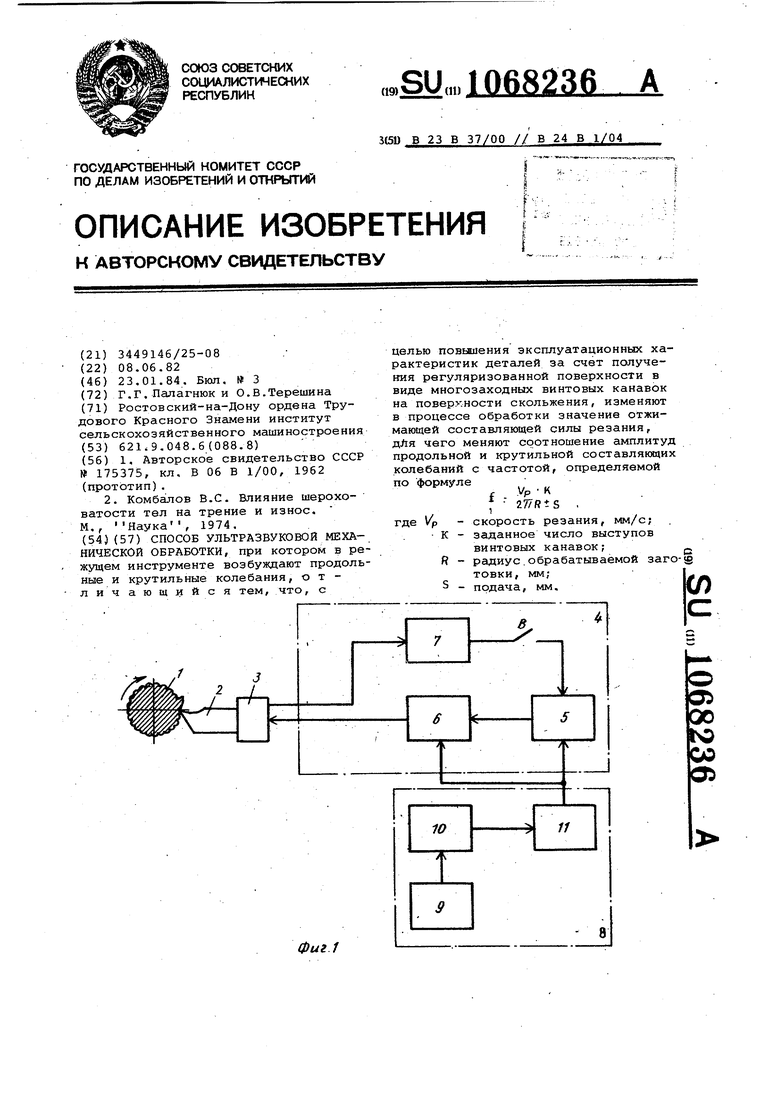

На фиг. 1 приведена блок-схема устройства, реализующего способ; на фиг. 2 - схема реализации преобразования продольных колебаний в комплексные; на фиг. 3 - пример формообразования поверхности обрабатываемой детали.

Устройство содержит обрабатываемую деталь 1, режущий инструмент 2, выполненный в виде волновода, соединенного с магнитострикционным преобразователем 3, высокочастотные колебания,на который подаются от генератора 4, состоящего из задающего генератора 5, усилителя 6 мощности, блока 7 стабилизации резонансной частоты с выключателем В, блока 8 задания частоты, включающего высокочастотный кварцевый генератор 9, блок 10 деления и задания частоты и формирователь 11 формы управляидего сигнала в виде пилы или синусоиды. На инструменте-волноводе 2 имеется участок 12, выполненный для преобразования продольных ультразвуковых колебаний в комплексные колебания (фиг. 2).

Способ осуществляется следующим.

образом.

I

В процессе обработки детали 1, например вала подшипника скольжения, инструментом 2 на его режущей кромке возбуждают комплексные ультразвуковые, колебательные смещения от Магнитострикционного преобразователя 3, подключенного к выходу ультразвукового генератора 4. Преобразование продольных ультразвуковых колебаний магнитострик14ионного преобразователя 3 в комплексные колебания осуществляют (фиг. 2) за счет участка 12, выполненного в виде витой части инструмента, которая наряду с усилением за счет винтовых 5 канавок, менякяцих диаметр и шаг по , экспоненциальному закону по всей длине инструмента, преобразовывает продольные колебания магнитострикционного преобразователя 3 в комплексные колебательнне смещения с преобладанием крутильной или продольной CodтaвляIcщ x в зависимости от частоты колебательной системы. Например, при возбуждении продольных ультразвуковых колебаний резонансная частота составляет f 20 к То есть, для получения заданной регуляризованной поверхности изменение величины отжимающей составлякяцей силы резания и объема пластической деформации обрабатыва могЬ материала осуществляют путем возбуждения комплексных ультразвук вых колебаний, менягацихся по опред ленному закону. Осуществляется это или управлением мощностью ультразву ковых колебаний или путем перестро ки системы относительно резонансной частоты с помощью блока 8 задания частоты и формы модулирующего сигн ла. Частоту управления мощностью ультразвуковых колебаний или часто ту качания (перестройки) для получения Зб1данной регуляризованной поверхности в виде наклонных канаво под углом 45 относительно образующей обрабатываемой детали, а также для получения равновесной шероховатости, задают с помощью блока 10 деления частоты от высокочастотного кварцевого генератора 9 согласно формулеV/ V f - Р f; OiTTfl 4- 27ГЙ+5 -заданная скорость резания мм/с; -заданное число выступов (или впадин) многозаходных винтовых канавок .по периме ру в сечении обрабатываемо детали; -радиус обрабатываемой дета ли, мм; -подача, мм. Форму модулирукщего сигнала, синусоидальную или пилообразную, за дают блоком 11. Вторая резонансная частота f 27 кГц соответствует комплексны ультразвуковым колебаниям с преобладанием крутильной или продольной составляющей в зависимости от ухода вправо или влево от резонансной час тоты питаницего напряжения преобразо вателя 3, При изменении частоты на 0,5 кГц в сторону повышения, т,е, прр f 27,5 кГц, частота соответств ет комплексным колебаниям с преобла данием крутильной составляющей, а при понижении резонансной частоты на 0,5 кГц, т.е. f2 26,5 кГц, частота соответствует комплексным коле баниям с преоблсщанием продольной составляющей. Третья частота f д30-37 кГц приводит к возбуяддению чисто крутильных форм колебаний за счет возбуждения только кромок волновода-инструмента. Таким образом, (фиг. 2) волновод позволяет возбуждать на режущем -клине различные формы колебаний. При реализации спрсоба испрльзуют среднюю резонансную частоту f 27 кГц. Уход от резонанса на 0,5 кГц осуществляется по заданному закону изменения амплитуды и частоты, согласно рассчетной формуле. Комплексные колебания минимизируют колебательные смещения инструмента в радиальном направлении, ответственные, в основном, за точностные параметры обработки, и приводят к значительному уменьшению усталостных напряжений в режущем клине за счет значительного уменьшения продольной составляющей ультразвуковых колебаний в ргщиальном направлении. Наличие крутильной составляющей в ультразвуковых комплексных колебаниях на режущем инструменте уменьшает объем пластической деформации обрабатываемого материала,.уменьшает значение отжимающей составлякицей силы резания, улучшает качество формообразования поверхности, (шероховатости) и приближает ее к равновесной шероховатости. Поэтому, модулируя соотношение продольной и крутильной составляющих с частотой х р Д- , получают оптимальную, близкую к равновесной шероховатую поверхность с регуляризованным законом распределения выступов по длине заготовки и с заданным радиусом их закругления. Угол наклона непрерывных винтовых канавок по, отношению к образукщей детали составляет 45°, когда , где Д - длина волны модулированных колебаний. При изменении знака в зна-. менателе ( + на -) направление захода винтовых канавок по часовой стрелке изменяется на противоположное. Значение оптимальной частоты модуляции f соотношения крутильной и продольной составлякадих комплексных ультразвуковых колебаний получают из следующих соображений: на валу диаметром 2 К (Фиг. 3) необходимо получить целое заданное число микровыступов К, образующих по периметру фактическую площадь контакта подшипников скольжения, Для получения по периметру рбработки наклонных винтовы5с канавок под углом 45 к образующей заготовок целое число разбиений К по длине окружности выбирают с учетом величины подачи, т,е, целое число разбиений укладывают не на длине окружности 2/iR, а на длине окружности плюс величина подачи за один оборот . Обозначим длину дуги разбиений от точки 1 до точки 2 через К. Тогда для получения наклона 45 выполняет ся условиеотгр Л - 2;Г«-Л(К-1) ±S, отсюда Д где / г т VP , Т - период одного колебания выступов при вращении детали; VP - скорость резания. Учитывая, что получаем формулу f - fifs определяющую частоту модуляции,необходимую для получения заданной регуляризованной поверхности в виде винтовык наклонных канавок под углом 45. , При изменении знака в знаменателе на противоположный, наклон ви товых канавок также меняет .свое направление .на противоположное. Изменяя по указанной Формуле частоту модуляции, и соотношение пр дольной и крутильной составляющих ультразвуковых колебаний или их мощ ность на режущий инструмент с помо щью блока 8 задания частоты модуля f2 Щ({( ции, можно получить заданную реГУляризованную поверхность деталей, например подшипников скольжения, с оптимальной равновесной шероховатостью и улучшенными эксплуатационными характеристиками пар скольжения в целом. Применение способа позволит расширить область использования ультразвуковых методов обработки в результате повышения эффективности управления ультразвуковыми колебательными смещениями режущего инструмента и улучшения динамических характеристик протекания процесса резания в целом, повысить эксплуатационные характеристики деталей за счет получения регуляризованной поверхности в виде многозаходных винтовых канавок на поверхности скольжения, минимизировать износ и длительность приработки пар трения, повысить производительность процесса обработки, исключив промежуточные технологические операции и получая при операции точения одновременно заданную равновесную шероховатость и регуляризованную поверхность скольжения .

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для токарной обработки | 2020 |

|

RU2750226C1 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

| СПОСОБ СНИЖЕНИЯ ШЕРОХОВАТОСТИ И РАЗНОТОЛЩИННОСТИ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2313450C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ | 1999 |

|

RU2169058C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ПЛОСКОГО ШЛИФОВАНИЯ | 2010 |

|

RU2449873C1 |

| СПОСОБ ВИБРАЦИОННОГО ПЛОСКОГО ШЛИФОВАНИЯ | 2010 |

|

RU2449871C1 |

| СПОСОБ ПЛОСКОГО ВИБРОШЛИФОВАНИЯ | 2010 |

|

RU2449875C1 |

| УСТРОЙСТВО ВИБРОСВЕРЛИЛЬНОЕ | 2011 |

|

RU2478023C2 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ С КРУТИЛЬНО-ОСЕВЫМИ ВИБРАЦИЯМИ | 1999 |

|

RU2164853C1 |

| СПОСОБ ШЛИФОВАНИЯ | 1998 |

|

RU2146587C1 |

СПОСОБ УЛЬТРАЗВУКОВОЙ МЕХАНИЧЕСКОЙ ОБРАБОТКИ, при котором в режущем инструменте возбуждают продольные и крутильные колебания, отличающийся тем, что, с целью повьЕиения эксплуатационных характеристик деталей за счет получения регуляризованной поверхности в виде многозаходных винтовых канавок на поверхности скольжения, изменяют в процессе обработки значение отжимающей составляющей силы резания, дЛя чего меняют соотношение амплитуд продольной и крутильной составляющих колебаний с частотой, определяемой по формуле VP К f .277RtS , 1 скорость резания, мм/с; где К - заданное число выступов винтовых канавок; R радиус.обрабатываемой заго-щ товки, мм; «Л S подача, мм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Комбашов B.C | |||

| Влияние шероховатости тел на трение и износ | |||

| М., Наука, 1974. | |||

Авторы

Даты

1984-01-23—Публикация

1982-06-08—Подача