Изобретение относится к области контроля и измерения параметров в процессе бурения нефтяных и газовых скважин. Преимущественно может быть использовано при диагностировании работоспособности породоразрушающего инструмента с целью его эффективной отработки, а также при разработке автоматизированных систем управления процессом бурения.

Известен способ определения степени износа породоразрушающего инструмента, заключающийся в измерении пульсации давления промывочной жидкости с его последующим преобразованием в спектр колебаний давления, причем за критерий износа породоразрушающего инструмента принимается ширина полосы нормированной спектральной плотности, а предельный износ характеризуется полным отсутствием преобладающей частоты (А.с. 1427059, СССР, Е 21 В 45/00, БИ 36, 1988).

Наряду с неоспоримыми достоинствами, классическое преобразование Фурье (спектральный анализ) иногда оказывается недостаточно эффективным при обработке сложных сигналов. Например, Фурье-преобразование не отличает сигналы двух синусоид, один из которых представляет собой сумму синусоид с различными частотами, второй - последовательность следующих друг за другом синусоид. В обоих случаях их спектр будет выглядеть как пики на фиксированных частотах. Поэтому преобразование Фурье в своем традиционном виде не приспособлено для анализа нестационарных сигналов, в том числе локализованных на некотором временном интервале, так как теряется информация о временных характеристиках сигнала. Следовательно, спектральный анализ реальных сигналов необходимо осуществлять как на частоте, так и во времени.

Известен способ определения работоспособности породоразрушающего инструмента путем регистрации колебаний давления промывочной жидкости в нагнетательной линии и вычисления величины критерия его работоспособности (А.с. 1800011, СССР, E 21 B 45/00, БИ 9, 1993). В данном решении вычисляют корреляционную размерность и в начале, и в процессе бурения, определяют критерий работоспособности и его эталонное значение для каждой конкретной режимной пачки бурения, а границу времени работоспособности отождествляют со временем достижения критерием его эталонной величины.

Недостатком этого метода является довольно сложная процедура определения критерия работоспособности, и соответственно низкая точность оценки технического состояния долота в процессе эксплуатации.

Наиболее близким к предлагаемому является способ определения работоспособности породоразрушающего инструмента (А.с. 1102906, СССР, Е 21 В 45/00, БИ 26, 1984), включающий измерение колебаний давления промывочной жидкости на долото и колебаний осевой нагрузки на долото, выбор текущих критериев работоспособности, задание их эталонных значений и определение работоспособности породоразрушающего инструмента сравнением текущих значений критериев с их эталонными значениями. При этом в качестве текущих критериев работоспособности по прототипу используют коэффициенты вариаций большого количества замеряемых параметров, в том числе затрат мощности на бурение, скорости проходки и т.д., с учетом уровня значимости и цифрового значения интервала усреднения.

Известный способ сложен и недостаточно точен для определения состояния породоразрушающего инструмента в процессе бурения скважины.

Предлагаемое изобретение решает техническую задачу повышения точности оценки технического состояния породоразрушающего инструмента (долота) в процессе эксплуатации при упрощении за счет снижения количества контролируемых параметров.

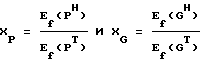

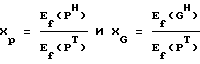

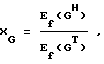

Поставленная задача решается тем, что предлагается способ определения работоспособности породоразрушающего инструмента, включающий измерение колебаний давления промывочной жидкости P(t) и колебаний осевой нагрузки на долото G(t), определение текущих критериев работоспособности и их эталонных значений и сравнение текущих значений критериев работоспособности с их эталонными значениями, отличающийся тем, что проводят вейвлет-преобразование одномерных сигналов P(t) и G(t), измеренных в начале и в процессе долбления, с определением их масштабно-временной развертки и значений полной энергии, в качестве текущих критериев работспособности принимают величины Xp= Ef(PH)/Ef(PT) и XG= Ef(GH)/Ef(GT) соответствующих сигналов, где Ef(PH) и Ef(GH) - полная энергия соответственно колебаний давлений промывочной жидкости и колебаний осевой нагрузки в начале долбления, Ef(PT) и Ef(GT) - полная энергия соответственно колебаний давления промывочной жидкости и осевой нагрузки в процессе долбления, а эталонные значения критериев определяют в процессе бурения первой скважины на кусте для максимально изношенного инструмента.

Термин "вейвлет" (дословный перевод - маленькая волна) появился сравнительно недавно - его ввели Гроссман и Морле в середине 80-х годов в связи с анализом свойств сейсмических и акустических сигналов (Crossman A., Morlet J. , SIAM J. Math.Anal.15723, 1984). В настоящее время вейвлет-анализ начинает широко применяться в задачах распознавания образов; при обработке и синтезе различных сигналов; при анализе изображений самой различной природы; для изучения свойств турбулентных полей; для свертки (упаковки) больших объемов информации и во многих других случаях. Однако вейвлет-преобразование еще недостаточно широко известно кругу исследователей, занимающихся анализом экспериментальных и промысловых данных. Поэтому приведем некоторые сведения из теории вейвлетов, которые понадобятся при практическом его применении для анализа сигналов различной природы.

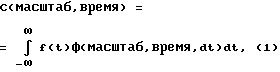

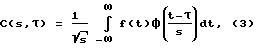

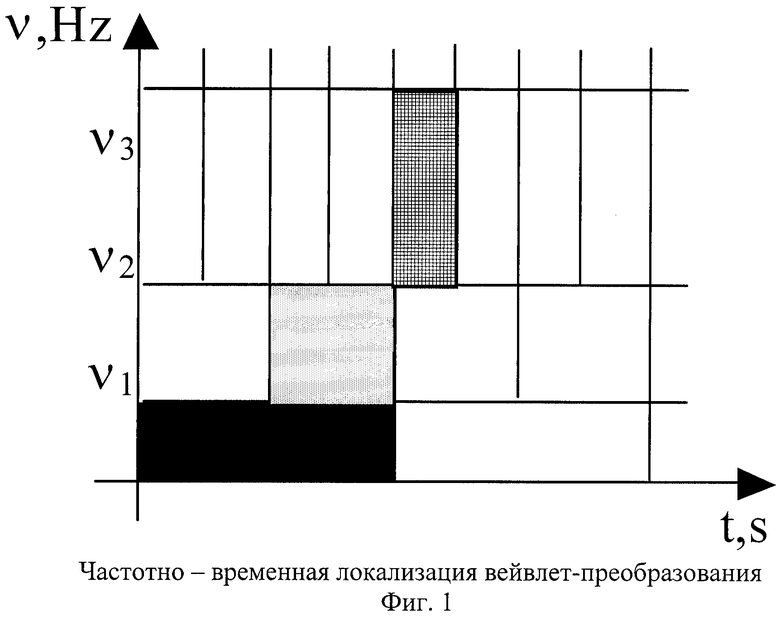

Вейвлет-преобразование одномерного сигнала (например, колебаний давления промывочной жидкости или колебаний осевой нагрузки на долото) состоит в его разложении по базису, сконструированному из обладающей определенными свойствами солитоноподобной функции (вейвлета) посредством масштабных изменений и переносов. Каждая из функций этого базиса характеризует как определенную пространственную (временную) частоту, так и ее локализацию в физическом пространстве (времени). Таким образом, в отличие от традиционного Фурье-анализа, который хорошо локализует частоту сигнала, но без временного разрешения, вейвлет-преобразование обеспечивает двумерную развертку исследуемого сигнала, при этом частота и координата рассматриваются как независимые переменные. В результате появляется возможность анализировать свойства сигнала одновременно в физическом (время, координата) и в частотном пространствах. Коэффициенты вейвлет-преобразования определяются как сумма по временной оси сигнала, помноженного на масштабированную и сдвинутую копию первоначального (базового) вейвлета:

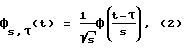

Чтобы обеспечить частотный анализ, базовый вейвлет должен иметь еще один аргумент - масштабный коэффициент, который является аналогом частоты в Фурье-анализе. Процесс масштабирования и сдвига по времени выглядит следующим образом:

где φ - базовый вейвлет; s - масштабный коэффициент, введен как делитель t, причем масштабированию подвергается и сдвиг τ.

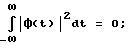

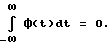

На фиг. 1 приведена частотно-временная локализация вейвлет-преобразования, из которой видно, что при увеличении временного масштаба уменьшается ширина прямоугольника, происходит сужении в частотной области, а это свойство вейвлет-преобразования дает преимущество при анализе сложных сигналов, выявляя их низкочастотные и высокочастотные характеристики. Существуют различные типы базисных вейвлетов, но все они должны удовлетворять следующим основным свойствам: она должна быть ограничена  локализована, т.е. определена на конечном интервале времени и частоты; нулевые моменты должны быть равны нулю,

локализована, т.е. определена на конечном интервале времени и частоты; нулевые моменты должны быть равны нулю,  Выбор типа базисного вейвлета зависит от того, какую информацию необходимо извлечь из анализируемого сигнала.

Выбор типа базисного вейвлета зависит от того, какую информацию необходимо извлечь из анализируемого сигнала.

На фиг. 2 изображено устройство для осуществления предлагаемого способа определения работоспособности породоразрушаюшего инструмента при бурении скважин.

Устройство содержит приемник сигналов - датчики 1 и 2, блок нормирования 3, аналого-цифровой преобразователь 4, блок обработки и управления 5, блок индикации 6, пульт управления 7.

Предлагаемый способ реализуется следующим образом. На устье скважины устанавливаются два датчика давления как приемники сигналов. Датчик 1 устанавливается на неподвижном конце талевого каната или гидравлическом индикаторе веса для измерения колебаний осевой нагрузки на долото G(t), а датчик 2 - на манифолдьной линии для измерения колебаний промывочной жидкости Р(t).

Далее сигналы, каждый по своему каналу связи, поступают на блок нормирования 3, который обеспечивает согласование диапазонов выходных сигналов датчиков с диапазоном входных сигналов аналого-цифрового преобразователя 4. Блок обработки и управления 5 формирует управляющие сигналы, проводит вейвлет-преобразование одномерных сигналов P(t) и G(t) с определением их масштабно-временной развертки и значений полной энергии Еf процессов Ef P и Ef G в любой момент времени бурения. В качестве текущих критериев работоспособности принимаются величины  соответствующих сигналов, измеренных в начале и в процессе долбления, а работоспособность породоразрушающего инструмента определяется сравнением текущих значений критериев XP и ХG с их эталонными значениями, определяемыми в процессе бурения первой скважины на кусте для максимально изношенного инструмента.

соответствующих сигналов, измеренных в начале и в процессе долбления, а работоспособность породоразрушающего инструмента определяется сравнением текущих значений критериев XP и ХG с их эталонными значениями, определяемыми в процессе бурения первой скважины на кусте для максимально изношенного инструмента.

Блок индикации 6 предназначен для визуального контроля изменения масштабно-временной развертки сигналов Р(t), G(t) и изменения текущей величины критериев ХP и XG для сравнения с их эталонными значениями, что позволит сохранить работоспособное состояние породоразрушающего инструмента в процессе бурения. Пульт управления 7 служит для корректировки оператором необходимых параметров, изменениями которых сопровождается процесс бурения скважины, а именно: изменения типа породы, долота, забойного двигателя, режима бурения.

В результате проведения многочисленных экспериментов на модельных (гармонический, трендовый, импульсный) и других видах сигнала нами был выбран вейвлет DOG (Different of Gaussians) с параметром производной m=2. Такой вейвлет носит название МНАТ-вейвлет (Mexican hat).

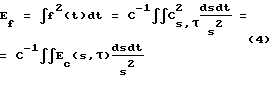

Для количественной оценки вейвлет-преобразования необходимо использовать его энергетические характеристики. Плотность энергии Ec(s,τ) = C

Пример реализации предлагаемого способа.

Для проведения вейвлет-преобразования были использованы измерения колебаний давления промывочной жидкости (Р) и осевой нагрузки на долото (G), полученные при бурении скважин на кусте 769 "бис" Самотлорского месторождения. Исследования проводились по следующей методике: внешний вид полученных записей P(t), G(t) для достаточно больших временных интервалов (порядка 20-25 мин) позволяет сделать предположения о стационарности и эргодичности случайных функций. Поэтому анализу подвергались оцифрованные данные с дискретностью 3 с. записей P(t), G(t) в начале и в процессе каждого из всех долблении на исследуемом кусте с определением технического состояния долот. В качестве критерия для оценки технического состояния долота в процессе эксплуатации выберем величины:

где Ef(PH) и Ef(GH) - полная энергия колебаний давления жидкости и осевой нагрузки соответственно в начале долбления;

Ef(PT) и Ef(GT) - полная энергия колебаний давления жидкости и осевой нагрузки соответственно в процессе долбления.

Проанализировано 36 долблений при бурении шести скважин. Выявлено, что в начале бурения любого из 36 долблений, когда долото новое, критерии работоспособности изменялись в следующих пределах:

Хр=4,58-8,84 и XG =5,41-9,83.

По мере эксплуатации долота величины критериев уменьшились, и к концу давления в зависимости от различного технического состояния долота критерии составили:

XP min= 2,50-3,50; ХG min= 2,00-4,00 (минимальный износ долота - B1,П1, В1П2);

XP max=0,30-0,40; XG max=0,20-0,40 (максимальный износ долота - В4П3).

Следовательно, максимальное значение критериев Xp max и XG max можно принять в качестве эталонных при бурении последующих скважин на этом кусте.

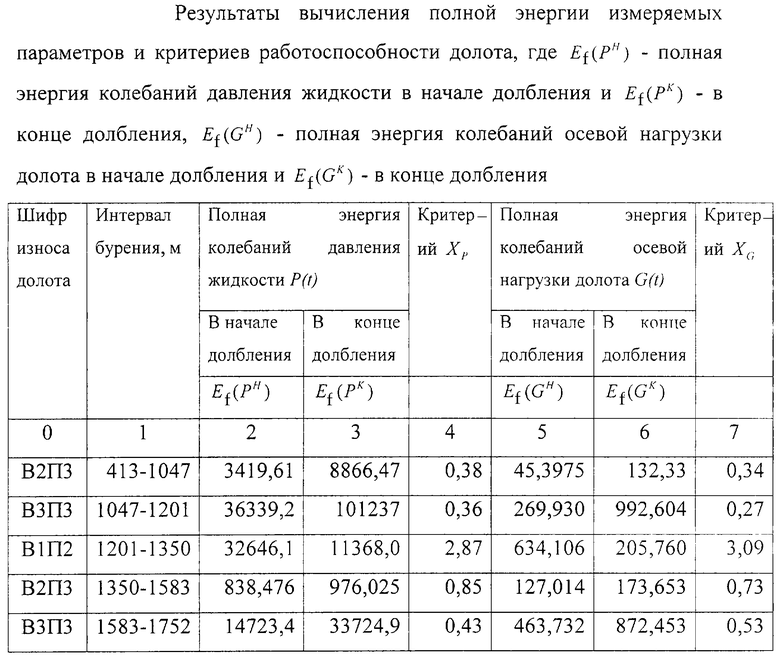

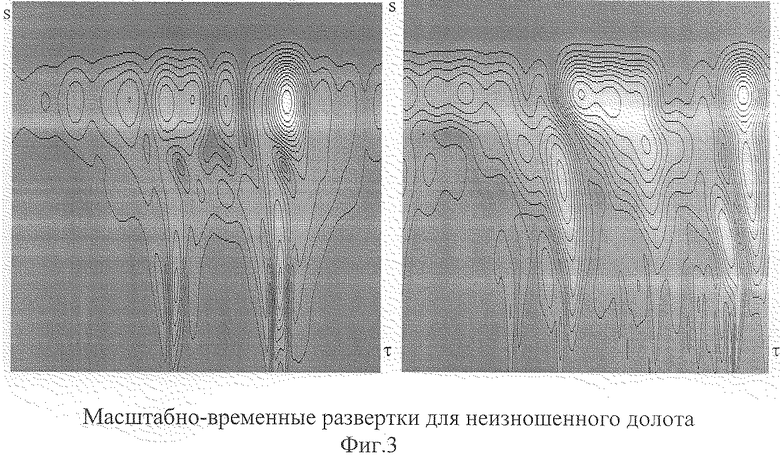

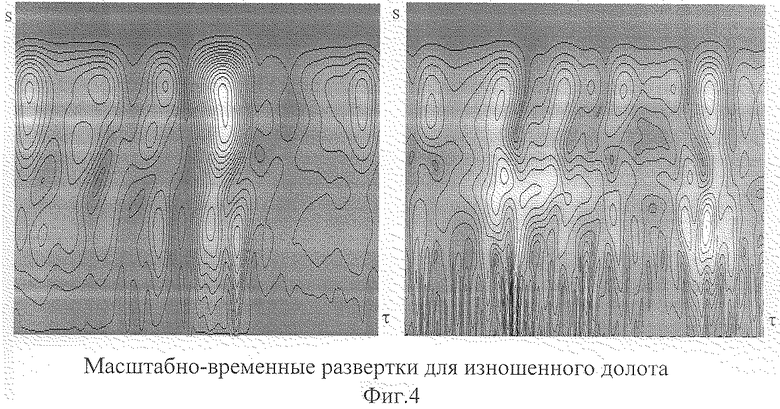

В качестве конкретного примера рассмотрим результаты вейвлет-анализа и расчет эталонного значения критерия работоспособности долота при бурении первой скважины на этом кусте ( 30658). На фиг.3 и 4 представлены результаты вейвлет-преобразования, а именно масштабно-временные развертки для неизношенного долота (интервал 1201-1350 м, износ - В1П2) и изношенного долота (интервал 1047-1201 м, износ В4П3) соответственно. На левой картине фиг.3 когда долото новое в значениях коэффициентов легко различаются многочисленные периодически повторяющиеся детали в верхней части картины, что соответствует низкочастотным модам колебаний сигнала. Для правой части картины, при небольшом износе долота, характерны высокочастотные составляющие в нижней части картины, а периодически повторяющиеся детали укрупняются, растягиваются. Для изношенного долота, фиг.4, видим увеличение мелкомасштабных деталей в высокочастотной области, что говорит о наличии беспорядочных, хаотических колебаниях долота. В низкочастотной области на протяжении всего временного интервала масштабы деталей сохраняются, прослеживается похожая на периодическую структура.

В таблице приведены результаты расчета критерия работоспособности долота при бурении скв. 30568. Как видно из таблицы, значения критериев работоспособности долота ХP и XG отличаются для различных технических состояний долота. Для изношенных долот XP=0,36-0,85, XG=0,27-0,73. Следовательно, исходя из этих результатов в качестве эталонных значений критериев работоспособности долота, можно рекомендовать XP=0,30, ХG=0,20. При бурении последующих скважин на этом кусте необходимо контролировать текущие значения критериев и по мере их приближения к эталонным значениям критериев принимать оперативное решение.

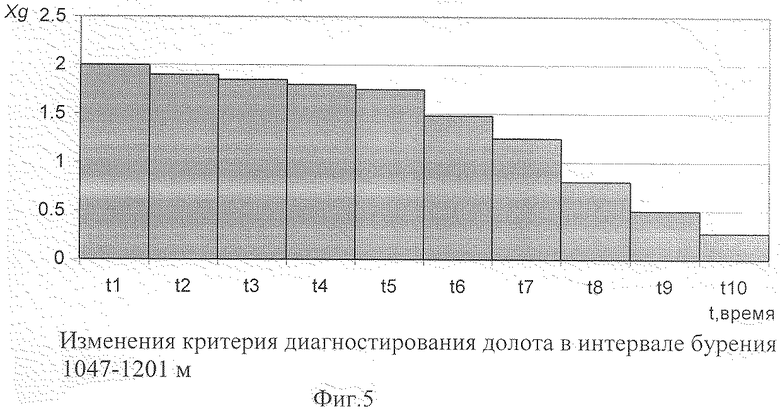

На фиг. 5 показан процесс изменения критерия работоспособности долота, определенный по колебаниям осевой нагрузки на долото в процессе второго долбления на скв. 30568. Контролируется критерий

где Ef(GT)- полная энергия текущих значений колебаний осевой нагрузки на долото, измеряемых с интервалом дискретности - 3 с в течение 25 мин. Как видно из фиг.5, величина критерия работоспособности постепенно уменьшается с XG max=2,0 до ХG min=0,24 для сильно отработанного долота.

Таким образом, предлагаемый способ контроля технического состояния породоразрушающего инструмента с применением методов вейвлет-преобразований дополняет другие критерии оценки глубинного оборудования и может найти применение при разработке и эксплуатации автоматизированных систем управления процессом бурения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 2001 |

|

RU2182659C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 2000 |

|

RU2183266C1 |

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ СОСТОЯНИЯ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 2006 |

|

RU2335629C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 2020 |

|

RU2739875C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ИЗНОСА ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА В ПРОЦЕССЕ БУРЕНИЯ | 2000 |

|

RU2190095C2 |

| Способ определения работоспособности породоразрушающего инструмента | 1991 |

|

SU1800011A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 2006 |

|

RU2321737C1 |

| Способ определения степени износа породоразрушающего инструмента | 1988 |

|

SU1555469A1 |

| СИСТЕМА АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ ПРОЦЕССОМ БУРЕНИЯ СКВАЖИН | 2023 |

|

RU2808359C1 |

| СПОСОБ КОНТРОЛЯ РЕЖИМА РАБОТЫ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ В ЗАБОЙНЫХ УСЛОВИЯХ | 2013 |

|

RU2508447C1 |

Изобретение относится к области контроля параметров бурения скважин и может быть использовано при диагностике состояния породоразрушающего инструмента. Способ включает измерение колебаний давления промывочной жидкости на долото и колебаний осевой нагрузки на долото, выбор текущих критериев работоспособности, задание их эталонных значений и определение работоспособности породоразрушающего инструмента сравнением текущих значений критериев с их эталонными значениями. Новым является то, что проводят вейвлет-преобразование одномерных сигналов Р(t) и G(t), измеренных в начале и в процессе долбления, с определением их масштабно-временной развертки и значений полной энергии. В качестве текущих критериев работоспособности принимают величины ХР= Еf(РН)/Еf(РТ) и ХG= Еf(GH)/Еf(GT) соответствующих сигналов,

где Еf(РН) и Еf(GH) - полная энергия соответственно колебаний давления промывочной жидкости и колебаний осевой нагрузки в начале долбления; Еf(РТ) и Еf(GТ) - полная энергия соответственно колебаний давления промывочной жидкости и осевой нагрузки в процессе долбления. Эталонные значения критериев определяют в процессе бурения первой скважины на кусте для максимально изношенного инструмента. Изобретение позволяет повысить точность оценки технического состояния породоразрушающего инструмента в процессе. 5 ил., 1 табл.

Способ определения работоспособности породоразрушающего инструмента, включающий измерение колебаний давления промывочной жидкости Р(t) и колебаний осевой нагрузки на долото G(t), определение текущих критериев работоспособности и их эталонных значений, и сравнение текущих значений критериев работоспособности с их эталонными значениями, отличающийся тем, что проводят вейвлет-преобразование одномерных сигналов Р(t) и G(t), измеренных в начале и в процессе долбления, с определением их масштабно-временной развертки и значений полной энергии, в качестве текущих критериев работоспособности принимают величины ХР= Еf(Рн)/Еf(Рт) и ХG= Еf(GH)/Еf(GT) соответствующих сигналов, где Еf(Рн) и Еf(GH) - полная энергия соответственно колебаний давления промывочной жидкости и колебаний осевой нагрузки в начале долбления; Еf(Рт) и Еf(GT) - полная энергия соответственно колебаний давления промывочной жидкости и осевой нагрузки в процессе долбления, а эталонные значения критериев определяют в процессе бурения первой скважины на кусте для максимально изношенного инструмента.

| Устройство для определения границ залегания горных пород различной буримости и износа алмазной коронки | 1982 |

|

SU1102906A1 |

| Способ определения работоспособности породоразрушающего инструмента | 1991 |

|

SU1800011A1 |

| Устройство для контроля состояния шарошечного долота | 1985 |

|

SU1283360A1 |

| Роторный моментомер | 1979 |

|

SU878913A2 |

| Способ определения степени износа породоразрушающего инструмента | 1986 |

|

SU1427059A1 |

| Устройство для определения величины изношенности шарошечного долота в процессе бурения взрывных скважин | 1974 |

|

SU679725A1 |

| ПАШТЕТ | 2002 |

|

RU2217012C1 |

| US 5305836 А, 26.04.1994 | |||

| US 5704436 А, 06.01.1998 | |||

| МЕХАНИЗМ ПОДАЧИ ОЧЕРЕДНОЙ ПУЛИ В КАНАЛ СТВОЛА | 0 |

|

SU336491A1 |

| 0 |

|

SU163426A1 | |

| WO 00/50735 А1, 31.08.2000. | |||

Авторы

Даты

2002-09-10—Публикация

2001-05-25—Подача