Изобретение относится к технике сушки и термообработки материалов, например абразивного шлама, включающего металлический порошок, полученный после операции шлифования стальных изделий, или промасленной дробленой стальной стружки, и может найти применение в металлургической и химической отраслях промышленности.

Цель изобретения повышение качества обработки металлического порошка путем предотвращения его окисления.

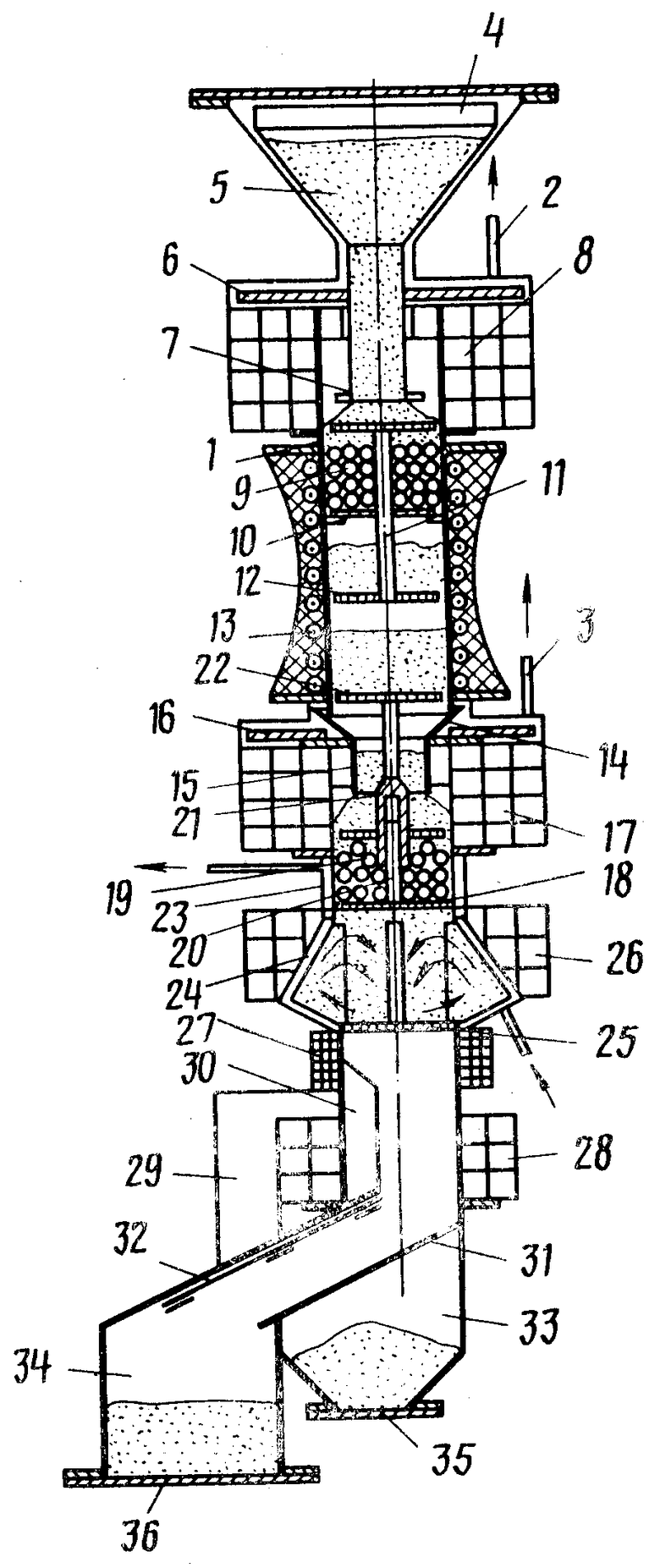

На чертеже показан аппарат для термообработки дисперсных материалов, разрез.

Аппарат содержит вертикальный корпус 1, снабженный герметичным кожухом, связанным с вакуум-насосом патрубками 2 и 3. В верхней части корпуса размещен бункер 4 с обрабатываемым материалом 5, к которому крепится токопроводящий экран 6, прикрепленный к патрубку 7. Под экраном 6 вокруг корпуса 1 размещена секция 8 соленоида. Под нижним основанием секции 8 соленоида внутри корпуса 1 размещен слой стальных шаров 9 в подвижной кассете на решетке 10, прикрепленной к центральному ферромагнитному стержню 11, к нижней части которого крепится решетка 12. При этом снаружи корпус 1 охвачен электронагревателем 13. Описанная часть аппарата является зоной термообработки материала.

К зоне термообработки последовательно подключен охладитель, состоящий из двух поярусно размещенных секций, верхняя их которых содержит воронку 14 с патрубком 15, к которому крепится еще один теплопроводящий экран 16. Под экраном 16 вокруг корпуса 1 установлена секция 17 соленоида. Под секцией 17 соленоида на решетке 18 внутри корпуса 1 размещен слой стальных шаров 19. В центре решетки 18 крепится немагнитный стержень 20, служащий направляющей центрального подвижного ферромагнитного стержня 21, к которому крепится решетка 22, установленная на уровне нижнего основания нагревателя 13. Часть корпуса 1, в которой размещен слой шаров 19, снабжен охлаждающей рубашкой 23 (хладагент вода).

Нижняя секция содержит охладительную камеру 24 в виде встречно направленных большими основаниями усеченных конусов с оребрением и опорной решеткой 25. Камера 24 снабжена охлаждающей рубашкой и размещенной вокруг корпуса 1 секцией 26 соленоида. Под решеткой 25 вокруг корпуса размещена секция 27 соленоида, питаемая переменным током. К охладителю последовательно подключен сепаратор, содержащий размещенную вокруг корпуса 1 секцию 28 соленоида с наружным 29 и внутренним 30 магнитопроводами и выполненный с боковым отводом готового металлического порошка, нижняя стенка которого образована наклонным ситом 31 для отделения немагнитных отходов, а верхняя снабжена установленным с возможностью вертикального перемещения токопроводящим экраном 32. Под ситом 31 и боковым отводом размещены бункеры 33 и 34 с крышками 35 и 36 соответственно.

Описываемый аппарат работает следующим образом.

После заполнения бункера 4 исходным шламом аппарат вакуумируют до остаточного давления 50 мм рт.ст. после чего включают секцию 8 соленоида и электронагреватель 13. Шлам поступает в зону термообработки. Под воздействием импульсного магнитного поля секции 8 соленоида начинается колебательное движение бункера 4, экрана 6 и слоя стальных шаров 9. Шлам также приходит в движение, интенсивно перемешивается и размалывается шарами 9, нагревается и проходит через решетку 12 на решетку 22, где накапливается. После разложения органических примесей (масла и т.д.) включают секцию 17 соленоида, и при вибрационных колебаниях воронки 14, экрана 16, слоя стальных шаров 19 шлам проходит верхнюю секцию охладителя. Далее шлам поступает в нижнюю секцию охладителя, под действием импульсного магнитного поля секции 26 соленоида интенсивно перемешивается и окончательно охлаждается. При этом происходит частичное магнитное разделение шлама немагнитные отходы (абразивная пыль и сажа) проваливаются через решетку 25 и сито 31 в бункер 33, тогда как ферромагнитные частицы (металлический порошок) псевдоожижаются магнитным полем и остаются в охладительной камере 24. Затем выключают импульсное магнитное поле секции 17 соленоида и включают переменное магнитное поле нижерасположенной секции 27 соленоида. При этом металлический порошок размагничивается, текучесть его резко возрастает, и он проваливается через решетку 25 в сепаратор на сито 31. При этом секция 28 соленоида генерирует импульсное магнитное поле с частотой 10-25 Гц, за счет чего экран 32 приводится в колебания и вибропсевдоожижает движущийся по нему взвешенный магнитным полем металлический порошок, из которого при этом удаляются остатки немагнитных отходов. Обеспыленный металлический порошок поступает в бункер 34.

Изобретение относится к сушке и термообработке материалов, включающих металлический порошок, и м.б. использовано в металлургической и химической отраслях для повышения качества обработки металлического порошка путем предотвращения его окисления. В зоне термообработки происходит разложение органических примесей в шламе. После этого включают секцию 17 соленоида (С), и при вибрационных колебаниях воронки 14, экрана 16, слоя шаров 19 шлам проходит верхнюю секцию охладителя. Далее шлам поступает в нижнюю секцию охладителя, под действием импульсного магнитного поля (МП) секции 26 С перемешивается и охлаждается. При этом немагнитные отходы проваливаются через решетку 25 и сито 31 в бункер 33, тогда как ферромагнитные частицы остаются в камере 24. Затем включают импульсное МП секции 17 С и включают переменное МП секции 27 С. При этом металлический порошок проваливается через решетку 25 в сепаратор на сито 31. Секция 28 С генерирует импульсное МП, и экран 32 приводится в колебания и вибропсевдоожижает движущийся по нему взвешенный МП порошок, из которого при этом удаляются остатки немагнитных отходов. 1 ил.

АППАРАТ ДЛЯ ТЕРМООБРАБОТКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ, преимущественно абразивного шлама, включающего металлический порошок, содержащий вертикальный корпус с загрузочным бункером и размещенными внутри корпуса подвижными кассетами, частично заполненными ферромагнитными шарами и образующими зону термообработки, соленоид и нагреватель, отличающийся тем, что, с целью повышения качества обработки металлического порошка путем предотвращения его окисления, аппарат дополнительно содержит последовательно подключенные к зоне термообработки охладитель и сепаратор и заключен в отвакуумированный герметичный кожух, причем охладитель состоит из двух поярусно размещенных секций, верхняя из которых содержит подвижную кассету, частично заполненную ферромагнитными шарами и снабженную в нижней части охлаждающей рубашкой, а нижняя секция содержит охладительную камеру в виде встречно направленных большими основаниями усеченных конусов с оребрением и опорной решеткой, снабженных охлаждающей рубашкой, а сепаратор выполнен в виде вертикальной трубы с боковым отводом готового металлического порошка, нижняя стенка которого образована наклонным ситом для отделения немагнитных отходов, а верхняя снабжена установленным с возможностью вертикального перемещения токопроводящим экраном, при этом соленоид выполнен секционированным и его секции размещены вокруг корпуса верхней части зоны термообработки, верхней секции охладителя, верхнего конуса нижней секции охладителя, под опорной решеткой последней и вокруг верхней части сепаратора.

| Способ термообработки дисперсных материалов и аппарат для его осуществления | 1981 |

|

SU1109564A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1995-11-20—Публикация

1985-03-04—Подача