Изобретение относится к порошковой металлургии, в частности к получению ферромагнитного металлического порошка восстановлением исходных соединений в кипящем слое.

Цель изобретения - повышение производительности.

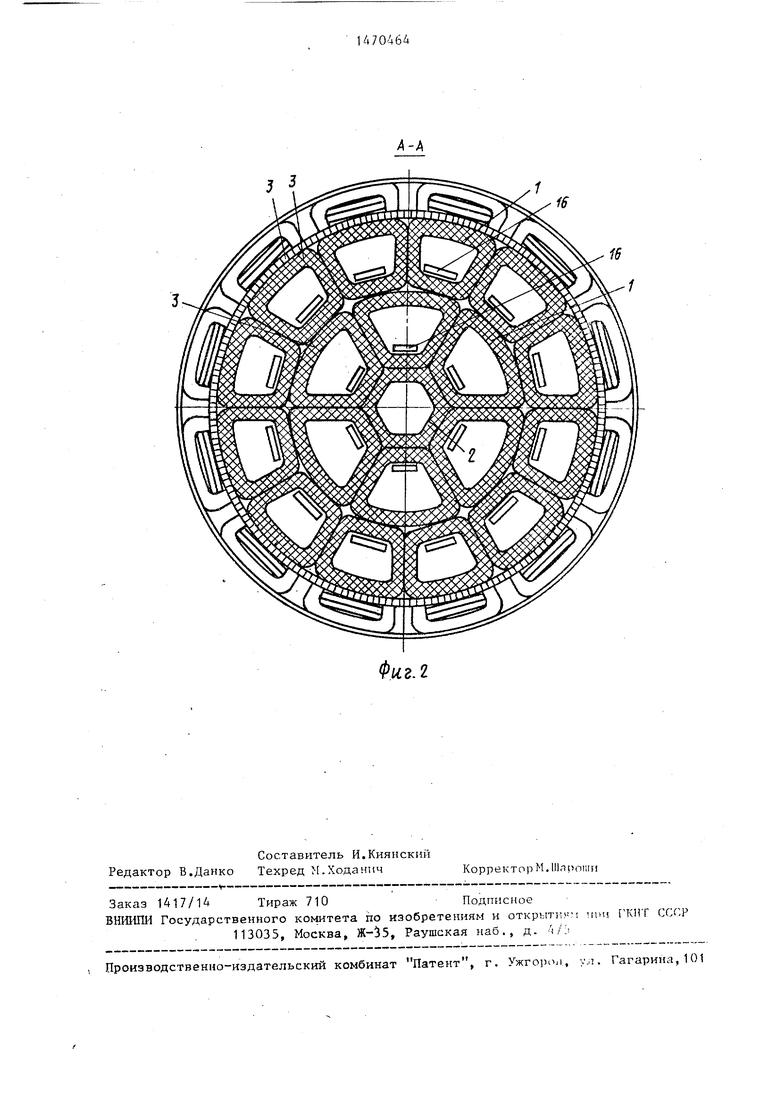

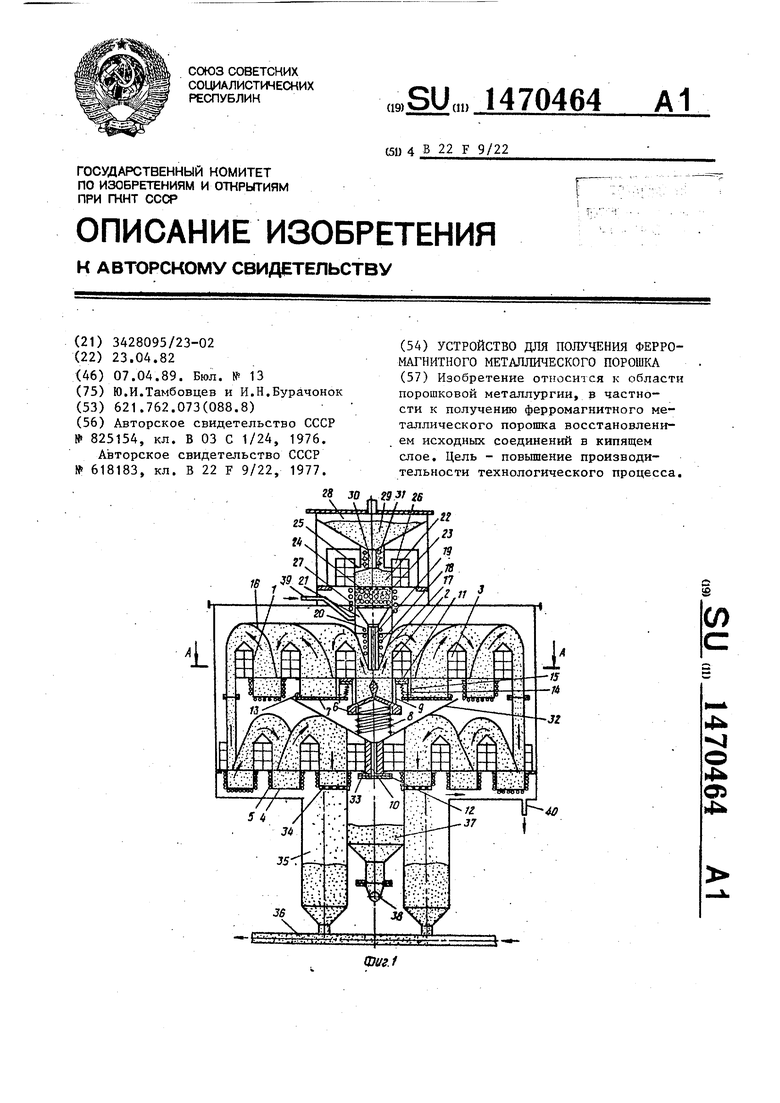

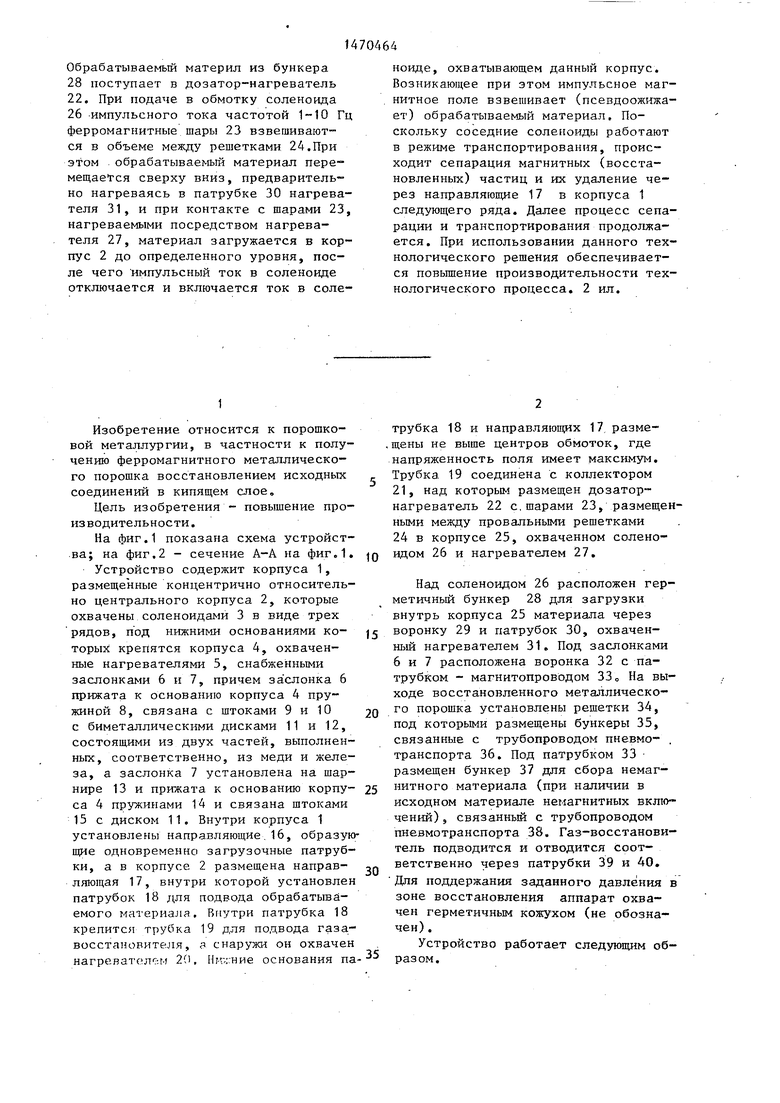

На фиг.1 показана схема устройства; на фиг,2 - сечение А-А на фиг.1.

Устройство содержит корпуса 1, размещенные концентрично относительно центрального корпуса 2, которые охвачены соленоидами 3 в виде трех рядов, под нижними основаниями ко- торых крепятся корпуса 4, охваченные нагревателями 5, снабженньми заслонками 6 и 7, причем за слонка 6 прижата к основанию корпуса 4 пружиной 8, связана с штоками 9 и 10 с биметаллическими дисками 11 и 12, состоящими из двух частей, выполненных, соответственно, из меди и железа, а заслонка 7 установлена на шарнире 13 и прижата к основанию корпу- са 4 пружинами 14 и связана штоками 15 с диском 11. Внутри корпуса 1 установлены направляющие.16, образую одновременно загрузочные патрубки, а в корпусе 2 размещена направ- ляющая 17, внутри которой установлен патрубок 18 для подвода обрабатываемого материала. Внутри патрубка 18 крепится трубка 19 для подвода газа- восстановителя, 3 снаружи он охвачен нагревателем 20, Нк--;:ние основания патрубка 18 и направляющих 17, разме- ены не выше центров обмоток, где напряженность поля имеет максимум. Трубка 19 соединена с коллектором 21, над которым размещен дозатор- нагреватель 22 с, шарами 23, размещенными между провальными решетками 24 в корпусе 25, охваченном соленоидом 26 и нагревателем 27.

Над соленоидом 26 расположен герметичный бункер 28 для загрузки внутрь корпуса 25 материала через воронку 29 и патрубок 30, охваченный нагревателем 31, Под заслонками 6 и 7 расположена воронка 32 с патрубком - магнитопроводом 33„ На выходе восстановленного металлического порошка установлены решетки 34, под которыми размещены бункеры 35, связанные с трубопроводом пневмо- , транспорта 36. Под патрубком 33 размещен бункер 37 для сбора немагнитного материала {при наличии в исходном материале немагнитных включений) , связанный с трубопроводом пневмотранспорта 38. Газ-восстановитель подводится и отводится соответственно через патрубки 39 и 40, Для поддержания заданного давления в зоне восстановления аппарат охвачен герметичным кожухом (не обозначен) .

Устройство работает следующим образом.

Обрабатываемый материал через воронку 29 нз бункера 28 поступает в дозатор-нагреватель 22. При подаче в обмотку соленоида 26 импульсно го тока частотой 1 - 10 Гц и длителностью импульсов 0,01-0,02 с ферромагнитные шары 23 взвешиваются, совершая колебательные движения и перемешиваясь в объеме,ограниченном провальными решетками 24. При этом обрабатываемый материал перемещается сверху вниз, предварительно нагреваясь в патрубке 30 нагревателя 31 и при контакте его с шарами 23, нагреваемыми посредством нагревателя 27, попадая внутрь корпуса 2. Одновременно в этот патрубок поступает водород, нагреваясь в коллекторе 21, омывая нагреватель 20. В этом случае материал загружается в корпус 2 для определенного уровня в зависимости от гидравлического сопротивления прохождения водорода через трубку 19, которое увеличивается в зависимости от уровня загружаемого материала. Верхний уровень материала в корпусе 2 не должен превьш1ать уровень верхнего основания любого из соленоидов 3, предпочтительней он не должен быть выше центра соленоида для того, чтобы на материал действовала пондеромоторная сила, направленная вверх (противоположно силе тяжести).

При достижении заданного уровня обрабатываемого материала в корпусе

2импульсный ток в соленоиде отключается и материал уже не поступает в корпус 2, в то время как центральный соленоид (первого ряда), охватывающий этот корпус, включается

и обрабатываемый ферромагнитный материал псевдоожижается импульсньм магнитным полем частотой 3-10 Гц при длительности импульсов 0,01-0,02 с. Одновременно соседние соленоиды 3 (соленоиды второго ряда на фиг.2), охватывающие центральный соленоид, работают в режиме магнитного транспорта с частотой поля 1-2 Гц .при длительности импульсов 0,01-0,06 с. В это же время группа соленоидов

3третьего ряда генерирует магнитное поле частотой 3-10 Гц длительностью импульсов 0,01-0,02 с, которые соответствуют состоянию псевдоожижения обрабатываемого материала как в объеме, охватываемом соленоидом, так и в объеме, занимаемом корпусами

4, лежащем ниже нгркиет о основания соленоидов 3 (нри таких частотах импульсов исключен магнитный транспорт обрабатываемого материала). Длительность этого режима обработки определяет вр емя пребывания частиц внутри корпусов 1 и 4 и время сепарации ферромагнитных и немагнит- 10 ных частиц, если последние входят в |состав обрабатываемого материала.Затем через определенное время, в зависимости от степени окисленности порошка, магнитное поле центрально- 15 го соленоида и соленоидов третьего ряда переключается на параметры f 1-2 Гц, Tj, 0,01-0,06 с, а магнитное поле соленоидов второго ряда (фиг. 2) переключается на параметры 0 f 3-10 Гц, TH 0,01-0,02 с.

Материал из центрального-соленоида выбрасывается вдоль направляющей 17 в направляющий патрубок. 18 и в корпуса 1, охватываемые соленои- 5 дами 3 второго ряда. Материал из

корпусов 1, охватываемых соленоидами третьего ряда, поступает во вторую (нижнюю) ступень устройства, в которой, в отличие от верхней ступени, обрабатываемый материал движется уже от периферии к центру, дополнительно подогреваясь электронагревателями 5,и попадает в бункер 35 для . сбора восстановленного прошка через решетку 34 размером порядка 1-2 мм (при размере частиц порошка d мм). Для того, чтобы в корпусе 2, охваченном центральным соленоидом, и в корпусах 1, охваченных соленоидами второго ряда, не произошло накопление немагнитного материала, необходимо обеспечить возможность его удаления, для чего служат, соответственно, заслонки 6 и 7, связанные с линейным двигателем в виде биметаллических дисков 11 и 12, соедине- ных с заслонкой 6 штоками 9 и 10 и с заслонкой 7 штоками 15. Причем к основанию соленоидов обращена именно токопроводящая немагнитная часть, выполненная, например, из меди. Пока соленоиды 3 создают униполярное импульсное магнитное поле, на диски 11 и 12 действует сила, притягивающая их к соленоидам. Для отвода не- 5 магйитного материала создают импульсы переменного магнитного поля за счет периодического Н11ерывания переменного магнитного поля частотой

0

0

5

0

50 Гц. Частота такого прерывания - от 1 до 25 Гц с интервалом прерывания не менее 0,02 с, В этом случае диски 11 и 12 отталкиваются от соленоидов 3, встречая противодействие пружин сжатия 8 и растяжения 14.

Диски 11. и 12 вибрируют на магнитной подушке на определенном расстоянии от нижнего основания центрального соленоида. Заслонки 6 и 7, также вибрируя, отходят от нижних оснований корпусов 1 и 2 и немагнитный материал отводится через образовавшиеся щели в воронку 32, из которой через патрубок-магнитопровод 33 он попадает в бункер 37. Отталкивание дисков 11 и 12 имеет место и при периодическом наложении переменного магнитного поля частотой 50 Гц без его прерывания, но при этом амплитуда их колебаний не больше 1-2 мм. Дополнительное прерывание такого поля увеличивает амплитуду колебания до 10-15 мм, что улучшает отвод немагнитного материала.

Подогреватели 5 обеспечивают нагрев обрабатываемого материала 400 - 500°С, т.е. до такой температуры, при которой магнитная проницаемость окислов металла сущв ственно уменьшается из-за того, что точка Кюри их существенно ниже, чем точка Кюри железа(например, для магнетита она 580°С, а для железа - 760°С). Для увеличения разницы магнитных прониц емостей в зависимости от степени восстановления порошка желательно повысить ее до 600-650°С, но при этой температуре уже возможно спекание частиц железного порошка, что недопустимо.

Такое повьш1ение температуры, особенно во второй ступени аппарата, обеспечивает магнитную сепарацию обрабатываемого материала по магнит ной проницаемости частиц и по степени их восстановления,позволяет.их довосстановить, поскольку при 400 - 500 С подвижность частиц окислов металла, например магнетита, еще сохраняется, хотя уже магнитный транспорт рк на заданную высоту становится не зозможным. В принципе, и на второй ступени возможен вариант выгрузки неловосстановленных частиц с помощью заслонок с электромеханическим приводом, аналогичным дискам

20

11 и 12, с последующим восстановлением их в дополнительном реакторе. Уже при частоте импульсов 12 Гц и длительности их 1 0,01 с в корпусах 1 и 2 образуются полости вдоль слоя ферромагнитных частиц, т.е.- концентрация этих частиц вдоль центральной оси соленоидов 3 резко умень- Q шается, что ухудшает контактирование частиц с газом-восстановителем. Одновременно ухудшается теплообмен слоя с тештообменными поверхностями, омываемыми этим слоем. При частоте 5 16 Гц перемещение частиц относительно друг друга полностью прекращается, имеет место их интенсивная магнитная флокулядня в единьй конгломерат, налипший на стенки корпуса. При еще больших длительностях импульсов эта предельная частота существенно уменьшается.

Пример. Восстанавливался по-. рошок быстрорежущей стали марки РбМ5 25 с содержанием кислорода 3%. Размеры . частиц порошка, находились в диапазоне от 20 до 100 мкм. Частицы этого порошка под микроскопом представляют собой мелкую стружку, чешуйки, иглы и т.п. Насыпной вес этого порош-- ка после утруски составил 2 г/см . Этот порошок совершенно не псевдо- ожижался газом из-за каналообразо- вания в слое и уноса, из каналов частиц слоя, имел практически нулевую текучесть: слой этого порошка не просыпался.через воронку с диаметром отверстия на выходе из нее 20 мм. Зато этот слой интенсивно псевдоожи- жался импульсным магнитным полем в диапазоне частот от 1 до 10 Гц при длительности импульсов 0,01-0,02 с. Реактор имел внутренний диаметр 92 мм, наружный - 102 мм, высоту 360 мм. В верхней части над ним раз- мещен герметичный бункер, дозатор) и коническая направляющая для отвода материала в другой герметичньй бункер сбора восстановленного материала, размещенный над соленоидом, ох- 50 ватывающим реактор. Этот бункер имел прямоугольное разгрузочное окно, закрытое заглушкой с помощью шпилек и гаек, через которое периодически при повороте реактора на угол 90 55 выгружался обрабатываемый материал. Водород подавался в реактор снизу через коллекторную трубку диаметром 20 мм,, входящую внутрь реакто30

35

40

45

7 . 14 pa, от которой в виде радиальных усиков и сверху вниз выходили трубочки диаметром 3 мм. Снаружи в месте охвата трубы соленоидом была ус- тановлеНа теплоизоляция из слюды и асбеста толщиной 20 мм. Высота со леноида 80 мм. Выполнен он из 6 слое медной трубки диаметром 8 мм, охлаждаемой водой. Под соленоидом на длине 100 мм размещен электронагревател мощностью 4 кВт, выполненный из нихрома диаметром 4 мм. Температура слоя, псевдоожиженного импульсным магнитным полем, поддерживалась на уровне 450±50°С и автоматически регулировалась с помощью термометра сопротивления, установленного на выходе водорода из реактора и включенного в одно из плеч моста постоянного тока, отбалансированного на , а также поляризованного реле, включенного в диагональ этого моста, посредством которого включались-выключались тиристоры системы .электронагревателя.

В реактор загружался 1 кг материала о Объемная скорость водорода составляла 3 . Первоначально реак

Tdp посредством вентиля подсоединялся к вакуум-насосу. Затем этот вентиль закрывался и.открывался вентиль подсоединенный к баллону с водородом Этот водород затем последовательно проходил через осушитель с силикаге- лем, газодувку, газовый подогреватель, реактор для восстановления,водяной холодильник (охлаждение до 10°С), после чего вновь возвращался в осушитель с силикагелем для рециркуляции. Процесс восстановления шел при атмосферном давлении в течение 90 мин, после чего содержание кислорода в металле составило О,36%.Затем порошок выбрасывался магнитным полем в бункер для сбора восстановленного материала, а дозатор загружал новую.порцию окисленного .порошка дпя восстановления. В этом процессе не были использованы резервы повышения его производительности, в частности рост давления до 25-30 атм бьш равносилен . с точки зрения увеличения скорости восстановления росту температуры до 800-900°С, кроме того, увеличение числа последовательно работающих ступеней также обеспечивают увеличение производительно

0

64

5

0

5

0

35

40

45

50

55

сти процесса восстановления, приближая его к непрерывному процессу.

Осуществление непосредственно в процессе восстановления послойной магнитной сепарации обрабатываемого материала, в зависимости от степени его восстановления, в псевдоожижен- ном магнитным полем слое, при длительности импульсов магнитного поля 0,01-0,02 с и частоте импульсов 3 - 10 Гц, обеспечивает непрерывность процесса восстановления и необходимое время пребывания частиц обрабатываемого материала в реакторе, в зависимости от начальной степени их окисления, без выброса их в последующий реактор, а также предотвращает вынос этих частиц потоком газа- восстановителя за счет удержания их магнитным полем.

Наложение одновременно с импульсным магнитным полем переменного магнитного поля напряженностью, равной, по крайней мере, коэрцитивной силе восстанавливаемого материала, размагничивает его, улучшает подвижность частиц за счет преодоления их сцепления силами, вызванными остаточным магнетизмом, повышает интенсивность теплообмена с поверхностью, омьшаемой слоем, до уровня интенсивности теплообмена магнитомягкого материала. .

Транспорт восстановленного материала за счет выброса его из реактора продольным импульсным магнитным полем частотой 1-2 Гц и длительностью 0,01-0,06 с обеспечивает непрерывность восстановления и отвод отсепа- рированного слоя обрабатываемого материала в зaвиcи focти от степени его восстановления в следующие один за другим реакторы для окончательного восстановления.

Создание чередующихся во времени зон транспорта и псевдоожижения обеспечивает необходимое время пребывания частиц в реакторах, предотвращает вынос материала из реактора тотчас, как только он поступил в него из предыдущего реактора.

Размещение в каждом корпусе над соленоидом дуговой направляющей с выходом ее конца в виде загрузочного (патрубка в каждый соседний корпус обеспечивает магнитный транспорт материала между последовательно расположенными реакторами.

Охват части корпуса, размещенного под соленоидами, электронагревателями позволяет поддерживать на заданием уровне температуру процесса, а также обеспечивает перевод в парамагнитное состояние недовосстановлен- ной части материала частиц при различных точках Кюри окислов и металла, что улучшает процесс разделения по степени восстановления порошка. Например,точка Кюри железа , а его окислов 580°С.

Связь заслонки с металлическим диском, выполненным из двух частей: немагнитной токопроводящей (напри-- мер, изготовленной из меди), и ферромагнитной, обеспечивает (при условии, что биметаллический диск размещен непосредственно под нижним основанием соленоида) перекрытие заслонкой нижнего основания реактора при наложении на диск униполярного импульсного магнитного поля и отсутствие этого перекрытия с выгрузкой немагнитного материала при наложении на диск знакопеременного магнитного поля в виде импульсов.

Химический состав полученного порощка после восстановления в слое, псевдоожиженном импульсным магнитным полем, составил,%: W 5,5, Мо 5,5; С 1,1; 0 0,36; Сг 2,6; Si 0,28; Ni 0,49; Mn 0,44; V 1,9; S 0,02.

Порошок был выделен из шлама, полученного после абразивной обработки металлорежущего инструмента марки Р6М5.

Применение предложенного технического решения позволяет снизить содержание кислорода в полученном продукте до 0,36% (по сравнению с 1,6%

147046410

0 в продукте, полученном в известном устройстве).

При этом производительность техно- логического процесса может быть увеличена в 3-раза. Например, при использовании предложенного устройства, . содержащего 28 реакторов, производительность составляет 140 кг/ч, а 10 при использовании известного устройства с таким же количеством реакторов - 30-40 кг/ч (с учетом продолжительности периодической загрузки и разгрузки реакторов).

15

20

Следовательно, применение предложенного технического решения обеспечивает увеличение производительности технологического процесса.

Формула изобретения

25

30

Устройство для получения ферромагнитного металлического порошка, содержащее вертикальные корпуса, установленные внутри соленоидов, дозатор, заслонки, установленные на корпусах, и патрубки для подвода и отвода материала и газа-восстановителя, отличающееся тем, что, с целью повьшения производительности, оно снабжено дугообразными направляющими, установленными в каждом корпусе над соленоидами, электронагревателями, размещенными под соленоидами в нижней части каждого корпуса, и биметаллическим диском, выполненным в виде немагнитной токопроводящей и ферромагнитной частей, при этом диск размещен под нижними основаниями соленоидов и соединен с заслонками корпусов.

40

Следовательно, применение предложенного технического решения обеспечивает увеличение производительности технологического процесса.

Формула изобретения

Устройство для получения ферромагнитного металлического порошка, содержащее вертикальные корпуса, установленные внутри соленоидов, дозатор, заслонки, установленные на корпусах, и патрубки для подвода и отвода материала и газа-восстановителя, отличающееся тем, что, с целью повьшения производительности, оно снабжено дугообразными направляющими, установленными в каждом корпусе над соленоидами, электронагревателями, размещенными под соленоидами в нижней части каждого корпуса, и биметаллическим диском, выполненным в виде немагнитной токопроводящей и ферромагнитной частей, при этом диск размещен под нижними основаниями соленоидов и соединен с заслонками корпусов.

16

16

Изобретение относится к области порошковой металлургии, ,в частности, к получению ферромагнитного металлического порошка восстановлением исходных соединений в кипящем слое. Цель - повышение производительности технологического процесса. Обрабатываемый материал из бункера 28 поступает в дозатор-нагреватель 22. При подаче в обмотку соленоида 26 импульсного тока частотой 1-10 Гц ферромагнитные шары 23 взвешиваются в объеме между решетками 24. При этом обрабатываемый материал перемещается сверху вниз,предварительно нагреваясь в патрубке 30 нагревателя 31, и при контакте с шарами 23,нагреваемыми посредством нагревателя 27, материал загружается в корпус 2 до определенного уровня, после чего импульсный ток в соленоиде отключается и включается ток в соленоиде, охватывающем данный корпус. Возникающее при этом импульсное магнитное поле взвешивает (псевдоожижает) обрабатываемый материал. Поскольку соседние соленоиды работают в режиме транспортирования, происходит сепарация магнитных (восстановленных) частиц и их удаление через направляющие 17 в корпуса 1 следующего ряда. Далее процесс сепарации и транспортирования продолжается. При использовании данного технического решения обеспечивается повышение производительности технологического процесса. 2 ил.

fee. 2

| Электромагнитный сепаратор | 1976 |

|

SU825154A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для центробежной отливки биметаллических изделий | 1976 |

|

SU618183A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-04-07—Публикация

1982-04-23—Подача