Изобретение относится к металлур- гии, в частности к переработке масло- и водосодержащих металлических отходов шлифования.

Цель изобретения - повьшение зф(Ьек тивности удаления вопы и масла из от- хопов шлифования и уменьшение окис- ленности порошка.

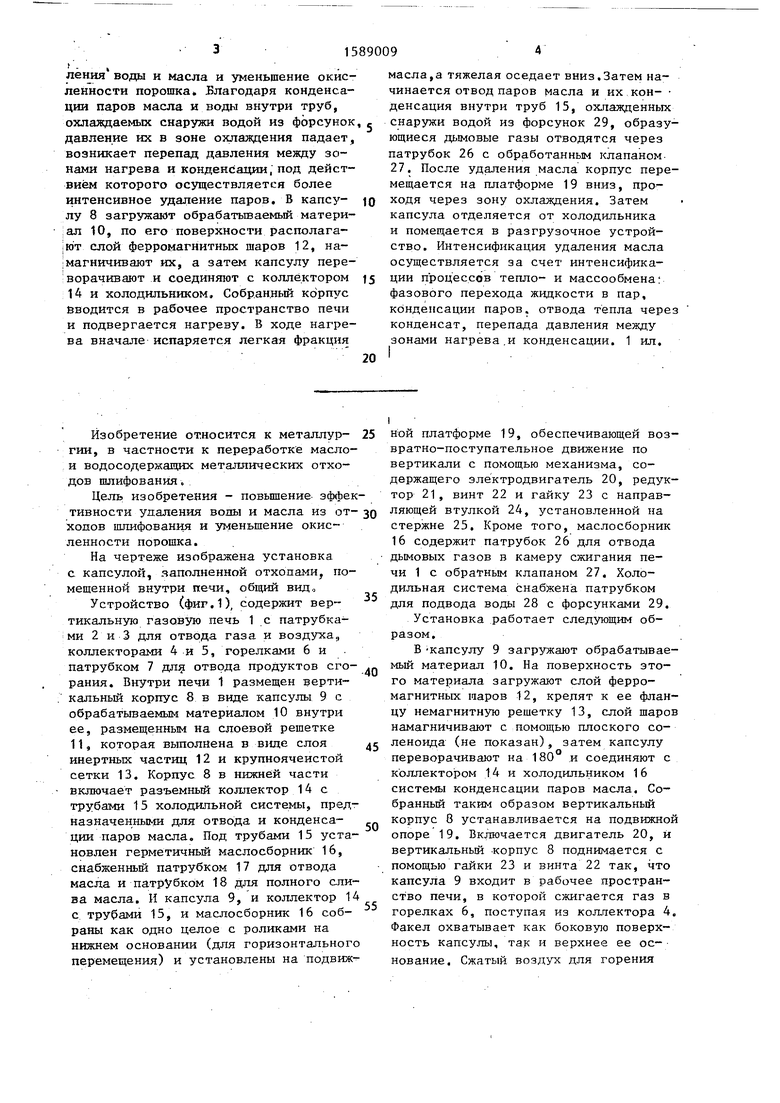

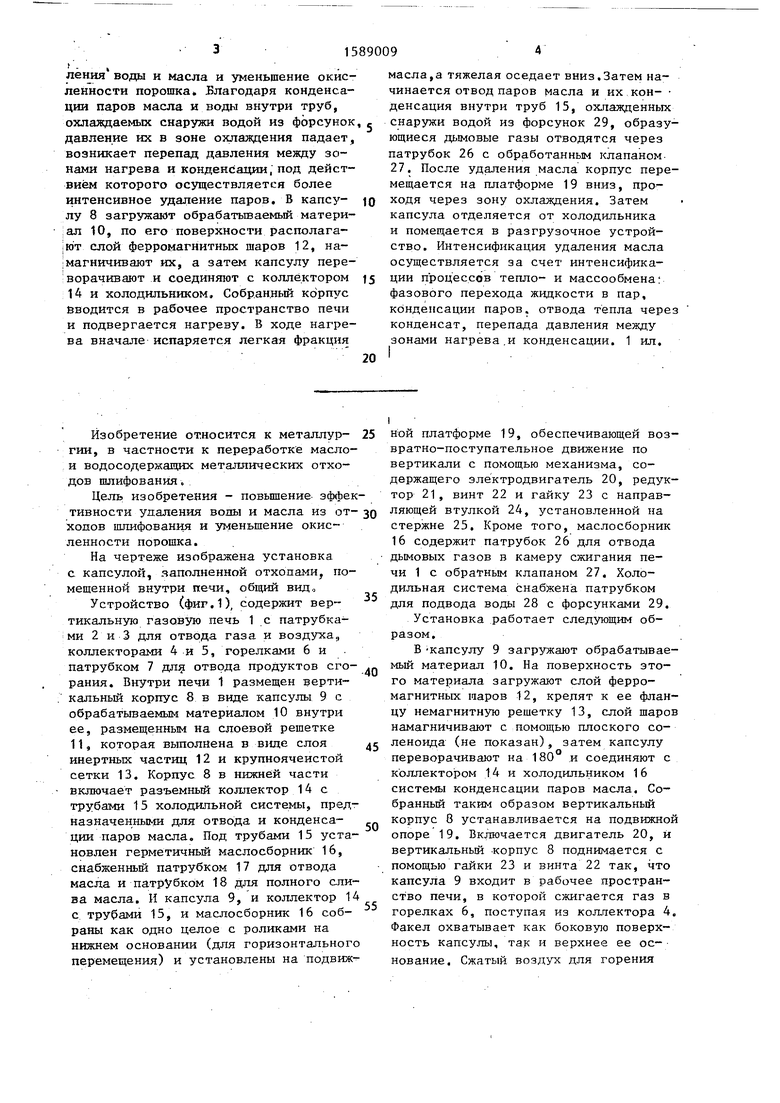

На чертеже изображена установка с капсулой, заполненной отходами, помещенной внутри печи, общий видо

Устройство (фиг.1), содержит вертикальную газовзпо печь 1 .с патрубками 2 и 3 для отвода газа и воздуха., коллекторами 4 и 5, горелками 6 и патрубком 7 дл отвода продуктов его- рания. Внутри печи 1 размещен вертикальный корпус 8 в виде капсулы 9 с обрабатываемым материалом 10 внутри ее, размещенным на слоевой решетке 11, которая выполнена в В1ще слоя инертных частиц 12 и крупноячеистой сетки 13. Корпус 8 в нижней части включает разъемный коллектор 14с трубами 15 холодильной системы, пред- назначенньми для отвода и конденсации паров масла. Под трубами 15 установлен герметичный маслосборник 16, снабженный патрубком 17 для отвода масла и патрубком 18 для полного слива масла. И капсула 9, и коллектор 14 с трубами 15, и маслосборник 16 собраны как одно целое с роликами на нижнем основании (для горизонтального перемещения) и установлены на подвиж

5

о

5

0

5

ной платформе 19, обеспечивающей возвратно-поступательное движение по вертикали с помощью механизма, содержащего электродвигатель 20, редуктор 21, винт 22 и гайку 23 с направляющей втулкой 24, установленной на стержне 25. Кроме того, маслосборник 16 содержит патрубок 26 для отвода дымовых газов в камеру сжигания печи 1 с обратным клапаном 27. Холодильная система снабжена патрубком для подвода воды 28 с форсунками 29.

Установка работает следующим образом.

В -капсулу 9 загружают обрабатываемый материал 10. На поверхность зто- го материала загружают слой ферромагнитных шаров 12, кредят к ее фланцу немагнитную решетку 13, слой шаров намагничивают с помощью плоского соленоида (не показан), затем капсулу переворачивают на 180° и соединяют с коллектором 14 и холодильником 16 системы конденсации паров масла. Собранный таким образом вертикальный корпус 8 устанавливается на подвижной опоре 19. Включается двигатель 20, и вертикальный -корпус 8 поднимается с помощью гайки 23 и винта 22 так, что капсула 9 входит в рабочее пространство печи, в которой сжигается газ в горелках 6, поступая из кол-пектора 4. Факел охватывает как боковую поверхность капсулы, так и верхнее ее ос-- нование. Сжатый воздух для горения

газа поступает сверху вниз из патрубка 3 и коллектора 5,

В ходе нагрева капсулы вначале испаряется легкая фракция масла, а тяжет- лая оседает вниз. Давление паров легкой фракции возрастает и она вытесня ет более тяжелую фракцию через фильтрующий слой шаров. Если шары обладают остаточной намагниченностью, т.е. выполнены из магнитотвердого материала, то размеры их могут существенно возрасти, няпиимео с 10 до 20-30 мм. без провала через них обрабатываемо го материала, который, притягиваясь к этим шарам, образует дополнительный фильтрующий слой. Заметим, что При увеличении диаметров шаров свьшге 10 мм значительно возрастает их намагниченность .

После вытеснения более тяжелой фракции масла начинается отвод его паров и окончательное испарение его остатков с пористой поверхности частиц, давление внутри капсулы и решеткой стремится к выравниванию. Однако благодаря конденсации паров масла внутри труб 15, охлажденных снаружи водой из форсунок 29, давление их в зоне охлаждения падает, возникает перепад давления между зонами нагрева (в капсуле) и конденсации (в холодиль.нике) , под действием которого осуществляется более интенсивное удаление паров масла. Очевидно, что чем больше скорость конденсации паров, тем меньше вероятность их термического разложения и закоксования отходов. Вытесненная более тяжелая - фракция масла способствует конденсации пузырьков паров масла, которые при этом исчезают. Частично образующиеся дымовые газы, накапливаясь, постепенно повьш1ают давление внутри корпуса 8, при определенном значении которого срабатывает обратный клапан 27, и эти газы отвоядтся в печь 1 для дожигания. Давление в корпусе благодаря обратному клапану вьш1е, чем ат20

ходя через зону охлазкдения, образованную форсунками, отходы охлаждаются. Затем корпус 8 удаляется с платформы 19, на которую загружается другой контейнер с обрабатываемым материалом. С помощью патрубка 17 избыточное масло сливается, но при этом сохраняется его гарантированный вень, необходимый д.гш конденсации паров масла даже в тех случаях, в которых по разным гфичинам может оказаться слишком низкая концентрация масла. Капсула 8 отделяется от холоJ5 дильника и помещается в разгрузочное устройство с электромагнитами, импульсное магнитное поле обеспечивает интенсивное встряхивание этих шаров снизу вверх и выгрузку отходов. Создание избыточного давления с уменьшением его, в направлении силы тяжести повышает эффективность удаления масла и воды из отходов, позволяет, в частности, под давлением

25 паров воды и легких фракций масла вытеснить в первую очередь более тяжелые фракции, накапливающиеся в нижней части зоны нагрева, без их термического разложения и испарения, что приводит к уменьшению окислен- ности порошка в 10. раз.

Дожигание в зоне нагрева попутных газообразных продуктов, возникающих при частичном разложении масла, умень шает общие затраты энергии на нагрев отходов.

Снабжение аппарата дополнительным холодильником для конднсации масла, размещенным под печью и выполненным в виде выведенных в общий коллектор патрубков для отвода газопарообразных и жидких продуктов, погруженных выходными отверстиями в конденсат, обеспечивает разрежение и автоматиде ческое удаление паров масла в виде конденсата, улучшает процесс конденсации паров при прохождении их не- посредственно через конденсат.

Снабжение холодильника для кон30

35

40

мосферное. В отсутствие его конденсат 50 денсации паров масла патрубком с обратным клапаном, отводящим дымовые .газы в рабочее пространство печи, обеспечивает дожигание газообразных продуктов, возникающих при частичном разложении масла в конце процесса, а также герметичность аппарата.

направлялся бы в камеру сжигания печи 1, а по мере завершения удаления масла воздух попадал бы в слой обработанного материала, окисляя стальной порошок. Наличие клапана предотвращает это (внутри корпуса все время имеется избыточное давление),

После удаления масла корпус 8 перемещается на платформе 19 вниз, про

ходя через зону охлазкдения, образованную форсунками, отходы охлаждаются. Затем корпус 8 удаляется с платформы 19, на которую загружается другой контейнер с обрабатываемым материалом. С помощью патрубка 17 избыточное масло сливается, но при этом сохраняется его гарантированный уровень, необходимый д.гш конденсации паров масла даже в тех случаях, в которых по разным гфичинам может оказаться слишком низкая концентрация масла. Капсула 8 отделяется от холодильника и помещается в разгрузочное устройство с электромагнитами, импульсное магнитное поле обеспечивает интенсивное встряхивание этих шаров снизу вверх и выгрузку отходов. Создание избыточного давления с уменьшением его, в направлении силы тяжести повышает эффективность удаления масла и воды из отходов, позволяет, в частности, под давлением

паров воды и легких фракций масла вытеснить в первую очередь более тяжелые фракции, накапливающиеся в нижней части зоны нагрева, без их термического разложения и испарения, что приводит к уменьшению окислен- ности порошка в 10. раз.

Дожигание в зоне нагрева попутных газообразных продуктов, возникающих при частичном разложении масла, уменьшает общие затраты энергии на нагрев отходов.

Снабжение аппарата дополнительным холодильником для конднсации масла, размещенным под печью и выполненным в виде выведенных в общий коллектор патрубков для отвода газопарообразных и жидких продуктов, погруженных выходными отверстиями в конденсат, обеспечивает разрежение и автоматическое удаление паров масла в виде конденсата, улучшает процесс конденсации паров при прохождении их не- посредственно через конденсат.

Снабжение холодильника для кон

50 денсации паров масла патрубком с об55

ратным клапаном, отводящим дымовые .газы в рабочее пространство печи, обеспечивает дожигание газообразных продуктов, возникающих при частичном разложении масла в конце процесса, а также герметичность аппарата.

Таким образом, интенсификация удаления масла из отходов шлифования осуществляется в данном способе и аппа-

рате за счет интенсификации процессов тепло- и массообмена; фазового перехода жидкости в пар, вытеснения паром жидкости, конденсации паров, отвода тепла через конденсат, пере пада давления между зонами нагрева и конденсации.

Формула изобретени.я

1. Способ переработки маслосодер- жащих отходов шлифования, включающий нагрев их слоя в герметичном корпусе и создание в нем перепада давления, ..убьшающего сверху вниз, и удаление газообразных продуктов, о т л и ч а - ю щ и й с я тем, что, с целью повышения эффективности удаления воды и масла и уменьшения окисленности порошка, перепад давления создают за счет конденсации паров воды и масла, а газообразные продукты удаляют под избыточным давлением с последующим дожиганием их в зоне нагрева.

0

5

0

5

2. Установка для переработки масло- содержащих отходов шлифования, содержащая вертикальнзто газовую печь, расположенную в ней герметичную капсулу с решеткой и ферромагнитными шарами на нижнем ее основании, отличающаяся тем, что, с целью повышения эффективности удапения воды и масла и уменьшения оксиленности порошка, она снабжена холодильником для конденсации паров воды и масла, расположенным под печью, герметичным маслосборником, расположенным под холодильником, и патрубком для отвода газообразных продуктов с обратным клапаном, соединяющим маслосборник с печью, причем холодильник выполнен в виде разъемного коллектора с вертикальными трубами и охватывающей их водяной рубашкой, при этом коллектор подсоединен к капсуле с возможностью возвратно-поступательного движения относительно водяной рубашки, а нижние концы труб соединены с г аелосборником.

Изобретение относится к металлургии, в частности к переработке масло- и водосодержащих металлических отходов шлифования. Цель изобретения - повышение эффективности удаления воды и масла и уменьшение окисленности порошка. Благодаря конденсации паров масла и воды внутри труб, охлаждаемых снаружи водой из форсунок, давление их в зоне охлаждения падает, возникает перепад давления между зонами нагрева и конденсации, под действием которого осуществляется более интенсивное удаление паров. В капсулу 8 загружают обрабатываемый материал 10, по его поверхности располагают слой ферромагнитных шаров 12, намагничивают их, а затем капсулу переворачивают и соединяют с коллектором 14 и холодильником. Собранный корпус вводится в рабочее пространство печи и подвергается нагреву. В ходе нагрева вначале испаряется легкая фракция масла, а тяжелая оседает вниз. Затем начинается отвод паров масла и их конденсация внутри труб 15, охлажденных снаружи водой из форсунок 29, образующиеся дымовые газы отводятся через патрубок 26 с обратным клапаном 27. После удаления масла корпус перемещается на платформе 19 вниз, проходя через зону охлаждения. Затем капсула отделяется от холодильника и помещается в разгрузочное устройство. Интенсификация удаления масла осуществляется за счет интенсификации процессов тепло- и массообмена: фазового перехода жидкости в пар, конденсации паров, отвода тепла через конденсат, перепада давления между зонами нагрева и конденсации. 1 ил.

| Способ термообработки дисперсных материалов | 1983 |

|

SU1216593A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| АППАРАТ ДЛЯ ТЕРМООБРАБОТКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1985 |

|

SU1306267A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1990-08-30—Публикация

1988-03-18—Подача