Изобретение относится к технике разделения веществ на полупроницаемой мембране и может быть использовано в химической и газовой промышленности.

Цель изобретения - повышение эффективности отделения воды от жидких углеводородов или галогенизированных углеводородов, а также повышение эффективности осушки газа.

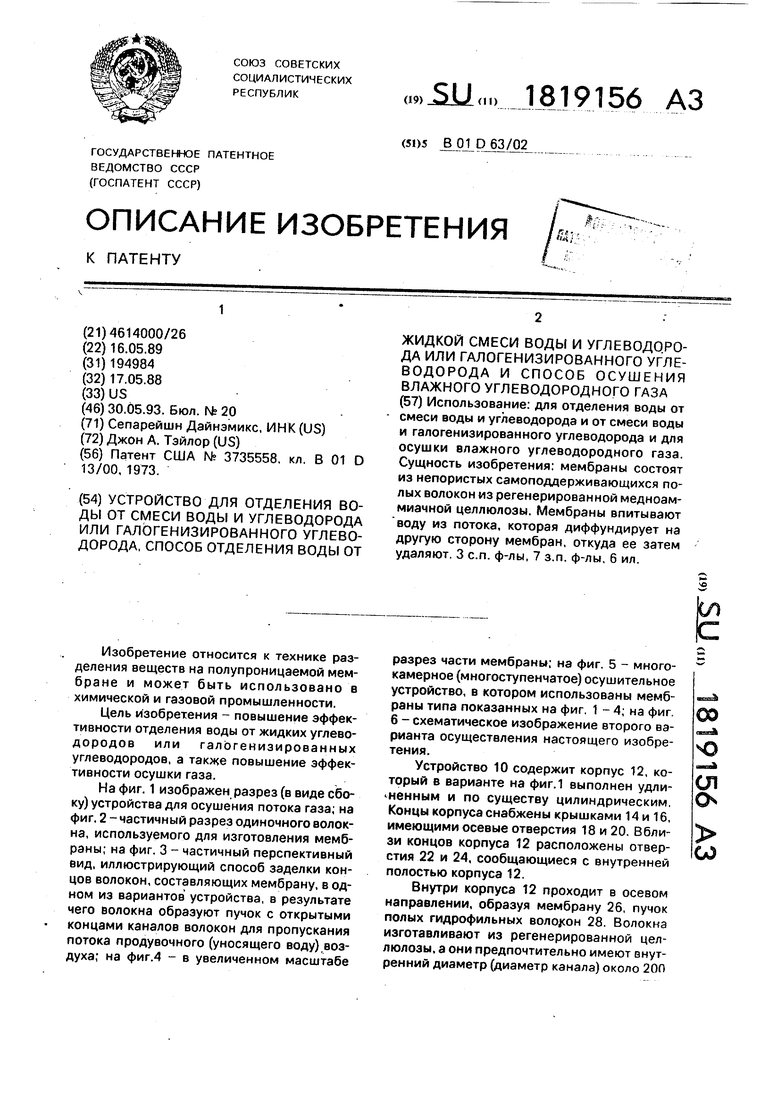

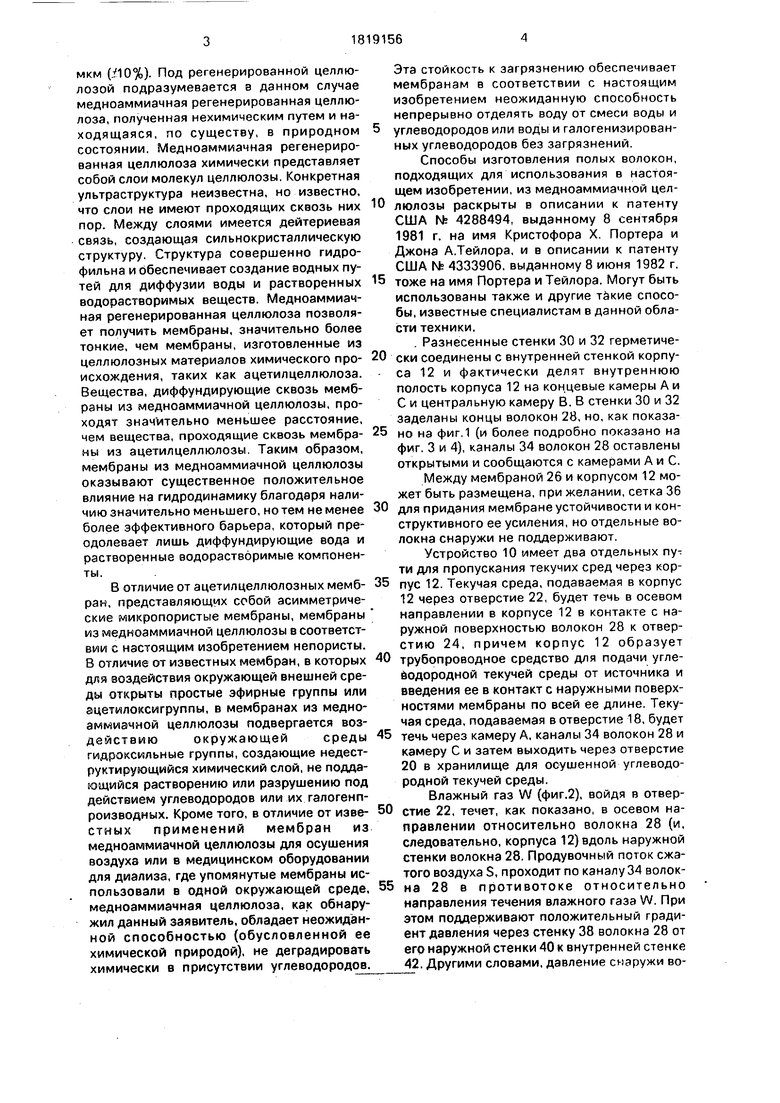

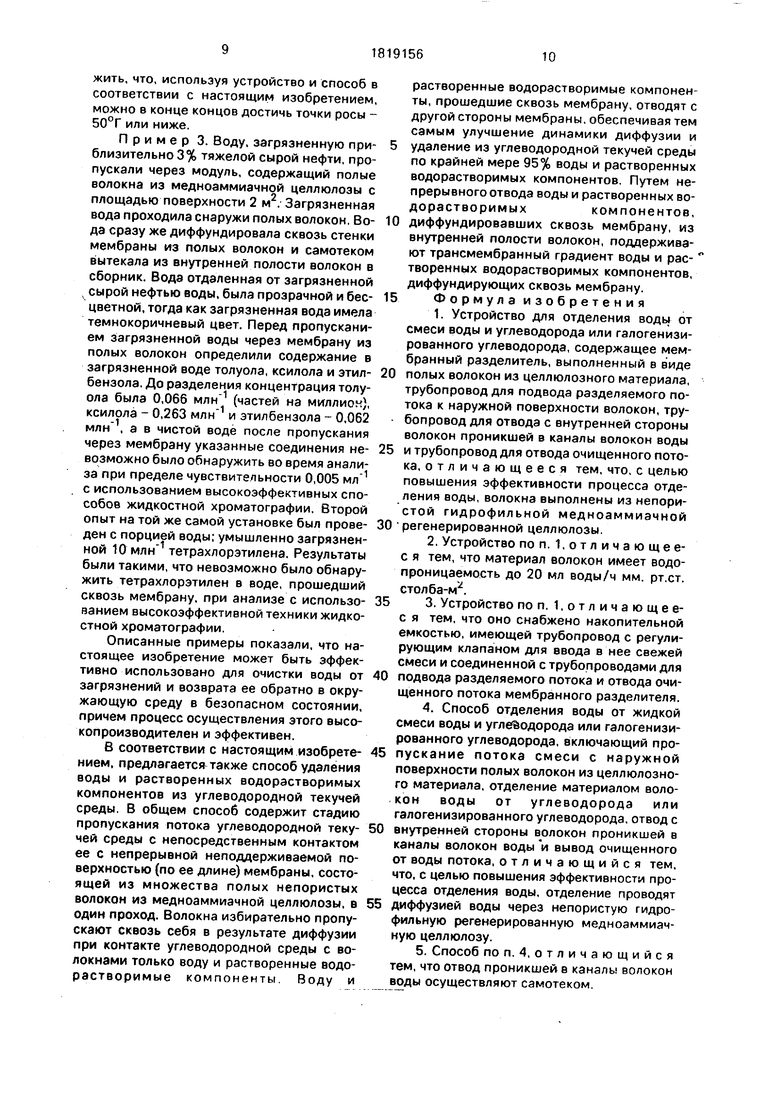

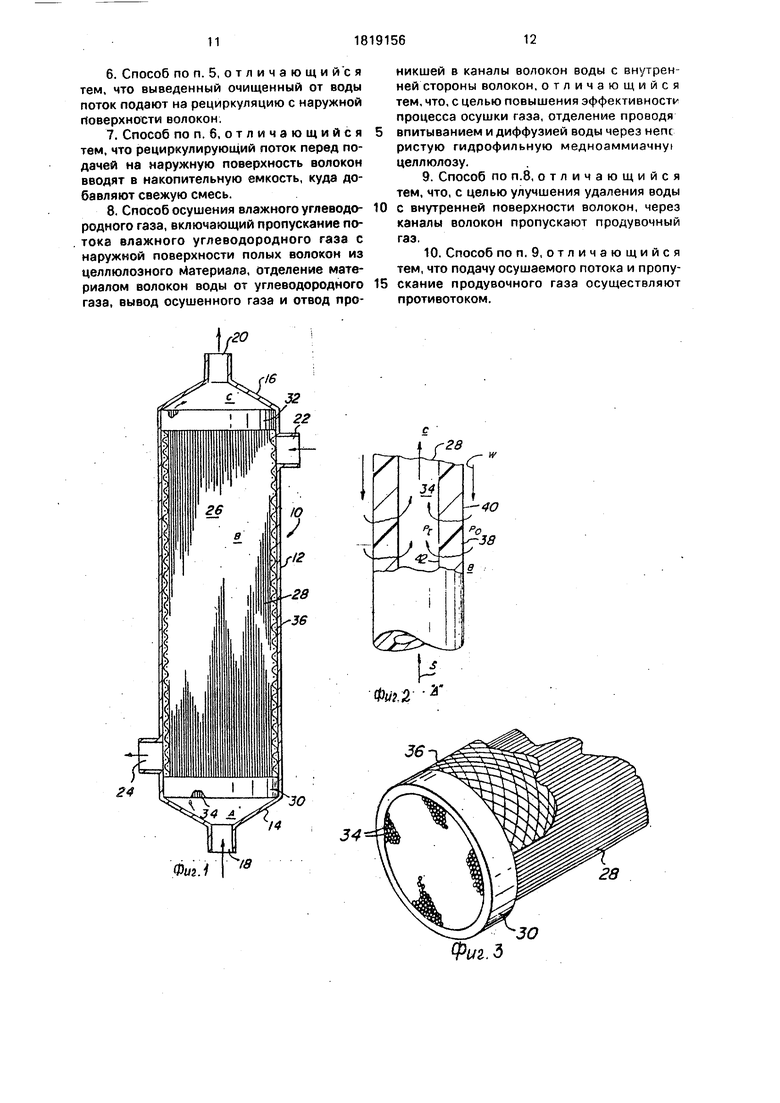

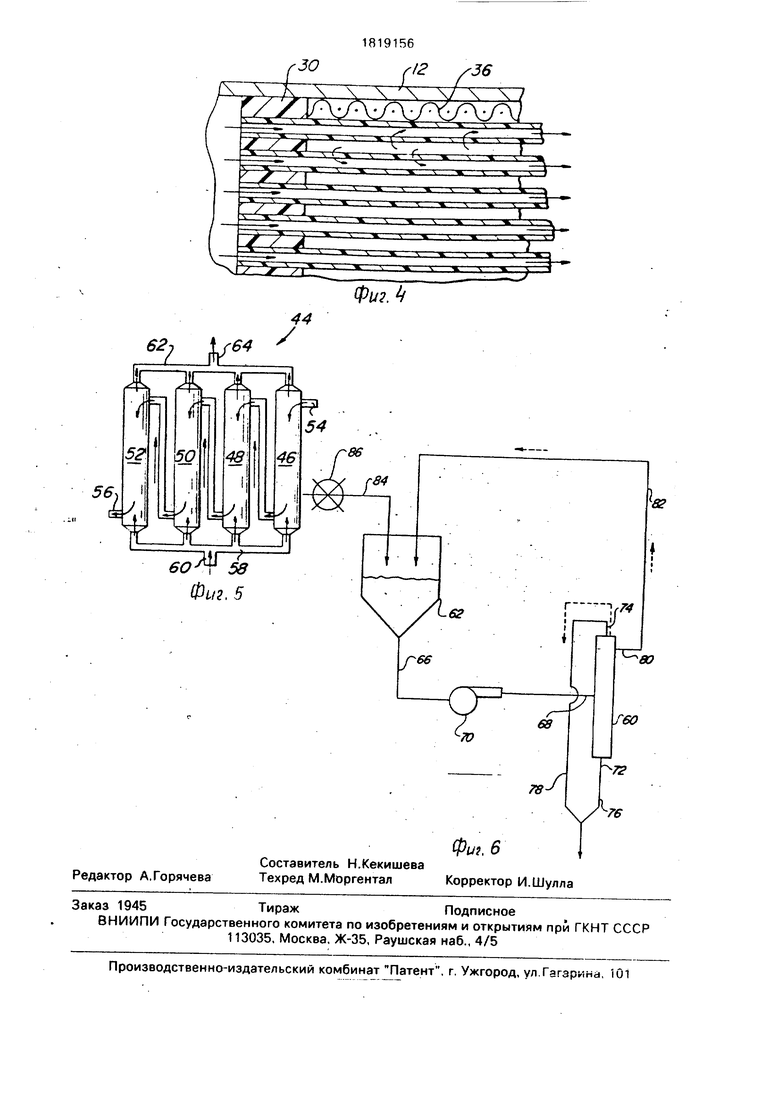

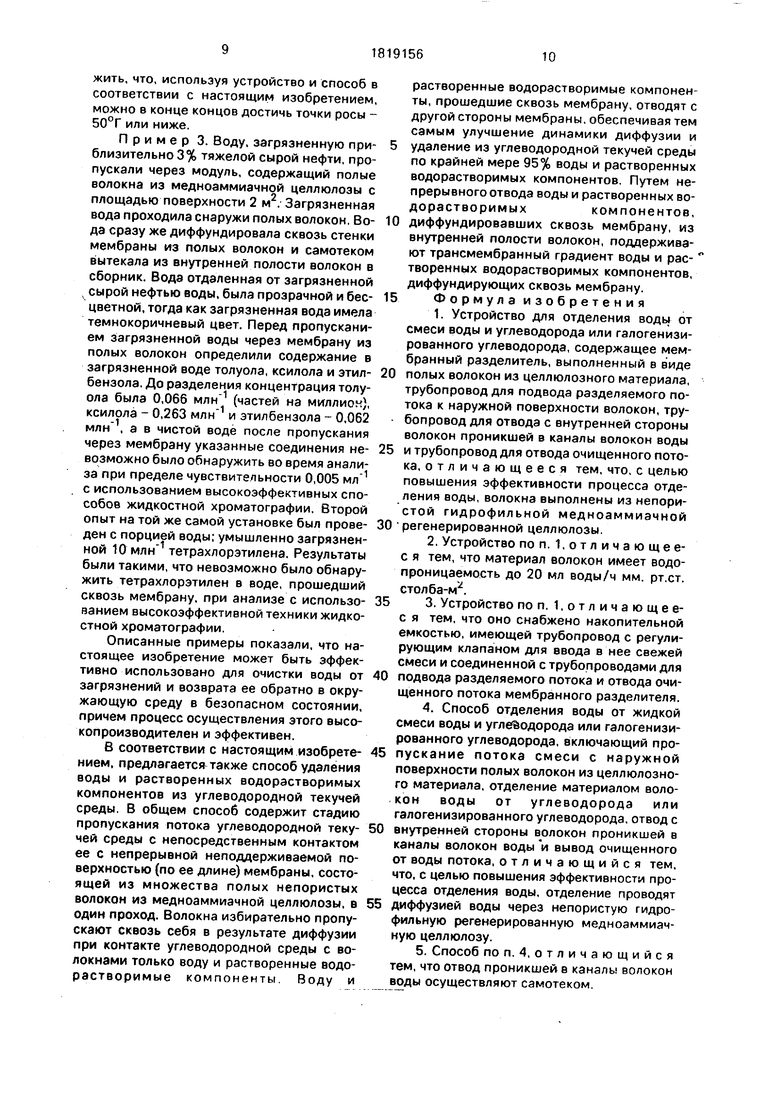

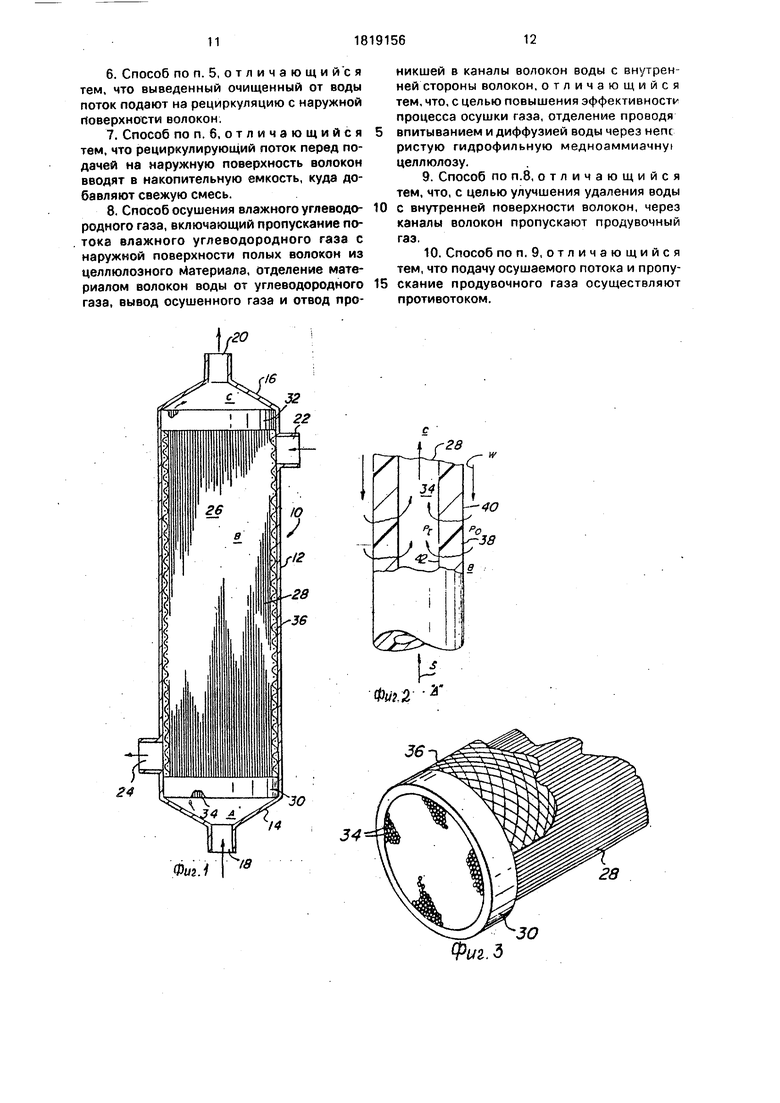

На фиг. 1 изображен разрез (в виде сбоку) устройства для осушения потока газа; на фиг. 2 - частичный разрез одиночного волокна, используемого для изготовления мембраны; на фиг. 3 - частичный перспективный вид, иллюстрирующий способ заделки концов волокон, составляющих мембрану, в одном из вариантов устройства, в результате чего волокна образуют пучок с открытыми концами каналов волокон для пропускания потока продувочного (уносящего воду),воздуха; на фиг.4 - в увеличенном масштабе

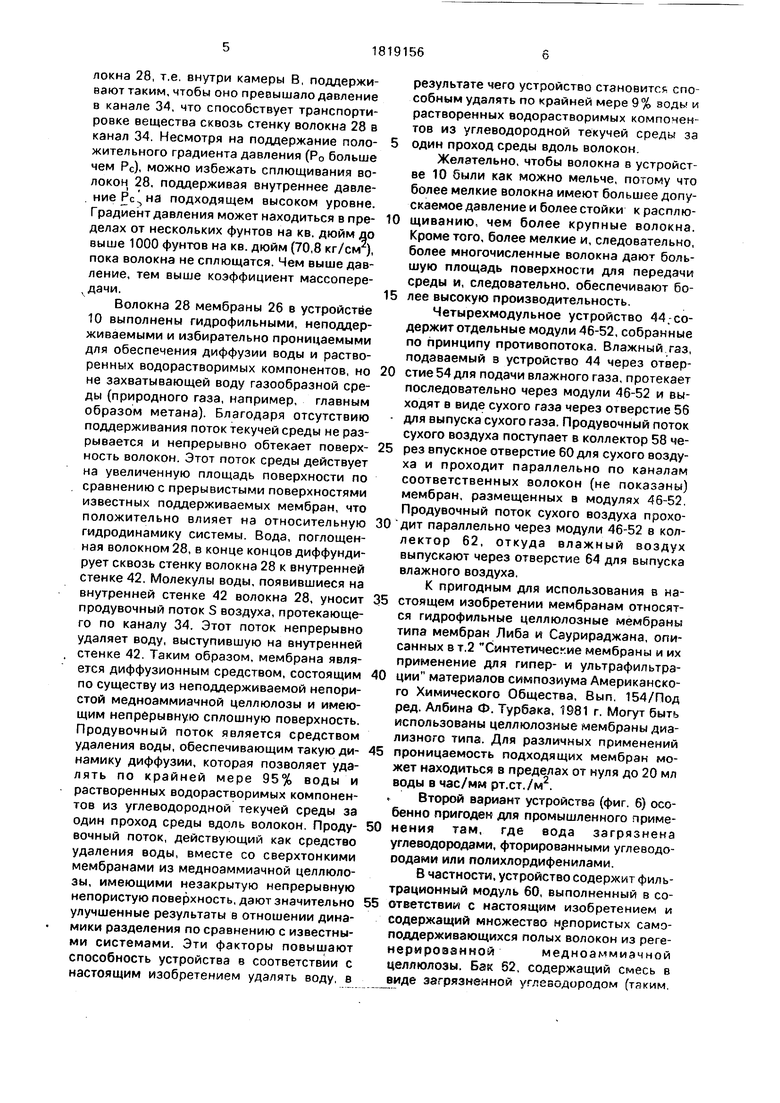

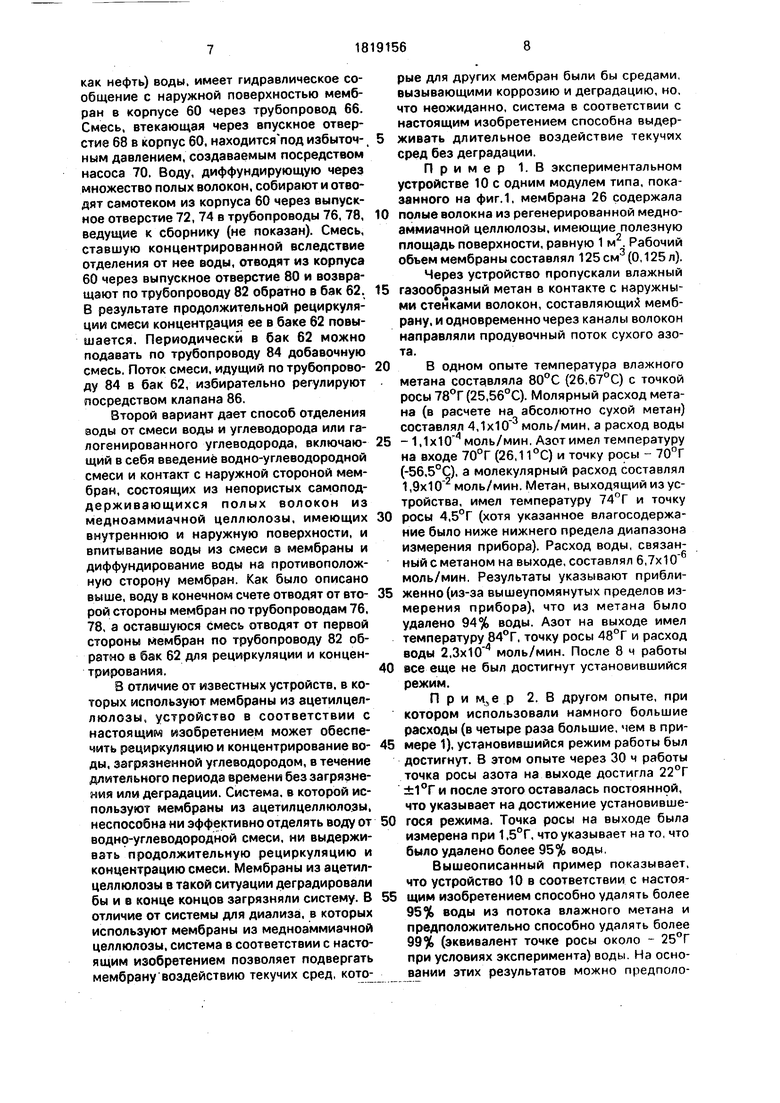

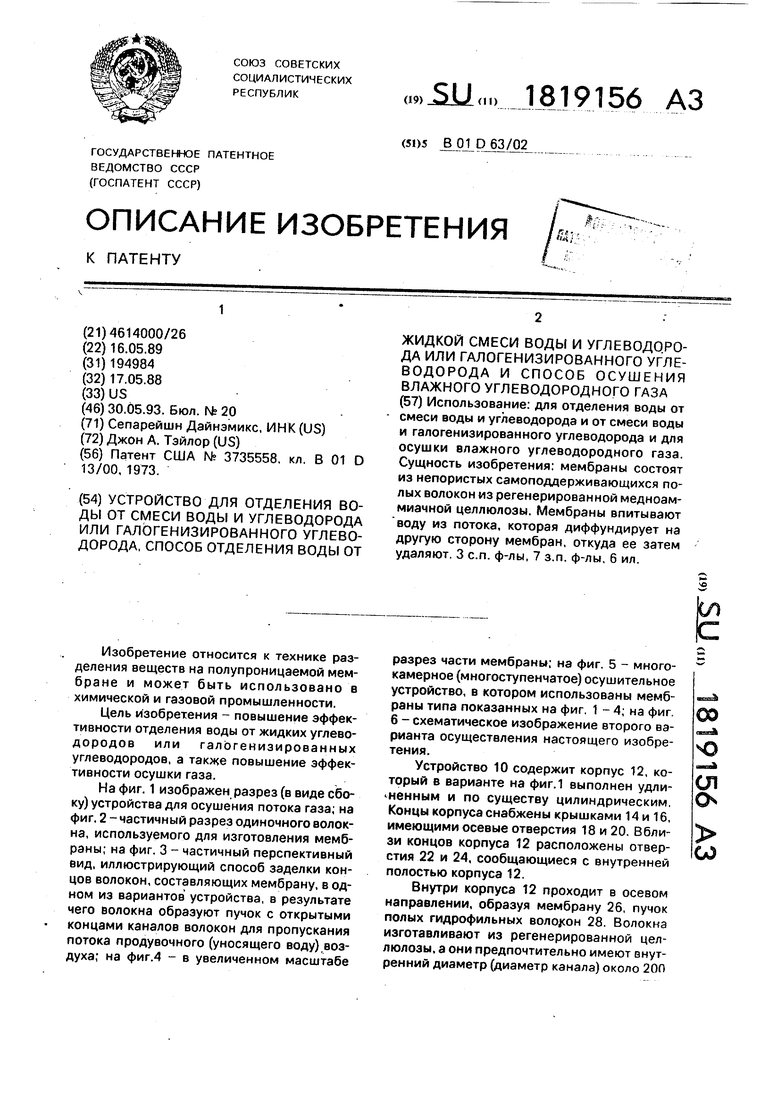

разрез части мембраны; на фиг. 5 - многокамерное (многоступенчатое) осушительное устройство, в котором использованы мембраны типа показанных на фиг. 1 - 4; на фиг, 6 - схематическое изображение второго варианта осуществления настоящего изобретения.

Устройство 10 содержит корпус 12, который в варианте на фиг.1 выполнен удлиненным и по существу цилиндрическим. Концы корпуса снабжены крышками 14 и 16, имеющими осевые отверстия 18 и 20. Вблизи концов корпуса 12 расположены отверстия 22 и 24, сообщающиеся с внутренней полостью корпуса 12.

Внутри корпуса 12 проходит в осевом направлении, образуя мембрану 26, пучок полых гидрофильных волокон 28. Волокна изготавливают из регенерированной целлюлозы, а они предпочтительно имеют внутренний диаметр (диаметр канала) около 200

00

стая

ю

ел сь

ы

мкм (10%). Под регенерированной целлюлозой подразумевается в данном случае медноаммиачная регенерированная целлюлоза, полученная нехимическим путем и находящаяся, по существу, в природном состоянии. Медноаммиачная регенерированная целлюлоза химически представляет собой слои молекул целлюлозы. Конкретная ультраструктура неизвестна, но известно, что слои не имеют проходящих сквозь них пор. Между слоями имеется дейтериевая связь, создающая сильнокристаллическую структуру. Структура совершенно гидрофильна и обеспечивает создание водных путей для диффузии воды и растворенных водорастворимых веществ. Медноаммиачная регенерированная целлюлоза позволяет получить мембраны, значительно более тонкие, чем мембраны, изготовленные из целлюлозных материалов химического про- исхождения, таких как ацетилцеллюлоза. Вещества, диффундирующие сквозь мембраны из медноаммиачной целлюлозы, проходят значительно меньшее расстояние, чем вещества, проходящие сквозь мембра- ны из ацетилцеллюлозы. Таким образом, мембраны из медноаммиачной целлюлозы оказывают существенное положительное влияние на гидродинамику благодаря наличию значительно меньшего, но тем не менее более эффективного барьера, который преодолевает лишь диффундирующие вода и растворенные водорастворимые компоненты.

В отличие от ацетилцеллюлозных мемб- ран, представляющих собой асимметрические микропористые мембраны, мембраны из медноаммиачной целлюлозы в соответствии с настоящим изобретением непористы. В отличие от известных мембран, в которых для воздействия окружающей внешней среды открыты простые эфирные группы или ацетилоксигруппы, в мембранах из медноаммиачной целлюлозы подвергается воздействию окружающей среды гидроксильные группы, создающие недест- руктирующийся химический слой, не поддающийся растворению или разрушению под действием углеводородов или их галогенп- роизводных. Кроме того, в отличие от изве- стных применений мембран из медноаммиачной целлюлозы для осушения воздуха или в медицинском оборудовании для диализа, где упомянутые мембраны использовали в одной окружающей среде, медноаммиачная целлюлоза, как обнаружил данный заявитель, обладает неожиданной способностью (обусловленной ее химической природой), не деградировать химически в присутствии углеводородов.

Эта стойкость к загрязнению обеспечивает мембранам в соответствии с настоящим изобретением неожиданную способность непрерывно отделять воду от смеси воды и углеводородов или воды и галогенизирован- ных углеводородов без загрязнений.

Способы изготовления полых волокон, подходящих для использования в настоящем изобретении, из медноаммиачной целлюлозы раскрыты в описании к патенту США М: 4288494, выданному 8 сентября 1981 г. на имя Кристофора X. Портера и Джона А.Тейлора, и в описании к патенту США № 4333906. выданному 8 июня 1982 г. тоже на имя Портера и Тейлора. Могут быть использованы также и другие такие способы, известные специалистам в данной области техники.

. Разнесенные стенки 30 и 32 герметически соединены с внутренней стенкой корпуса 12 и фактически делят внутреннюю полость корпуса 12 на концевые камеры А и С и центральную камеру В. В стенки 30 и 32 заделаны концы волокон 28, но, как показано на фиг,1 (и более подробно показано на фиг. 3 и 4), каналы 34 волокон 28 оставлены открытыми и сообщаются с камерами А и С.

Между мембраной 26 и корпусом 12 может быть размещена, при желании, сетка 36 для придания мембране устойчивости и конструктивного ее усиления, но отдельные волокна снаружи не поддерживают.

Устройство 10 имеет два отдельных пути для пропускания текучих сред через корпус 12. Текучая среда, подаваемая в корпус 12 через отверстие 22, будет течь в осевом направлении в корпусе 12 в контакте с наружной поверхностью волокон 28 к отверстию 24, причем корпус 12 образует трубопроводное средство для подачи углеводородной текучей среды от источника и введения ее в контакт с наружными поверхностями мембраны по всей ее длине. Текучая среда, подаваемая в отверстие 18, будет течь через камеру А, каналы 34 волокон 28 и камеру С и затем выходить через отверстие 20 в хранилище для осушенной углеводородной текучей среды.

Влажный газ W (фиг.2), войдя в отверстие 22, течет, как показано, в осевом направлении относительно волокна 28 (и, следовательно, корпуса 12) вдоль наружной стенки волокна 28, Продувочный поток сжатого воздуха S, проходит по каналу 34 волокна 28 в противотоке относительно направления течения влажного газа W. При этом поддерживают положительный градиент давления через стенку 38 волокна 28 от его наружной стенки 40 к внутренней стенке 42. Другими словами, давление снаружи волокна 28, т.е. внутри камеры В, поддерживают таким, чтобы оно превышало давление в канале 34, что способствует транспортировке вещества сквозь стенку волокна 28 в канал 34. Несмотря на поддержание положительного градиента давления (Р0 больше чем PC), можно избежать сплющивания волокон 28, поддерживая внутреннее давление Рс на подходящем высоком уровне. Градиент давления может находиться в пределах от нескольких фунтов на кв. дюйм до выше 1000 фунтов на кв. дюйм (70,8 кг/см ), пока волокна не сплющатся. Чем выше давление, тем выше коэффициент массопере- ,дачи.

Волокна 28 мембраны 26 в устройстве 10 выполнены гидрофильными, неподдерживаемыми и избирательно проницаемыми для обеспечения диффузии воды и растворенных водорастворимых компонентов, но не захватывающей воду газообразной среды (природного газа, например, главным образом метана). Благодаря отсутствию поддерживания поток текучей среды не разрывается и непрерывно обтекает поверхность волокон. Этот поток среды действует на увеличенную площадь поверхности по сравнению с прерывистыми поверхностями известных поддерживаемых мембран, что положительно влияет на относительную гидродинамику системы. Вода, поглощенная волокном 28, в конце концов диффундирует сквозь стенку волокна 28 к внутренней стенке 42. Молекулы воды, появившиеся на внутренней стенке 42 волокна 28, уносит продувочный поток S воздуха, протекающего по каналу 34. Этот поток непрерывно удаляет воду, выступившую на внутренней стенке 42. Таким образом, мембрана является диффузионным средством, состоящим по существу из неподдерживаемой непористой медноаммиачной целлюлозы и имеющим непрерывную сплошную поверхность. Продувочный поток является средством удаления воды, обеспечивающим такую динамику диффузии, которая позволяет удалять по крайней мере 95% воды и растворенных водорастворимых компонентов из углеводородной текучей среды за один проход среды вдоль волокон. Продувочный поток, действующий как средство удаления воды, вместе со сверхтонкими мембранами из медноаммиачной целлюлозы, имеющими незакрытую непрерывную непористую поверхность, дают значительно улучшенные результаты в отношении динамики разделения по сравнению с известными системами. Эти факторы повышают способность устройства в соответствии с настоящим изобретением удалять воду, в

результате чего устройство становится способным удалять по крайней мере 9% воды и растворенных водорастворимых компонентов из углеводородной текучей среды за 5 один проход среды вдоль волокон.

Желательно, чтобы волокна в устройстве 10 были как можно мельче, потому что более мелкие волокна имеют большее допускаемое давление и более стойки красплю- 0 щиванию, чем более крупные волокна. Кроме того, более мелкие и, следовательно, более многочисленные волокна дают большую площадь поверхности для передачи среды и, следовательно, обеспечивают бо5 лее высокую производительность.

Четырехмодульное устройство 44-со- держитотдельные модули 46-52, собранные по принципу противопотока. Влажный газ, подаваемый з устройство 44 через отвер0 стие 54 для подачи влажного газа, протекает последовательно через модули 46-52 и выходят в виде сухого газа через отверстие 56 для выпуска сухого газа. Продувочный поток сухого воздуха поступает в коллектор 58 че5 рез впускное отверстие 60 для сухого воздуха и проходит параллельно по каналам соответственных волокон (не показаны) мембран, размещенных в модулях 46-52. Продувочный поток сухого воздуха прохо0 дит параллельно через модули 46-52 в коллектор 62, откуда влажный воздух выпускают через отверстие 64 для выпуска влажного воздуха.

К пригодным для использования в на5 стоящем изобретении мембранам относятся гидрофильные целлюлозные мембраны типа мембран Либа и Саурираджана, описанных в т.2 Синтетические мембраны и их применение для гипер- и ультрафильтра0 ции материалов симпозиума Американского Химического Общества, Вып. 154/Под ред. Албина Ф. Турбака. 1981 г. Могут быть использованы целлюлозные мембраны диа- лизного типа. Для различных применений

5 проницаемость подходящих мембран может находиться в пределах от нуля до 20 мл воды в час/мм рт.ст./м .

Второй вариант устройства (фиг. 6) особенно пригоден для промышленного приме0 нения там, где вода загрязнена углеводородами, фторированными углеводо- оодами или полихлордифенилами.

В частности, устройство содержит филь- трационный модуль 60, выполненный в со5 ответствии с настоящим изобретением и содержащий множество нрпористых самоподдерживающихся полых волокон из регенерированноймедноаммиачнойцеллюлозы. Бак 52, содержащий смесь в виде загрязненной углеводородом (таким.

как нефть) воды, имеет гидравлическое сообщение с наружной поверхностью мембран в корпусе 60 через трубопровод 66. Смесь, втекающая через впускное отверстие 68 в корпус 60, находится под избыточ-, ным давлением, создаваемым посредством насоса 70. Воду, диффундирующую через множество полых волокон, собирают и отводят самотеком из корпуса 60 через выпускное отверстие 72, 74 в трубопроводы 76, 78, ведущие к сборнику (не показан). Смесь, ставшую концентрированной вследствие отделения от нее воды, отводят из корпуса 60 через выпускное отверстие 80 и возвращают по трубопроводу 82 обратно в бак 62. В результате продолжительной рециркуляции смеси концентрация ее в баке 62 повышается. Периодически в бак 62 можно подавать по трубопроводу 84 добавочную смесь, Поток смеси, идущий по трубопроводу 84 в бак 62, избирательно регулируют посредством клапана 86.

Второй вариант дает способ отделения воды от смеси воды и углеводорода или га- логенированного углеводорода, включающий в себя введение водно-углеводородной смеси и контакт с наружной стороной мембран, состоящих из непористых самоподдерживающихся полых волокон из медноаммиачной целлюлозы, имеющих внутреннюю и наружную поверхности, и впитывание воды из смеси а мембраны и диффундирование воды на противоположную сторону мембран. Как было описано выше, воду в конечном счете отводят от второй стороны мембран по трубопроводам 76, 78. а оставшуюся смесь отводят от первой стороны мембран по трубопроводу 82 обратно в бак 62 для рециркуляции и концен- трирования.

В отличие от известных устройств, в которых используют мембраны из ацетил целлюлозы, устройство в соответствии с настоящим изобретением может обеспечить рециркуляцию и концентрирование воды, загрязненной углеводородом, в течение длительного периода времени без загрязнения или деградации. Система, в которой используют мембраны из ацетилцеллюлозы, неспособна ни эффективно отделять воду от водно-углеводородной смеси, ни выдерживать продолжительную рециркуляцию и концентрацию смеси. Мембраны из ацетил- целлюлозы в такой ситуации деградировали бы и в конце концов загрязняли систему. В отличие от системы для диализа, в которых используют мембраны из медноаммиачной целлюлозы, система в соответствии с настоящим изобретением позволяет подвергать мембрану воздействию текучих сред, которые для других мембран были бы средами, вызывающими коррозию и деградацию, но, что неожиданно, система в соответствии с настоящим изобретением способна выдерживать длительное воздействие текучих сред без деградации.

Пример 1.В экспериментальном устройстве 10 с одним модулем типа, показанного на фиг.1, мембрана 26 содержала

0 полые волокна из регенерированной медноаммиачной целлюлозы, имеющие полезную площадь поверхности, равную 1 м2. Рабочий объем мембраны составлял 125 см3 (0,125л). Через устройство пропускали влажный

5 газообразный метан в контакте с наружными стенками волокон, составляющий мембрану, и одновременно через каналы волокон направляли продувочный поток сухого азота.

0В одном опыте температура влажного метана составляла 80°С (26,67°С) с точкой росы 78°Г (25,56°С). Молярный расход метана (в расчете на абсолютно сухой метан) составлял 4, моль/мин, а расход воды

5 -1,1x10 моль/мин. Азот имел температуру на входе 70°Г (26,11°С) и точку росы - 70°Г (-56,5°С), а молекулярный расход составлял 1, моль/мин. Метан, выходящий из устройства, имел температуру 74°Г и точку

0 росы 4,5°Г (хотя указанное влагосодержа- ние было ниже нижнего предела диапазона измерения прибора). Расход воды, связанный с метаном на выходе, составлял 6, моль/мин. Результаты указывают прибли5 женно(из-за вышеупомянутых пределов измерения прибора), что из метана было удалено 94% воды. Азот на выходе имел температуру 84°Г. точку росы 48°Г и расход воды 2,3x10 моль/мин. После 8 ч работы

0 все еще не был достигнут установившийся режим.

При м,,е р 2. В другом опыте, при котором использовали намного большие расходы (в четыре раза большие, чем в при5 мере 1), установившийся режим работы был достигнут. В этом опыте через 30 ч работы точка росы азота на выходе достигла 22°Г ±1°Г и после этого оставалась постояннрй, что указывает на достижение установивше0 гося режима. Точка росы на выходе была измерена при 1,5°Г, что указывает на то, что было удалено более 95% воды.

Вышеописанный пример показывает, что устройство 10 в соответствии с настоя5 щим изобретением способно удалять более 95% воды из потока влажного метана и предположительно способно удалять более 99% (эквивалент точке росы около - 25°Г при условиях эксперимента) воды. На основании этих результатов можно предположить, что, используя устройство и способ в соответствии с настоящим изобретением, можно в конце концов достичь точки росы - 50°Г или ниже.

Пример 3. Воду, загрязненную приблизительно 3% тяжелой сырой нефти, пропускали через модуль, содержащий полые волокна из медноаммиачной целлюлозы с площадью поверхности 2 м2. Загрязненная вода проходила снаружи полых волокон. Вода сразу же диффундировала сквозь стенки мембраны из полых волокон и самотеком вытекала из внутренней полости волокон в сборник. Вода отдаленная от загрязненной х сырой нефтью воды, была прозрачной и бесцветной, тогда как загрязненная вода имела темнокоричневый цвет. Перед пропусканием загрязненной воды через мембрану из полых волокон определили содержание в загрязненной воде толуола, ксилола и этил- бензола. До разделения концентрация толуола была 0,066 (частей на миллион), ксилола - 0,263 и этилбензола - 0,062 млн , а в чистой воде после пропускания через мембрану указанные соединения невозможно было обнаружить во время анализа при пределе чувствительности 0,005 мл с использованием высокоэффективных способов жидкостной хроматографии. Второй опыт на той же самой установке был проведен с порцией воды; умышленно загрязненной 10 тетрахлорэтилена. Результаты были такими, что невозможно было обнаружить тетрахлорэтилен в воде, прошедший сквозь мембрану, при анализе с использованием высокоэффективной техники жидкостной хроматографии.

Описанные примеры показали, что настоящее изобретение может быть эффективно использовано для очистки воды от загрязнений и возврата ее обратно в окружающую среду в безопасном состоянии, причем процесс осуществления этого высокопроизводителен и эффективен.

В соответствии с настоящим изобретением, предлагается также способ удаления воды и растворенных водорастворимых компонентов из углеводородной текучей среды. В общем способ содержит стадию пропускания потока углеводородной текучей среды с непосредственным контактом ее с непрерывной неподдерживаемой поверхностью (по ее длине) мембраны, состоящей из множества полых непористых волокон из медноаммиачной целлюлозы, в один проход. Волокна избирательно пропускают сквозь себя в результате диффузии при контакте углеводородной среды с волокнами только воду и растворенные водорастворимые компоненты. Воду и

растворенные водорастворимые компоненты, прошедшие сквозь мембрану, отводят с другой стороны мембраны, обеспечивая тем самым улучшение динамики диффузии и

5 удаление из углеводородной текучей среды по крайней мере 95% воды и растворенных водорастворимых компонентов. Путем непрерывного отвода воды и растворенных во- дорастворимыхкомпонентов,

0 диффундировавших сквозь мембрану, из внутренней полости волокон, поддерживают трансмембранный градиент воды и рас- творенных водорастворимых компонентов, диффундирующих сквозь мембрану.

5 Формула изобретения

1. Устройство для отделения воды от смеси воды и углеводорода или галогенизи- рованного углеводорода, содержащее мембранный разделитель, выполненный в виде

0 полых волокон из целлюлозного материала, трубопровод для подвода разделяемого потока к наружной поверхности волокон, тру- бопровод для отвода с внутренней стороны волокон проникшей в каналы волокон воды

5 и трубопровод для отвода очищенного потока, отличающееся тем, что. с целью повышения эффективности процесса отделения воды, волокна выполнены из непористой гидрофильной медноаммиачной

0 регенерированной целлюлозы.

2. Устройство по п. 1,отличающее- с я тем, что материал волокон имеет водопроницаемость до 20 мл воды/ч мм. рт.ст.

столба-м2.

5 3. Устройство по п. 1,отличающее- с я тем, что оно снабжено накопительной емкостью, имеющей трубопровод с регулирующим клапаном для ввода в нее свежей смеси и соединенной с трубопроводами для

0 подвода разделяемого потока и отвода очищенного потока мембранного разделителя.

4. Способ отделения воды от жидкой смеси воды и углеводорода или галогенизи- рованного углеводорода, включающий про5 пускание потока смеси с наружной поверхности полых волокон из целлюлозного материала, отделение материалом волокон воды от углеводорода или галогенизированного углеводорода, отвод с

0 внутренней стороны волокон проникшей в каналы волокон воды и вывод очищенного от воды потока, отличающийся тем, что, с целью повышения эффективности процесса отделения воды, отделение проводят

5 диффузией воды через непористую гидрофильную регенерированную медноаммиач- ную целлюлозу.

5. Способ по п. 4, отличающийся тем, что отвод проникшей в каналы волокон воды осуществляют самотеком.

6. Способ по п. 5, о т л и ч а ю щ и й с я тем, что выведенный очищенный от воды поток подают на рециркуляцию с наружной Поверхности волокон.

7. Способ по п. 6, отличающийся тем, что рециркулирующий поток перед подачей на наружную поверхность волокон вводят в накопительную емкость, куда добавляют свежую смесь.

8. Способ осушения влажного углеводородного газа, включающий пропускание потока влажного углеводородного газа с наружной поверхности полых волокон из целлюлозного Материала, отделение материалом волокон воды от углеводородного газа, вывод осушенного газа и отвод про0

никшей в каналы волокон воды с внутренней стороны волокон, отличающийся тем, что, с целью повышения эффективности процесса осушки газа, отделение проводя впитыванием и диффузией воды через неги ристую гидрофильную медноаммиачну целлюлозу.

9. Способ по п.8, отличающийся тем, что, с целью улучшения удаления воды с внутренней поверхности волокон, через каналы волокон пропускают продувочный газ.

10. Способ по п. 9, отличающийся тем, что подачу осушаемого потока и пропускание продувочного газа осуществляют противотоком.

Использование: для отделения воды от смеси воды и углеводорода и от смеси воды и галогенизированного углеводорода и для осушки влажного углеводородного газа. Сущность изобретения: мембраны состоят из непористых самоподдерживающихся полых волокон из регенерированной медноам- миачной целлюлозы. Мембраны впитывают воду из потока, которая диффундирует на другую сторону мембран, откуда ее затем удаляют. 3 с.п. ф-лы, 7 з.п. ф-лы, 6 ил.

Фиг.1

с

i (-28 ГТТ-Мт /- w

РТтл/nf

56

28

Фиг.Ъ

30

1819156

-20,12 /36

( г

( г

Ч--sr-r-т

,. V ч /ч V V/

л О „ Ч ; у О s 0. ж ч

I ч v t ь

у ( . . , . . . д

Zc

« ч ч-1

Ч - V у V

-Г - ч «

62

Жгэ

LJ/

64

5,

60

l L

7W

58

Фиг. 5

,12 /3

( г

Ч--sr-r-т

/ч V

у

ь

§fe.

1аг

If

с.

во

63

Г60

| Патент США № 3735558 | |||

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-05-30—Публикация

1989-05-16—Подача