Изобретение относится к выделению алифатических ненасыщенных углеводородов из смесей, содержащих углеводороды, подвергаемых разделению вместе с другими материалами, в частности /ЛЯ выделения этилена из газовых смесей, содержащих этилен и другие углеводороды, например этан и/или метан. Алифатические ненасыщенные углеводороды являются реакционноспособными соединениями, которые используются дляразных целей, особенно в качестве промежуточных соединений для органического синтеза. Известно, что некоторые ненасыщенйые углеводороды используются в качестве мономеров для образования полимеров, например этилен, пропилен, бутадиен и изопрен Эти олефины, а также другие ненасыщенные соединения, например этилен и ацетилен, применяют также для получения относительно низкомолекулярных прод-уКТов. Часто смеси алифатических ненасыщенных углеводородов являются побочными . продуктами химического синтеза или процессов разделения. В том случае, если смесь алифатически ненасьщенных углеводородов в нормальных условиях находится в жидком состо янии, ее легко разделить на компоненты с помощью обычного процесса перегонки или экстракционного разделения Для выделения ценных компонентов из смеси алифатически ненасыщенных углеводородов, находящезтся в газообразном состоянии, можно использовать крисг енные процессы. Однако данные процессы весьма дороги. Наиболее близким к изобретению по технической сущности и достигае мому результату является способ выделения алифатических ненасыщенных углеводородов С„-Са из парообразной углеводородной смеси путём контактирования ее с одной стороной твердой водонерастворимой полупроницаемом, мембраны при парциальном давлении ненасьщ1енньгх углеводородов до мембра ны, превьшающем парциальное давление после нее, с удалением вьщеленных ал фатических ненасыщенных углеводородо с другой стороны мембраны С1 3. Цель изобретения - повьппение изби рательности процесса. , Поставленная цель достигается спо собом выделения алифатических ненасы щенных углеводородов из парообразной углеводородной смеси путем .контактирования ее с одной стороной твердой водонерастворимой мембраны, находящейся в контакте со слоем жидкого комплексообразователя, содержащей воду и ионы металлов, выбранных из группы, включающей ионы натрия, лития,серебра, меди, магния, кальция, стронция, алюминия, свинца, хрома, железа, кобальта, никеля, их смесей, полупроницаемой к жидкому комплексообразователю, при парциальном давлении ненасыщенных углеводородов до мембраны, превышающем парциальное давление после нее, с удалением выделенных алифатически ненасьщенных углеводородов с другой стороны мембраны. Предпочти те является использование мембраны, находящейся в ко такте со слоем жидкого комплексообразователя, расположенного со стороны подачи исходной смеси или использование мембраны, внутри которой расположен слой жидкого комплексообразователя. Способ осуществляется следующим образом. Исходную смесь, находящуюся в парообразном состоянии, пропускают через водный жидкий барьер, содержащий ионы металлов, которые образуют водорастворимый комплекс с ненасьщ1енными углеводородами. Указанный жидкий барьер располагается с одной стороны твердой мембраны, полупроницаемой для него. Целевой продукт выделяют с противоположной стороны мембраны. Эту методику можно использовать для отделения одного или нескольких ненасьщенных углеводородов, а также в сочетании с другими процессами разделения, например с криогенным процессом. Хотя данный способ позволяет получить чистый .продукт, например алифатически ненасьщенный углеводород со степенью чистоты более 99%, его используют только для того, чтобы значительно повысить концентрацию данного алифатически ненасыщенного углеводорода в смеси с другими компонентами исходного сырья. Предлагаемый способ можно использовать для отделения различных алифатически ненасьщенных углеводородов от других компонентов исходной смеси, при этом хотя бы один из алифатически ненасьщенных углеводородов должен переходить через жидкий барьер быстрее, чем другие компоненты исходного сырья. Способ также можно использовать для отделения алифатически ненасыщенных углеводородов от других углеводородов, которые могут быть алифатически насьщенными или ненасыщенными, или от веществ неуглеводородного происхождения, включающих га зы, такие как водород. Исходная смесь может содержать, один или несколько парафинов, включая циклопарафины, моно- или полиолёфины, которые могут быть циклическими или ацик лическими, и ацетилены или алкины, а также включать ароматические струк . туры, в части которых может быть али фатическая конфигурация. Среди разде ляемых материалов можно назвать этилен, пропилен, бутены, бутадиен, изо прен, ацетилен и т.п. Разделяемая смесь может быть в га зовой или napoBoii фазе при контактировании с жидким барьером, содержащим растворенные в нем один или несколько ионов металла, образующих комплексы с ненасыщенным углеводородом. Жидкий барьер обычно находится в контакте с полупроницаемым элементом (мембраной), по-существу, непроницаемым для жидкости, но проница емым для смеси, содержащей алифатический ненасыщенный углеводорюд, в условиях, создаваемых во время разде ления. Полупроницаемым элементом может быть, например пленка иjm мембра на для разделения и очистки различны химических веществ .Ij. Жидкий барьер образован с применё нием полупроницаемой ембраны различ ным образом. Мембрана может иммобили,зировать его внутри загрузочной стороны или вблизи нее. Жидкий барье может находиться между двумя твердыми проницаемыми пленками, предотвращающими прохождение жидкости через них. При таком строении жидкий барье может абсорбироваться пористой решет кой, например фильтром из ацетата це люлозы. По структуре второго типа жидкий барьер может быть образован . поддерживанием жидкости на поверхности, проницаемой к жидкости. Исходна смесь может проходить в жидкий слой, при этом барьер образуется на внутренней поверхности, поддерживающей жидкость. Жидкий барьер может частично или полностью абсорбироваться в поддерживающей структуре, в резуль-. тате чего выходная сторона структуры становится непроницаемой к жидкости в условиях процесса, но проницаемой в присутствии жидкого барьера к компоненту исходной смеси, подвергаемой разделению. Жидкий барьер содержит достаточное количество воды и растворимых ионов металла для образования комп- . лекса с хотя бы одним компонентом из алифатически ненасьпценньк углеводородов исходной смеси, подвергаемой разделению. Ионы металлов легко образуют комплекс при контактировании с исходным сырьем и легко разрущаются на ион металла и алифатически ненасыщенный компонент комплекса при удалении целевого продукта с противоположной стороны барьера. Выделяющиеся алифатически ненасыщенные углеводороды удаляют с разгрузочной стороны жидкого барьера и его поддерживающей струт туры с помощью продувочного газа или с помощью вакуума, создаваемого на этой стороне барьера. Реакционная способность алифатически ненасыщенных углеводородов по отношению к комплексообразующим ионам металлов понижается в направлении рт ацетиленов иди диенов до моноолефинов. Парциальное давление (ПД) алифатически ненасьш1енного компонента исходной смеси на загружаемой стороне жидкого барьера намного больше, чем на выгружаемой или выходной стороне. Падение парциального давления ненасыщенного углеводорода составляет не менее ,035 кг/см, желательно 1,4 кг/см . Общее давление исходной смеси обычно до 70,3 кг/см . Падение парциального давления ненасыщенных углеводородов разгрузочной стороны жидкого барьера можно регулировать с помощью продувочного газа, инерт«ого к образованию комплекса с ионами металлов в водном растворе в жидком барьере. Продувочный газ увлекает выделенные алифатически ненасыщенные компоненты, причем этот газ должен легко отделяться от алифатически ненасыщенных соединений, если это необходимо для последующего применения, ненасыщенных углеводородов. В качестве такого газа можно применять бутан, двуокись углерода. Температура в предлагаемом барьере может быть постоянной или может изменяться. Обычно температура жидкого барьера равна температуре окружающей среды, особенно в. тех случаях, когда исходное сырье находится в га- зообразном состоянии при температуре и давлении, которые используются на загружаемой стороне жидкого барьера. Температуру жидкого барьера можно понижать или повышать по сравнению с температурой окружающей среды. Часто температура может достигать 100 С, причем повышенная температура может быть даже желательной для поддержани исходной смеси в газовой или паровой фазе..Однако ни температура, ни давление не должны быть такими, чтобы происходило нарушение разности скорости переноса в жидком барьере алифатически ненасьпценных углеводородов по сравнению с другими компонентами исходной смеси. Эти условия должны быть такими, чтобы не происходило физического разрушения жидкого барье ра. В качестве металлов, которые в виде ионов содержатся в комплексообразователе, можно использовать сереб ро, медь, магний, кальций, стронций, алюминий, свинец, хром, железо, кобальт, никель, аммоний, цинк, кадмий натрий, литий, уран. Металл находится в водном жидком барьере в контакте с полупроницаемым элементом в форме, растворимой в это жидкости, например в виде хлоридов или нитратов. Соли .металлов не должн вступать в реакцию с какими-либо ком понентами исходного сырья, содержащего алифатически ненасьпценный углеводород, с образрванием нерастворимых веществ, которые могут забивать пленочную мембрану или другим образом препятствовать отделению целевого компонента исходной смеси. Кроме того, в данной системе металл выбира ется таким образом, чтобы происходило легкое образование комплекса, достаточно стойкого к разложению, и легкое его удаление из жидкого барьера, в результате чего должна создаваться повьшенная концентрация алифатически ненасыщенного углеводорода, подвергаемого удалению из выходной стороны барьера, по отношению к исходной смеси; Концентрация ионов металлов в жидком барьере может быть пониженной, но достаточной для НИ9 проходящей скорости комплексообразования с тем, чтобы избыточная по верхность полупроницаемой мембраны не выполняла функции разделения. Кон центрация ионов комплексорбразующих металлов в водном растворе, образующем жидкий барьер, составляет не менее 0,1 моль, предпочтительно 0,512 моль. Лучгае, если концентрация раствора будет ниже насыщенной по отношению к ионам комплексообразующего металла: для обеспечения содержания в растворе всех металлов, что предотвращает забивку пленочной мембраны и нарушение ее проницаемости. При использовании в качестве комплексообразующих ионов в жидком барьере ионов меди и аммония, которые образуют медноаммиачный комплекс, желательно вводить их в эквимолярных количествах в раствор жидкого барьера. Для усиления избирательности комплекса медноаммиачного иона раствор жидкого барьера может быть подкисленным путем добавления водорастворимвй кислоты, например хлористоводородной кислоты. Желательно, чтобы рН жидкого барьера было не более 5 при наличии кислоты в растворе. Поскольку серебро способствует образованию нежелательных ацетилидов с ацетиленом, лучше использовать медноаммиачньгй комплекс при выделении ацетиленов из различных смесей. Для комплексообразования можно использовать смеси благородных металлов с другими катионами. Растворы, содержащие большее количество неблагородного металла, аммония или других катионов, обьино менее дорогие, и поэтому количество благородных металлов может составлять примерно 10 .мол.% или менее от всех катионов в растворе. Количество воды в жидком барьере, может составлять не менее 3 вес.%. По предлагаемому способу пленочная мембрана находится в контакте с водным барьером с растворенными в нем ионами комплексообразующего металла. Этот контакт может создаваться жидкрй водной фазой, более или менее абсорбированной пленкой без отделения водной фазы, находящейся в виде слоя на входной стороне пленки. Пленочную мембрану можно сначала увлажнить, и, если имеется тенденция к высыханию во время применения, на пленку можно наносить дополнительное количество воды, например,путем введения влаги в исходную смесь, загружаемую в систему. Влажность пленки можно также поддерживать созданием отдельной воД ной фазы, например,в виде раствора ионов комплексообразующих металлов, вблизи входной стороны пленки и предпочтительно в контакте с почти всей этой стороной пленки во время ее пря менения, для отделения алифатически ненасыщенньк углеводородов. Поэтому пленочную мембрану следует смачивать чтобы не происходило неизбирательной проницаемости компонентов исходного сырья, что приведет к понижению концентрации алифатически ненасыщенного углеводорода на выходе. Пленочная мембрана, применяемая по предлагаемому способу, для поддер жания жидкого барьера является, посуществу, твердой, врдонерастворимой и полупроницаемой. В отсутствие жидкости, заполняющей поры пленки,; не достигается достаточной избирательно сти в отношении пропускания или проникания алифатически ненасыщенного углеводорода для осуществления нужного разделения. Часто пленка бывает проницаемой практически для всех ком понентов исходного сырья, если они находятся в газовой фазе. Однако при контакте пленки с достаточным коли-, чеством водной жидкости с образованием барьера происходит уменьшение или остановка физического прохождения газа через пленку, поэтому ком поненты исходного потока уже избирательно проходят через пленку, после чего происходит их выделение из водной жидкой фазы. Предлагаемая пленочная мембрана предотвращг ет физическое прохождение значительных количеств жидких веществ через пленку в условиях проведения процесса. Поскольку по предлагаемому способу используется водная среда, то пленка может обладать гиг роскопичными свойствами, являясь, по существу, нереакционоспособной по отношению к комплексообразующим иона жидкого барьера. Пленочная мембрана может быть самонесущей и обладать достаточной прочностью, чтобы не тре бовать дополнительного несущего материала на любой из ее сторон во время применения. Для некоторых пленок может возникнуть необходимость обеспечения достаточной поддержки, например,путем создания дополнительной пленки или листоподобного материала с одной или обоих сторон пле ночной мембраны. Эти несущие структуры часто бывают выполнены из тонких материалов, они могут быть проницаемыми как по отношению к жидкостям, так и к газам, но не выполняют,при этом функцию разделения исходу ной смеси на какие-либо ее компоненты. Пленочные мембраны могут быть самой разнообразной формы-. Одной из применимых форм является плоский пле-г ночный лист, которому может сообщаться большая удельная поверхность и способность к более эффективному разг делению посредством применения трубчатых волокон, например гидрофобных и гидрофильных полых волокон (волокон из ацетата, целлюлозы, найлона, поливинилхлорида, поливиниловых спиртов, олефиновых полимеров, например полиэтилена, полипропилена, и сополимеров этилена и пропилена и т.п.).Толщина пленочных мембран составляет не менее 0,25 мм, желательно 0,025 мм. Толщина пленки должна быть достаточной, чтобы не происходило ее разрушение при используемых давлениях. При использовании гидрофильных пoлyпpoницae aIX пленочных мембран совместно с жидким барьером, содержа-, щим ионы комплексообразующего металла, отпадает необходимость в дополнительных поддерживающих структурах. В качестве пленок можно использовать полимерные гели, включая гидро- . гели. Жидкий барьер может быть помещен в полупроницаемую мембрану различными путями, и мембрана может иммобилизировать жидкий барьер внутри мембраны. Жидкий барьер, в основном, находится внутри полупроницаемой структуры, и жидкость не проходит через мембрану. Мембрана является избирательно проницаемой в присутствии жидкого барьера по отношению к компонентам исходной смеси, подвергаемой разделению. Поэтому может быть небольшое прохождение исходного сырья вдоль зоЯы разделения, за исключением тех компонентов, которые становятся частью жидкого барьера или вступают с ним в химическую реакцию. Этот жидкий барьер регулирует избирательность системы жидкий барьер - полупроницаемая мембрана. Если водный барьер находится внутри гидрофильной пленочной мембраны, Количество комплексообразующего металла в полупроницаемой мембране может меняться в зависимости от степени разделения исходного сырья. Часто это небольшое количество, т.е. примерно 1-50 вес.% от веса мембраны (без воды), предпочтительно примерно 5-25 вес.%. При помещении раствора комплексообразующего металла на полупроницаемую пленку путем контактирования пленки с раствором необходимо поддерживать разность давлений между раствором и пленкой. Давление за раствором больше, чем давление на противоположной стороне пленки, в результате чего раствор попадает в пленку под давлением,. Обычно давлени раств: ра выше атмосферного, а на про тивоположной стороне пленки, по-суще ству, атмосферное давление. Нет необходимости в .том, чтобы перепад дав лений был большим. Он может составлять, например, не более 0,350,7 кг/см. Давление не следует повы шать, чтобы не происходило разрушения пленки. Пленочная мембрана должна быть твердой, водонерастворимой, гидрофильной и полупроницаемого типа. При отсутствии в пленке жидкости, содержащей комплексробразующие ионы, пленка не является достаточно избира тельной в отношении пропускания или проникания алифатич ески ненасыщенного углеводорода для осуществления нужного разделения. Часто пленка бывает проницаема, в основном, для всех компонентов исходной смеси, находящейся в газовой фазе. Если пленка содержит необходимое количество водной жидкости для образования барьера, происходит уменьшение или предотвращение простой диффузии газа через пленку, и компоненты исходного потока, проходя через пленку, частич но становятся ее частью, а затем выделяются из водной жидкой фазы, содержащейся в пленке. При отсутствии иона комплексообразующего металла в водной среде может происходить незначительное разделение углеводорог дов. Избирательность разделения алифатически ненасыщенных углеводородов значительно повьщтается в присутствии ионов комплексообразующего металла в среде водного барьера в пленке. Пленочные мембраны, которые можно использовать согласно предлагаемому способу, служат для предотвращения простой диффузии значительных количеств жидкого материала через пленку Поскольку в данной системе используется водная среда, пленка обладает гидрофильн1 ми свойствами и в основно не вступает в реакцию с, по крайней мере, некоторыми из комплексообразующих ионов жидкого барьера. Пленочные мембраны в основном самонесущие, они имеют достаточную прочность, чтобы не требовать какого-либо дополнительного несущего материала на одной из своих сторон. Гигроскопические средства содержатся в пленке в небольших количествах, т.е. примерно 0,1-40 вес.% от общего веса полупроницаемой мембраны . без этого средства и жидкого водного комплексообразующего раствора. Желательно, чтобы это количество составляло примерно 1-20 вес.%, хотя в некоторых случаягх гигроскопическое средство применяют в больших количествах. Так, при использовании составов, содержащих найлон и поливиниловьй спирт, составы могут содержать примерно 25-75 вес,% каждого из этих материалов, предпочтите 1Ьно примерно 35-55 % поливинилового спирта и примерно 4565% найлона. Пример 1. Изготавливают полупроницаемую мембрану путем помещения фильтра из ацетата целлюлозы между двумя твердыми пленками полимера из силиконового поликарбоната. Твердьм фильтр из ацетата целлюлозы имеет диаметр 25 мм и толщину 0,005-0,127 мм, а диаметр пор составляет 1,2 мкм. Пленки из силиконового поликарбоната имеют толщину 0,015 мм и почти непроницаемы для воды и ионов серебра, .но хорошо проницаемы для газов. Фильтр из ацетата целлюлозы насыщают 1-молярным водньш раствором нитрата серебра. Насыщенный фильтрат затем располагают между пленкой из силиконового поликарбоната, и помещают в кювету для определения его эффектнв.ности при разделении этилена от смеси с этаном и метаном. Кювету разделяют на верхнее и нижнее отделение посредством помещения мембраны горизонтально вдоль кюветы. Площадь внутреннего сечения кюветы составляет 2,8 см , так что поперечное сечение полностью покрывается фильтром из ацетата целлюлозы. Высота основного вйрпуса кюветы составляет 41 мм, и с каждой стороны имеются отверстия для газа. Впускная трубка, входящая в верхний край кюветы, расположена на расстоянии примерно 5 мм от мембраны, а трубка для подачи продувающего газа входит в нижний край кюветы и расположена на расстоянии примерно 1 1. мм ниже мембраны. Исходную смесь загружают в верхнюю часть кюветы (50 мл/мин). Она контактирует с мембраной, а отработанный поток ил очищенные газообразные компоненты вы ходят из кюветы через верхнее отверстие Скорость потока считается достаточной для поддержания постоянного состава га за на входной стороне мембраны. Продувочный газ (гелий, 10 мл/мин) контактирует с нижней поверхностью мемб раны, увлекая за собой углеводороды, покидающие мембрану, а затем выходит из кюветы через нижнее выходное отверстие в виде потока готового продукта. Продукт подвергают анализу .посредством газовой хроматографии, причем Гелий слзжит в качестве газаносителя. Подсчитывают скорость проницания, исходя их количества углево дорода в газе-носителе, скорости потока газа-носителя и ответной реак- ции детектора газового хроматографа на I мл полученной г,азовой. смеси. Испытания продолжаются 2ч, в течени которых кювета и газы находятся при температуре окружающей среды. Результаты этих опытов показаны в табл. 1.- Данные табл. 1 показывают высокую избирательность системы для отделения этилена, повьштение скорости проницания и уменьшение избирательности при повьшении давления. Во время опы та не наблюдалось уменьшения избирательности мембраны для данного давле ния газа на выходе. Примеры 2-8. Методику, опи санную в примере 1, пввторяют нескол ко раз, изменяя концентрацию раство- pt)B соединений комплёксообразующих металлов, применяемых для насыщения фильтра, а также используя нитрат двухвалентной меди для усиления избирательности (для низких концентраций нитрата серебра, являющегося источником комплексообразующего металла) . Скорость подачи углеводородной смеси составляет 30 мп/мин, давление газа на входе 0,7 кг/см , другие условия - как в примере 1. Ре- зультаты опытов приведены в табл. 2. .Каждый из испытуемых растворов показьтает хорошую.избирательность для отделения этилена, и в каждом случае происходит улучшение из.бирательности 1 н. нитрата серебра за счет присутствия других ионов неблагородных металлов и аммония. Ионы металлов групп II-VIII четвертого и пятого периодов таблицы элементов, а также ионы магния и трехвалентногоалюминия, по-видимому, наиболее эффективны. Желательно применять ионы цинка и двухвалентной меди в сочетании с ионами серебра. Эти данные показывают, что при повышении концентрации серебра в растворе прбисходит значительное увели- . чение фактора избирательности. Подобные результаты можно получить с меньшими затратами путем применения иона неблагородного металла для повьш1ения общей концентрации ионов металлов. Так, хотя 1-молярный нитрат двухвалентной меди обладает небольшим эффектом (или вообще не обладает) по отделению этилена из-за повьппенной растворимости этилена в растворе по сравнению с этаном и метаном, ионы двухвалентной меди улучшают результаты при использовании вместе с нитратом серебра, при этом происходит как бы повышение концентрации последнего. Поскольку нитрат меди менее дорог, чем нитрат серебра, применение такого сочетания Может быть желательно при условии, что медь не вызывает каких-либо нежелательных реакций с мембраной или вводимым газом, , Примеры 9-25,Методику,описанную и примере 1, осуществляют несколько раз при использовании фильтра из ацетата целлюлозы с диаметром пор 0,65 мкм и I-молярного раствора нитрата серебра или раствора, содержащего 1 моль нитрата серебра и 3 моль другого нитрата, указанного в табл,3, Давление на входе 1,4 кг/см, скорость подачи 30 мл/мин. Пример 26, Кювету, описанную в примере 1, применяют для отделения этилена от газового потока из смешанных углеводородов при использовании иона одновалентной меди в качестве комплексообразующего металла. Вместо мембраны, описанной в примере 1, применяют мембрану в виде одиночной из силиконового поликарбоната мерки ХД-1 толщиной 0,007 мм. На верх этой пленки вводят 2 мп водного комплексообразующего раствора, указанного в табл, 4, Исходным газом является смесь метана, этана, этилена и пропилена, газ в кювету подают под давлением 0,7 кг/см и арботируют через комплексообразующий раствор со скоростью 25 мл/мин. Обратную или боковую сторону мембраны продувают азотом со скоростью 10 мл/мин, В качестве комп1310лексообраэукицих растворов применяют 3-молярный CuCl и NlLCl, а в одном случае также 1-молярный HCl. Результаты опытов даны в табл, 4. Хотя раствор хлористой меди и хло .рида аммония дает полезный комплекс, скорость прохождения и избирательность по отношению к этилену заметно повьшаются в присутствии хлористого водорода. Хлористый аммоний служит для образования комплексу, медноаммониевого иона с этиленом, а присутствие хлористоводородной кислоты сообщает дополнительную кислотность и по вышенную растворимость иона одновалентной меди в растворе. Пример 27. Применяют кювету ойисанную в примере 1, но с площадью поперечного сечения 2,75 см для кон центрирования ацетилена и этилена, содержащихся в потоке смешанных газо образных углеводородов. Полупроницае мая мембрана представляет собой плен ку из силоконового каучука толщиной 0,015 мм, нанесенную на пористый диск. Пленку покрывают 2 мл водного раствора, содержащего 3 моль CuCl, 3 моль .Cl и 3 моль НС1. Подаваемьй газ барботируют через жидкий раствор в кювете со скоростью Ш МП/мин под давлением 2,1 кг/см , а в качестве продувного газа применяют гелий, подаваемьШ со скоростью 10 мл/мин. Результаты опытов даны в табл, 5. Эти данные показывают, что предла гаемую систему можно использовать дпя очистки ацетилена или для избира тельного удаления ацетилена из газ.ового потока, содержащего олефины. Пример 28. Предлагаемый спо соб используют в системах с трубчатой поверхностью мембраны, применяя трубчатые элементы из стекловолокна (наружньй диаметр 0,2 см, длина 10,15 см). В результате образуется полупроницаемая мембрана. Стекля1Лгь1й трубчатый элемент обычно используют для электроизоляции, а для образования мембраны его погружают несколько раз в раствор полимера. Каждый конец пок1 дтого стеклянного труб чатого элемента присоединяют к отдельным трубчатым элементам из нержавеющей стали и полученную деталь погружают в водный 1 и. раствор нитрата серебра в пробирке с пробкой. Покрытые стеклянные трубчатые элементы полностью погружают в раствор 9 с образованием площади мембраны 6,4 см , а трубчатые элементы из нержавеющей стали пропускают через .закрытый конец пробирки. Продувочный газ пропускают в одну из трубок нержавеющей стали через покрытый трубчатый элемент или секцию, мембраны, а затем он выходит из другой трубки из нержавеющей стали вместе с углеводородами, прогаедшим через мембрану. Исходный газ барботируют в раствор в пробирке, причем выходное отверстие гаЭа для отвода непрореагированных и нерастворенных компонентов исходного газа из пробирки соединяется с верхом пробирки в положении вьппе жидкого комплексообразующего раствора. Исходный газ подают в трубку с скоростью 50 мл/мин, под давлением 0,7 кг/см . В качестве продувочного газа применяют гелий, пропускаемый через трубку из стекловолокна со скоростью 10 мл/мин. Выходящий продувочный газ, содержащий продукты, проходящие через мембрану, подвергают анализу с применением газовой хроматографии. Проводят несколько опытов при различных температурах, результаты которых приведены в табл. 6. Пример 29. Кювету, описанную в примере 1, применяют для отделения этилена и пропилена от газового потока смешанных углеводородов, содержащего водород. Мембрана, описанная в примере 1, составлена из верхнего и нижнего слоев толщиной 0,075 мм пленки из силиконового поликарбоната и среднего слоя из фильтровальной целлюлозной бумаги, насыщенной 6-молярным раство.ром нитрата серебра. В кювету подают увлажненную исходную газовую смесь, содержащую метан, этан, этилен, пропилен и во-, дород, под давлением 5,4-2,8 кг/см и со скоростью 10 мл/мин. Продукт, проходящий через мембрану, продувают с нижней поверхности мембраны, как описано в примере I, но в качестве газа для продувки применяют . Результаты приведены в табл. 7. Эти данные показывают, что изобретение может быть эффективным при применении исходных газов, содержащих некоторые неуглеводородные газы, например водород, без ухудшения свойств, мембраны. Примеры ЗОиЗК Для иллюстрации прямого введения комплексообразующего раствора в гелевую мембрану во время ее образования полу-. чаА)т гель А смещиванием 1 ч.жидкого 12 вес.% водорастворимого поливинилового спирта с мол. весом 1820 в диметилсульфоксиде (DMCO) с 1 моль нитрата серебра и 1 ч.жидкого 20 вес.% раствора толуолдиизоциана- та в DMCO. Это смешивание производят в круглодонной колбе. Через 20 мин происходит образование геля. Гель удаляют со дна колбы и промывают водой. Гель формуют с образованием гид рофильной пленки толщиной 0,375 0,5 мм и помещают между.двумя листами фильтровальной бумаги до дальнейщего применения. Получают гель Б аналогичным спосо бом за исключением того, что в гелеобразующую смесь, содержащую поливиниловый спирт, не вводят нитрат с-еребра. После образования геля его промывают и промокают бумагой досуха. Пленку затем погружают в 1-моляр ный водный раствор нитрата серебра на два дня. Мембрану (гель Б) удаляют из раствора и промокают досуха фильтровальной бумагой. П р и м е р ы 32 и 33. Испытательную кювету разделяют на верхнее и нижнее отделения помещением либо .пленки из геля А, либо пленки из геля Б горизонтально вдоль кюветы. .Внутреннее поперечное сечение кюветы .составляет 3,8 см . Это поперечное сечение покрывается полностью пленоч ной мембраной так, чтобы эффективная поверхность мембраны составляла 2,2 см. Высота основного корпуса кю веты составляет 41 мм, с каждого кон ца имеются отверстия для газа. Внутренняя трубка для подачи исходной смеси входит в верхний конец кюветы и ее отверстие расположено на рассто янии 5 мм выше пленки, а трубка для ввода продувного газа входит в нижний конец кюветы и ее отверстие расположено на расстоянии примерно 1 мм ниже пленки. Увлажненную смесь исходных углеводородов загружают под давлением в верхнюю часть кюветы со скоростью 10 мл/мин в контакте с мембраной, а отработанные или очищенные компоненты газа выходят из кюветы через верхнее отверстие. Скорость исхоДной смеси считается достаточной, если поддерживается постоянный состав газа на входной стороне мембраны. Продувной газ fгелий, 10 мл/мин) контак тирует с нижней поверхностью мембраны и увлекает за собой углеводороды, проникающие через мембрану, а затем покидает мембрану через нижнее выходное отверстие с образованием целевого потока. Продукт подвергают анализу с применением газовой хроматографии, причем в качестве газа-носителя применяют гелий. Подсчитывают скорости прохождения, исходя из количества углеводорода в газе-носителе, скорости потока газа-носителя и ответа детектрра газового хроматографа на 1 мл исследуемой газовой смеси. Опыты .проводят при температуре окружающей среды. Результаты этих опытов приведены в табл. 8. Данные показывают избирательность системы для вьщеления зтилена. Каждая из пленок осуществляет нужное разделение, но лучшие качества геля Б могут быть следствием удаления нитрата серебра из геля А в результате промывания. П р и м е р 34. Изготавливают мембрану растворением 5 вес.ч. кайлоновой смолы, представляющей собой спирторастворимый полиамид,и 0,5вес.ч. водорастворимого поливинилового спирта с мол. весом 1820 в 94,5 . DMCO. Смесь нагревают для растворения полимера, а затем отливают на стеклян.ной пластине с применением-аппликатора Бёрда с размером щели 0,015 мм. Полученную пленку высушивают в течение 30 мин в печи при 45С. Пленку. затем резко охлаяздают в дистиллированной воде и вьздерживают в погруженном состоянии в течение 20 ч. Пленку высушивают с помощью фильтровальной бумаги и пропитывают ее 6 и. водным раствором нитрата серебра в течение 2 ч. Гидрофильную пленку удаляют из раствора, высушивают, а затем подвергают испытаниям в аппаратуре: описанной в примере 32. Углеводородную исходную смесь, приме.няемую в данном опыте1.йасыщают водяным паром и загружают в кювету под давлением 0,7 кг/см со скоростью 25 мл/мин. В качестве продувочного газа для удаления продуктов, прошедших через пленку, применяют азот. Получают результаты, представленные в табл. -9. Фактор избирательности для олефинов, полученных по данному опыту, со-; тавляет 6,75. Пример 35. Мембрану изготав ливают растворением 27 г найлоновой смолы и 3 г водорастворимого поливинилового спирта с мол. весом 1820 в 120 мл DMCO. Смесь нагревают до ЭЗ. для растворения полимера, а затем отливают на стеклянной пластине с применением аппликатора Берда с шириной щели 0,015 мм. Полученную пленку частично высушивают в течение минуты в вакуумной печи при , ва кзгуме.15 и скорости подачи воздуха 500 мл/мин. Пленку затем резко охлаждают в 0,5%-ном растворе нитрата натрия. Гидрофильную пленку удаляют из рассола, высушивают и подвергают испытаниям в аппарате, описанном в примере 32. Б этом опыте на верх мембраны помещают 0,5, мл 5-молярного раствора нитрата серебра. Кювету закрывают и вводят исходную смесь под давлением I,А кг/см. Через несколько часов раствор нитрата серебра проникает в пленку. Исходный поток углеводородов применяемый в данном опыте, увлажняют водяными парами и загружают в кювету под давлением сначала 0,7 кг/см , а затем 1,4 кг/см (везде со скоростью 25 мл/мин). Для удаления углеводородов, прошедших через мембрану, в качестве газа для продувки применяют ;увлажненньй азот. Получают результаты, представленные в табл. 10. Пример 36. Пленку толщиной 0,5 мм из натриевого соединения ксан тата целлюлозы отливают на чистой стеклянной пластине с применением 10 вес.% водной смеси. Пленку коагулируют помещением покрытой стеклянной пластины в О,I8-молярный раствор соляной кислоты на 30 мин. Пленку промывают несколько раз дистиллированной водой и высушивают. Часть этой мембраны из геля помещают в водный 6-молярный раствор нитрата серебра, содержащий 5 вес.% водорастворимого поливинилового спирта с мол. весом 1820. Гидрофильную мембрану (гель В) составляют в растворе в течение 2ч, а затем промокают бумагой для высуши вания. Пример 37. Этиленгликольмонометакрилат полимеризуют. Полимер растворяют в метаноле с получением 10%-ного раствора. Ия части раствора формуют пленку толщиной 0,375-0,5 мм на дне круглодонной чаши, и раствори тель постепенно упаривают. Часть пле ки пропитывают 1-молярным водным jpacтвором нитрата серебра в течение 24 ч. Затем гидрофильную мембрану высушивают промоканием фильтровальной бумаги и подвергают испытаниям (гель Г). Примеры -38 и 39. Каждую из гелевых мембран, изготовленную как описано в примерах 36 и 37, подвергают испытаниям на приемлемость для процесса отделения этилена из смеси, содержащей также метан и этан. Кювета для испытаний аналогична кювете, описанной в примере 32. Газообразную исходную смесь пропускают через воду при 37, и вводят в кювету со скоростью 10 мл/мин под давлением.. В качестве газа для продувки применяют гелий, который подают со скоростью 10 мл/мин. Результаты опыта показьшают что обе пленки эффективны для вьщеления этилена. Результаты опыта приведены в табл. 11. Пример 40. Две мембраны из сшитых дивинилбензолом сульфированных полистирольных катионообменных смол толщиной 1,12-1,25 мм пропитавают 6-молярным водным раствором нитрата серебра не менее 2 ч. Мембраны удаляют из раствора нитрата серебра и промокают фильтровальной бумагой досуха. Кйждую мембрану помещают в кювету, описанную в примере 3. Проницаемость и избирательность мембраны, содержащей ион серебра, для отделения этилена определяют с применением исходной газовой смеси, содержащей метан, этилен и этан. Исходный поток газа вводят под давлением 2,1 кг/см со скоростью 10 мл/мин. .Увлажнение исходного газа достигается барботированием его через воду при 51,7 С пе-. ред вводом в испытательную кювету. , Продукт, прошедший через мембрану, продувают из кюветы потоком гелия, подаваемым со скоростью 10 мл/мин. Результаты опыта приведены в табл.12. Прим е р 41. Несколько волокон из силиконовых поликарбонатных смол марки ДяЙнерэл Электрик ХД-1 с наружным диаметром 0,25 мм и толщиной стенок 0,025 мм погружают в 10%-ньй водный раствор поливинилового спирта с мол. весом 1820 с образованием гидрофильной пленки, нанесенной на волокнистый носитель из гидрофобной смолы марки ХД-1. Волокна обрабатывают 30%-нЫм раствором ацетона в воде за 45 с перед нанесением по19108крытия. Ровное покрытие достигают о-тводом волокон из раствора для покрытий при регулируемой скорости 1,25 дюймов (0,31 см) в минуту. Дпя обеспечения полного покрытия волокон осуществляют несколько погружений. После завершения нанесения покрытия волокна помещают в насьпценный водный раствор сульфата натрия, .содержащий 5% хлористого водорода, но не менее 18 ч. Хлористый водород играет роль сшивающего средства для покрытия и придает ему нерастворимость в воде. Волокна затем промывают несколько раз дистиллированной водой для удале- 15 ния всех солей. После высушивания щести волокон их собирают с образованием единой полой волокнистой мембраны. Концы волокон помещают в силиконовую смолу марки Дженерал Электрик PTV-616, которую затем отверждают. Концы волокон вновь вскрывают и нарезают на небольшие порции смолы и волокон. Шесть полученных волокон имеют длину 2 см и наружный диаметр 0,275 мм. Это соответствует эффективной площади мембраны 9,9 см на мембрану. Волокна пропитывают 1-молярным раствором нитрата серебра наполнением кюйеты нитратом серебра и подводом дав ления к входной стороне, что позволя ет проникать нитрату серебра в покры тие для волокна. Затем избыток нитра та серебра выводят из кюветы. Для испытания покрытых волокон, пропитанных раствором нитрата серебра, в кювету вводят поток исходного газа со скоростью 10 мо/мин под давлением 1,4 кг/см. Исходный газ содержит метан, этилен и этан. С боковой стороны волокон непрерывно продувают поток азота со скоростью 10 мл/мин, который уносит за собой газ, прошедший через волокна. Состав этого потока определяют посредством хроматографического анализа в парово фазе. В табл. 13 собраны данные, полученные в результате этого опыта. Они представляют собой средний- показатель из 19 измерений,проведенных в течение 7,5 ч. Пример 42. Приготовляют смесь 40 г найлона 6:6, модифицированного формальдегидом и спирто.м (ВСГ-819, Бельдинг Кемикэл Индастриз), 60 г поливинилового спирта (мол.вес 1820) и 120 мл DMCO в виде смеси для экструзии, т.е. сначала смешивают сухие полимеры, а затем добавляют DMCO. Полученньй шлам нагревают в питательной емкости для экструдера при в течение 1,5ч, что приводит к расплавлению полимеров и удалению газов из смеси для экструзии. Осуществляют экструзию смеси под давлением азота 14-70 кг/см в питательном бункере и при нагревании экструдера до 76 С. Происходит образование полых волокон из полимерной смеси, проходящих через кольцевой мундштук с отверстиями размером 76,7 мм. Во время экструзии через центральную часть волокон продувают воздух. После экструзии растягивают до 25-75% от их первоначальной длины при регулируемом натяжении волокон и при нагревании их до 65,693,3 С. Вытянутые волокна сшивают погружением в 3%-ный раствор п-толуол сульфокислоты в ванне,содержащей 10%-ный водный раствор сульфата натрия, в течение 90 мин при 50-60 С, Волокна затем несколько раз промывают водой для удаления из них солей и постепенно высушивают. Затем концы трех таких волокон вводят вместе в трубку-из нержавеющей стали размерами 2-1/2 на 1/4 (наружный диаметр), заполненную эпоксидной смолой марки Армстронг С 4. Смолу отверждают активатором D Армстронга i нагреванием смеси смолы с активатором при 80°С в течение 60 мин . Другие концы волокон вводят аналогичным образом в различные трубки. Введение волокоу в трубки осуществляют таким образом, чтобы можно было удалять небольшие количества соединения, предварительно заполняющего трубки, для извлечения открытых концов каждого волокна. Пучки волокон пропитьгеают в течение 16 ч 6-молярным раствором нитрата серебра и собирают в полую волокнистую, кювету, где общая поверхность мембраны составляет 23,4 см. В эту кювету затем вводят под давлением поток смеси этилена, этана и метана со скоростью 10 мл/мин. Исходную смесь водят с наружной стороны волокон и увлажняют барботированием ее через воду при 62, перед попаданием в кювету. Изнутри волокна непрерывпо продувают потоком гелия со скоростью 10 мл/мин, который увлекает за собой вещества, проходящие через волоса. Дпя установления скорости прохозкцения продз ваемого потока и избирательности волокон к этилену применяют газовую хроматографию. Как видно из табл. 14, полученная система позволяет успешно вьоделять этиленs из исходной смеси. Эти данные показывают преимущества применения по предлагаемому спосо108865922

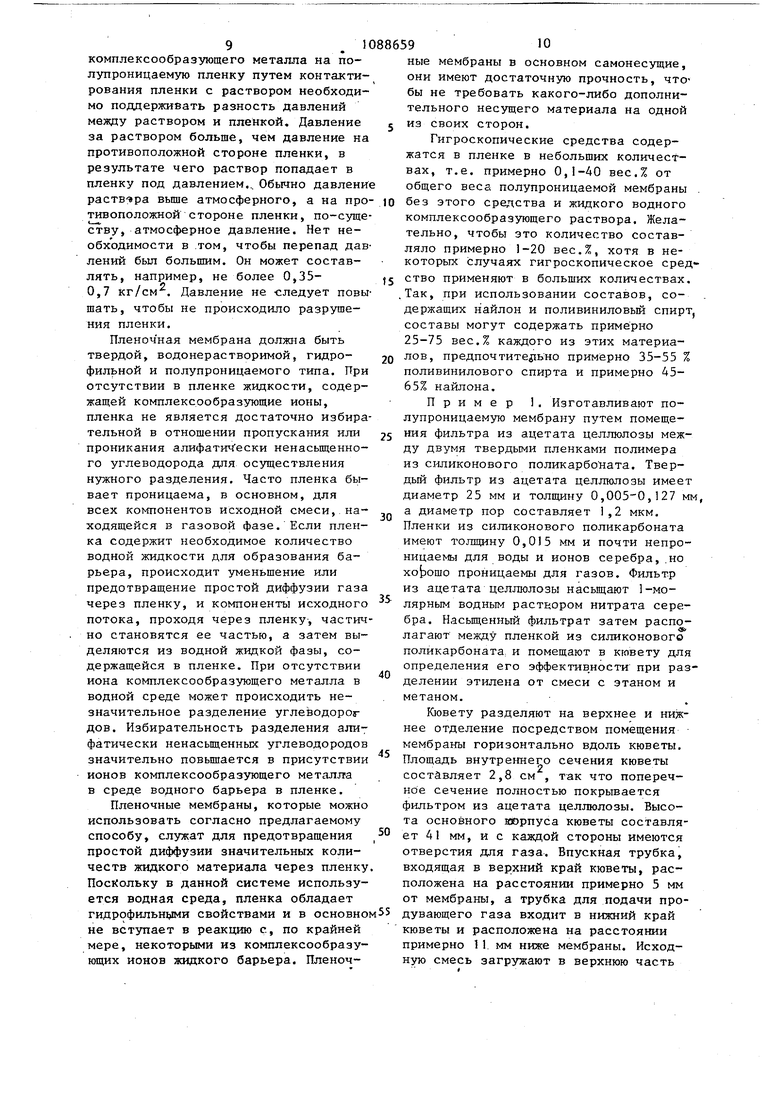

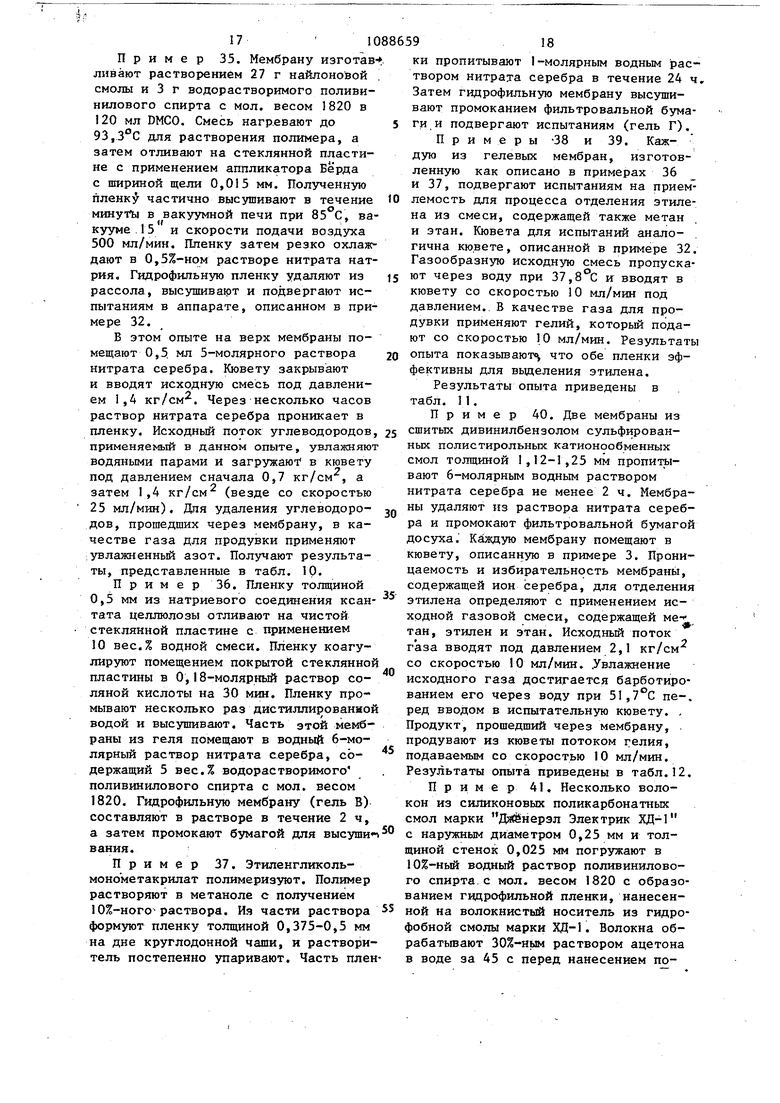

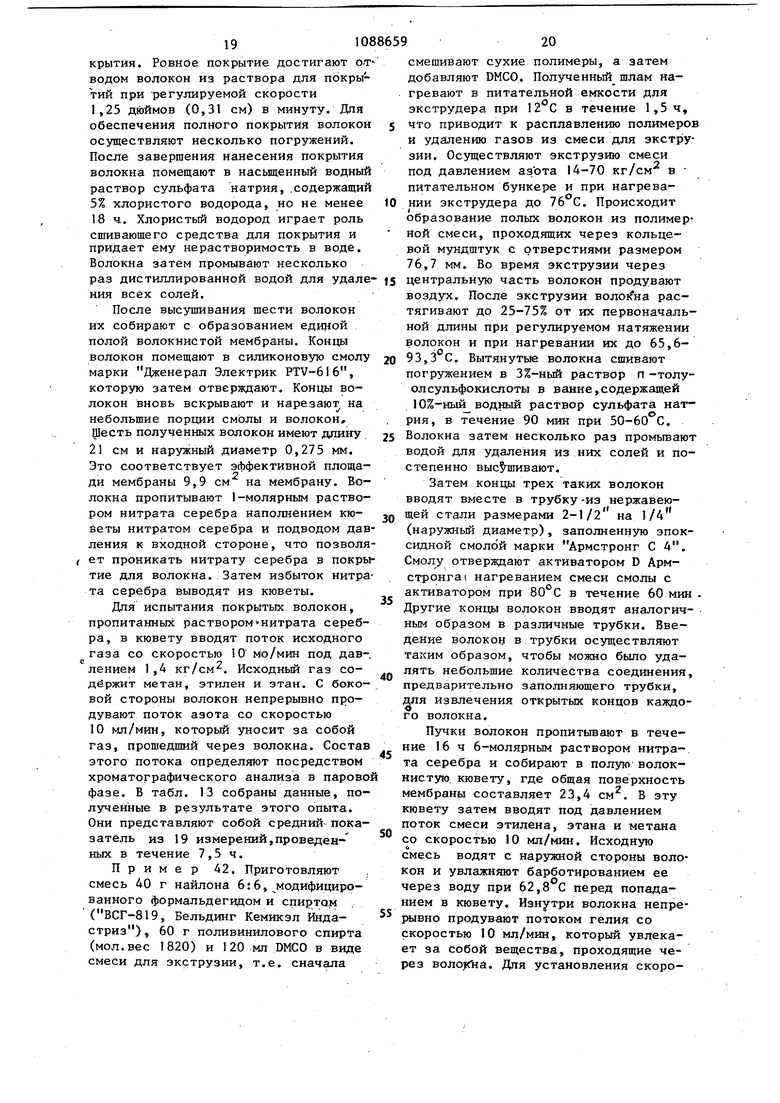

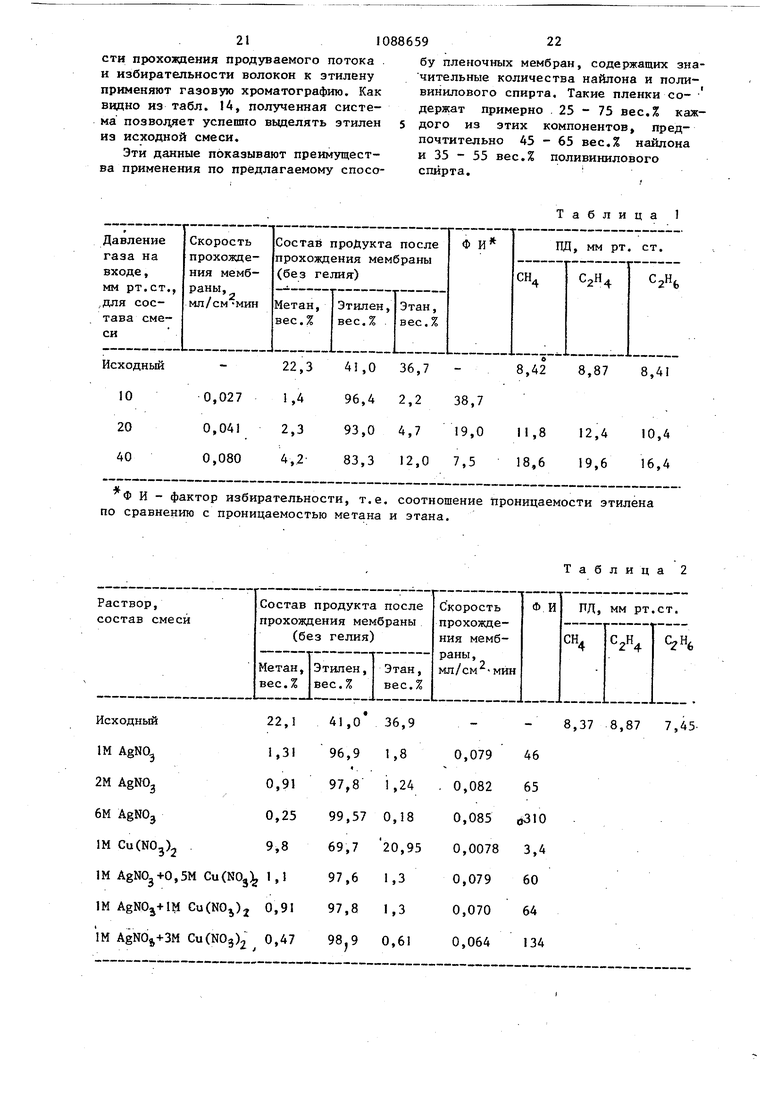

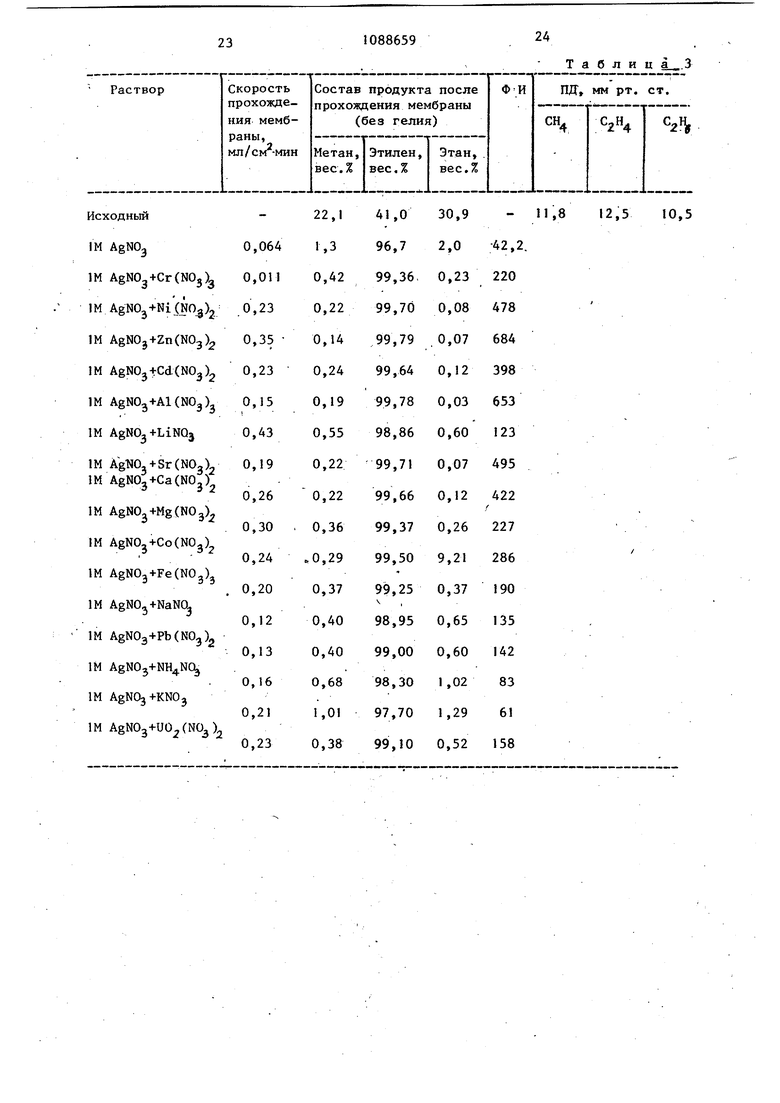

бу пленочных мембран, содержащих значительные количества найлона и поливинилового спирта. Такие пленки содержат примерно ,25-75 вес.% каждого из этих компонентов, предпочтительно 45 - 65 вес.% найлона и 35 - 55 вес.% поливинилового спирта. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ ОЛЕФИНОВ ИЗ ГАЗООБРАЗНОГО СЫРЬЕВОГО ПОТОКА | 1991 |

|

RU2045509C1 |

| Способ получения полиамидоимидов | 1974 |

|

SU1050566A3 |

| СПОСОБ ПОЛУЧЕНИЯ СОДЕРЖАЩИХ СУРЬМУ КАТАЛИЗАТОРОВ ДЛЯ (АММ) ОКСИДИРОВАНИЯ АЛКАНОВ И АЛКЕНОВ | 1998 |

|

RU2200061C2 |

| Способ удаления отложений элементарной серы в скважинах | 1981 |

|

SU1058517A3 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ НИТРИЛОВ И КАТАЛИЗАТОР ДЛЯ ИХ ПОЛУЧЕНИЯ | 1992 |

|

RU2077528C1 |

| СПОСОБ СТАБИЛИЗАЦИИ НЕОЧИЩЕННОГО АЦЕТОНИТРИЛА И СПОСОБ ПОЛУЧЕНИЯ ЦИАНИСТОГО ВОДОРОДА | 1993 |

|

RU2113430C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА ПРОПИЛЕНА | 1991 |

|

RU2038146C1 |

| Способ удаления отложений элементарной серы в скважинах | 1981 |

|

SU1085512A3 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ НИТРИЛА АКРИЛОВОЙ КИСЛОТЫ И ЦИАНИСТОГО ВОДОРОДА | 1998 |

|

RU2217232C2 |

| Способ гидродеметаллизации углеводородного сырья | 1978 |

|

SU1042621A3 |

1. СПОСОБ ВЫДЕЛЕНИЕ АШФАТИЧЕСКИХ НЕНАСЬШЩННЫХ УГЛЕВОДОРОДОВ из парообразной углеводородной смеси путем контактирования ее с одной стороной твердой водонерастворимой полупроницаемой мембраны при парциальном давлении ненасьиценных углеводородов до мембраны, превышающем парциальное давление после нее, с удалением выделенньйс алифатических ненасыщенных углеводородов с другой стороны мембраны, отличаю- . щ и и с я тем, что, с целью повышения избирательности процесса, используют мембрану, находящуюся в контакте со слоем жидкого комплексообразо-вателя, содержащую воду и ионы металлов, выбранных из группы, содержащей ионы натрия, лития, калия, серебра, меди, магния, кальция, стронция, алюминия, свинца,-хрома, железа, кобальта, никеля, цинка, аммония, урана, их смесей, и полупроницаемую к жидкому комплексообразователю. 2.Способ по п. 1, отличающийся тем, что используют мембрану, находящуюся в контакте со слоем жидкого комплексообразователя, расположенного со стороны подачи исi ходной смеси. СО 3.Способ по п. 1, отличающийся тем, что используют мембрану, внутри которой расположен слой жидкого комплексообразователя. Приоритет по пунктам: 12.05.72 по пп. 1 и 2; 13.09.72 по п. 3. оо 00 О5 СП :о

JJ..

Ф И - фактор избирательности, т.е. соотношение проницаемости этилена по сравнению с проницаемостью метана и этана.

41,036,9

22,1

одный

96,91,8 AgNOg 1.31

97,81,24 0,91 AgNOj AgNOj

99,570,18 0,25

gNOj+0,5M Cu(NOj 1,1 97,61,3 Си (NO j) 2 0,91

AgNOj+SM Си(КОз)2 0,47 98j90,61

Таблица 2

8,37 8,87 7,45.

0,079

0,082

0,085

0,0078

0,079

0,070

0,064

Исходный 1М AgNOj

1М AgNOg+CrCNOj: Ш AgNOj+Ni(NO)2 Ш AgNOj+Zn(N03)2 Ш AgNOjtCd(N03)2 1М AgNOj+AKNOj) Ш AgNO +LiNQj

Ш AgNOj+SrCNO-)Ш AgNOj-t-CaCNOj)

1М AgNOj+MgCNOj) Ш AgNOj+CoCNOj) Ш AgNOj+FeCNOg) 1М AgNOj+NaNO

Ш AgN03+Pb(N03)2 Ш AgNOj+NH NC 1М AgN03+KN03 Ш AgNOg+UO CNOj),

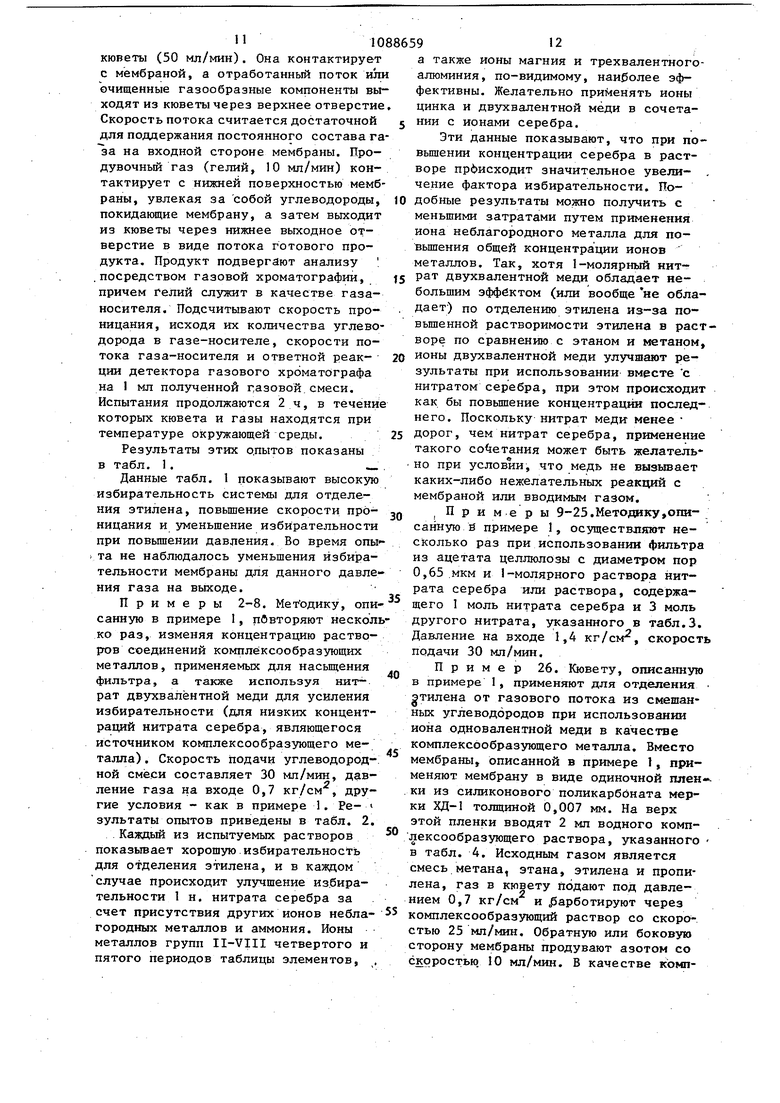

Таблиц а 3

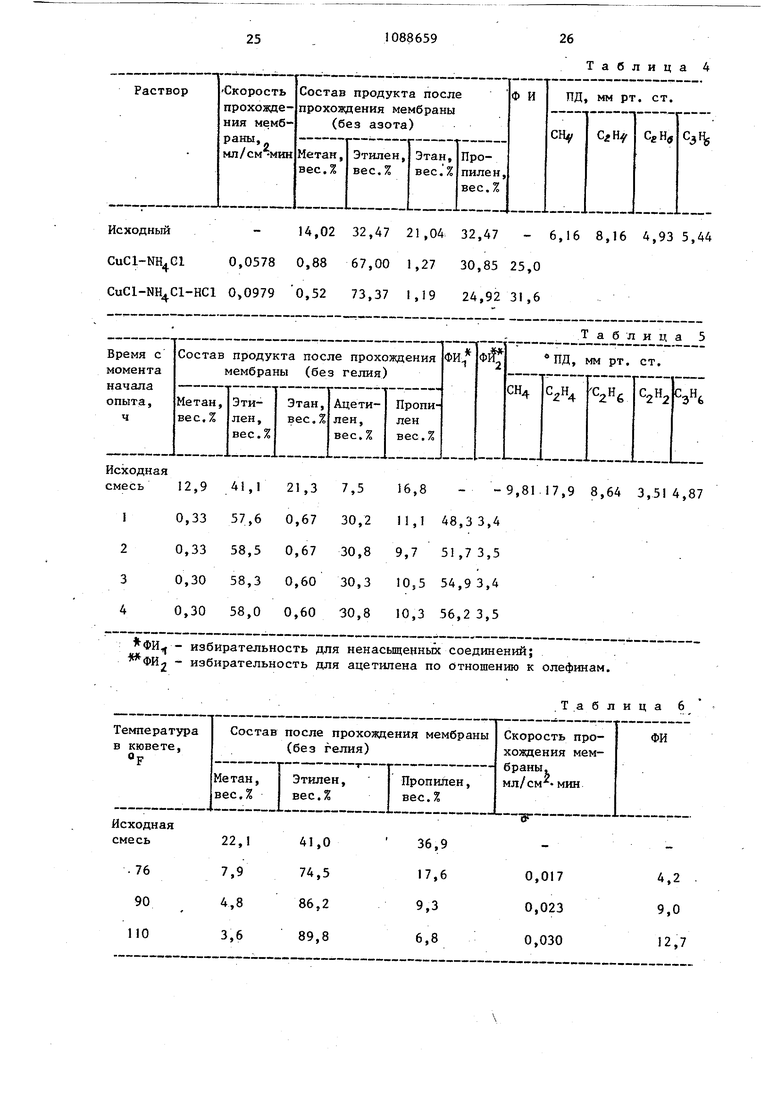

12,5 10,5 14,02 32,47 21,04 Исходный 0,0578 0,88 67,00 1,27 CuCl-NH Gl CuCl-NH Cl-HCl 0,0979 0,52 73,37 1,19

Исходная

я

41,0

22,1 74,5 7,9 86,2 4,8 89,8 3,6

Таблица 4

Таблица 6

0,017

4,2 0,023 9,0 12,7 0,030 32,47 - 6,16 8,16 4,935,44 30,85 25,0 24,92 31,6 Таблица 5

27

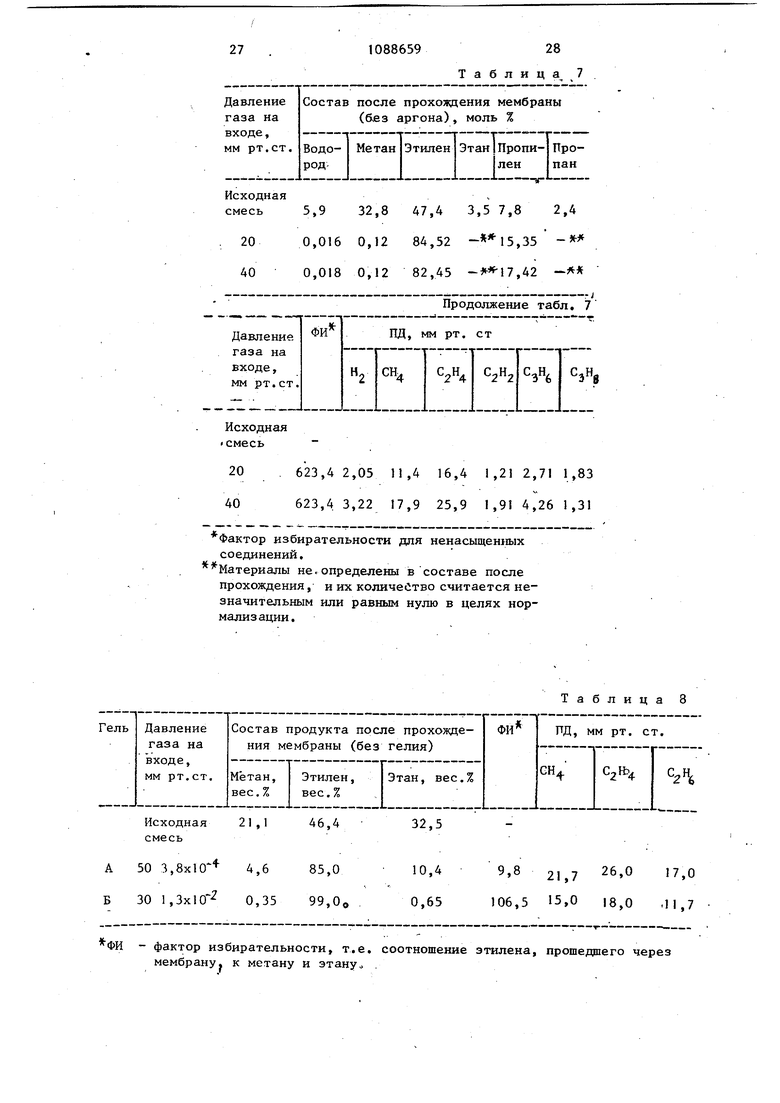

Исходная

смесь5,932,8

. 200,0160,12

400,0180,12

Исходная смесь

20 623,42,05 11,4 16,4 1,21 2,71 40 623,4 3,22 17,9 25,9 1,91 4,26

Фактор избирательности для ненасыщенных соединений,

Материалы не.определены всоставе после прохождения, и их количество считается незначительным или равным нулю в целях нормализации. ФИ 108865928

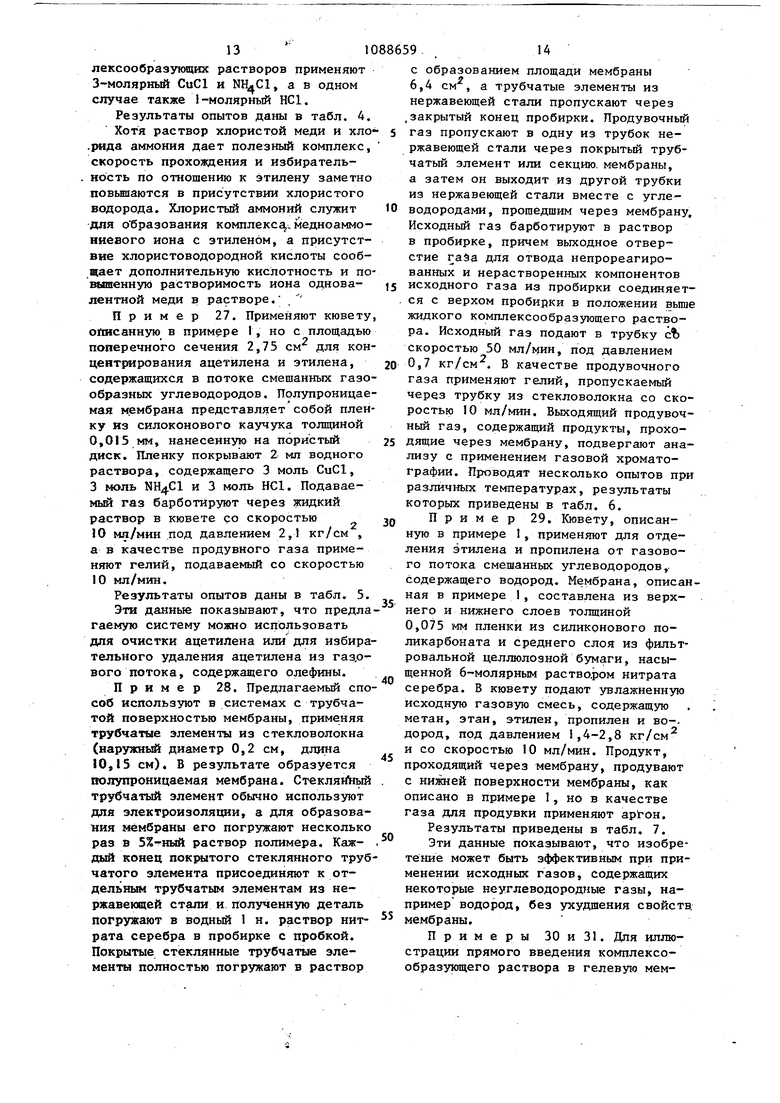

Таблица 7

47,4 3,5 7,8 2,4 84,52 ,35 - 82,45 ,42 -

Таблица 8 фактор избирательности, т.е. соотношение этилена, прошедшего через мембрану, к метану и этану .

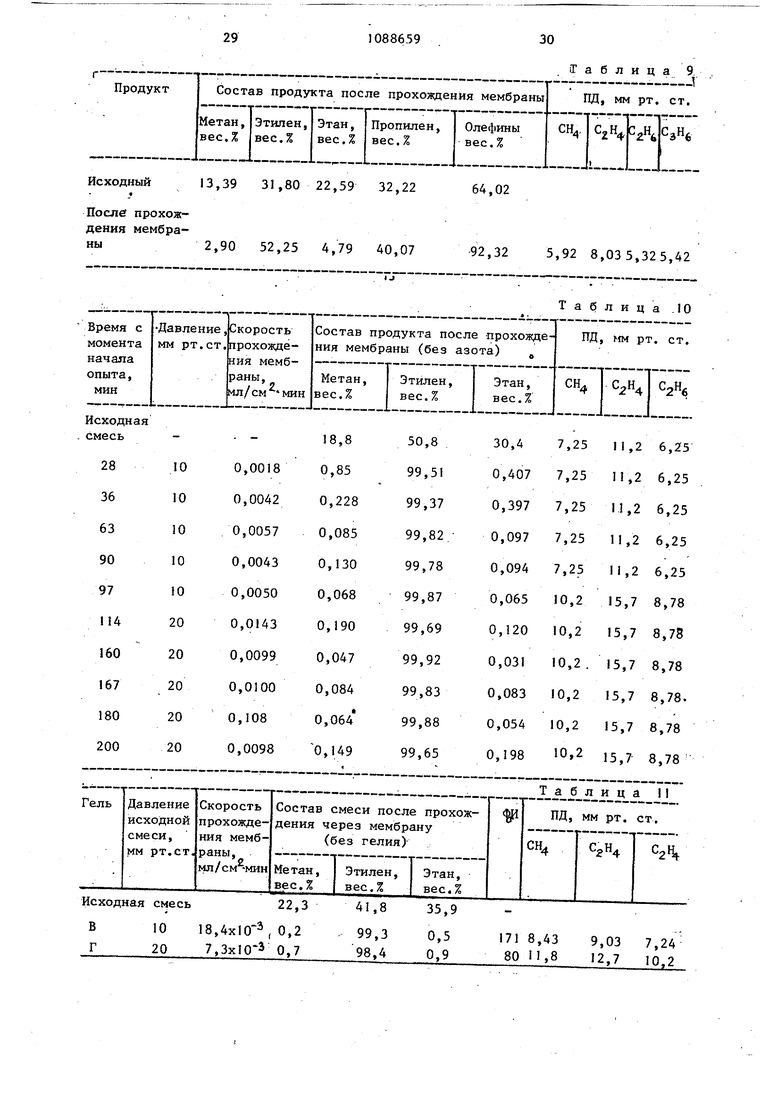

13,39 31,80 22,59 32,22

Исходный

После прохождения мембра52,25 4,79 40,07 ны2,90

Таблица 9.

64,02

5,92 8,035,325,42

92,32

Таблица .10

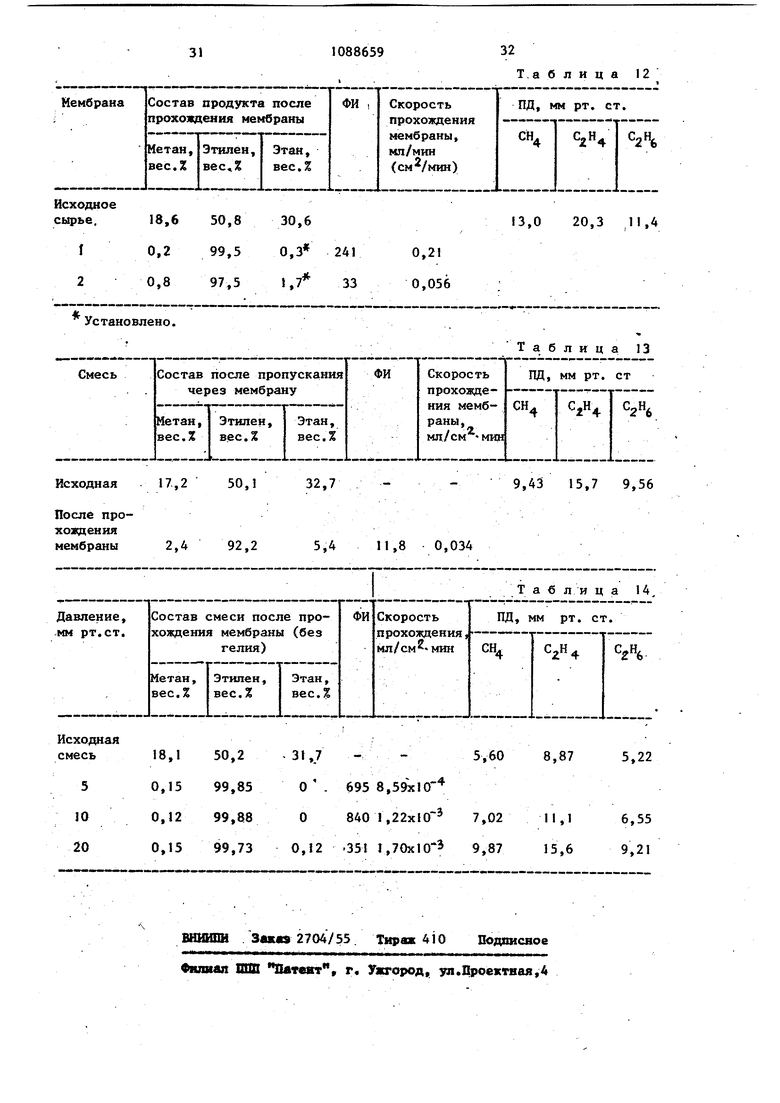

Мембрана

Установлено.

32,7

17,2

50,1

5,4

92,2

Т.а б лица 12

9,43 15,7 9,56

11,8 0,034

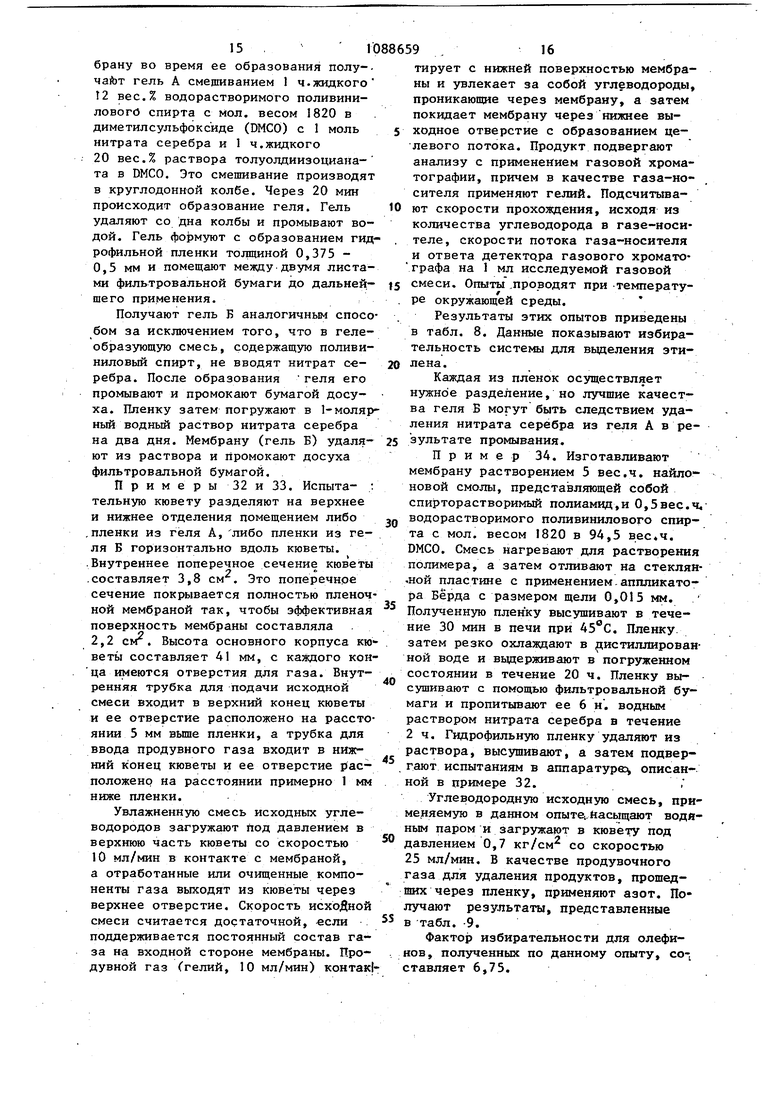

Т а б ли ц а 14

5,60 8,87

5,22

г4

695 8,59x10

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент CDIA № 3566580, кл | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1984-04-23—Публикация

1973-05-11—Подача