Й

v

(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Дегазатор жидкости | 1990 |

|

SU1752417A1 |

| Устройство для удаления газа из жидкости | 1990 |

|

SU1724309A1 |

| ВОДНЫЙ РАСТВОР И СПОСОБ ОЧИСТКИ ТЕПЛООБМЕННОЙ ПОВЕРХНОСТИ ОТ ОТЛОЖЕНИЙ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2000 |

|

RU2177594C1 |

| СПОСОБ САМОФЛОТАЦИОННОЙ ОЧИСТКИ ПЛАСТОВОЙ ВОДЫ И СРЕДСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236377C2 |

| Конденсатор | 1980 |

|

SU1116290A1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ИНЕРЦИОННОГО ТЕРМОЯДЕРНОГО СИНТЕЗА И ПРЕОБРАЗОВАНИЯ ПОЛУЧЕННОЙ ЭНЕРГИИ | 1997 |

|

RU2125303C1 |

| СПОСОБ ГАШЕНИЯ ПЕНЫ И УСТАНОВКА ДЛЯ ГАШЕНИЯ ПЕНЫ | 2015 |

|

RU2591986C1 |

| СПОСОБ ГЛУБОКОЙ ОЧИСТКИ ЖИДКОГО УГЛЕВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1983 |

|

SU1840274A1 |

| СРЕДСТВО ОЧИСТКИ ФИЛЬТРУЮЩЕЙ ПОВЕРХНОСТИ, ДЕАЭРАЦИИ ФИЛЬТРУЕМОЙ ДИСПЕРСНОЙ СИСТЕМЫ И ДЕСОРБЦИИ ИЗ ЕЕ ЖИДКОЙ ДИСПЕРСИОННОЙ СРЕДЫ ГАЗОВ И/ИЛИ ПОСТОРОННИХ ЖИДКИХ ПРИМЕСЕЙ | 2002 |

|

RU2232622C2 |

| Способ дегазации расплавов материалов | 1976 |

|

SU615146A2 |

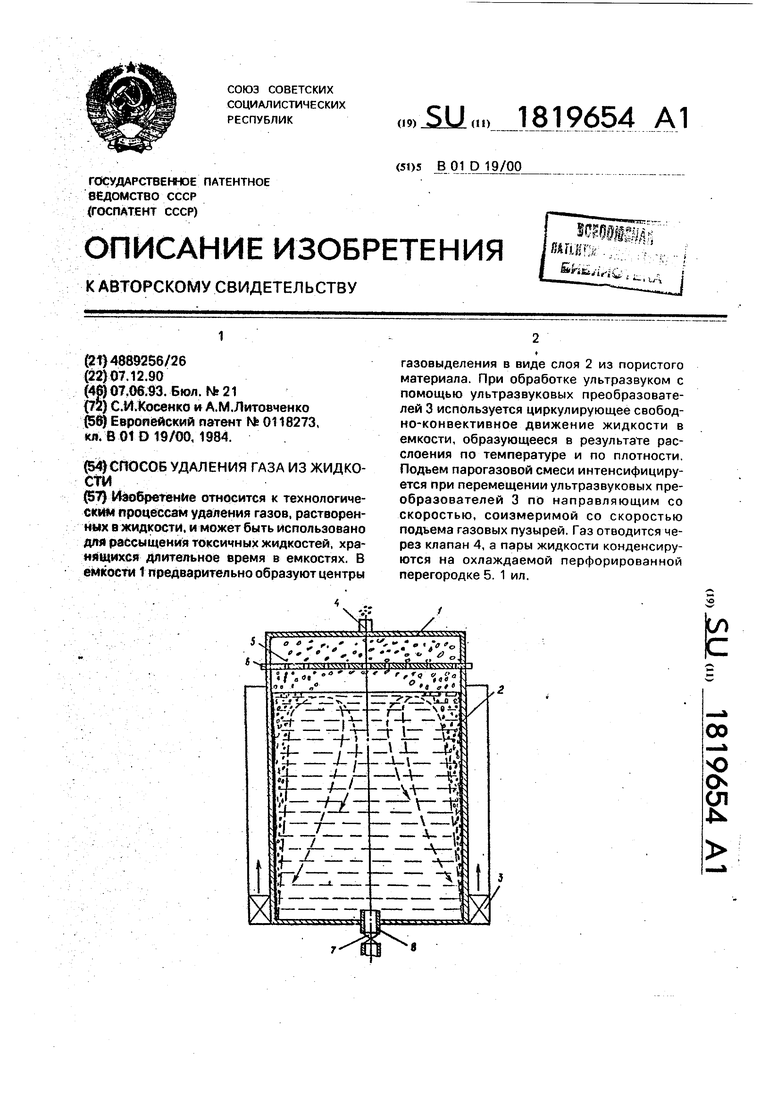

14аобретенйе относится к технологическим процессам удаления газов, растворенных в жидкости, и может быть использовано для рассыщения токсичных жидкостей, хранящихся длительное время в емкостях. В емкости 1 предварительно образуют центры газовыделения в виде слоя 2 из пористого материала. При обработке ультразвуком с помощью ультразвуковых преобразователей 3 используется циркулирующее свобод- но-конвективное движение жидкости в емкости, образующееся в результате расслоения по температуре и по плотности. Лодьем парогазовой смеси интенсифицируется при перемещении ультразвуковых преобразователей 3 по направляющим со скоростью, соизмеримой со скоростью подъема газовых пузырей. Газ отводится через клапан 4, а пары жидкости конденсируются на охлаждаемой перфорированной перегородке 5. 1 ил.

00

Ю Оч

ел

Изобретение относится к технологическим процессам удаления газа из жидкости и может быть использовано для рассыще- ния, например, токсичных жидкостей.

Целью изобретения является повыше- ние надежности процесса дегазации.

На чертеже показана схема осуществления способа удаления газа из жидкости.

Все внутренние боковые стенки вертикальной емкости 1 покрыты слоем пористо- го материала 2 (например, спеченного металла). Этот слой и образует центры газовыделения. Снаружи емкости 1 установлены ультразвуковые преобразователи 3, с возможностью перемещения по вертикали вдоль стенок емкости. Газ отводят через специальный клапан 4% В верхней части емкости установлена охлаждаемая перфорированная перегородка 5. Эта перегородка подключена с помощью каналов 6 к устрой- ству выработки хладагента. Вентиль 7 расположен на .трубопроводе 8, по которому в емкость 1 закачивают жидкость, с таким расчетом, чтобы в верхней части емкости осталась газовая подушка. Так как жидкость является токсичной, то контакт ее с окружающей средой исключается. В таком состоянии возможно длительное хранение жидкости. Для этого емкость наддувают газом с каким-то избыточным давлением, В результате теплообмена с окружающей средой газы из газовой подушки частично растворяются в жидкости. При этом они будут концентрироваться в основном вблизи боковых стенок емкости в слое пористого материала 2. При возникновении необходимости использования жидкости из нее уда- ляют газы, так как при ее перекачке центробежными насосами возможно возникновение кавитации в результате выделе- ния растворенных газов. Для рассыщения жидкости в емкости 1 проводится обработка ее ультразвуком, при этом колебания создаются с помощью ультразвуковых преобразователей 3. В жидкости начинается выделение парогазовой смеси, причем это выделение происходит в основном у центров газовыделения 2. Так как часть энергии ультразвуковых колебаний поглощается жидкостью и преобразуется в тепловую энергию, то начинается расслоение жидкости по температуре, а значит, и по плотности. В результате возникает свободно-конвективное движение в пограничном слое у боковых стенок емкости, при- чем в этом слое находится и основная часть образовавшейся парогазовой смеси. Чтобы газовые пузыри не охлопывались у стенок емкости (необходимо интенсифицировать подъем их к свободной поверхности жидкости. Для этого ультразвуковые преобразователи 3 перемещают снизу вверх вдоль стенок емкости 1 по направляющим со скоростью, соизмеримой со скоростью подъема газовых пузырей в жидкости. Эту скорость V можно приближенно оценить по формуле, увязывающей условия нагрева жидкости с ее теплофизическими характеристиками:

V A.Gr1/2V

л

где А - постоянная, являющаяся функцией числа Прандтля;

Gr - число Грасгофа, оценивающее режим свободной конвекции;

V- коэффициент кинематической вязкости жидкости;

х- продольная координата.

Ультразвуковые преобразователи 3 по направляющим доходят до верхней части емкости (границы раздела фаз), выключаются, опускаются и цикл обработки повторяется. Парогазовая смесь всплывает к свободной поверхности жидкости и отводится от нее в газовую фазу к охлаждаемой перфорированной перегородке 5. Пары жидкости конденсируются, а газ отводится через специальный клапан 4. В результате свободно-конвективного движения более теплые слои всплывают к свободной поверхности жидкости, а затем, растекаясь вдоль этой поверхности, начинают опускное движение в центре емкости. Опускаясь, слой жидкости охлаждается и вовлекается в повторное подъемное движение у боковых стенок емкости, т.е. образуется циркуляционное движение, обусловленное температурной стратификацией жидкости. Таким образом, в обработку ультразвуком вовлекается вся жидкость, находящаяся в емкости. Количество циклов обработки просчитывается заранее с учетом требований к возможной концентрации газов, растворенных в жидкости.

Преимущества предлагаемого способа: повышена надежность дегазации, так как устранена возможность возникновения кавитации при перекачке жидкости центробежными насосами; нет необходимости использовать дополнительную емкость для дегазации; практически исключен выход паров жидкости из емкости, что важно для дегазации токсичных жидкостей.

Формула изобретения Способ удаления газа из жидкости, включающий обработку жидкости в емкости ультразвуковыми преобразователями и вы51819654 6

вод газа из верхней части емкости, о т л и-ультразвуковых преобразователей вдоль

чающийся тем. что. с целью повышениястенок емкости со скоростью, соизмеримой

надежности процесса дегазации, у стеноксо скоростью подъема газовых пузырей,

емкости создают центры газовыделения.причем в верхней части емкости конденсижидкости сообщают свободно-конвектив-5 руют пары путем понижения температуры

нов движение посредством перемещенияверхней части емкости.

Авторы

Даты

1993-06-07—Публикация

1990-12-07—Подача