Изобретение относится к технологии жидкостной и абразиво-жидкостной резки материалов широкого назначения и может быть использовано для раскроя мягких, волокнистых и прочих материалов (резина, солома пластмасса, композиты, металлы, стекло, керамика и др.) в различных отраслях промышленности и сельского хозяйства.

Целью изобретения является повышение качества и производительности резки материалов жидкостной струей или абразиво-жидкостной струей высокого давления (до 100...1500 МПа).

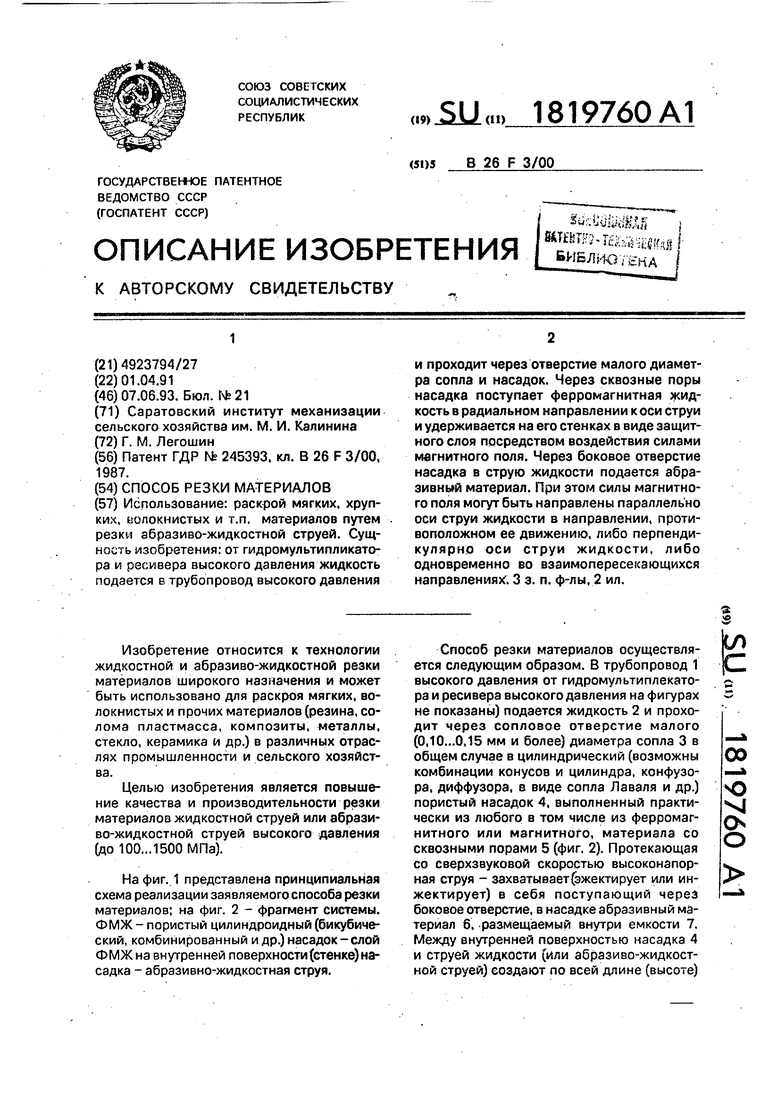

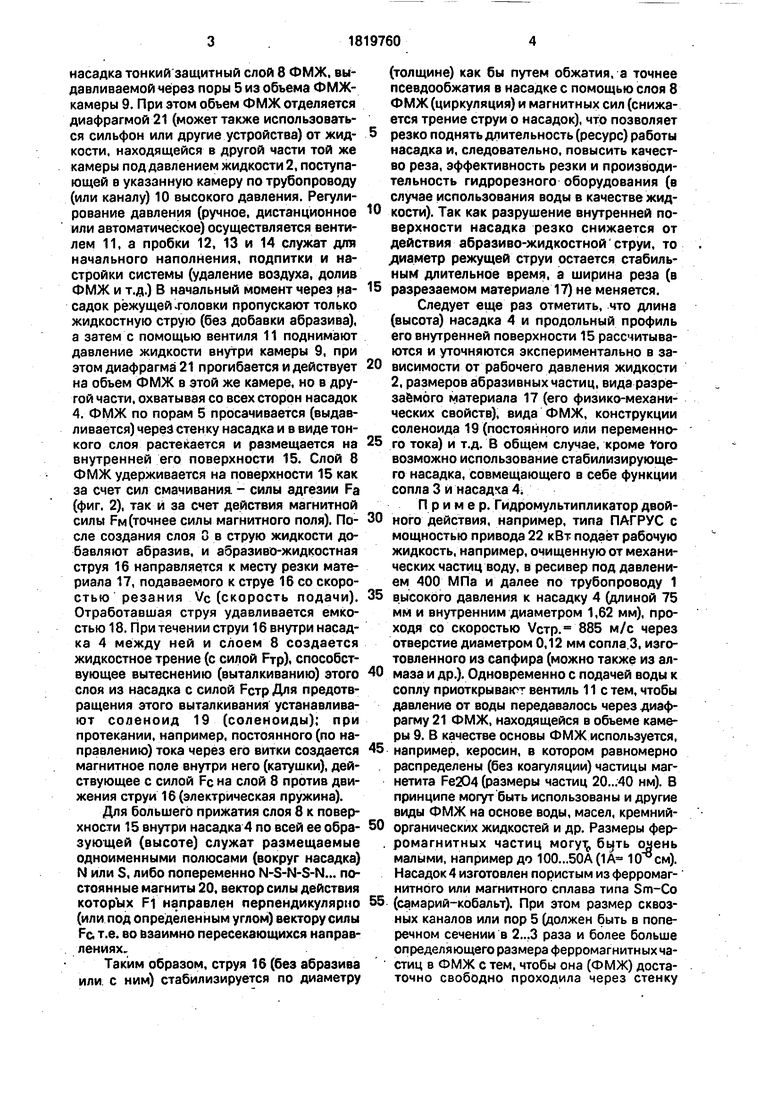

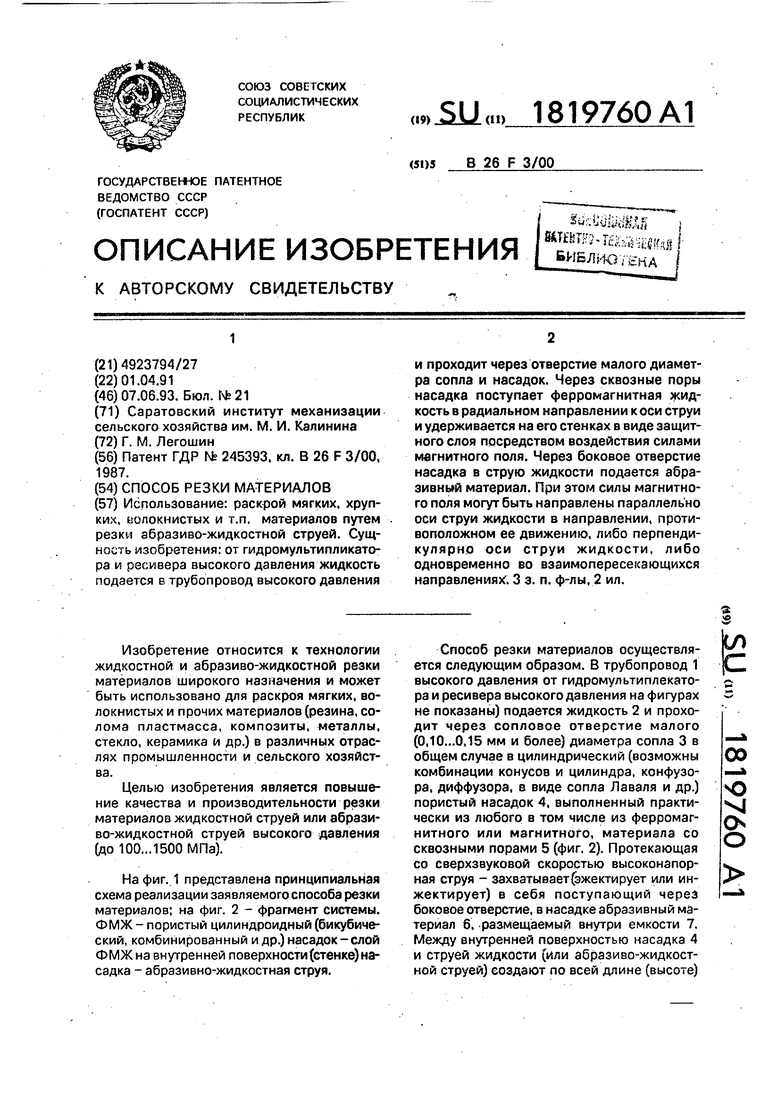

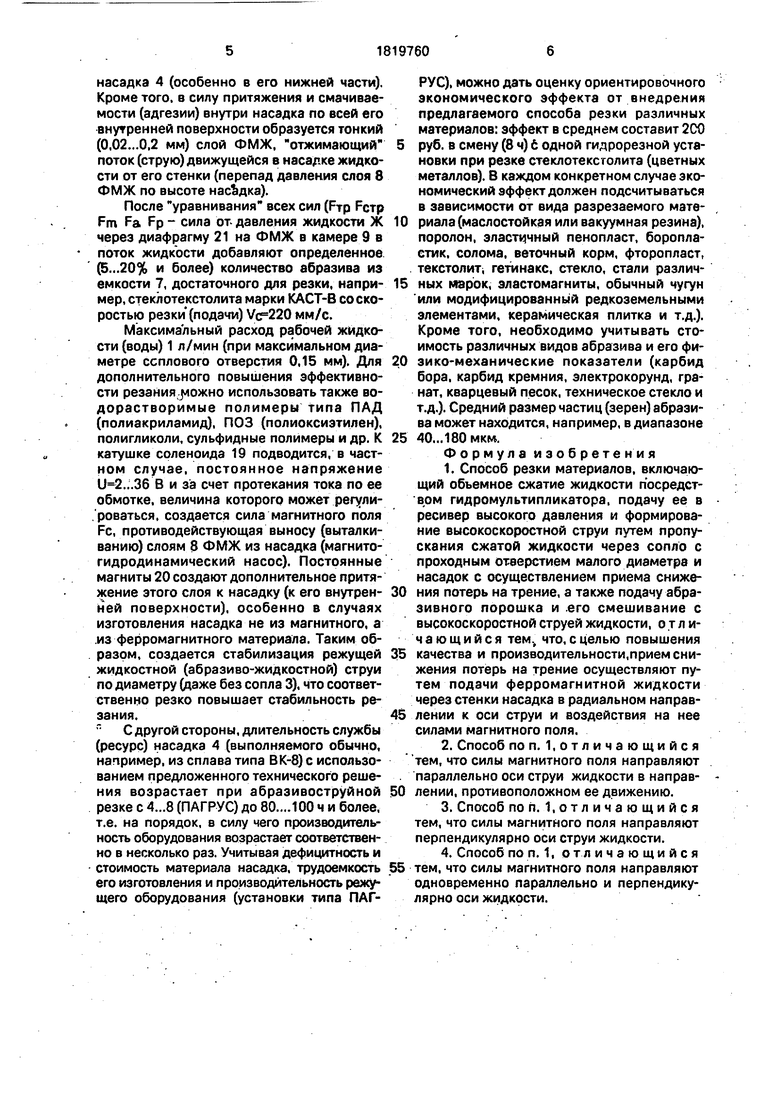

На фиг. 1 представлена принципиальная схема реализации заявляемого способа резки материалов; на фиг. 2 - фрагмент системы. ФМЖ - пористый цилиндроидный (бикубический, комбинированный и др.) насадок-слой ФМЖ на внутренней поверхности (стенке) насадка - абразивно-жидкостная струя.

Способ резки материалов осуществляется следующим образом. В трубопровод 1 высокого давления от гидромультиплекато- ра и ресивера высокого давления на фигурах не показаны) подается жидкость 2 и проходит через сопловое отверстие малого (0,10...0,15 мм и более) диаметра сопла 3 в общем случае в цилиндрический (возможны комбинации конусов и цилиндра, конфузо- ра, диффузора, в виде сопла Лаваля и др.) пористый насадок 4, выполненный практически из любого в том числе из ферромагнитного или магнитного, материала со сквозными порами 5 (фиг. 2). Протекающая со сверхзвуковой скоростью высоконапорная струя - захватывает(эжектирует или инжектирует) в себя поступающий через боковое отверстие, в насадке абразивный материал б. размещаемый внутри емкости 7. Между внутренней поверхностью насадка 4 и струей жидкости (или абразиво-жидкостной струей) создают по всей длине (высоте)

00

Ю

ч О О

насадка тонкий защитный слой 8 ФМЖ, выдавливаемой через поры 5 из объема ФМЖ- камеры 9. При этом объем ФМЖ отделяется диафрагмой 21 (может также использоваться сильфон или другие устройства) от жидкости, находящейся в другой части той же камеры под давлением жидкости 2, поступающей в указанную камеру по трубопроводу (или каналу) 10 высокого давления. Регулирование давления (ручное, дистанционное или автоматическое) осуществляется вентилем 11, а пробки 12, 13 и 14 служат для начального наполнения, подпитки и настройки системы (удаление воздуха, долив ФМЖ и т.д.) В начальный момент через насадок режущей толовки пропускают только жидкостную струю (без добавки абразива), а затем с помощью вентиля 11 поднимают давление жидкости внутри камеры 9, при этом диафрагма 21 прогибается и действует на объем ФМЖ в этой же камере, но в другой части, охватывая со всех сторон насадок 4. ФМЖ по порам 5 просачивается (выдавливается) черед стенку насадка и в виде тонкого слоя растекается и размещается на внутренней его поверхности 15. Слой 8 ФМЖ удерживается на поверхности 15 как за счет сил смачивания - силы адгезии Ра (фиг. 2), так и за счет действия магнитной силы FM (точнее силы магнитного поля). После создания слоя О в струю жидкости добавляют абразив, и абразиво-жидкостная струя 16 направляется к месту резки материала 17, подаваемого к струе 16 со скоростью резания Vc (скорость подачи). Отработавшая струя удавливается емкостью 18. При течении струи 16 внутри насадка 4 между ней и слоем 8 создается жидкостное трение (с силой Ртр), способствующее вытеснению (выталкиванию) этого слоя из насадка с силой Рстр Для предотвращения этого выталкивания устанавливают соленоид 19 (соленоиды); при протекании, например, постоянного (по направлению) тока через его витки создается магнитное поле внутри него (катушки), действующее с силой FC на слой 8 против движения струи 16 (электрическая пружина).

Для большего прижатия слоя 8 к поверхности 15 внутри насадка 4 по всей ее образующей (высоте) служат размещаемые одноименными полюсами (вокруг насадка) N или S, либо попеременно N-S-N-S-N... постоянные магниты 20, вектор силы действия которых F1 направлен перпендикулярно (или под определенным углом) вектору силы FC т.е. во взаимно пересекающихся направлениях.

Таким образом, струя 16 (без абразива или с ним) стабилизируется по диаметру

(толщине) как бы путем обжатия, а точнее псевдообжатия в насадке с помощью слоя 8 ФМЖ (циркуляция) и магнитных сил (снижается трение струи о насадок), что позволяет

резко поднять длител ьность (ресурс) работы насадка и, следовательно, повысить качество реза, эффективность резки и производительность гидрорезного оборудования (в случае использования воды в качестве жидкости). Так как разрушение внутренней поверхности насадка резко снижается от действия абразиво-жидкостной струи, то диаметр режущей струи остается стабильным длительное время, а ширина реза (в

5 разрезаемом материале 17) не меняется.

Следует еще раз отметить, что длина (высота) насадка 4 и продольный профиль его внутренней поверхности 15 рассчитываются и уточняются экспериментально в за0 висимости от рабочего давления жидкости 2, размеров абразивных частиц, вида разрезаемого материала 17 (его физико-механических свойств), вида ФМЖ, конструкции соленоида 19 (постоянного или переменно5 го тока) и т.д. В общем случае, кроме того возможно использование стабилизирующего насадка, совмещающего в себе функции сопла 3 и насадка 4.

Пример. Гидромультипликатор двой0 ного действия, например, типа ПАГРУС с мощностью привода 22 кВт подаёт рабочую жидкость, например, очищенную от механических частиц воду, в ресивер под давлением 400 МПа и далее по трубопроводу 1

5 высокого давления к насадку 4 (длимой 75 мм и внутренним диаметром 1,62 мм), проходя со скоростью VCTP. 885 м/с через отверстие диаметром 0,12 мм сопла.З, изготовленного из сапфира (можно также из ал0 маза и др.). Одновременно с подачей воды к соплу приоткрывают вентиль 11с тем, чтобы давление от воды передавалось через диафрагму 21 ФМЖ, находящейся в объеме камеры 9. В качестве основы ФМЖ используется,

5 например, керосин, в котором равномерно распределены (без коагуляции) частицы магнетита Fe204 (размеры частиц 20...40 нм). В принципе могут быть использованы и другие виды ФМЖ на основе воды, масел, кремний0 органических жидкостей и др. Размеры фер- . ромагнитных частиц могут, быть одень малыми, например до Ю0...50А(1А 10 см). Насадок 4 изготовлен пористым из ферромагнитного или магнитного сплава типа Sm-Co

5 (са.марий-кобальт). При этом размер сквозных каналов или пор 5 (должен быть в поперечном сечении в 2...3 раза и более больше определяющего размера ферромагнитных частиц в ФМЖ с тем, чтобы она (ФМЖ) достаточно свободно проходила через стенку

насадка 4 (особенно в его нижней части). Кроме того, в силу притяжения и смачивае- мости (адгезии) внутри насадка по всей его внутренней поверхности образуется тонкий (0.02...0.2 мм) слой ФМЖ, отжимающий поток (струю) движущейся в насадке жидкости от его стенки (перепад давления слоя 8 ФМЖ по высоте насадка).

После уравнивания всех сил (Ртр Рстр Fm Fa Fp- сила от давления жидкости Ж через диафрагму 21 на ФМЖ в камере 9 в поток жидкости добавляют определенное. (5...20% и более) количество абразива из емкости 7, достаточного для резки, напри- мер, стеклотекстолита марки КАСТ-В со скоростью резки (подачи) мм/с.

Максимальный расход рабочей жидкости (воды) 1 л/мин (при максимальном диаметре соплового отверстия 0,15 мм). Для дополнительного повышения эффективности резания можно использовать также водорастворимые полимеры tnna ПАД (полиакриламид), ПОЗ (полиоксиэтилен), полигликоли, сульфидные полимеры и др. К катушке соленоида 19 подводится, в частном случае, постоянное напряжение ...36 В и за счет протекания тока по ее обмотке, величина которого может регулироваться, создается сила магнитного поля Fc, противодействующая выносу (выталкиванию) слоям 8 ФМЖ из насадка (магнито- гидродинамический насос). Постоянные магниты 20 создают дополнительное притяжение этого слоя к насадку (к его внутрен- ней поверхности), особенно в случаях изготовления насадка не из магнитного, а из ферромагнитного материала. Таким образом, создается стабилизация режущей жидкостной (абразиво-жидкостной) струи по диаметру (даже без сопла 3), что соответственно резко повышает стабильность резания. С другой стороны, длительность службы (ресурс) насадка 4 (выполняемого обычно, например, из сплава типа ВК-8) с использованием предложенного технического решения возрастает при абразивоструйной резке с 4...8 (ПАГРУС) до 80....100 ч и более, т.е. на порядок, в силу чего производительность оборудования возрастает соответственно в несколько раз. Учитывая дефицитность и стоимость материала насадка, трудоемкость его изготовления и производительность режущего оборудования (установки типа ПАГРУС), можно дать оценку ориентировочного экономического эффекта от внедрения предлагаемого способа резки различных материалов: эффект в среднем составит 2СО руб. в смену (8 ч) 6 одной гидрорезной установки при резке стеклотекстолита (цветных металлов). В каждом конкретном случае экономический эффект должен подсчитываться в зависимости от вида разрезаемого материала (маслостойкая или вакуумная резина), поролон, эластичный пенопласт, боропла- стик, солома, веточный корм, фторопласт, текстолит, гетинакс, стекло, стали различных марок, эластомагниты, обычный чугун или модифицированный редкоземельными элементами, керамическая плитка и т.д.). Кроме того, необходимо учитывать стоимость различных видов абразива и его физико-механические показатели (карбид бора, карбид кремния, электрокорунд, гранат, кварцевый песок, техническое стекло и т.д.). Средний размер частиц (зерен) абразива может находится, например, в диапазоне 40...180мкм,

Формула изобретения

1. Способ резки материалов, включающий объемное сжатие жидкости посредством гидромультипликатора, подачу ее в ресивер высокого давления и формирование высокоскоростной струи путем пропускания сжатой жидкости через сопло с проходным отверстием малого диаметра и насадок с осуществлением приема снижения потерь на трение, а также подачу абразивного порошка и .его смешивание с высокоскоростной струей жидкости, отличающийся тем., что, с целью повышения качества и производительности,прием снижения потерь на трение осуществляют путем подачи ферромагнитной жидкости через стенки насадка в радиальном направлении к оси струи и воздействия на нее силами магнитного поля.

2. Способ по п. 1,отличающийся тем, что силы магнитного поля направляют параллельно оси струи жидкости в направлении, противоположном ее движению.

3. Способ по п. 1,отличающийся тем, что силы магнитного поля направляют перпендикулярно оси струи жидкости.

4. Способ по п. 1, отличающийся тем, что силы магнитного поля направляют одновременно параллельно и перпендикулярно оси жидкости..

.иг,.,i«--

±П О

1.Н. &

y lf wftуLf 7: -« U #

фМЖ с |7/ ; б с

;тогг- о4г

/ - - 9П

1Ц &

;тогг- о4г

/ - - 9П

Использование: раскрой мягких, хрупких, волокнистых и т.п. материалов путем резки абразиво-жидкостной струей. Сущность изобретения: от гидромультипликатора и ресивера высокого давления жидкость подается в трубопровод высокого давления и проходит через отверстие малого диаметра сопла и насадок. Через сквозные поры насадка поступает ферромагнитная жидкость в радиальном направлении коси струи и удерживается на его стенках в виде защитного слоя посредством воздействия силами магнитного поля. Через боковое отверстие насадка в струю жидкости подается абразивный материал. При этом силы магнитного поля могут быть направлены параллельно оси струи жидкости в направлении, противоположном ее движению, либо перпендикулярно оси струи жидкости, либо одновременно во взаимопересекающихся направлениях. 3 з. п. ф-лы, 2 ил.

фМЖ

Фиг/

г

16

15 СТР.

8

| УСТРОЙСТВО для ИЗМЕРЕНИЯ РАСХОДА ЖИДКОСТИ | 0 |

|

SU245393A1 |

| кл | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1993-06-07—Публикация

1991-04-01—Подача