Изобретение относится к области подземной разработки полезных ископаемых, содержащих драгоценные или полудрагоценные камни или металлы, и залегающих жилами пологого или крутого падения. Способ предлагает извлечение на поверхность ценного ископаемого из горного массива жилы без его разрушения буровзрывными работами. В горном массиве самой жилы добываемое ценное ископаемое имеет максимально высокое содержание, но природный камень, внутри которого находится ценное ископаемое, имеет высокую крепость, из-за чего приходится применять буровзрывные работы при разработке жильного месторождения. С помощью буровзрывных работ выполняются также горные работы, обеспечивающие также доступ к самой жиле, где содержится ценное полезное ископаемое.

Добыча горной породы из самой жилы, имеющей высокое содержание ценного ископаемого, производится горнорабочими, обуривающими скважинами горный массив жилы и производящими заряжание этих скважин патронами с взрывчаткой. При этом сами горнорабочие и буровой инструмент находятся на полках, устанавливаемых с помощью крепи над магазинируемой после взрывных работ обрушенной горной породой. В процессе обрушения и магазинирования обрушенных пород горные породы из самой жилы с высоким содержанием ценного ископаемого перемешиваются с горными породами с низким содержанием ценного ископаемого, полученными от подготовительных горных работ. Поэтому общая средняя концентрация ценного ископаемого в магазинируемых обрушенных породах, которые затем поступают на переработку, значительно снижается. Кроме этого из-за большого разлета кусков породы после взрыва значительная часть породы из самой жилы с высоким содержанием ценного ископаемого попадает в магазинируемую зону с низким содержанием ископаемого, которая не подлежит переработке и уходит в потери.

Предлагаемый способ подземной разработки полезных ископаемых позволяет отказаться от ведения буровзрывных работ в горном массиве самой жилы и вынимать его крупными блоками на поверхность без разрушения. Благодаря этому решаются следующие важные технические и производственные задачи:

1. ликвидируются прямые потери ценного полезного ископаемого из разрабатываемой жилы из-за попадания горной породы из самой жилы при ее магазинировании после взрывных работ в зону, в которой горные породы не подлежат переработке;

2. значительно возрастает производительность горного предприятия по добыче ценного полезного ископаемого, посколько выдаваемые на поверхность крупные блоки горной породы с ценным полезным ископаемым имеют его максимально высокое содержание, т.к. вынимаются из самой жилы.

Известен способ гидрорезания различных материалов [1], [2], [3], в том числе способ гидроабразивного резания горных пород [4], [5], [6] из призабойного массива с использованием гидрорезных машин и исполнительных инструментов, снабженных режущими головками с камерами смешения воды с абразивом, с использованием воды сверхвысокого давления, создаваемого мультипликаторами.

Наиболее близким является «Способ Каримана подземной разработки ископаемых» (см. патент РФ №2269003 С2, Е21С 41/16, зарегистрирован 10 июля 2003 г.). Изобретение относится к области подземной разработки месторождений полезных ископаемых, залегающих пластами, залежами или жилами пологого или крутого падения. Способ впервые предлагает извлечение ископаемого из-под земли без разрушения путем вырезания его крупными блоками, что дает множество крупных преимуществ, недостижимых другими способами. Этим способом полезное ископаемое вырезается из призабойного массива с применением гидрорезных и врубовых машин, перемещающихся вдоль очистного забоя. Гидрорезная машина имеет исполнительный инструмент в виде режущих головок с камерами смешения воды с абразивом. Режущие головки жестко закреплены на металлических трубках, соединенных с водоподводящей магистралью, идущей от мультипликаторов, придающих воде сверхвысокое давление. Гидрорезной машиной производится отделение блока ископаемого от призабойного массива прорезанием только поперечных и задних вертикальных продольных щелей. Обе горизонтальные (верхняя и нижняя) щели прорезаются врубовой машиной.

Для того, чтобы добываемые блоки ископаемого не разваливались при транспортировке и погрузке и для облегчения самой транспортировки и погрузки, на эти блоки в процессе их вырезания одеваются каркасы. Транспортировка вырезанных блоков ископаемого с места добычи производится на доставочных тележках, перемещающихся вдоль очистного забоя по швеллерным направляющим.

Управление кровлей осуществляется частичной закладкой выработанного пространства вырезаемыми блоками ископаемого (некондиционного). Блоки выкладываются полосами, обеспечивающими равномерную посадку кровли плавным прогибом.

Данный способ разработки полезных ископаемых не может быть использован для разработки жильных месторождений, содержащих драгоценные или полудрагоценные камни или металлы по следующим причинам.

1. Добываемое ценное природное ископаемое содержится в виде вкраплений в крепких горных породах. Это кварциты, пириты или халькопириты, габро и др., имеющие высокие коэффициенты крепости (8 и более) по шкале профессора Протодьяконова. Врубовые машины предназначаются для прорезания щелей в мягких горных массивах типа уголь, имеющий крепость не более 2. Поэтому врубовые машины не могут быть использованы для прорезания щелей в призабойном массиве из крепких горных пород типа кварцита.

2. Поскольку вырезаемые из массива жилы блоки с ценным ископаемым достаточно крепкие, то они не разваливаются при их транспортировке и погрузочно-разгрузочных работах. Перемещению вырезанных блоков по уступу, где ведется вырезание, и спуск блоков к транспортной выработке удобно производить на волокушах с использованием монтажных лебедок, поэтому нет необходимости при вырезании блоков ископаемого надевать на них специальные каркасы.

3. Горнорабочие, производящие вырезание блоков ископаемого из жилы, работают, находясь на полках уступа, установленных на призабойной крепи. Эта крепь не предназначена для удержания тяжелогруженных добываемыми блоками доставочных тележек. Поэтому при существующей повсеместно при разработке жильных месторождений уступной технологии разработки применение доставочных тележек, перемещающихся по швеллерным направляющим для транспортировки вырезанных блоков ископаемого, технически неосуществимо.

4. Управление кровлей в уступе очистной выработки путем частичной закладки выработанного пространства вырезанными блоками ископаемого при разработке жил с ценным ископаемым невозможно, т.к. вырезание блоков производится из горного массива самой жилы, где концентрация ценного ископаемого наибольшая.

Вышеприведенные причины не позволяют использовать высокоэффективный способ добычи полезного ископаемого уже известным методом вырезания ископаемого крупными блоками из самой жилы. Однако существующий в настоящее время на горных предприятиях, где ведется разработка жильных месторождений с особо ценными камнями и металлами, буровзрывной способ добычи малоэффективен и не отвечает современным требованиям. Поэтому назрела необходимость в дальнейшем существенном усовершенствовании способа добычи полезного ископаемого крупными блоками, приспособленного к условиям разработки жильных месторождений в крепких горных породах, содержащих вкрапления ценных минералов и металлов.

Многочисленные зарубежные и отечественные экспериментальные исследования свидетельствуют о технической возможности методами гидроабразивного резания разрезать толщиной 300 мм и более крепкие горные породы: базальты, граниты, кварциды при давлении водяной струи 2500 ат, расходе воды 20 л/мин и расходе абразива 1,5 кг/мин. Скорость прорезания щели при этом составляет 200 мм/мин.

В научно-производственном предприятии «Уголь» (НПП «Уголь») руководителем Кариманом С.А. была создана гидрорезная очистная машина «ГРОМ-1» [4], дающая давление воды в струе до 3000 ат, расход воды 20 л/мин и расход абразива 1,5 кг/мин. Экспериментальным резанием крепких горных пород из песчаников и известняков была практически установлена возможность прорезания в них щелей глубиной 300 мм с линейной скоростью 200 мм/мин. Поэтому в настоящее время существует техническая возможность методом гидроабразивного резания вырезать из призабойного массива из крепких горных пород непосредственно в жиле крупные блоки полезного ископаемого.

Согласно подаваемой заявке новый способ «Добычи полезного ископаемого крупными блоками из жильных месторождений…» состоит в последовательном выполнении следующих технологических процессов горнорабочими в очистном забое при уступной технологии разработки жильного месторождения:

- установка гидрорежущего инструмента, гидроусилителя и бункера для абразива непосредственно перед грудью призабойного массива жилы в уступе, из которого предстоит вырезание блоков горной породы - ископаемого и подготовки их и всего рабочего места к гидрорезанию;

- прорезание вертикальной продольной щели в призабойном массиве уступа;

- прорезание горизонтальной продольной щели в призабойном массиве уступа;

- прорезание поперечной вертикальной щели в призабойном массиве уступа;

- опускание вырезанного блока ископаемого на волокушу и перемещение волокуши вместе с вырезанным блоком ископаемого с помощью монтажной лебедки вдоль уступа к спуску на транспортную горную выработку.

Вырезание блоков ископаемого из груди призабойного массива горной породы самой жилы производится снизу вверх так, чтобы после удаления очередного вырезанного блока в призабойном массиве открывался доступ с 3-х сторон для вырезания следующего блока.

Для создания первоначального доступа с 3-х сторон к горному массиву самой жилы должны, как и ранее проводиться горно-подготовительные работы с помощью буровзрывных работ, обеспечивающие проведение транспортных и вентиляционных горных выработок, просеков и ходков с уступами.

Изобретение поясняется посредством чертежей, на каждом из которых показано следующее.

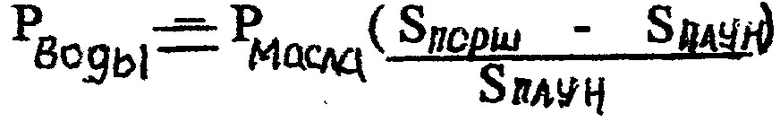

Фигура 1. Вырезание прямоугольного блока полезного ископаемого из массива жильного месторождения методом гидроабразивного резания струей воды сверхвысокого давления; 1 - вырезаемый прямоугольный блок полезного ископаемого; 2 - гидроабразивная режущая головка для прорезания горизонтальной продольной щели; 3 - гидроабразивная режущая головка для прорезания вертикальной продольной щели; 4 - гидроусилитель; 5 - бункер для абразива; 6 - рукав подачи воды СВД на исполнительный инструмент; 7 - шланг для подачи абразива к режущей головке прорезания горизонтальной щели; 8 - шланг для подачи абразива к режущей головке прорезания вертикальной продольной щели; 9 - тройник; 10 - направляющая рейка для продольного перемещения режущего инструмента; 11 - направляющая рейка для вертикального перемещения режущего инструмента.

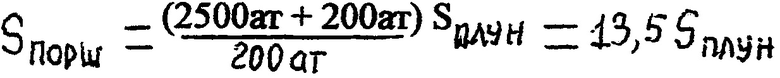

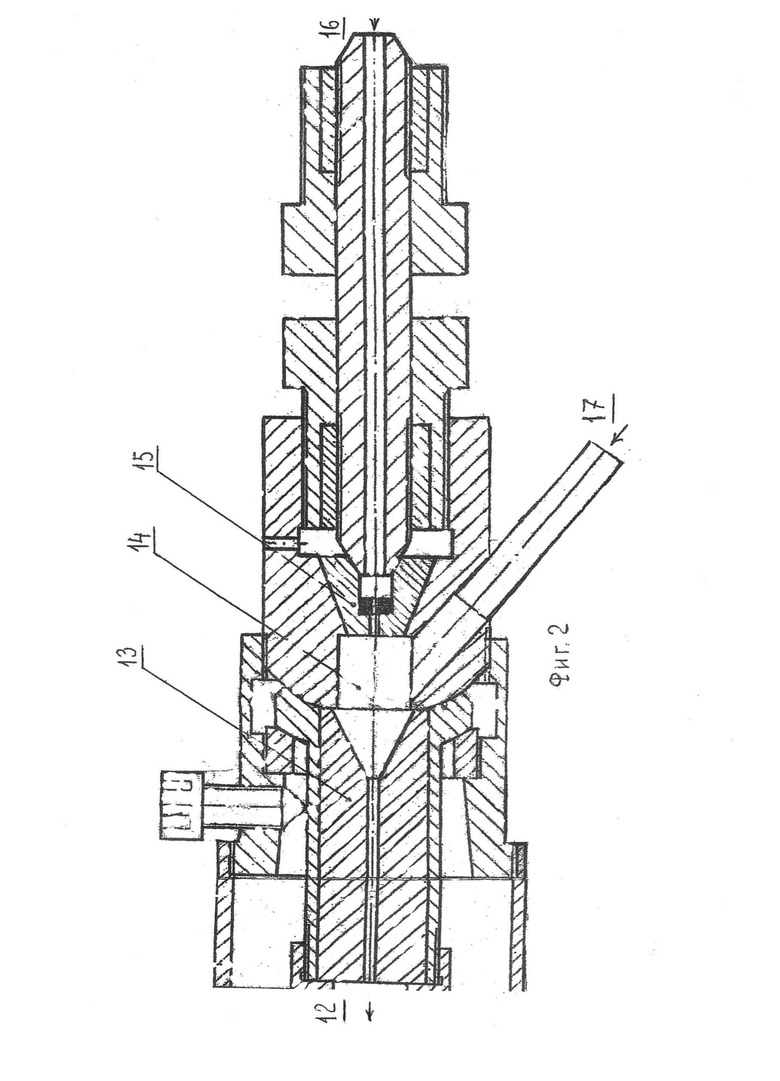

Фигура 2. Гидроабразивная режущая головка, вид в плане; 12 - выход абразивной струи воды сверхвысокого давления; 13 - насадка; 14 - камера смешения абразива с водой СВД; 15 - гидравлическая форсунка; 16 - подвод воды СВД из гидроусилителя; 17 - подвод абразива из бункера для абразива.

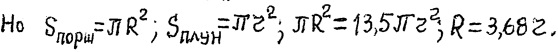

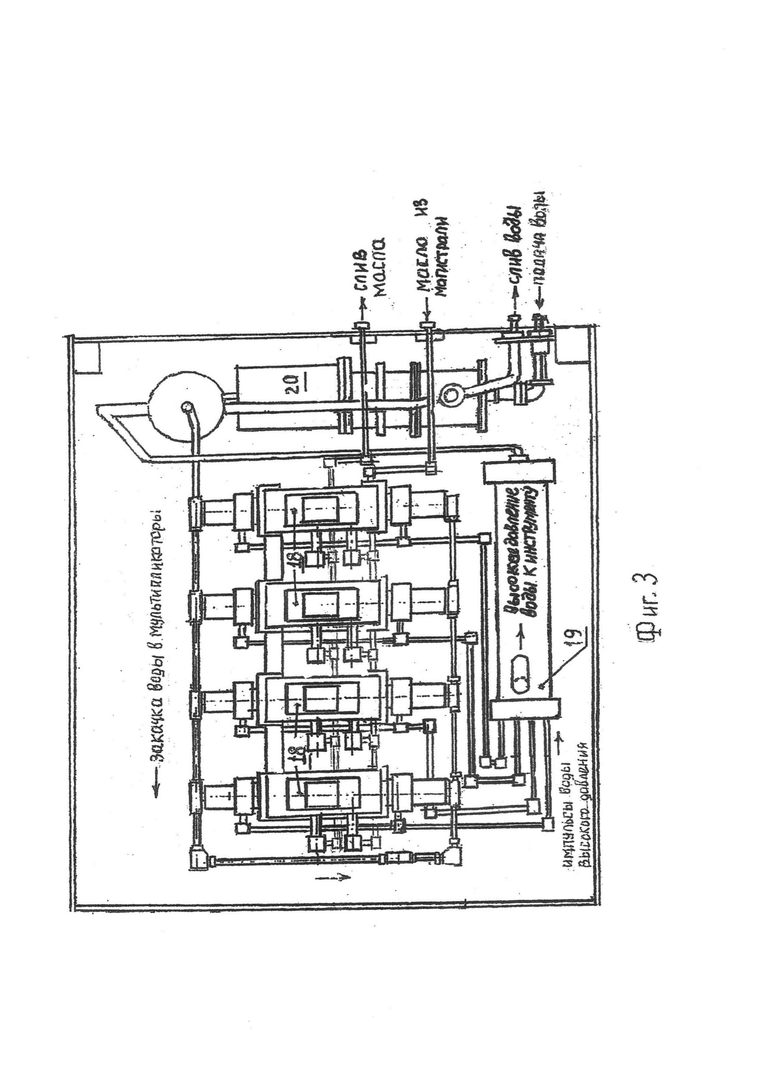

Фигура 3. Гидроусилитель; вид в плане; 18 - мультипликаторы; 19 - ресивер; 20 -электронасос для закачки воды в мультипликаторы.

Технология добычи ископаемого, рассматриваемая в данном изобретении, как и в прототипе, предусматривает выемку ископаемого блоками. Однако в данном изобретении методом гидроабразивного резания для выемки каждого блока необходимо прорезать три щели: две продольные взаимно перпендикулярные, отделяющие вырезаемый блок по длине от призабойного массива и одну поперечную, окончательно отделяющую вырезаемый блок от массива.

При выборе расположения вырезаемых блоков в призабойном массиве целесообразно направлять их удлиненной стороной по простиранию жилы. Последовательность вырезания блоков ископаемого лучше производить снизу вверх по направлению падения жилы, переходя от одного уступа к следующему, отрабатывая весь горный массив жилы на данном участке.

Поперечные размеры вырезаемых блоков ископаемого определяются максимальной глубиной прорезания щели в массиве за один проход режущей головки - это 0,3 м. Поэтому поперечные размеры блока - это 0,3 м × 0,3 м. Длина блока зависит от размера жилы по простиранию, но не целесообразна более 1,5 м, т.к. это приводит к чрезмерному увеличению веса вырезаемых блоков, что осложняет их доставку к транспортной выработке. Так при длине блока 1,5 м вес вырезанного блока составит 0,3 м × 0,3 м × 1,5 м × 2,5 т/куб.м=340 кг, где 2,5 т/куб.м - удельный вес крепких горных пород в массиве жилы.

При перемещении вырезанного блока ископаемого на металлической волокуше по уступу по направлению к транспортной выработке необходимое тяговое усилие составит 340 кг × 0,3=100 кг, где 0,3 - коэффициент трения скольжения стального полотна волокуши по твердому основанию уступа.

Длина вырезаемых блоков ископаемого ограничена также длиной рукава 6 (Фиг. 1), по которому вода СВД (сверхвысокого давления) подается от гидроусилителя 4 к исполнительному гидрорежущему инструменту. Обычно эта длина ограничивается 7,5 м. Поэтому при большем удалении исполнительного инструмента в процессе вырезания блоков относительно гидроусилителя (имеющего вес до 400 кг) необходимо предусматривать одновременное перемещение гидроусилителя.

Все изложенное относительно длины рукавов подачи воды СВД от гидроусилителя к исполнительному инструменту относится также к длине шлангов подачи абразива от бункера для абразива 5 к режущим головкам 2 и 3.

Шланги подачи абразива к режущим головкам не могут быть длиннее 5 м, так как это отрицательно влияет на производительность подачи абразива к режущим головкам. Вес бункера для абразива также достигает 300 кг, поскольку запас абразива в бункере для обеспечения возможности резки блоков в течение 180 минут за 6-часовую смену (50% от продолжительности рабочей смены) должен составлять 1,5 кг/мин × 180 мин = 270 кг, где 1,5 кг - расход абразива за одну минуту работы режущей головки.

Исполнительный инструмент для прорезания щелей при вырезании блоков ископаемого представлен на Фиг. 1. Инструмент состоит из двух режущих головок 2 и 3, жестко установленных на металлических трубках, по которым к ним подается вода СВД. Гидрорежущая головка под номером 2 (Фиг. 1) вырабатывает гидроабразивную струю, направленную горизонтально и поэтому при горизонтальном перемещении всего инструмента по направляющей 10 происходит прорезание горизонтальной продольной щели. Гидрорежущая головка под номером 3 вырабатывает гидроабразивную струю, направленную вертикально вверх, и поэтому при горизонтальном перемещении исполнительного инструмента по направляющей 10 происходит прорезание вертикальной продольной щели. Прорезание поперечной вертикальной щели производится при вертикальном перемещении гидрорежущей головки под номером 2. Вертикальное перемещение режущей головки 2 производится при вертикальном перемещении каретки по направляющей 11. Прорезание вертикальной поперечной щели производится после окончания прорезания обоих продольных щелей (вертикальной и горизонтальной), когда исполнительный инструмент находится в крайне правом положении.

Обе металлические трубки, подводящие воду СВД к обоим режущим головкам, получают воду от общего тройника 9, к которому подается вода из гидроусилителя, где установлены мультипликаторы. Поскольку производительность гидроусилителя по выработке воды СВД составляет 20 л/мин, то этого хватает на прорезание одновременно только одной щели, т.к. для прорезания щели в крепких каменных породах на глубину 300 мм необходима достаточно сильная струя воды СВД которая такой становится при расходе 20 л/мин. Поэтому при вырезании блоков одновременно работает только одна гидрорежущая головка, в зависимости от того, какая в данный момент прорезается щель.

Направление водяного потока СВД, поступающего от гидроусилителя по рукаву 6 к гидрорежущим головкам, производится с помощью переключателя, установленного в тройнике 9. Рукав 6, по которому поступает вода СВД из гидроусилителя, имеет специальную конструкцию с двойной особо прочной оплеткой, позволяющей ей выдерживать давление воды в 3000 ат.

Абразив поступает из расходного бункера для абразива к каждой режущей головке по отдельному шлангу. Абразив в режущей головке поступает прямо в ее камеру смешения воды с абразивом. Засасывание абразива происходит за счет разряжения, создающегося в камере смешения из-за большой скорости движения через нее водяных струй, стекающих из гидравлической форсунки внутри режущей головки.

Эффективность процесса абразивного гидрорезания во многом зависит также от качества абразивного песка, который используется при резании. Чем абразивнее и больше удельный вес абразивного материала, тем выше качество абразива и лучше показатели гидрорезания. Разрушение горной породы при абразивном гидрорезании происходит путем ударения тяжелых абразивных частиц об обрабатываемую грудь горного массива. Водяные струи, движущиеся с большой скоростью в камере смешения, увлекают за собой тяжелые абразивные частицы и разгоняют их до большой скорости, что придает гидроабразивному потоку большую кинетическую энергию и высокую режущую способность. Чем тяжелее и абразивнее частицы, которые несутся в водяной струе, тем энергичнее происходят их соударения об обрабатываемый материал. При этом чем абразивнее абразивный материал, тем эффективней происходит процесс разрушения горной породы, образование в ней трещин и вырывание частиц материала из горной породы.

Эффективность процесса добычи полезного ископаемого крупными блоками из горного массива жильного месторождения, состоящего из крепких горных пород, во многом зависит от технических возможностей исполнительного инструмента. На Фиг. 2 представлено устройство гидроабразивной режущей головки, вырабатывающей при работе мощную и эффективную гидроабразивную режущую струю. Режущая головка состоит из корпуса с гидравлической форсункой 15, на которую при помощи резьбовых соединений закреплен штуцер с рукавом высокого давления 16 подачи воды СВД из гидроусилителя. Рядом с гидравлической форсункой 15 находится камера смешения 14 водоабразивной смеси и сопло. В камере смешения имеется специальное отверстие со штуцером 17 для подачи абразива. На выходе из камеры смешения установлена специальная сменная направляющая насадка 13, обеспечивающая формирование водоабразиной струи. Насадка необходима, т.к. при движении водоабразивной струи из камеры смешения происходит интенсивное истирание стенок канала, в котором формируется и по которому истекает водоабразивная струя. Поэтому материал насадки быстро истирается и насадку необходимо обновлять.

Большая скорость движения водяного потока создается благодаря сверхвысокому давлению воды, поступающему к режущей головке. Передача воды СВД от гидроусилителя к режущей головке производится по гибкому рукаву. Рукав должен быть гибким, чтобы не нужно было перемещать весь гидроусилитель при движении режущей головки в процессе прорезания щели. Но из-за этого возникает сложная техническая проблема обеспечения достаточной прочности гибкого рукава, чтобы не допустить в нем прорыв воды сверхвысокого давления. Из какого материала, обладающего гибкостью, возможно изготовление такого рукава? Чтобы уменьшить разрывающую рукав силу, проточный канал в рукаве изготавливается минимального диаметра. Материалом рукава является двойная особо прочная оплетка. Однако при весьма малом сечении проточного канала в рукаве происходит большая потеря рабочего давления воды СВД. Поэтому длина рукава от гидроусилителя до режущей головки должна быть как можно короче. Поэтому гидроусилитель должен находиться в очистном забое уступа в непосредственной близи от места прорезания щелей.

Техническая возможность добычи ископаемого крупными блоками появилась благодаря созданию гидроусилителей по созданию воды с давлением воды в струе до 3000 ат и производительностью 20 л/мин. Благодаря этому появилась возможность прорезать глубокие щели в крепких горных породах.

На Фиг. 3 представлен чертеж, дающий вид в плане гидроусилителя. Гидроусилитель состоит из 4-х мультипликаторов 18, преобразующих давление масла в сверхвысокое давление воды, ресивера 19, предназначенного для сглаживания пульсаций давления и радиально-поршневого насоса 20, предназначенного для закачки воды малого давления в мультипликаторы. Производительность одного мультипликатора по выработке воды СВД - 5 л/мин. Поскольку все мультипликаторы работают параллельно друг относительно друга, то их общая производительность - 20 л/мин. Мультипликатор работает на энергии, получаемой с потоком масла, поступающего к нему от насосной станции, установленной на транспортной горной выработке рядом с наклонным ходком, ведущим к уступу, где производятся гидрорезные работы по добыче полезного ископаемого. По второму рукаву, проложенному рядом с напорным, производится слив отработанного масла обратно в насосную станцию.

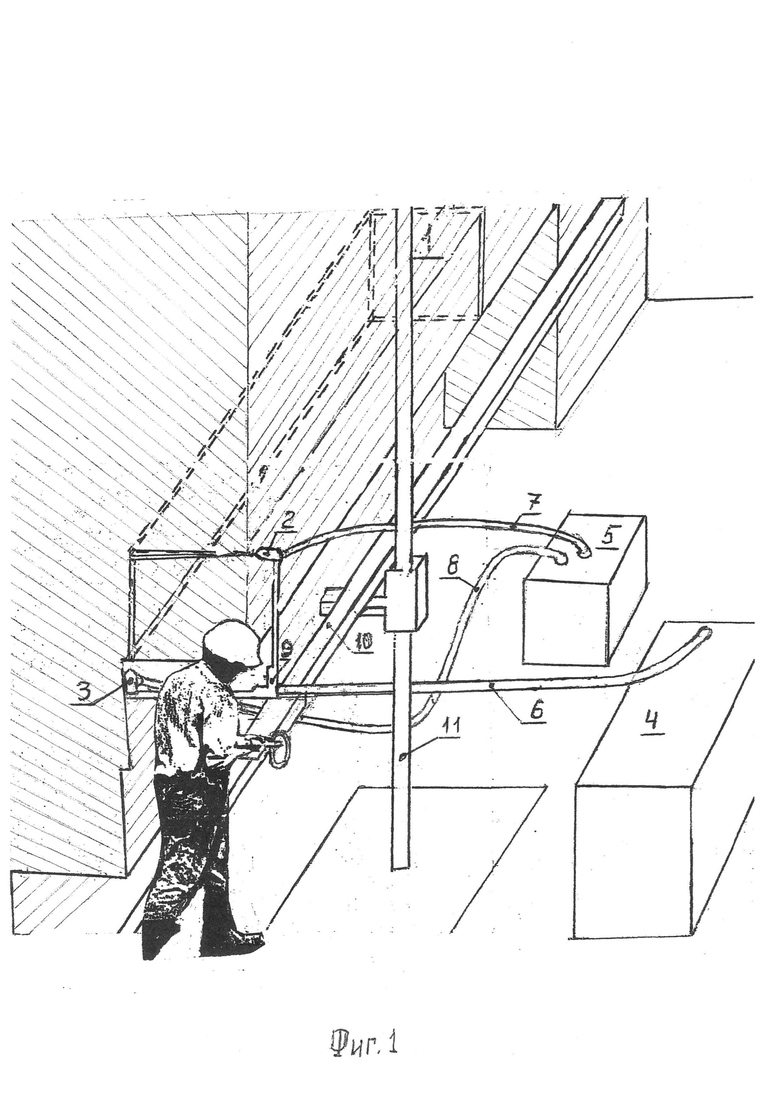

Рассмотрим принцип работы мультипликатора. Мультипликатор имеет три цилиндрические полости: одна с большим сечением по площади в середине мультипликатора там перемещается поршень, и две одинаковые полости по концам - там перемещается плунжер. При этом поршень насажен прямо на плунжер.

В цилиндр, где перемещается поршень, поступает масло с рабочим давлением, создающимся в насосной станции. В полости, где перемещается плунжер, подается вода с небольшим подпором относительно атмосферного давления. Площадь сечения поршня значительно больше, чем площадь сечения плунжера. Поскольку поршень насажен прямо на плунжер, то вся сила, с которой масло давит на поршень, передается плунжеру. Плунжер, перемещаясь под действием этой силы, сдавливает воду в рабочей полости плунжера. Поскольку площадь сечения плунжера значительно меньше, чем площадь сечения поршня, то давление воды соответственно значительно больше, чем давление масла. Давление воды пропорционально давлению масла и определяется уравнением

где Р - давление, S - площадь, а дробное выражение - это коэффициент увеличения давления.

Определим из данного равенства необходимое соотношение радиусов цилиндров мультипликатора для масла и воды, чтобы при давлении масла 200 ат получать давление воды 2500 ат. В результате расчетов получаемой

В результате расчетов получается для выработки давления воды в 2500 ат при давлении масла 200 ат, необходимо, чтобы радиус цилиндра, куда поступает масло, был в 3,68 раза больше радиуса цилиндра, где вырабатывается вода СВД.

Работа гидроусилителя показана на Фиг. 3. Масло от насосной станции по трубкам поступает одновременно в масляные цилиндры всех 4-х мультипликаторов. Когда масло входит в одну часть масляного цилиндра, поршень движется в противоположную сторону и выталкивает масло из гидроусилителя. Когда поршень достигает конца своего хода, механически перемещается управляющий клапан. Вследствие этого масло входит в противоположную часть масляного цилиндра. Этот процесс циклически повторяется, вызывая движение поршня и плунжера.

Когда плунжер движется из водяного цилиндра, то от сдвига впускного клапана вода входит в водяной цилиндр. При обратном движении поршня и плунжера впускной клапан закрывается и происходит сжатие воды в водяном цилиндре. Когда давление воды в водяном цилиндре сравнивается с выходным давлением воды, выпускной клапан открывает выход из мультипликатора в систему высокого давления. По металлическим трубкам раздельно от каждого мультипликатора выходные импульсные потоки воды сверхвысокого давления поступают в общий ресивер, где импульсы давления от всех мультипликаторов сглаживаются и на выход к исполнительному инструменту поступает равномерный сглаженный водяной поток СВД.

Управление процессом гидрорезания в очистном забое на уступе осуществляют двое горнорабочих - операторов гидрорезания. Первый управляет работой гидроусилителя. Его задача - обеспечение подачи на исполнительный инструмент воды СВД. Его функции: включение и выключение работы гидроусилителя, наблюдение за показаниями приборов: давления воды СВД, давления эмульсии на входе в гидроусилитель, расходомеров по воде СВД и по эмульсии, обеспечение безопасности по системе сверхвысокого давления. Второй оператор управляет процессом прорезания щелей, движением каретки при работе режущей головки по направляющей, контролирует щупом глубину прорезания щелей; при недостаточной глубине прорезания производит повторное прорезание путем повторного рабочего хода каретки с режущей головкой, обеспечивает безопасность окружающих от гидроабразивной режущей струи.

Определим экономическую эффективность нового способа добычи полезного ископаемого при выемке его крупными блоками из горного массива жилы методом гидроабразивного резания водой сверхвысокого давления. При вырезании одного блока с размерами 0,3 м × 0,3 м × 1,5 м = 0,135 куб.м прорезаются три щели: две продольные каждая длиной 1,5 м и одна поперечная длиной 0,3 м. Общая длина прорезаемых щелей на один блок равна 1,5 м+1,5 м+0,3 м = 3,3 м. Скорость прорезания щелей составляет 0,2 м/мин. Поэтому затрачиваемое время гидрорезания на вырезание одного блока равно 3,3 м: 0,2 м/мин = 16,5 мин/блок. С учетом затрачиваемого времени на выполнение технологических операций на уступе перед выполнением гидрорезных работ: оформление груди очистного забоя на уступе и его подготовка к вырезанию из него блоков, переноска и установка вертикальных и горизонтальных направляющих, по которым перемещаются каретки с режущим инструментом, перемещения в нужное положение гидроусилителя, бункера для абразива, рукава для СВД и шлангов для абразива, а также подготовительно-заключительные операции, связанных с гидрорезанием: доставка на уступ в необходимом количестве абразива и пополнение им расходного бункера для абразива, осмотр рукава для СВД на предмет обнаружения в нем появившихся дефектов, подготовка к работе и опробование в работе гидроусилителя и режущих головок, считаем, что на чистое гидрорезание от продолжительности рабочего времени остается не менее 50%: 360 мин × 0,5=180 мин.

При затратах гидрорезного времени на вырезание одного блока 16,5 мин количество вырезаемых блоков за 180 мин равно 180 мин: 16,5 мин = 11 блоков. Вес горной породы одного блока равен 0,3 м × 0,3 м × 1,5 м × 2,5 т/куб.м = 0,34 т. Тогда вес добываемой горной породы из массива жилы за одну смену равен

0,34 т/блок × 11 блоков = 3,74 т.

При разработке золотоносных жильных месторождений, когда породы в самой жиле смешиваются с породами от горно-подготовительных работ, создающих доступ к жиле, при проведении взрывных работ и магазинировании взорваной породы, месторождение считается богатым, если на 1 т подымаемой на поверхность породы приходится более 5 г золота. Но содержание золота в самой жиле всегда должно быть максимальным и следовательно на порядок большим, по сравнению с его содержанием в породах за пределами жилы. Приняв поэтому содержание золота в массиве жилы 50 г на 1 т, получим вес золота в добываемых за одну смену и выдаваемых на поверхность блоках ископаемого, равный

50 г/г × 3,74 т = 187 г.

Добыча золота за сутки при трехсменном режиме работы в сутки составит 187 г × 3 = 561 г = 0,561 кг. При 300 добычных сутках в году общая добыча золота одной гидрорезной установкой составит

0,561 кг × 300 = 168 кг.

При этом на поверхность будет выдано 3,74 т × 3 × 300=3360 т породы. Для того, чтобы добыть столько золота при существующем способе разработки жильного месторождения, необходимо выдать на поверхность золотоносной горной породы с содержанием золота 5 г на одну тонну в количестве 168 кг: 0,005 кг/г=33600 т, т.е. в десять раз больше, что будет стоить соответственно в десять раз дороже.

Использованная литература

1. Тихомиров Р.А., Гуенко В.С. Гидрорезание неметаллических материалов. Киев. Техника. 1984 г. 150 с.

2. Тихомиров Р.А., Бабанин В.Ф. и др. Гидрорезание судостроительных материалов. Ленинград. Судостроение. 1987. 164 с.

3. Головченко В.С., Титков Ю.С. Резка струей жидкости судостроительных материалов. Ленинград, 1991 г. 41 с.

4. Кариман С.А. Гидрорезная очистная машина ГРОМ-1. Журнал «Уголь», 1999. №4. с 33.

5. Кариман С.А. Патент на изобретение №2224888 «Гидрорезный агрегат для проведения пластовых горных выработок». 3арегистрирован 27 февраля 2004 г. Приоритет от 5.06.2001 г.

6. Бренер В.А., Жабин A.Б. и др. Гидроабразивное резание горных пород. Mocквa. MГГУ, 2003, 280 с.

Изобретение относится к области подземной разработки полезных ископаемых, содержащих драгоценные или полудрагоценные камни, или металлы, и залегающих жилами полого или крутого падения. Способ включает добычу полезного ископаемого вырезанием его из призабойного массива крупными блоками с использованием гидрорезных машин и исполнительных органов гидромониторного типа, снабженных режущими головками и камерами смешения воды с абразивом и соединенных через металлические трубки, на которых они жестко закреплены, с водоподводящим рукавом, идущим от мультипликаторов, придающих воде сверхвысокое давление. При добыче ископаемого прорезание всех щелей в массиве производится только гидрорезным способом при неподвижной машине с мультипликаторами. Перемещается только инструмент с режущими головками, установленными на каретках, имеющих возможность перемещаться перед очистным забоем выработки по горизонтальным и вертикальным направляющим. Абразив подается в гидрорежущую головку по шлангу из неподвижного бункера с абразивом, находящегося непосредственно в зоне резания. Повышается производительность горного предприятия. 1 з.п. ф-лы, 3 ил.

1. Способ подземной разработки месторождений полезных ископаемых, включающий добычу полезного ископаемого вырезанием его из призабойного массива крупными блоками с использованием гидрорезных машин и исполнительных органов гидромониторного типа, снабженных режущими головками и камерами смешения воды с абразивом и соединенных через металлические трубки, на которых они жестко закреплены, с водоподводящим рукавом, идущим от мультипликаторов, придающих воде сверхвысокое давление, отличающийся тем, что при добыче ископаемого прорезание всех щелей в массиве производится только гидрорезным способом при неподвижной машине с мультипликаторами, а перемещается только инструмент с режущими головками, установленными на каретках, имеющих возможность перемещаться перед очистным забоем выработки по горизонтальным и вертикальным направляющим.

2. Способ по п. 1, отличающийся тем, что абразив подается в гидрорежущую головку по шлангу из неподвижного бункера с абразивом, находящегося непосредственно в зоне резания.

| СПОСОБ КАРИМАНА ПОДЗЕМНОЙ РАЗРАБОТКИ ИСКОПАЕМЫХ | 2003 |

|

RU2269003C2 |

| УГОЛЬНЫЙ КОМБАЙН | 2000 |

|

RU2167290C1 |

| ГИДРОРЕЗНЫЙ АГРЕГАТ ДЛЯ ПРОВЕДЕНИЯ ПЛАСТОВЫХ ГОРНЫХ ВЫРАБОТОК | 2001 |

|

RU2224888C2 |

| ОЧИСТНОЙ МЕХАНИЗИРОВАННЫЙ КОМПЛЕКС С ДОБЫЧЕЙ ИСКОПАЕМОГО КРУПНЫМИ БЛОКАМИ И ДОСТАВКОЙ ЭСКАЛАТОРАМИ | 2008 |

|

RU2398107C2 |

| US 6224162 B1, 01.05.2001 | |||

| US 4230368 A1, 28.10.1980. | |||

Авторы

Даты

2018-06-14—Публикация

2017-02-15—Подача