Изобретение относится к горному делу в области подземной разработки полезных ископаемых, залегающих пологими пластами, мощностью 1,2-3,5 м.

Известны очистные механизированные комплексы для разработки пологих пластов с использованием комбайнов или стругов. Это очистные комплексы КМ - 138, КМ - 142, ДСМ - 143, КМ - 144, КМ - 146И, МК - 85, КМК - 500, КМК - 700, ОКП - 41 и др. (1). В состав оборудования входят гидравлические механизированные крепи, скребковые конвейеры, комбайны или струги. Для работы механизированных крепей используется гидравлическая энергия эмульсии, которая вырабатывается насосными станциями.

Наиболее близким является «очистной механизированный комплекс с добычей ископаемого крупными блоками и доставкой эскалаторами» (см. патент РФ №2398107, C2, E21C, зарегистрированный 27 августа 2010 г.).

Добыча ископаемого производится путем его вырезания из призабойного массива крупными блоками с помощью одной гидрорезной машины, оснащенной исполнительными инструментами для прорезания трех видов щелей:

- поперечных по всей мощности пласта, направленных перпендикулярно линии очистного забоя: поперечные щели прорезаются по всей длине лавы в призабойном массиве на одинаковом расстоянии друг от друга и равном длине вырезаемых блоков ископаемого;

- задней вертикальной щели по всей длине лавы и по высоте на всю мощность пласта, отделяющей вынимаемый на данном цикле призабойный массив от остального массива;

- верхней щели, параллельной плоскости пласта, прорезаемой вдоль кровли пласта по массиву ископаемого по всей длине лавы.

Поперечные щели прорезаются при остановленной гидрорезной машине, а задняя вертикальная щель и верхняя по границе кровли прорезаются при ее перемещении. Прорезание поперечных щелей предшествует на каждом участке по длине лавы прорезанию задней и верхней щелей.

Прорезанию щелей предшествует предварительное создание нижней подрывки пласта одновременно по всей длине лавы. Нижняя подрывка осуществляется работой струга с одновременным перемещением в образуемую полость доставочного конвейера. Вырезание блоков ископаемого производится после полной задвижки в подрубленную полость доставочного конвейера при остановленной работе струга.

Погрузка блоков на конвейер производится путем их опускания вниз под действием собственного веса на грузонесущие пластины конвейера, которые перемещают блоки к транспортной выработке.

В способе, принятом за прототип, имеется ряд нерациональных технологических решений, при пересмотре которых выявляется возможность резкого увеличения производительности очистного забоя. Сюда относятся:

1. Невозможность совмещения вырезания блоков ископаемого с работой струга по образованию нижней подрывки; это приводит к увеличению продолжительности цикла на 30-40 минут.

2. Невозможность совмещения прорезания поперечных щелей с одновременным прорезанием задней вертикальной щели и верхней щели вдоль кровли пласта; это приводит к увеличению продолжительности цикла еще на 30-40 минут.

3. Скорость прорезания задней вертикальной щели и верхней щели может составлять не более 1-2 м/мин при абразивном гидрорезании; при использовании для этих целей врубовых машин с режущими барами с механизированным перемещением кабелей скорость прорезания щелей можно увеличить до 6 м/мин.

4. Прорезание поперечных щелей раньше прорезания продольных (задней и верхней) щелей препятствует развитию фронта работ для прорезания продольных щелей, а также препятствует совмещению прорезания поперечных щелей с выполнением холостого перегона врубовых машин, что приводит к увеличению продолжительности цикла еще на 17-20 минут.

5. Возникают сложности механизации перемещения эмульсионных рукавов к передвижной гидрорезной машине.

Цель изобретения аналогична цели прототипа и состоит в создании технологии, обеспечивающей существенное увеличение производительности очистного забоя по сравнению с существующей средней производительностью комбайновых и струговых комплексно-механизированных очистных забоев, обеспечении высокого уровня безопасности очистных работ, в том числе по газовому фактору, ликвидации запыленности атмосферы лавы пылью, образуемой при добыче ископаемого, ликвидации тяжелого немеханизированного труда, обеспечении высоких технико-экономических показателей производства при работе очистных забоев в сложных горно-геологических условиях.

Согласно подаваемой заявке новый очистной комплекс выполняет следующие технологические процессы:

- создание нижней подрывки пласта с помощью работы струговой установки и гидрофицированной крепи «Спутник»;

- прорезание врубовыми машинами щелей в призабойном массиве по всей длине лавы с его опусканием на находящийся под ним пластинчатый конвейер;

- прорезание гидроабразивными струями воды сверхвысокого давления поперечных щелей на вырезанной толще призабойного массива в нижней части лавы при оставленной работе пластинчатого конвейера;

- перемещение пластинчатым конвейером лежащего на его грузонесущих пластинах вырезанного призабойного массива в нижнюю часть лавы и прорезание поперечных щелей;

- перегрузка вырезанных блоков ископаемого с пластинчатого конвейера на транспортное средство, находящееся на транспортной выработке;

- передвижки механизированной крепи и доставочного конвейера в новое положение после выгрузки всех блоков с доставочного конвейера и окончание холостого перегона врубовых машин с общим подвиганием лавы на ширину пластинчатого конвейера.

Данный очистной комплекс наряду с сохранением достоинств прототипа: безопасность по газовому фактору, экологичность по пыли и др. имеет очень важное достоинство - особо высокую производительность очистного забоя в связи с тем, что продолжительность технологического цикла добычи сокращается до 60 минут.

При переходе на использование конвейера шириной става 2,4 м скорость подвигания очистного забоя может возрастать до 43 м/сутки. При таких скоростях подвигания лавы управление кровлей может осуществляться плавным прогибом.

Изобретение поясняется посредством чертежей, на каждом их которых показано следующее.

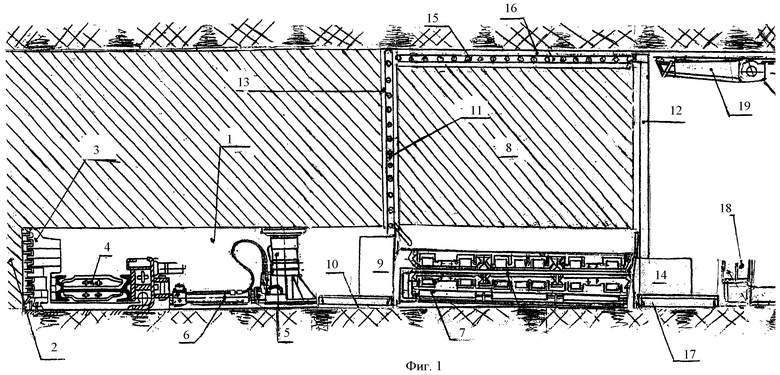

Фигура 1. Расстановка очистного оборудования в очистном забое, вид в профиль; 1 - нижняя подрывка; 2 - забой нижней подрывки; 3 - струг; 4 - скребковый конвейер; 5 - крепь «Спутник»; 6 - гидропередвижчик; 7 - пластинчатый конвейер; 8 - вырезаемый блок ископаемого; 9 - врубовая машина; 10 - швеллерные направляющие; 11 - режущий бар прорезания задней щели; 12 - вал подачи вращения от режущей части к бару; 13 - задняя вертикальная щель; 14 - врубовая машина прорезания верхней щели; 15 - режущий бар прорезания верхней щели; 16 - верхняя щель; 17 - швеллерные направляющие врубовой машины; 18 - кабелеукладчик врубовой машины; 19 - козырек механизированной крепи.

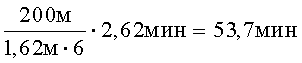

Фигура 2. Прорезание поперечных щелей гидрорезной очистной машиной; вид в профиль; 1 - нижняя подрывка; 7 - пластинчатый конвейер; 19 - козырек механизированной крепи; 20 - прорезанная часть поперечной щели; 21 - вырезанная из призабойного массива толща ископаемого, разрезаемая поперечными щелями на отдельные блоки; 22 - гидроабразивная струя; 23 - гидроабразивная режущая головка; 24 - металлическая трубка подачи воды сверхвысокого давления (СВД) к режущей головке; 25 - гибкая трубка подачи абразива к режущей головке; 26 - направляющие перемещения исполнительного гидрорезного инструмента по горизонтали; 27 - направляющие перемещения исполнительного гидрорезного инструмента по вертикали; 28 - расходный бункер для абразива; 29 - переходник; 30 - вертикальная металлическая трубка подвода воды СВД к режущей головке; 31 - горизонтальная площадка размещения магистрали подвода воды СВД к гидрорежущим узлам; 32 - магистраль подвода воды СВД.

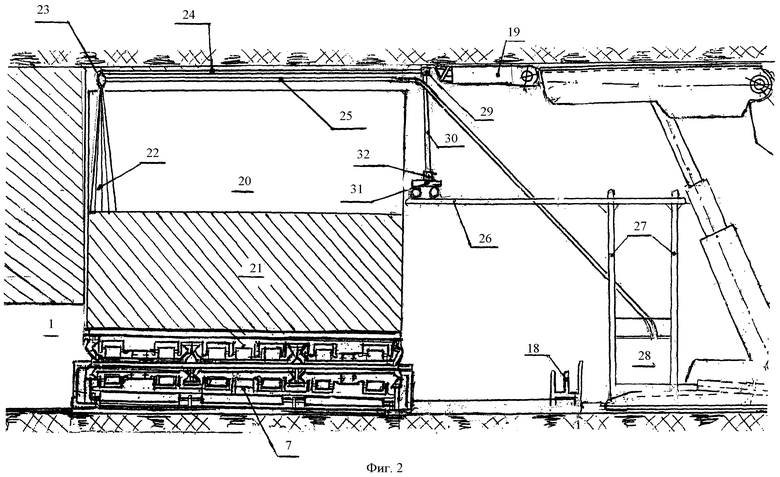

Фигура 3. Прорезание поперечных щелей исполнительным инструментом гидрорезной машины «ГРОМ», вид в плане; 23 - гидроабразивная режущая головка; 24 - металлическая трубка подачи воды сверхвысокого давления к режущей головке; 25 - гибкая трубка подачи абразива на режущей головке; 26 - направляющие перемещения по горизонтали тележки с исполнительным инструментом; 28 - расходный бункер для абразива; 29 - переходник; 31 - горизонтальная площадка размещения магистрали подвода СВД к режущим узлам; 32 - магистраль подвода воды СВД.

Фигура 4. Гидроусилитель; фронтальный вид; 33 - гидромультипликатор; 34 - ресивер; 35 - фильтр тонкой очистки; 36 - электронасос для закачки воды.

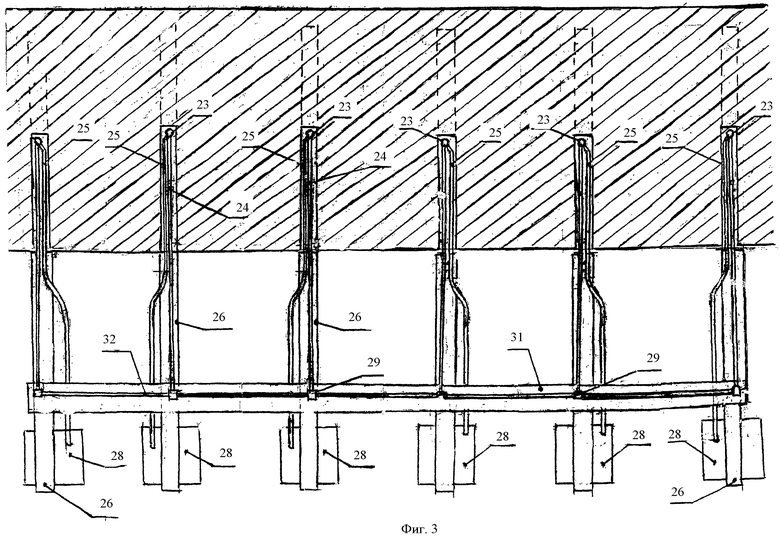

Фигура 5. Пластинчатый конвейер; поперечный разрез; 37 - грузонесущие пластины; 38 - ролики; 39 - рештаки; 40 - опорные швеллера; 41 - опорная поперечная плита; 42 - роликоопоры; 43 - проушины; 44 - лопатки; 45 - тяговые цепи; 46 - оси; 47 - оси роликоопор; 48 - поперечная плита с держателем осей роликоопор.

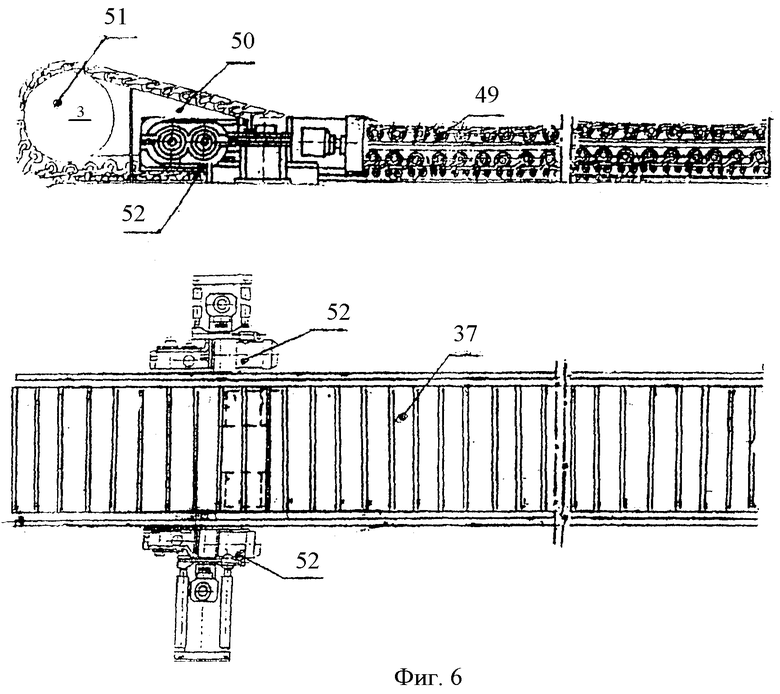

Фигура 6. Расположение электропривода пластинчатого конвейера; в профиль и в плане; 37 - грузонесущие пластины; 49 - линейные секции; 60 - переходные секции; 51 - обводной выдачной барабан; 52 - электропривод с редуктором.

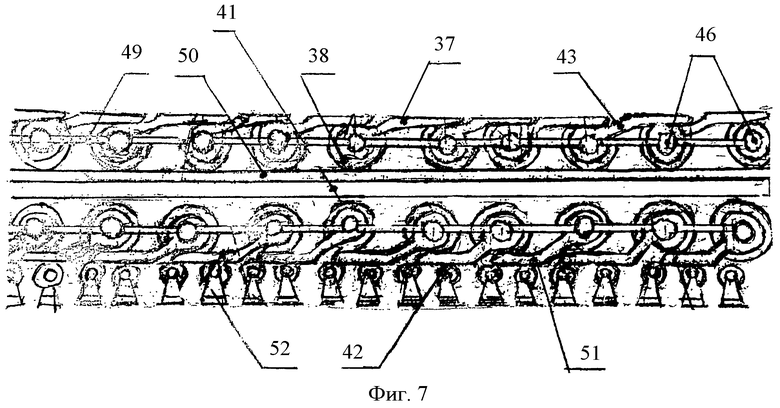

Фигура 7. Продольный разрез линейных секций конвейера по линии проушин; 37 - грузонесущие пластины; 38 - катки; 41 - опорная плита; 42 - роликоопоры оси; 49 - стяжки, 50 - днище рештаков; 51 - пластины порожняковой ветви; 52 - держатели роликоопор.

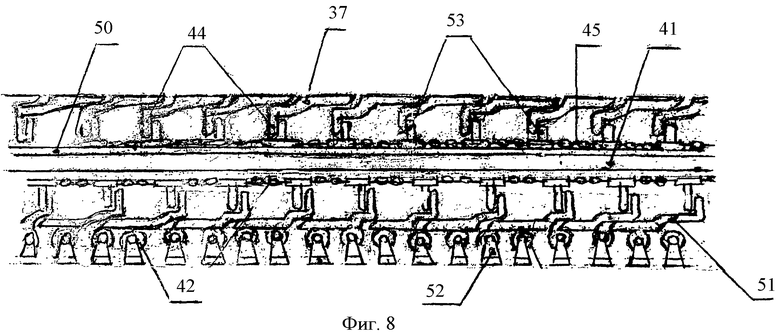

Фигура 8. Продольный разрез линейных секций конвейера по линии лопаток; 37 - грузонесущие пластины; 41 - опорная поперечная плита; 42 - роликоопоры лопатки; 45 - тяговые цепи; 50 - днище рештаков; 51 - пластины порожняковой ветви; 52 - держатели роликоопор, 53 - тяги.

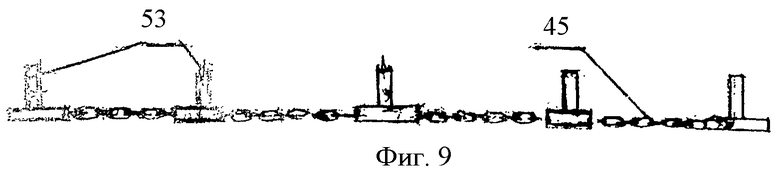

Фигура 9. Тяговая цепь конвейера, линейный разрез; 45 - тяговая цепь; 53 - тяги.

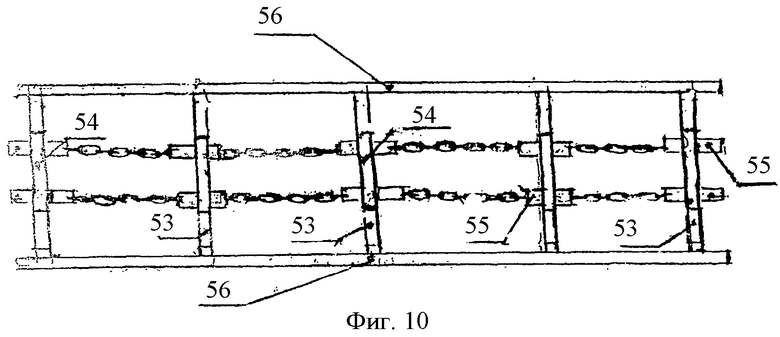

Фигура 10. Тяги и тяговые цепи в плане; 53 - тяги; 54 - тяговые лопатки; 55 - опорные отводы тяги; 56 - направляющие рештака.

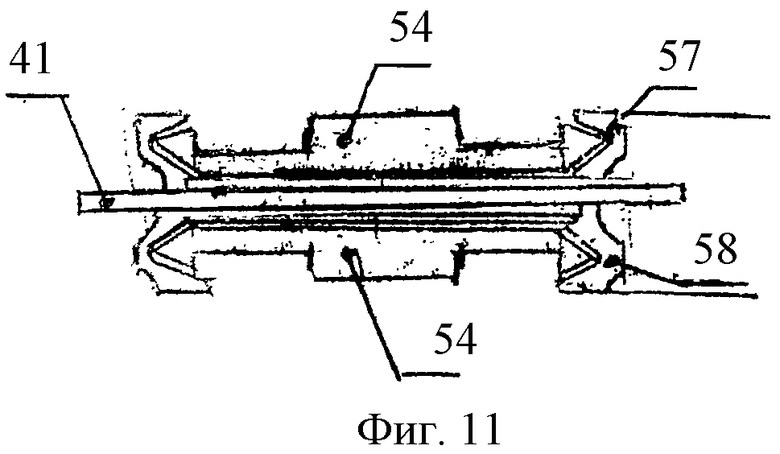

Фигура 11. Конструкция тяги и рештака; поперечный разрез; 41 - опорная поперечная плита конвейера; 54 - тяговые лопатки; 57 - верхняя половина рештака; 58 - нижняя половина рештака.

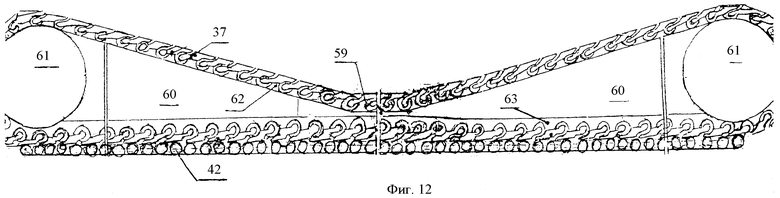

Фигура 12. Схематическая конструкция пластинчатого конвейера, фронтальный вид; 37 - грузонесущие пластины; 42 - роликоопоры; 59 - линейные секции конвейера; 60 - переходные секции; 61 - обводные барабаны; 62 - грузовая ветвь; 63 - холостая ветвь.

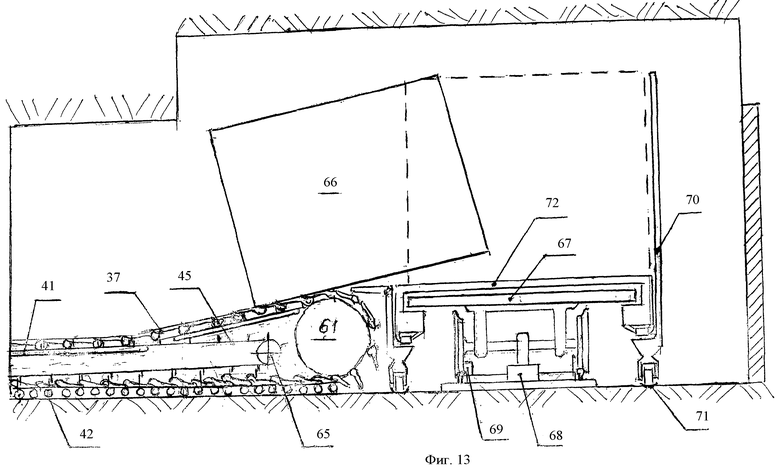

Фигура 13. Перегрузочная платформа; фронтальный вид; 37 - грузонесущие пластины; 41 - опорная плита; 42 - роликоопоры; 45 - тяговые цепи; 61 - обводной барабан; 65 - приводная звездочка; 66 - перегружаемый блок ископаемого; 67 - транспортная платформа; 68 - гидропередвижчик; 69 - стопоры; 70 - кузов; 71 - металлические направляющие; 72 - днище кузова с механизированной выдвижкой.

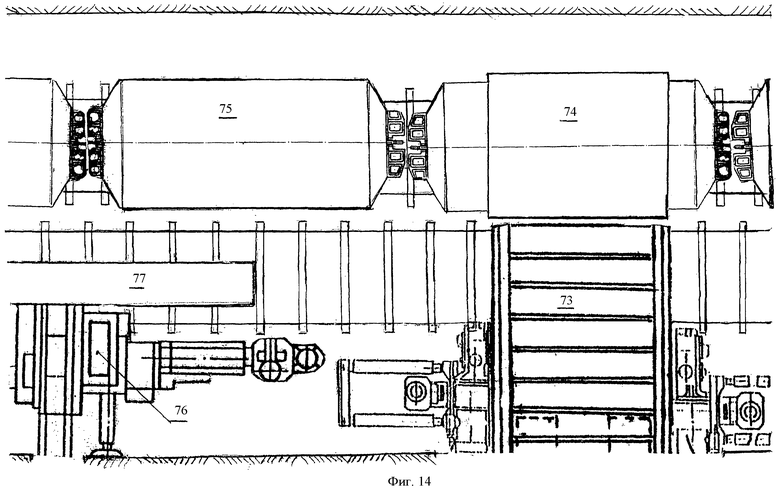

Фигура 14. Погрузочный пункт очистного комплекса; вид в плане; 73 - приводная головка пластинчатого конвейера; 74 - перегрузочная платформа; 75 - транспортная платформа; 76 - приводная станция струговой установки; 77 - перегружатель.

Очистной механизированный комплекс согласно подаваемой заявке включает:

- секции гидравлической механизированной крепи на длину лавы 200 м с насосными станциями для подачи эмульсии и эмульсионными рукавами;

- струговую установку для проведения нижней подрывки разрабатываемого пласта в составе струга, скребкового конвейера и гидропередвижчика;

- гидрофицированную посадочную крепь «Спутник» для крепления нижней подрывки;

- врубовую машину для прорезания задней вертикальной щели с транспортной тележкой и швеллерными направляющими;

- врубовую машину с вынесенным режущим баром для прорезания верхней щели по границе с кровлей пласта с транспортной тележкой и швеллерными направляющими с кабелеукладчиком и траковой цепью;

- гидрорезную машину для прорезания поперечных щелей с насосными станциями для питания машины эмульсией;

- пластинчатый конвейер для выдачи из очистного забоя на откаточный штрек ископаемого в крупных блоках;

- перегрузочную платформу для перегрузки блоков ископаемого с пластинчатого конвейера на транспортные платформы на откаточном штреке.

Струговая установка

Струговая установка имеет (см. Фиг.1) струг 3, тяговую цепь, специальный конвейер 4, верхнюю и нижнюю приводные станции, крепь сопряжения, гидропередвижчики, электрооборудование с системой орошения и штрековое оборудование.

Гидрофицированная крепь «Спутник»

Гидрофицированная крепь «Спутник» предназначена для крепления кровли в нижней подрывке и механизации передвижки специального конвейера, работающего в составе струговой установки. Крепь «Спутник» состоит из секций (см. Фиг.1), в каждую из которых входит гидровинтовая посадочная стойка 5, гидроблок клапанов, гидродомкрат передвижки двустороннего действия: обеспечивает передвижку конвейера струговой установки и самой крепи. Управление стойкой и гидродомкратом производится с распределителя «Эра» с ручным переключением.

Врубовая машина для прорезания задней вертикальной щели

Врубовая машина для прорезания задней вертикальной щели располагается в нижней подрывке между секциями крепи «Спутник» и пластинчатым конвейером. Врубовая машина устанавливается на тележку, перемещающуюся по длине лавы по швеллерным направляющим. Вместе с врубмашиной на тележке располагаются бухта электрокабеля, питающего электроэнергией врубовую машину, что обеспечивает необходимую скорость ее перемещения. При движении режущий бар врубмашины, установленный вертикально, прорезает заднюю вертикальную щель в призабойном массиве. Движение врубмашины в начале цикла происходит без остановок от транспортной выработки до вентиляционной. Машинист врубмашины также располагается на тележке. Штыб от прорезания щели по наклонному щитку сбрасывается на полотно пластинчатого конвейера. Обратное перемещение врубмашины после прорезания задней щели во всю длину лавы осуществляется незамедлительно и также без остановок.

Врубовая машина для прорезания верхней щели

Врубовая машина для прорезания верхней щели также устанавливается на колесной тележке, перемещающейся по швеллерным направляющим. Режущий бар врубмашины крепится на гитаре (так же, как шнеки комбайна). Движение режущей цепи бара обеспечивается вращением звездочки, которая получает в свою очередь вращение от режущей части врубмашины по вертикальному валу (Фиг.1). Перемещение врубмашины вдоль лавы обеспечивается по такому же принципу, как и комбайна: электрокабель располагается в кабелеукладчике, а движение врубмашины передается от приводной звездочки и траковой цепи.

Цикл выемки начинается движением обоих врубмашин снизу вверх по длине лавы и обратно без остановок.

Гидрорезная машина

Гидрорезная машина предназначена для прорезания поперечных щелей в призобойном массиве. Гидрорезная машина состоит из рабочего корпуса (см. Фиг.4) и отдельно расположенного исполнительного инструмента (см. Фиг.3).

После выхода врубовых машин из нижней части лавы и опускания вырезанной части призабойного массива на став пластинчатого конвейера создается свободное пространство между кровлей призабойного пространства и опустившимся вырезанным призабойным массивом. В это пространство на всю его глубину, равную ширине пластинчатого конвейера, задвигается исполнительный инструмент гидрорезной очистной машины. В процессе ввода вовнутрь пространства гидрообразивными струями 22 (см. Фиг.2) производится прорезание поперечных щелей в верхней части, отделенной от остального массива его призабойной части.

Гидроабразивные струи истекают из гидроабразивных режущих головок 23, к которым по отдельным трубкам подводится вода сверхвысокого давления (СВД) 24 и абразивный песок 25. Абразивный песок засасывается в режущую головку 23 из расходного бункера для абразива 28. Перемещение исполнительного гидрорежущего инструмента вглубь свободного призабойного пространства производится по горизонтальным направляющим 26. Вода сверхвысокого давления (до 300 МПа) подается к исполнительному инструменту по магистрали 32 (Фиг.3).

Одновременно ведется прорезание 6-ти поперечных щелей (см. Фиг.3), что обеспечивает высокую производительность поперечного гидрорезания и соответственно высокую производительность вырезания угольных блоков. От рабочего корпуса (источника воды сверхвысокого давления) к исполнительному инструменту вода сверхвысокого давления (СВД) подается по гибкому рукаву длиной до 15 м. Этот поток воды сверхвысокого давления (200-400 МПа) используется в качестве рабочей жидкости для прорезания толщи ископаемого.

Гидрорезная машина имеет два варианта исполнения: в виде насосной станции и в виде гидроусилителя. В первом варианте вода приобретает сверхвысокое давление (как правило не более 200 МПа) сразу в насосе за счет сверхвысокого сжатия. По второму варианту сверхвысокое давление создается в два этапа: сначала в насосной станции вырабатывается давление эмульсии до 20-30 МПа. Затем эта эмульсия подается в гидроусилитель, где используется для движения поршней. В гидроусилителе вода подвергается сверхвысокому сжатию (до 300-400 МПа) за счет энергии эмульсии. Отработанная эмульсия возвращается в насосную станцию, поток воды сверхвысокого давления воды по гибкому рукаву подается на исполнительный инструмент.

При использовании гидроусилителя достигается значительно более высокое давление воды и больший поэтому эффект гидрорезания массива ископаемого. Поэтому данный вариант исполнения считается основным. Однако в данном случае необходимо предусматривать для работы гидроусилителя также работу одной или нескольких насосных станций для выработки потока эмульсии.

Основными конструктивными элементами гидроусилителя являются гидромультипликаторы 33 (см. Фиг.4), в которых производится сжатие воды до уровня 300-400 МПа и выдача импульсами в ресивер 34, где производится сглаживание импульсов давления и выдача в магистраль мощного потока воды СВД со сглаженным сверхвысоким давлением. Одновременно работает несколько мультипликаторов, число которых пропорционально необходимой производительности гидроусилителя. В наиболее распространенных в Западной Европе конструкциях гидроусилителей производительность в 20 л/мин обеспечивается работой 4-х гидромультипликаторов на один ресивер, где производится сглаживание импульсов давления до получения на выход гидроусилителя равномерного по величине давления и производительность водяного потока сверхвысокого давления.

Для обеспечения высокой производительности поперечного гидрорезания призабойного массива необходимо 40 л/мин (из расчета 6,7 мл/мин на прорезание одной щели). Поэтому исходя из европейского опыта в конструкции гидроусилителя гидрорезной машины намечается использование 8 гидромультипликаторов, работающих на два ресивера.

В конструкции гидроусилителя также предусматривается фильтр тонкой очистки воды 35, пульт управления и приборы: манометры, расходомеры и др., а также электронасос 36 для закачки воды в систему.

Исполнительное устройство гидрорезной машины располагается стационарно в нижней части лавы и занимает участок по ее длине 10-15 м от окна лавы со стороны транспортной выработки.

Исполнительное устройство включает магистраль подачи воды сверхвысокого давления 32 (см. Фиг.2 и Фиг.3), располагающуюся на горизонтальной площадке 31, и шесть режущих узлов поперечного абразивного гидрорезания вместе с расходными бункерами для абразива 28 (см. Фиг.3).

Каждый из 6-ти гидрорежущих узлов включает:

- абразивную гидрорежущую головку 23, создающую гидроабразивную струю для прорезания одной поперечной щели;

- металлическую трубку подвода к режущей головке воды сверхвысокого давления 24;

- трубку подвода к режущей головке абразива 25 из расходного бункера 28;

- направляющие перемещения по горизонтали тележки с исполнительным инструментом 26;

- направляющие перемещения по вертикали исполнительного инструмента 27.

Техническая характеристика гидрорезной машины

Гидроусилитель 40/300

Вырабатываемое давление водяного потока, МПа - 300.

Производительность по воде, л/мин - 40.

Коэффициент мультипликации, ед. - 18,4.

Давление питающей воды, МПа - 0,6.

Давление питающей эмульсии, МПа - 16.

Потребная производительность питающей эмульсии, л/мин - 730

Размеры: длина - 1,3 м, ширина - 0,74 м, высота - 0,5 м.

Инструмент поперечного гидрорезания

Количество гидрорежущих узлов - 6.

Длина прорезания щели, мм - 2400.

Глубина прорезания массива за один проход, мм - 1200.

Скорость прорезания щели, мм/с - 30-50.

Количество гидроабразивных режущих головок, шт. - 6.

Расход воды в одной головке, л/мин - 6,67.

Расход абразива в одной головке, кг/мин - 1,5.

Диаметр трубок подачи воды сверхвысокого давления, мм наружный - 10,

внутренний - 2.

Допустимый размер твердых частиц, мкм - 5.

Общий расход абразива, кг/мин - 9.

Количество расходных бункеров для абразива - 6.

Емкость одного расходного бункера для абразива, кг - 100.

Пластинчатый конвейер

Пластинчатый конвейер предназначен для перемещения к стационарно-установленной в нижней части лавы гидрорезной машине отделенного от призабойного массива тела ископаемого для его поперечного гидрорезания и выдачи из лавы отрезанных блоков ископаемого.

На Фиг.6 представлен вид в плане на используемый в лаве для выдачи блоков ископаемого пластинчатый конвейер, а на Фиг.5 - его поперечный разрез. Пластинчатый конвейер включает в себя линейные и переходные секции, выдачную и натяжную головки. Выдачная головка 73 (Фиг.14) имеет обводной блок 61 и приводные звездочки 65 (Фиг.12, 13 и 14) с электроприводами 52 (Фиг.6 и 14).

Блоки ископаемого перевозятся на грузонесущих пластинах 37, которые при движении опираются своими проушинами 43 на оси с роликами 38, катящимися по днищам рештаков, расположенных на опорной поперечной плите 41. Поэтому вес тяжелых блоков передается через грузонесущие пластины, проушины, оси и ролики на опорную поперечную плиту 41 и опорные швеллера 40.

Все пластины 37 соединяются с обеих сторон стяжками 49 (Фиг.7), что придает им устойчивость в поперечном направлении и защищает от разворота. Пластины также соединяются друг с другом внахлестку.

Тяговые цепи приводятся в движение вращением звездочек, которыми оборудованы обводные барабаны выданной и натяжной головок конвейера.

Вырезанные блоки ископаемого работой пластинчатого конвейера выдаются на погрузочный пункт лавы, где с помощью перегрузочной платформы загружаются в состав транспортных платформ.

Пластинчатый конвейер 7 (см. Фиг.1) в конце цикла передвигается в пространство нижней подрывки одновременно по всей длине лавы с помощью гидродомкратов механизированной крепи.

Пластинчатый конвейер включает:

- замкнутую круговую цепь грузонесущих пластин 37 (Фиг.12) с катками 38, проушинами 43, лопатками 44, осями 46 (см. Фиг.5, Фиг.6, Фиг.7 и Фиг.8);

- линейные 59 и по концам става переходные 60 секции (см. Фиг.12) конвейера, состоящие из опорных швеллеров 40, опорных поперечных плит 41, роликоопор 42, осей роликоопор 47, поперечных плит 48 (см. Фиг.5);

- три рештачных става 39 (см. Фиг.5), расположенных параллельно и впритык друг к другу таким образом, что их верхние части с направляющими находятся сверху над опорными плитами, а нижние части рештаков вместе с направляющими расположены соответственно под опорными плитами;

- две (левая и правая) замкнутые круговые тяговые цепи 45 (см. Фиг.5) вместе с тягами 53 (см. Фиг.8), тяговыми лопатками 54, опорными отводами тяг 55 (см. Фиг.9 и 10), расположенными соответственно в боковых левом и правом рештачных ставах с перемещением тяг 53 по направляющим рештачных ставов как в грузовой, так и в холостой ветвях (см. Фиг.8, Фиг.9, Фиг.10 и Фиг.11);

- ведущую 65 (см. Фиг.13) и натяжную звездочки в левой и правой тяговых цепях с редукторами и электропроводами 64 (см. Фиг.12), ведущие и натяжные звездочки располагаются в переходных секциях конвейера; для прохода тяговых цепей верхних ветвей к звездочкам в опорных плитах в переходных секциях имеются окна (Фиг.6 и Фиг.13);

- два обводных барабана 61 (см. Фиг.12 и Фиг.13).

Техническая характеристика пластинчатого конвейера

Производительность, т/мин - 140.

Максимально допустимая величина груза на ставе, т - 2000.

Скорость движения грузонесущих пластин, м/с - 0,25.

Размеры, м: длина - 200; ширина - 2,5; высота - 0,5.

Размеры грузонесущих пластин, м: по ширине - 2,4; по длине става - 0,43.

Диаметр барабанов, м - 0,72.

Длина линейной секции, м - 1,5.

Мощность электропривода, кВт - 110.

Диметр катков, см - 10.

Общий вес движущих частей:

на 1 п.м., кг - 356,

всего, т - 142,4.

Применение пластинчатых конвейеров для доставки добытого ископаемого по лаве к транспортной выработке позволяет многократно увеличить производительность доставочных средств в лаве за счет ликвидации трения скольжения ископаемого о днище рештаков. Использование катков с диаметром 10 см позволяет уменьшить коэффициент сопротивления перемещению с 0,4-0,8 (при трении скольжения рыхлого материала о металлический рештак) до 0,01 (при трении катания металлического катка с радиусом 5 см о металл днища рештака). То есть сила сопротивления перемещению груза уменьшается в среднем в 60 раз! Таким образом, замена при доставке ископаемого по лаве скребковых конвейеров на пластинчатые - дело чрезвычайно прогрессивное!

Предлагаемая конструкция пластинчатого конвейера предназначена для перемещения по лаве тяжелых крупногабаритных блоков ископаемого весом до 12 т. Тяжелые 12-тонные блоки ископаемого при транспортировке располагаются на грузонесущих пластинах шириной 2,4 м, перемещающихся на катках, которые катятся по днищам 3-х параллельно уложенных на опорные плиты рештачных ставов скребковых конвейеров. Вес блоков ископаемого передается через катки и днища рештаков на опорные плиты с швеллерными опорами по бокам.

Поэтому опорные конструкции линейных и переходных секций устроены из мощных опорных швеллеров 40 и поперечных плит 41, воспринимающих основную нагрузку от перемещающихся блоков ископаемого (см. Фиг. 5).

При доставке блоков ископаемого по лаве на конвейере блоки неподвижно лежат на грузонесущих пластинах 37, которые всю силу тяжести сверху передают через свои проушины на оси 46, на которых установлены семь катков 38, перемещающихся по днищам рештаков. Таким образом, вес блоков ископаемого передается от пластин через оси на катки, а последние передают этот вес через днища рештаков 39 на опорные поперечные плиты 41.

Перемещение грузонесущих пластин с грузом блоков ископаемого обеспечивается движением лопаток этих пластин под влиянием тяговых лопаток, которыми оборудованы тяговые цепи.

Верхняя половина рештаков установлена сверху на поверхности опорных плит, а нижняя половина рештаков установлена снизу под опорными плитами. Благодаря этому тяговые лопатки тяговых цепей, находящихся сверху плиты, обеспечивают перемещение грузонесущих пластин в грузовой ветви, а тяговые лопатки, перемещающиеся под плитой, обеспечивают перемещение пластин в холостой ветви.

Движение грузонесущие пластины 37 приобретают в результате взаимодействия тяговых лопаток 54 (см. Фиг.10) с лопатками 44 грузонесущих пластин 37, как это показано на Фиг.8. Лопатки 54 тяг под натяжением тяговых цепей понуждают перемещаться лопатки пластин и их самих. Прямолинейное движение тяг 53 обеспечивается тем, что концы тяг движутся по направляющим рештаков 57 и 58 (см. Фиг.11). Устойчивость тяг от опрокида обеспечивается наличием опорных отводов 55 (см. Фиг 10).

Движение тяговых лопаток, находящихся на осях, концы которых перемещаются по направляющим рештаков, обеспечивается центрально расположенными тяговыми цепями, приводящимися в движение приводными звездочками.

Тяговые цепи располагаются только в боковых рештачных ставах. Тяговые цепи приводятся в движение вращением звездочек ведущей головки 65 (см. Фиг.13), которая располагается в головной переходной секции и вместе со своим электроприводом находится в пространстве транспортной выработки (Фиг.14).

Перегрузочная платформа

Перегрузочная платформа предназначена для перегрузки выдаваемых из очистного забоя блоков ископаемого на транспортное средство для транспортировки добытых блоков по транспортной выработке.

Перегрузочная платформа располагается на транспортной выработке напротив окна лавы.

Перегрузочная платформа состоит из кузова 70 (см. Фиг.13) и выдвижного днища 72. Кузов имеет возможность перемещаться (при перемещении доставочного конвейера в связи с началом нового цикла) на катках по металлическим направляющим 71 вслед за передвижением конвейера, обеспечивая установку кузова напротив обводного барабана пластинчатого конвейера.

Механизированное выдвижение днища перегрузочной платформы в сторону, противоположную движению грузов по транспортной выработке, обеспечивает быструю перегрузку блока на транспортное средство транспортной выработки.

Загрузка блоков ископаемого в кузов перегрузочной платформы производится с помощью грузонесущих пластин, заталкивающих блок в кузов. После этого производится разгрузка кузова от блока путем механизированной выдвижки его днища.

Затем производится перемещение транспортной платформы вдоль выработки на 2,5 м с помощью гидропередвижчика 68 для того, чтобы высвободить место на платформе для следующего блока. При перемещении платформы происходит додвижка блока ископаемого на платформу с помощью лыжи, устанавливаемой рядом с платформой и обводным блоком конвейера.

Механизированная крепь

Для крепления кровли в очистном забое в составе очистного механизированного комплекса используются серийные механизированные крепи, имеющие достаточной ширины бессточное пространство от забоя для размещения впритык к основному забою врубовой машины и исполнительного инструмента гидрорезной машины.

Производительность очистного механизированного комплекса

В связи с тем что размеры добываемых блоков ископаемого составляют по направлению подвигания лавы 2,4 м, каждый цикл лава подвигается на 2,4 м, что в четыре раза больше, чем обычные 0,6 м - ширина захвата комбайна. Поэтому и объем добычи за цикл в 4 раза больше, чем при комбайновых лавах. Так, в лаве длиной 200 м при разработке пласта мощностью 3 м добыча за цикл подвигания составляет

3 м × 1,4 т/м3 × 2,4 м × 200 м = 2016 т.

Производительность очистного комплекса также зависит от количества производимых циклов в сутки. Время по добыче в сутки составляет 18 часов (три смены по шесть часов). Поэтому число возможных циклов в сутки определяется продолжительностью одного цикла. Продолжительность цикла определяется наибольшей из двух продолжительностей: временем подвигания стругового забоя на расстояние 2,4 м и временем вырезания блоков ископаемого по всей длине лавы и выдачи их из очистного забоя.

Ориентируясь на использование струговых установок российского производства типов СО или СН, возможную толщину стружки и скорость движения струга принимаем по их технической характеристике: толщина стружки 7 см, а скорость движения 1,89 м/сек.

Тогда количество необходимых стружек для подвигания забоя на 2,4 м равно

2,4 м: 0,07 м = 34.

Продолжительность снятия одной стружки

200 м: 1,89 м/сек = 106 сек = 1,76 мин.

Тогда продолжительность снятия 34 стружек и подвигания стругового забоя на 2,4 м равна

1,76 мин × 34 = 59,8 мин.

Согласно технической характеристике рабочая скорость подачи врубовой машины «Урал 33» - 2,82 м/мин. Однако учитывая, что перемещение врубовых машин производится на колесных тележках по швеллерным направляющим, а прорезание щелей врубовыми машинами производится в хорошо отжатом массиве, реальная рабочая скорость подачи будет не менее чем в 1,5 раза больше и составлять 4,2 м/мин. С учетом этого время прорезания щелей составит:

200 м: 4,2 м/мин=47,6 мин.

Скорость прорезания поперечной щели в массиве ископаемого, находящегося на ставе конвейера напротив исполнительного инструмента поперечного гидрорезания, оценивается в 5 см/сек. При этом резание производится гидроабразивной струей с расходом воды СВД 6,7 л/мин и давлением 300 МПа. При этом исходя из опытных данных глубина прорезания массива будет составлять до 1,2 м за один проход. Поэтому для полного прорезания щели необходимо два прохода: прямой и обратный. Время их выполнения равно (при скорости резания 5 см/сек)

2 × 240 см: 5 см/сек = 96 сек = 1,5 мин.

С целью увеличения производительности поперечного гидрорезания одновременно прорезаются 6 поперечных щелей действием 6-ти гидрорежущих узлов.

После окончания прорезания поперечных щелей и вывода из них наружу гидрорежущих головок включается в работу доставочный конвейер и производится перегрузка отрезанных блоков ископаемого на транспортные платформы, а место на конвейер напротив инструмента поперечного гидрорезания занимает следующий участок тела ископаемого для отрезания от него следующих блоков.

Продолжительность выгрузки каждого блока определяется временем загрузки блока в кузов перегрузочной платформы, равным

1,6 м: 0,25 м/сек = 6,4 сек,

где 1,6 м - ширина блока, м;

0,25 м/сек - скорость движения грузонесущих пластин;

и временем разгрузки кузова платформы, равным

2,4 м: 0,5 м/сек = 4,8 сек,

где 2,4 м - длина блока;

0,5 м/сек - скорость перемещения транспортной платформы при высвобождении кузова.

Итак, время выгрузки одного блока 6,4+4,8=11,2 сек.

Тогда время выгрузки 6 блоков равно 11,2×6=67,2 сек = 1,12 мин.

Тогда общее время отрезания 6 блоков и их выгрузки

1,5 мин + 1,12 мин = 2,62 мин.

Тогда общее время поперечного гидрорезания и выгрузки блоков с конвейера равно

Остающиеся 60 мин - 53,7 мин =6,9 мин расходуются на передвижку механизированной крепи, конвейера и перегрузочной платформы в положение перед началом нового цикла.

Таким образом общая продолжительность цикла добычи 1 час. Поэтому за рабочее время в сутки по добыче выполняется 18 циклов - по одному в час.

Общая производительность очистного комплекса составляет:

2016 т × 18 = 36308 т/сутки.

Эта величина в среднем превышает существующую производительность в 4 раза.

Использованная литература

1. Прогрессивные технологические схемы разработки пластов на угольных шахтах. ИГД им. А.А.Скочинского. М. 1977 г.

Изобретение относится к горному делу в области подземной разработки полезных ископаемых, залегающих пологими пластами. Техническим результатом является повышение производительности очистного забоя за счет снижения продолжительности технологического цикла добычи полезного ископаемого. Очистной механизированный комплекс для добычи полезного ископаемого содержит секции механизированной крепи, гидрорезную очистную машину с исполнительными органами и гидрорежущими головками, соединенными через металлические трубки с водоподводящей магистралью, гидроусилитель, струг с двумя приводами и пластинчатый конвейер с грузонесущими пластинами на роликах, а также содержит перегрузочную платформу с механизированно выдвигающимся днищем. При этом комплекс дополнительно содержит скребковый конвейер и гидравлическую крепь «Спутник», конструктивно связанные между собой гидродомкратами передвижки. По обе стороны пластинчатого конвейера установлены швеллерные направляющие для перемещения по ним на тележках врубовых машин с кабелеукладчиками. Причем врубовая машина, установленная с забойной стороны пластинчатого конвейера, имеет направление режущего бара вертикально вверх и параллельно линии забоя, а врубовая машина, установленная с завальной стороны пластинчатого конвейера, имеет направление режущего бара в плоскости пласта по его границе с кровлей. Гидрорезная машина комплекса располагается неподвижно в концевой части лавы со стороны транспортной выработки, а действие гидроабразивных струй происходит в поперечной плоскости, перпендикулярной к направлению перемещения разрезаемого угольного тела. 3 з.п. ф-лы, 14 ил.

1. Очистной механизированный комплекс для добычи ископаемого, залегающего пологими пластами, и его разработки крупными блоками, содержащий секции механизированной крепи, гидрорезную очистную машину с исполнительными органами и гидрорежущими головками, соединенными через металлические трубки, на которых они жестко закреплены, с водоподводящей магистралью, гидроусилитель, струг с двумя приводами и пластинчатый конвейер с грузонесущими пластинами на роликах, отличающийся наличием скребкового конвейера и гидравлической крепи «Спутник», конструктивно связанными между собой гидродомкратами передвижки, швеллерными направляющими, расположенными по обе стороны пластинчатого конвейера, наличием врубовых машин, перемещающихся на тележках по швеллерным направляющим, наличием кабелеукладчиков, при этом врубовая машина, установленная с забойной стороны пластинчатого конвейера, имеет направление режущего бара вертикально вверх и параллельно линии забоя, а врубовая машина, установленная с завальной стороны пластинчатого конвейера, имеет направление режущего бара в плоскости пласта по его границе с кровлей.

2. Комплекс по п.1, отличающийся тем, что кабелеукладчик врубмашины, располагающейся с забойной стороны от пластинчатого конвейера, располагается с забойной стороны от врубмашины, а кабелеукладчик врубмашины, располагающейся с завальной стороны от пластинчатого конвейера, также располагается с завальной стороны от врубовой машины.

3. Комплекс по п.1, отличающийся тем, что гидрорезная машина располагается неподвижно в концевой части лавы со стороны транспортной выработки, а действие гидроабразивных струй происходит в поперечной плоскости, перпендикулярной к направлению перемещения разрезаемого угольного тела.

4. Комплекс по п.1, отличающийся тем, что содержит перегрузочную платформу, имеющую механизированно выдвигающееся днище.

| ОЧИСТНОЙ МЕХАНИЗИРОВАННЫЙ КОМПЛЕКС С ДОБЫЧЕЙ ИСКОПАЕМОГО КРУПНЫМИ БЛОКАМИ И ДОСТАВКОЙ ЭСКАЛАТОРАМИ | 2008 |

|

RU2398107C2 |

| КОМБАЙН ДЛЯ СЕЛЕКТИВНОЙ ВЫЕМКИ ПОЛЕЗНОГО ИСКОПАЕМОГОimЙС^-ОСЮЗНА: ;'G-^t":;'";Ei | 0 |

|

SU362137A1 |

| Способ разработки мощных угольныхплАСТОВ | 1979 |

|

SU836355A1 |

| ОЧИСТНОЙ КОМПЛЕКС ПРОФЕССОРА КАРИМАНА | 2006 |

|

RU2323339C2 |

| СПОСОБ ПРОФЕССОРА КАРИМАНА ПОДЗЕМНОЙ РАЗРАБОТКИ ПЛАСТОВЫХ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ С ВЫЕМКОЙ ИХ БЛОКАМИ И ТРАНСПОРТИРОВКОЙ ЭСКАЛАТОРАМИ | 2008 |

|

RU2383736C2 |

| СПОСОБ ОЧИСТКИ ВОДНОЙ ПОВЕРХНОСТИ ОТ ЗАГРЯЗНЕНИЙ НЕФТЕПРОДУКТАМИ | 2003 |

|

RU2246584C1 |

Авторы

Даты

2012-10-10—Публикация

2011-02-21—Подача