Изобретение относится к резиновой промышленности, в частности к антиадгези- онному составу, предназначенному для обработки поверхности резиновых смесей, для предупреждения их слипания при транспортировании и хранении.

Цель изобретения - утилизация отхода производства с уменьшением продолжительности приготовления состава.

Отход переработки таллового пека ха-. рактеризуется тем, что содержит смесь полимеров высокомолекулярных кислот и натриевых солей оксикислот фракции Ci2- С23. натриевые соли природных одноосновных жирны с кислот фракции С14-С21. .

натриевые соли смоляных кислот пимарового и абиетинового типа и едкий натр при следующем соотношении компонентов, мае. %:

Смесь полимеров высокомолекулярных кислот и натриевых солей оксикислот фракции С12-Саз20-30 Натриевые соли природных одноосновных жирных кислот фракции Сц-С21 42-60 Натриевые соли смоляных кислот пимарового и абиетинового типа 12,0-22,5 Едкий натр 5-10

00

Ю VJ VI СО

Новым компонентом предложенного; антиэдгезионного состава является отход переработки таллового пека, осуществляемой с целью выделения из него-фитостери- на, представляющего собой ценное сырье для производствз медицинских препаратов и косметических средств. Отход переработки таллового пека характеризуется приве - денным выше химическим составом и представляет собой вязкую массу темно-коричневого цвета, не имеет неприятного запаха, В настоящее время указанный отход переработки таллового пека получается при омылении таллового пека спиртовым-раствором щелочи с последующей кристаллизацией фитостерина из охлажденного раствора и отделением его путем фильтра ции. Из фильтрата отгоняют водно-спиртовой раствор, который возвращают в производство и получают указанный отход.

В качестве поверхностно-активного вещества анионного типа, использующегося в рецептуре антиадгезионного состава в смеси с отходом переработки таллового пека, состав содержит следующие продукты:

1. Вторичные алкилсульфаты натрия Cede марки Прогресс, ТУ 38-107-19-77. Состав, мае. %: основное вещество 20,0; N32SCM 4,0; несульфатированные соединения 1,0; изопропиловый спирт 3,0; вода остальное.

2. Алкансульфонаты натрия марки Волгонат, ОСТ 6-01-35-79. Состав, мае, %: основное вещество 40,0; NaCl 6.0; N32864 и Na2SOa 1,0; неомыляемые углеводороды 0,8-; NaOH 0,1; вода остальное.

3. Алкилбензолсульфонаты натрия марки Сульфонол НП-3, ТУ 39-675-79. Состав, мае. %: основное вещество - не менее 48,6. несульфированные соединения - не более 2,2; NaaS04 - не более 3,1.

В качестве пеногасителя антиадгезион- ный состав содержит:

1. Водную эмульсию масла стабилойл, изготовленную в лабораторных условиях. Состав, мае. %: масло (ТУ 38101367-78)70,0; вспомогательное вещестйо (эмульгатор) ОП- 7, ОП-10 (ГОСТ 84-33-81)-2,5; вода остальное.

2. Полипропиленгликолевые эфиры н- бутилового спирта (пеногаситель пропинол . -Б-400). ТУ 6-1430-80.

3. Кремнийорганическая жидкость 131- 86 (смесь высокомолекулярных полиалкил- силоксаонов) ТУ 583-75.

Сущность изобретения поясняют примерами 1-15.

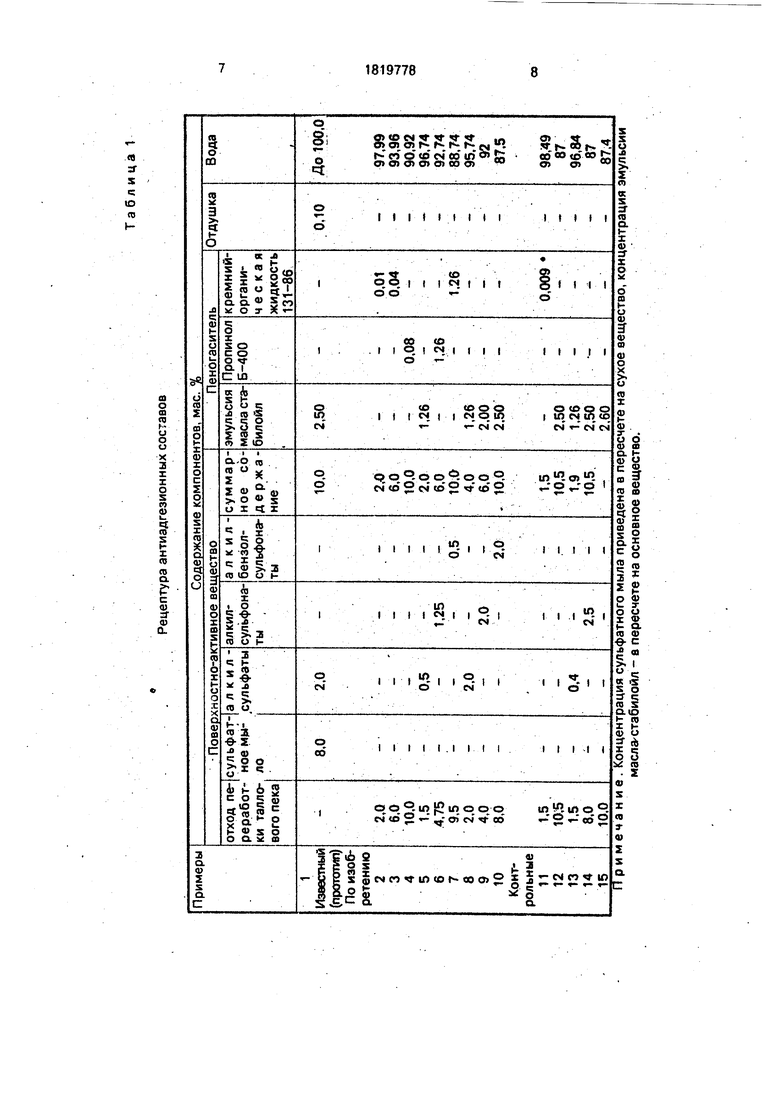

Антиадгезионные составы изготавливают в соответствии с рецептурой, приведенной в табл. 1, смешивая компоненты при комнатной температуре (20 ± 1°С).

Сопоставление известного состава и по изобретению проводят, сравнивая продолжительность приготовления антиадгезион- ных составов, а также их основные технические характеристики: эффективность защиты резиновых смесей от слипания и вспениваемость.

Продолжительность приготовления антиадгезионного состава определяют, измеряя время перемешивания с момента загрузки компонентов до образования гомогенного раствора, не расслаивающегося

при хранении в течение 3-5 сут. Перемешивание производят при температуре (20 ± 1)°С с помощью лопастной мешалки со скоростью вращения 180 об/мин, .Для оценки эффективности актиадгезионных составов используют маточную резиновую смесь каркасного типа на основе 100 % цис-изоп ре нового каучука СКИ-3. Склонность резиновой смеси к слипанию оценивают по методике, заключающейся в

следующем: образцы в виде резино-ткане- вых полос размером (135 х 25 х 2) мм обрабатывают антиадгезионным составом в течение 30 с, высушивают на воздухе и складывают попарно таким образом, чтобы обработанные поверхности резиновой смеси соприкасались друг с другом. Дублированные образцы выдерживают в течение 24 ч при 60°С под давлением 0,003 МПа, затем охлаждают до комнатной температуры и испытывают на разрывной машине РМИ-3. Сопротивление расслаиванию 0р определяют по формуле

Ор .Ј. Н/М,

где Р - среднее значение нагрузки расслаивания, полученное путем статистической обработки результатов испытаний не менее, чем 9-ти пар образцов, Н;ч

Ь - ширина образца, м,

Вспениваемость антиадгезионных составов оценивают, измеряя объем пены, образующейся при перемешивании 100 мл жидкости в течение 30 с с помощью лопастной мешалки со скоростью вращения 1400 об/мин.

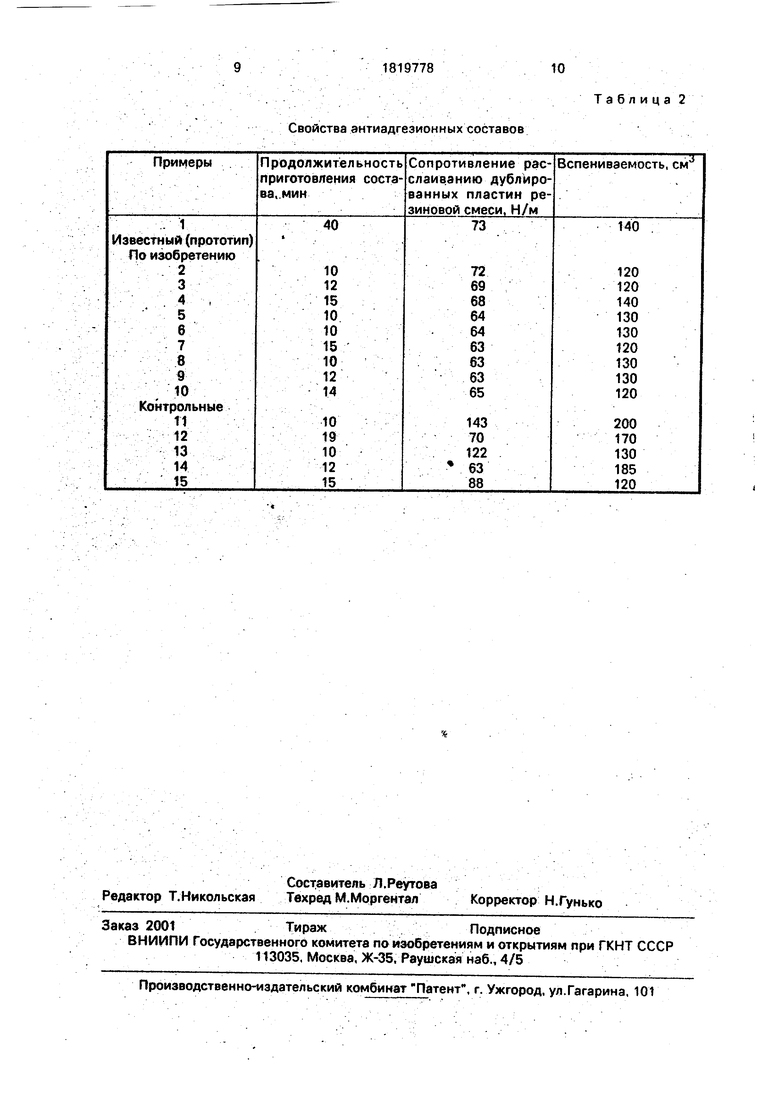

Свойства антиадгезионных составов представлены в табл. 2.

Приведенные данные свидетельствуют, что антиадгезионный состав по изобрете- кию (примеры 2-10) при практически равноценной с известным (пример 1) эффективности предупреждения слипания резиновой смеси и одинаковой вспенивае- мости характеризуется по сравнению с по

следним 2, 6-4-кратным уменьшением времени, необходимого для полного растворе- ния компонентов и образования гомогенной системы. Следует также отметить, что применение заявляемого антиад- геэионного состава не требует введения в его рецептуру устраняющих неприятный залах отдушек.

Из табл. 2 в также видно, что наилучшие свойства заявляемый антиадгезионный состав имеет при следующей рецептуре, мае. %: отход переработки таллового пека или его смесь с поверхностно-активным веществом анионного типа 2-10 (содержание поверхностно-активного вещества анионного типа 0,5-2,0); пеногаситель 0,01-2,5; вода остальное. В том случае, если содержание поверхностно-активных компонентов ниже указанных пределов (примеры 11, 13), наблюдается повышение слипаемости резиновой смеси; применение этих компонентов в завышенных количествах (примеры 12, 14) приводит к возрастанию вспениваемости составов, не увеличивая их эффективность/Состав, включающий менее 0,01 мае. % пеногасителя (пример 11), обладает повышенной вспениваемостью, при введении более 2,5 мае. % пеногасителя (пример 15), последний может проявлять пластифицирующее действие по отношению к резиновой смеси, в результате чего ее склонность к слипанию возрастает.

Таким образом, состав по изобретению открывает возможность утилизации отхода производства и позволяет сократить время приготовления антиадгезионного состава, что обеспечивает улучшение его технологичности и повышение коэффициента использования производственного оборудования при одинаковом с прототипом уровне эффективности защиты резиновых смесей от слипания и равноценной способ- ности к вспениванию.

Формула изобретения

1. Антиадгезионный состав для обработки резиновых смесей, включающий поверхностно-активное вещество, пенога- ситель и воду, отличающийся тем, что, с целью утилизации отхода производства и уменьшения продолжительности приготовления состава, он содержит в качестве поверхностно-активного вещества отход переработки таллового пека, состоящий из, мае. %: смесь полимеров высокомолекулярных кислот и натриевых солей оксикислот фракции С12-С23 - 20-30; натриевые соли природных одноосновных жирных кислот фракции С14-С21 - 42-60; натриевые соли смоляных кислот пимарового и абиетинового типа - 12,0-22,5, едкий натр - 5-10, или смесь отхода переработки с поверхностно- активным веществом анионного типа, при следующем соотношении компонентов, мае. %:

отход переработки

таллового пека или его

смесь с поверхностно- активным веществом

анионного типа2-10;

пеногаситель .0,01-2,5;

водаостальное.

2. Состав по п. 1, отличающийся тем, что содержание поверхностно-активного вещества анионного типа в смеси его с отходом переработки составляет 0,5-2,0 мае. % от массы компонентов состава.

Рецептура антиадгезионных составов

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Антиадгезионный состав для обработки резиновых смесей | 1990 |

|

SU1819777A1 |

| Антиадгезионный состав для каучуков и резиновых смесей | 1991 |

|

SU1801754A1 |

| Комплексный пенообразователь для изготовления литейных форм и стержней | 1988 |

|

SU1583208A1 |

| Бетонная смесь | 1987 |

|

SU1622331A1 |

| Антиадгезионный состав для обработки резиновых смесей | 1985 |

|

SU1321597A1 |

| ДОБАВКА ДЛЯ УЛУЧШЕНИЯ УДАЛЕНИЯ ЭКСТРАКТИВНЫХ ВЕЩЕСТВ ПРИ ВАРКЕ ДРЕВЕСИНЫ В ПРОИЗВОДСТВЕ ЦЕЛЛЮЛОЗНОЙ МАССЫ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2003 |

|

RU2349692C2 |

| Изолирующий состав для обработки резиновых смесей | 1990 |

|

SU1781056A1 |

| Изолирующая композиция для обработки резиновых смесей | 1986 |

|

SU1451033A1 |

| Полимерное связующее для минераловатных изделий | 1984 |

|

SU1326588A1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 1990 |

|

RU2006459C1 |

Сущность изобретения: смешивают компоненты антиадгезионного состава при комнатной температуре. Рецептура состава, мае, %: отход переработки таллового пека или его смесь с поверхностно-активным веществом анионного типа 2-10, пено- гаситель 0.01-2,5, вода остальное. Отход переработки таллового пека состоит из мае. %: 20-30 смеси полимеров высокомолекулярных кислот и натриевых солей оксикислот фракции Ci2-C23, 42-60 натриевых солей природных одноосновных жирных кислот фракции С14-С21, 12,0-22,5 натриевых солей смоляных кислот пимарового и абиетинового типа, 5-10 едкого натра. Количество поверхностно-активного вещества в смеси с отходом переработки составляет 0,5-2,0 мае. % от массы компонентов состава. Характеристика состава: сопротивление расслаиванию дублированных пластин резиновой смеси на основе СКИ-3 - 63-72 н/м, вспениваемость 120-140 см3, продолжительность приготовления 10-15 мин. 1 з. п. ф-лы, 2 табл. Ё

Свойства антиадгезионных составов

| Изолирующая композиция для обработки гранул и листов резиновой смеси | 1982 |

|

SU1100129A1 |

| Солесос | 1922 |

|

SU29A1 |

| Антиадгезионный состав для обработки резиновых смесей | 1985 |

|

SU1321597A1 |

| Солесос | 1922 |

|

SU29A1 |

| Изолирующая композиция для обработки резиновых смесей | 1986 |

|

SU1451033A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1993-06-07—Публикация

1990-10-22—Подача