Изобретение относится к области получения концентрированной фосфорной кислоты, используемой для производства минеральных удобрений.

Известен способ получения фосфорной кислоты, отличающийся тем, что с целью повышения скорости фильтрации, в качестве ПАВ на стадии разложения фосфатного сырья подают фракции водонерастворимых высших жирных кислот с числом углеродных атомов в молекуле 16-27 [1] . Недостатком известного способа является тот факт, что при введении водонерастворимого ПАВ образуется эмульсия (масляная фаза).

Известен способ получения фосфорной кислоты, отличающейся тем, что, с целью повышения выхода продукта и снижения потерь фосфора, щелочные соли высших жирных кислот вводят совместно с солями смоляных кислот и лигнина [2] . Однако, в состав щелочных солей высших жирных кислот входят и кальциевые и магниевые соли, которые являются труднорастворимыми и выпадают в осадок, нарушая консистенцию состава. В соли смоляных кислот входят соли, например, с марганцем и другими металлами, употребляемые только как сиккативы-добавки, инициирующие окисление процесса, приводящее к снижению выхода продукта.

Наконец, лигнин, имеющий структуру фенольного характера, как правило находит применение в производстве искусственной кожи или как связующий компонент для древесно-стружечных плит. В среде минеральной кислоты (в данном случае, фосфорной) он превращается в осадок коллоидного характера, трудно отделимый в дальнейшем по ходу технологического процесса получения конечного продукта.

Однако, сульфатное мыло, являющееся продуктом, получаемым отстаиванием черных щелоков сульфатно-целлюлозного производства [3] , содержит в себе дополнительно лигнин, свободную щелочь (NaOH), продукты электролитов Na2SO4, Na2CO3, отрицательно рассматриваемые с точки зрения проявления поверхностных свойств, метилсернистые соединения, которые характеризуют в целом сульфатное мыло как токсичное дурнопахнущее вещество.

Необходимо отметить, что высшие жирные кислоты, упоминаемые в вышеназванных авторских свидетельствах, подразделяются:

1) на природные высшие жирные кислоты (получаемые из растительных и животных жиров) - водорастворимые ПАВ;

2) на синтетические высшие жирные кислоты (получаемые окислением нефтяного сырья - парафиновых углеводородов) - маслорастворимые ПАВ.

Последние находят применение в качестве присадок к нефтепродуктам, но, главным образом, используются в качестве полуфарикатов для синтеза маслорастворимых ПАВ типа органическая кислота-амин и, как правило, эти высшие жирные кислоты слабо поверхностно-активны [4] .

Аналогичная точка зрения применительна и к солям смоляных кислот, ибо смоляные кислоты растительного происхож- дения отличаются от смоляных кислот, получаемых из нефтяного сырья, по внешнему виду, физико-химическим константам, составу.

В состав смоляных кислот нефтяного происхождения входят нейтральные смоляные кислоты с весьма слабыми поверхностно-активными свойствами, представляющие собой смесь различных соединений: ароматических углеводородов с длинными цепями, конденсированных ароматических и нафтеноароматических соединений с короткими цепями фенольных, азотистых и серокислород-содержащих соединений (там же с. 20). Наиболее близким техническим решением к заявляемому способу являются способ концентрирования фосфорной кислоты [5] , полученной разложением фосфатного сырья смесью серной и фосфорной кислот, выпариванием в присутствии добавки смеси натриевых или калиевых солей высших жирных кислот, смоляных кислот и лигнина в количестве 0,1-2,5 кг/т при соотношении компонентов, мас. % :

натриевые или калиевые соли жирных кислот 25-68

натриевые или калиевые соли смоляных кислот 20-70

натриевые или калиевые соли лигнина 5-12

Указанный состав представляет собой коллоидное вещество дифильного характера, присутствующие в нем натриевые или калиевые соли лигнина (щелочной лигнин) осаждаются в кислой среде и характеризуются как отрицательный компонент, не способствующий снижению инкрустационных отложений на стенках греющей аппаратуры в процессе концентрирования кислоты.

Более того, сам лигниновый осадок становится сорбентом и адсорбирует "на себя" молекулы органических кислот добавки, значительно снижая ее поверхностную активность.

Именно поэтому использование этой добавки согласно данным авторского свидетельства недостаточно снижает расход греющего пара на 1 т Р2О5 (2,5-2,65 т) и содержание фтора (0,2-0,3% ). Кроме того, такая добавка имеет узкие зоны применения.

Цель изобретения - увеличение концентрации упаренной кислоты, снижение содержания фтора в ней, уменьшение энергетических затрат и увеличение межпромывочного пробега оборудования.

Указанная цель достигается тем, что на стадии упаривания фосфорной кислоты используется добавка, относящаяся к классу анионоактивных ПАВ, включающая, мас. % :

натриевые соли природных карбоновых кислот 52-95

натриевые соли кислот

абистинового и пимарового типов 4-40 низкомолекулярные спирты 0,1-4 высокомолекулярные спирты 0,8-4

Введенные в добавку низко- и высокомолекулярные спирты (С1-С3, С16-С30) обладают пластифицирующим действием и совместно с Na-солями природных карбоновых кислот С14-С20 в совокупности с Na-солями кислот пимарового и абиетинового типов С20 приводят к положительному эффекту, т. е. к превращению реагирующих веществ системы в активированный комплекс, обуславливающий интенсификацию процесса, концентрированию кислоты и улучшению ее качества за счет снижения содержания фтора. Основной процент натриевых солей предлагаемой добавки составляют соли преимущественно кислотной фракции с углеродными атомами С16-С20 и в меньшей степени С14-С16.

Частицы молекулярного масштаба этих соединений, накапливаясь у поверхности раздела, участвуют в химической реакции с самой кислотой Н3РО4 с образованием фосфатных солей. Последние проявляют высокую химическую активность, вызывая увеличение скорости испарения.

Сордержащиеся в составе добавки молекулы спирта, даже в незначительном количестве проявляют высокую избирательную адсорбционную способность, увеличивая энтропию системы.

В процессе упарки фосфорной кислоты устанавливается равновесие между HF, SiF4, H2SiF6 и SiO2.

Присутствующий в добавке спирт (например, этиловый) взаимодействует с HF с образованием фтористого алкила:

C2H5OH+HF  C2H5F+H2O

C2H5F+H2O

SiF4+2H2O  4HF+SiO2

4HF+SiO2

В результате этого смещается равновесие, уменьшая концентрацию в системе HF при сохранении тенденции к образованию HF, реакция идет в том направлении, в котором нарушено ее равновесие, поэтому в газовую фазу при упарке ЭФК интенсивно выделяются фтористые соединения в виде SiF4, HF и частично C2H5F, что обеспечивает повышенную концентрацию фтора в отходящих газах и снижение его в кислоте.

Введение предлагаемой добавки в систему упариваемой ЭФК, в которой присутствуют малорастворимые соединения CaSO4, тяжелых металлов, кремнефторидов обуславливает самопроизвольное диспергирование (повышение дисперсности индивидуальных частиц), так как именно многозарядные ионы (Al+3, Ca+2, Fe+3 и т. д. ) обладают большими адсорбционными потенциалами, что влечет за собой значительное понижение энергии молекул и ионов. Вследствие этого в объеме и на поверхности среды происходит скольжение частиц относительно друг друга без образования флоккулянтов, что ведет к снижению инкрустационных отложений на стенках греющих элементов и увеличению межпромывочного пробега.

Предлагаемая добавка вводится на стадии упаривания ЭФК, без изменения режима узла упарки.

Для сравнения заявляемого технического решения с прототипом были проведены опыты с целью определения концентрации полученной фосфорной кислоты (после ее упаривания). Концентрация полученной фосфорной кислоты в условиях прототипа составила 51,1-52,6% , в условиях заявляемого технического решения 55,7-58,38% .

П р и м е р 1. Фосфорную кислоту, полученную разложением фосфатного сырья, смесью серной и фосфорной кислот состава: Р2О5 27,8% , F 1,9% с введенной добавкой в количестве 60 г из расчета на 1 т 100% Р2О5 в виде 4% -ного водного раствора концентрируют в вакуум-выпарном аппарате при давлении в испарителе 72 мм рт. ст. , давлении пара 4,5 кгс/см2 и температуре 145,4оС.

Состав введенной добавки, % :

натриевые соли природных карбоновых кислот 74

натриевые соли абиетинового и пимарового типов 22 низкомолекулярные спирты 2 высокомолекулярные спирты 2

Получаемая концентрированная кислота содержит Р2О5 57,44% , F 0,18% . Расход греющего пара 2,04 т/т Р2О5.

П р и м е р 2. Фосфорную кислоту, полученную разложением фосфатного сырья смесью серной и фосфорной кислот состава: Р2О5 28,2% , F 1,85% с введеной добавкой в количестве 100 г из расчета на 1 т 100% Р2О5в виде 4% -ного водного раствора концентрируют в вакуум-выпарном аппарате при давлении в испарителе 75 мм рт. ст. , давлении пара 5,1 кгс/см2 и температуре 148,1оС. Состав введенной добавки аналогичен примеру 1. Получаемая концентрированная кислота содержит Р2О5 58,52% , F 0,13% . Расход греющего пара 2,01 т/т Р2О5.

П р и м е р 3. Фосфорную кислоту, полученную разложением фосфатного сырья смесью серной и фосфорной кислот, состава: Р2О5 27,6% , F 2% с введенной добавкой в количестве 150 г из расчета на 1 т 100% Р2О5в виде 4% -ного водного раствора концентрируют в вакуум-выпарном аппарате при давлении в испарителе 80 мм рт. ст. , давлении пара 5,5 кгс/см2 и температуре 150,4оС. Состав введенной добавки аналогичен примеру 1.

Получаемая концентрированная кислота содержит Р2О5 58,38% , F 0,16% , расход греющего пара 1,98 т/т Р2О5.

П р и м е р 4. Фосфорную кислоту, полученную разложением фосфатного сырья смесью серной и фосфорной кислот состава Р2О5 27,3% , F 1,87% с введенной добавкой в количестве 58 г из расчета на 1 т 100% Р2О5в виде 4% -ного водного раствора концентрируют в вакуум-выпарном аппарате при давлении в испарителе 75 мм рт. ст. , давлении пара 4,4 кгс/см2 и температуре 149,7оС. Состав введенной добавки аналогичен составу в примере 1. Получаемая концентрированная кислота содержит Р2О5 56,14% , F 0,21% .

Расход греющего пара 2,36 т/т Р2О5.

П р и м е р 5. Фосфорную кислоту, полученную разложением фосфатного сырья смесью серной и фосфорной кислот состава: Р2О5 27,9% , F 1,9% с введенной добавкой в количестве 152 г из расчета на 1 т 100% Р2О5в виде 4% -ного водного раствора концентрируют в вакуум-выпарном аппарате при давлении в испарителе 80 мм рт. ст. , давлении пара 5,3 кгс/см2 и температуре 146,5оС. Состав введенной добавки аналогичен составу примера 1. Получаемая концентрированная кислота содержит Р2О5 55,7% , F 0,36% . Расход греющего пара 2,27 т/т Р2О5.

Таким образом, при введении добавки менее 60 г из расчета на 1 т Р2О5 100% достигается снижение пара на 1 т Р2О5 по сравнению с условиями упарки без ПАВ, но ухудшается обесфторивание кислоты, а при введении добавки более 150 г на 1 т 200% Р2О5 не обнаруживается улучшения процесса упаривания кислоты по сравнению с получаемыми результатами упарки кислоты с введением меньшего количества ПАВ.

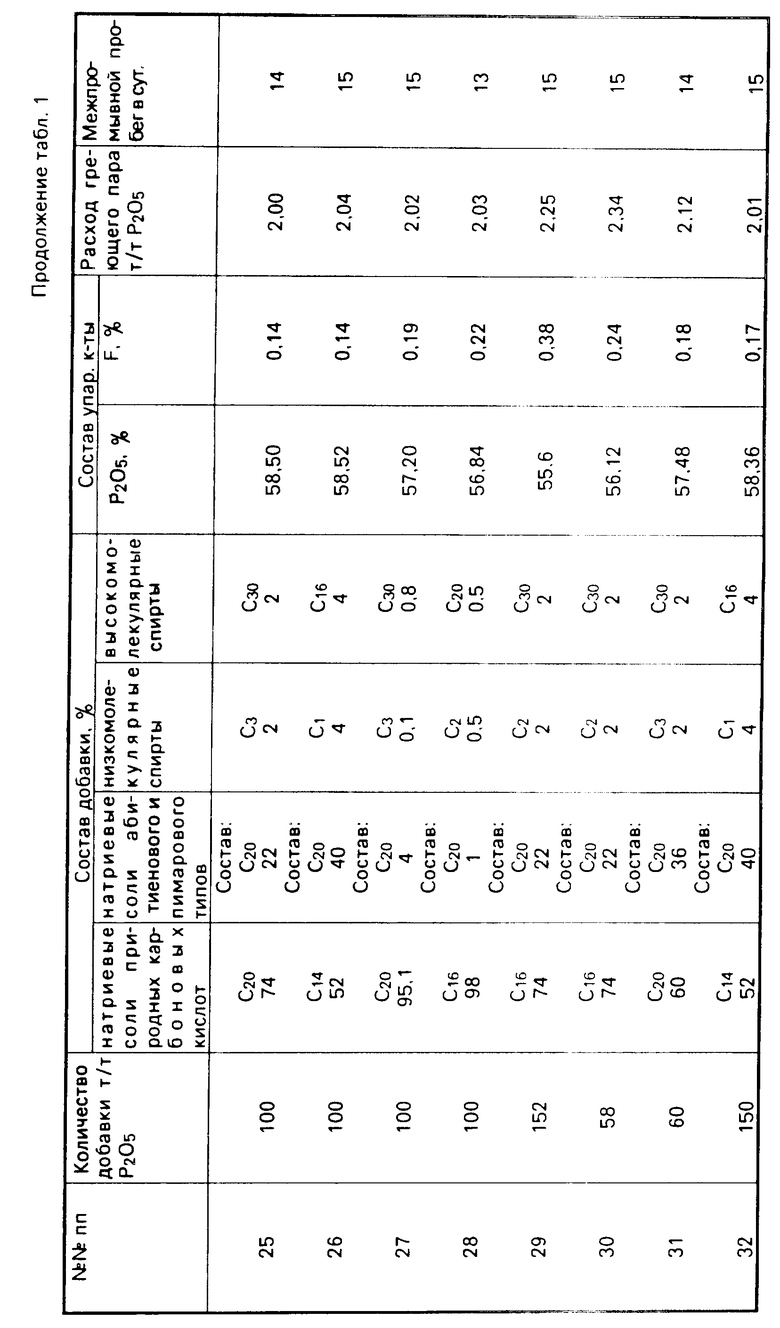

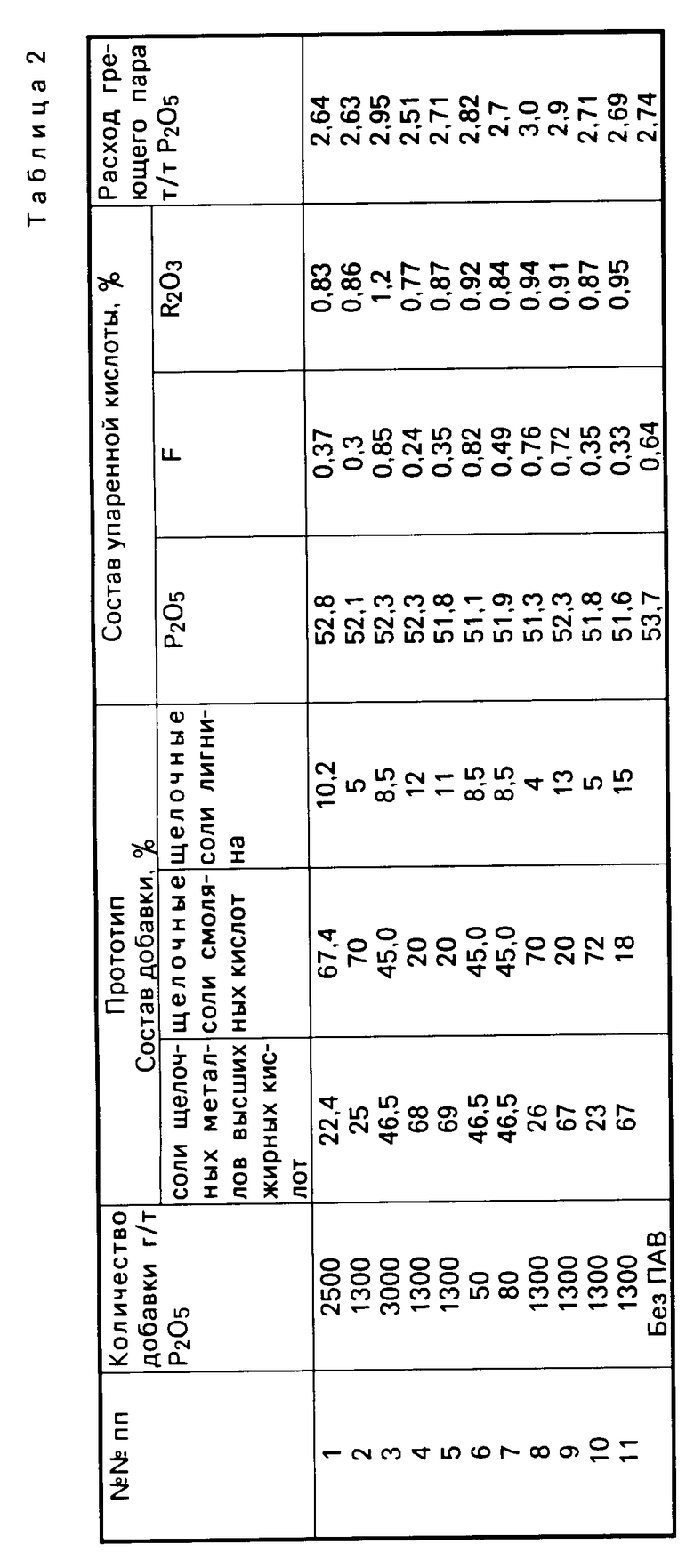

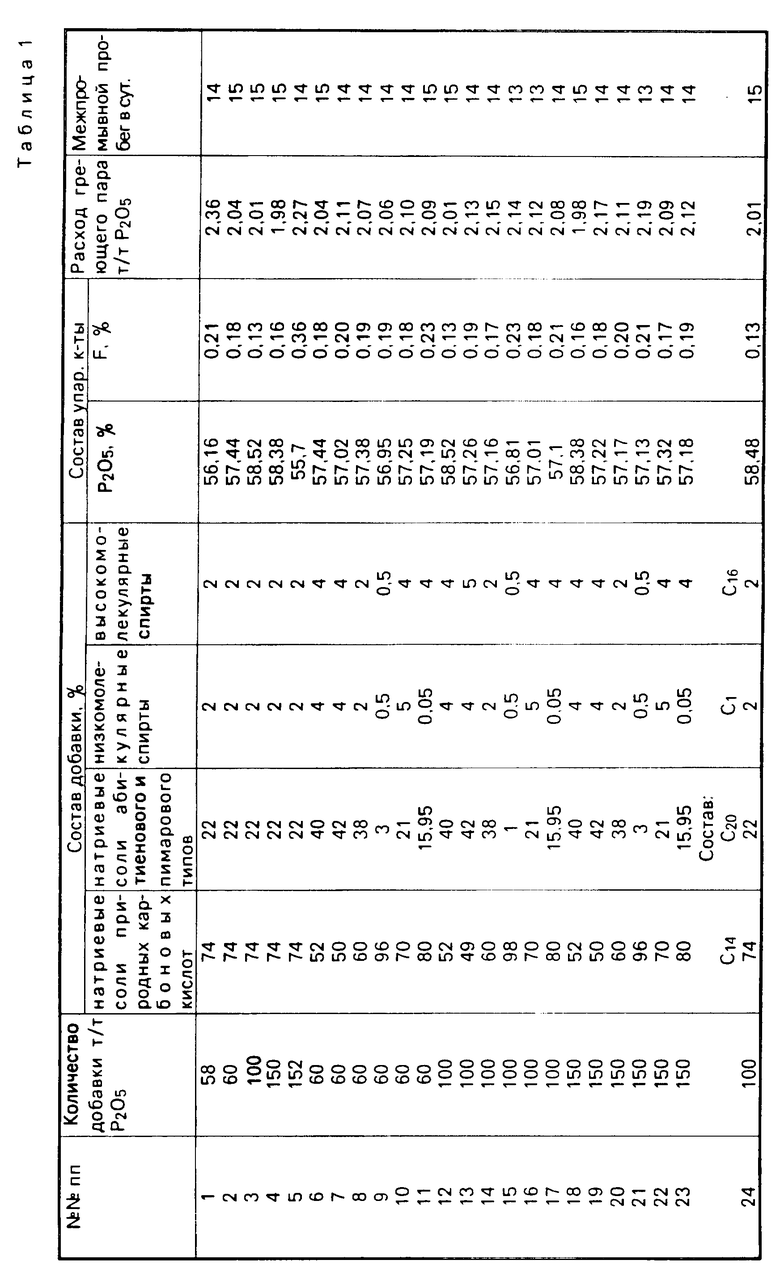

П р и м е р 6. Аналогичным образом были проведены опыты в заявляемых интервалах и в пределах, выходящих за заявляемые значения. В табл. 1 представлены результаты опытов, обосновывающие заявляемые параметры предлагаемой добавки. Для сравнительного анализа приведены данные по концентрированию фосфорной кислоты, согласно прототипа, а также без введения добавки (табл 2. ).

П р и м е р 7. Фосфорную кислоту, полученную разложением фосфатного сырья смесью серной и фосфорной кислот состава: Р2О5 28,2% , F 1,85% с введенной добавкой, полученной смешением натриевой соли природной карбоновой кислоты (С14), натриевой соли кислоты абиетинового и пимарового типов С20, низкомолекулярного спирта С1, высокомолекулярного спирта С16 при следующих соотношениях указанных компонентов соответственно, % : С14 74 С20 22 С1 2 С16 2

Добавка вводится в количестве 100 г из расчета на 1 т 100% Р2О5в виде 4% -ного водного раствора. Фосфорную кислоту концентрируют в вакуум-выпарном аппарате при давлении в испарителе 75 мм рт. ст. , давлении пара 5,1 кгс/см2 и температуре 148,1оС. Получаемая концентрированная кислота содержит Р2О5 58,48% , F 0,13% . Расход греющего пара 2,01 т/т Р2О5.

П р и м е р 8. Фосфорную кислоту, полученную разложением фосфатного сырья смесью серной и фосфорной кислот состава: Р2О5 28% , F 1,85% с введенной добавкой, полученной смешением натриевой соли природной карбоновой кислоты С20, натриевой соли кислоты абиетинового и пимарового типов С20, низкомолекулярного спирта С3, высокомолекулярного спирта С30 при следующих соотношениях указанных компонентов, соответственно, % : С20 74 С20 22 С3 2 С30 2

Добавка вводится в количестве 100 г из расчета на 1 т 100% Р2О5в виде 4% -ного водного раствора.

Фосфорную кислоту концентрируют в вакуум-выпарном аппарате при давлении в испарителе 75 мм рт. ст. , давлении пара 5,1 кгс/см2 и температуре 148,1оС. Получаемая концентрированная кислота содержит Р2О558,50% , Р 0,14. Расход греющего пара 2,00 т/т Р2О5.

Аналогичным образом были проведены опыты в заявляемых количествах углеродных атомов, относящихся к молекулам компонентов, входящих в состав добавки.

Предлагаемое техническое решение позволяет значительно снизить содержание фтора в продукционной фосфорной кислоте (с 0,64 до 0,13-0,21% ) и тем самым повысить качество упаренной кислоты.

Предлагаемый способ концентрирования фосфорной кислоты дает возможность повысить концентрацию продукционной кислоты до 57-58% Р2О5, уменьшить расход пара на 1 т Р2O5 с 2,7 до 2,04-1,88 т/т Р2О5.

Ожидаемый экономический эффект от использования заявляемого технического решения составит 427,8 тыс. руб. (56) 1. Авторское свидетельство СССР N 947040, кл. С 01 В 25/225, 1982.

2. Авторское свидетельство СССР N 1063773, кл. С 01 В 25/226, 1983.

3. Богомолов Б. Д. Побочные продукты сульфатно-целлюлозного производства, М. , 1962, с. 148.

4. Шехтер Ю. Н. и др. Малорастворимые поверхностно-активные вещества. М. : Химия, 1978, с. 28.

5. Авторское свидетельство СССР N 1255565, кл. С 01 В 25/234, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| Антиадгезионный состав для обработки резиновых смесей | 1990 |

|

SU1819778A1 |

| Антиадгезионный состав для обработки резиновых смесей | 1990 |

|

SU1819777A1 |

| Способ концентрирования фосфорной кислоты | 1984 |

|

SU1255565A1 |

| ДОБАВКА ДЛЯ УЛУЧШЕНИЯ УДАЛЕНИЯ ЭКСТРАКТИВНЫХ ВЕЩЕСТВ ПРИ ВАРКЕ ДРЕВЕСИНЫ В ПРОИЗВОДСТВЕ ЦЕЛЛЮЛОЗНОЙ МАССЫ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2003 |

|

RU2349692C2 |

| Способ получения фосфорной кислоты | 1982 |

|

SU1063773A1 |

| ОГНЕТУШАЩИЙ СОСТАВ ДЛЯ ПОЖАРОТУШЕНИЯ | 2010 |

|

RU2418611C1 |

| Способ получения полифосфорной кислоты | 1987 |

|

SU1604735A1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ФОСФОРНОЙ КИСЛОТЫ | 1992 |

|

RU2008255C1 |

| КОСМЕТИЧЕСКИЙ КРЕМ | 1993 |

|

RU2032397C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛЕСКО-СТРУКТУРООБРАЗУЮЩЕЙ ДОБАВКИ ДЛЯ ЭЛЕКТРОЛИТА СЕРНОКИСЛОГО МЕДНЕНИЯ | 1991 |

|

RU2027703C1 |

Концентрированная фосфорная кислота используется для производства минеральных удобрений. Исходные реагенты: экстракционная фосфорная кислота и добавка. Добавка имеет состав, мас. % : натриевые соли кислот абиетинового и пимарового типов C20 4 - 40; низкомолекулярные спирты C1-C3 0,1 - 4; высокомолекулярные спирты C16-C30 0,8 - 4; натриевые соли природных карбоновых кислот C14-C20 остальное. Фосфорну кислоту упаривают в присутствии добавки. Концентрированная кислота содержит 58,5 мас. % P2O5 и 0,13 мас. % ; расход греющего пара 2,01 т/т P2O5. 2 з. п. ф-лы, 2 табл.

Натриевые соли кислот абиетинового и пимарового типов С20 4 - 40

Низкомолекулярные спирты С1 - С3 0,1 - 4

Высокомолекулярные спирты С16 - С30 0,8 - 4

Натриевые соли природных карбоновых кислот С14 - С20 52 - 95

2. Способ по п. 1, отличающийся тем, что, с целью снижения содержания фтора в конечном продукте, добавку вводят в количестве 60 - 150 г/т Р2О5 в пересчете на 100% .

Авторы

Даты

1994-01-30—Публикация

1990-07-02—Подача