113

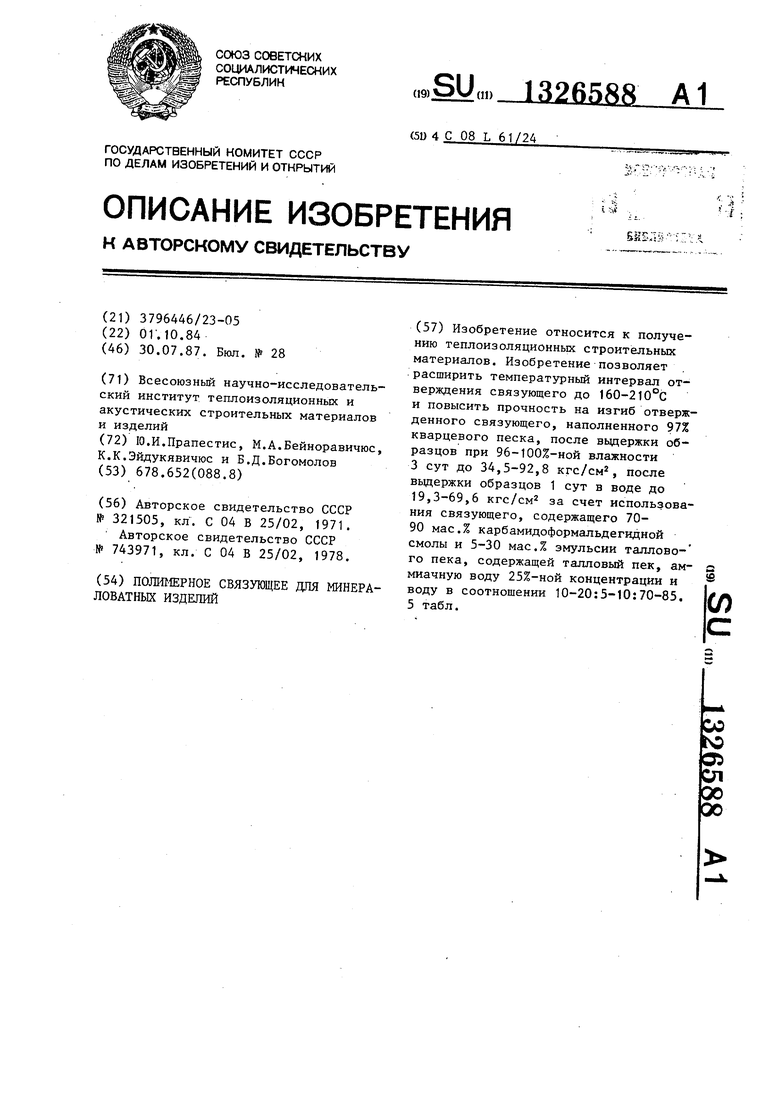

Изобретение относится к теплоизо-- .яциоиным строительным материалам, в частности к получению связующих на

основе карбамидоформальдегидных смол

„

для изделии из минеральной или стеклянной ваты.

Цель изобретения - расширение температурного интервала отверждения свзующего, повышение воде- и влагостой кости изделий на его основе.

Для приготовления предлагаемого связующего применяют карбамидофор- мальдегидную смолу КФ-Ж и талловый пек.

Талловьш пек представляет собой нелетучую часть галлового маспа, оделяемого в процессе ректификации (или дистилляции) таллового масла- сырца, т.е. является побочным продтом производства дистиллированного таллового масла.

Качественные показатели таллово пека;

Кислотное число, мг

КОН на 1 г продукта,

не более70

Температура размягчения с, не менее 19

Условная вязкость, с,

не менее (при 60 С и

диаметре вискозиметра

5iO/ мм)200

Талловый пек имеет следующий состав;

Смоляные кислоты, %,

не менее

Жирные кислоты, %,

не менее

Неомьшяемые вещества.

%5 не более

6

26 38

Окисленные вещества, %, не более30

Смоляные кислоты таллового пека одержат следующие компоненты, мас.%; Абиетиновая кислота 27-39 Дегидроабиетнновая кислота35-47

Пимаровая, сандарако- пимаровая и дигидро- абиетиновая кислоты 6-11 Полюстровая, левопи- Маровая и изопимаро- вая кислоты6-14

Неоабиетиновая кислота .6-12 Неи,,ентифицированные кислоты Остальное

Жирные кислоты таллового пека содержат ненасьщенные- и насыщенные кислоты, мас.%:

Олеиновая33-45

Линолевая30-40

Линоленовая1-5

Стеариновая,пальмитиновая и бегеновая . Остальное Неомьшяемые (нейтральные) .вещества представляют собой смесь стеринов (20-40 мас.%, в том числе 7-12 мас.% фитостерина), а также смесь высоко- молекулярнр:)1х алифатических спиртов и природных смол(60-80 мае .),т.е. смесь веществ,неомьтяемых единыг-ni щелочами. Окисленные вещества (оксикислоты) представляют собой промежуточные продукты окисления смоляных кислот (брутто формула С .,0) и высшие продукты окисления этих кислот (брут- то формула С.,р ).

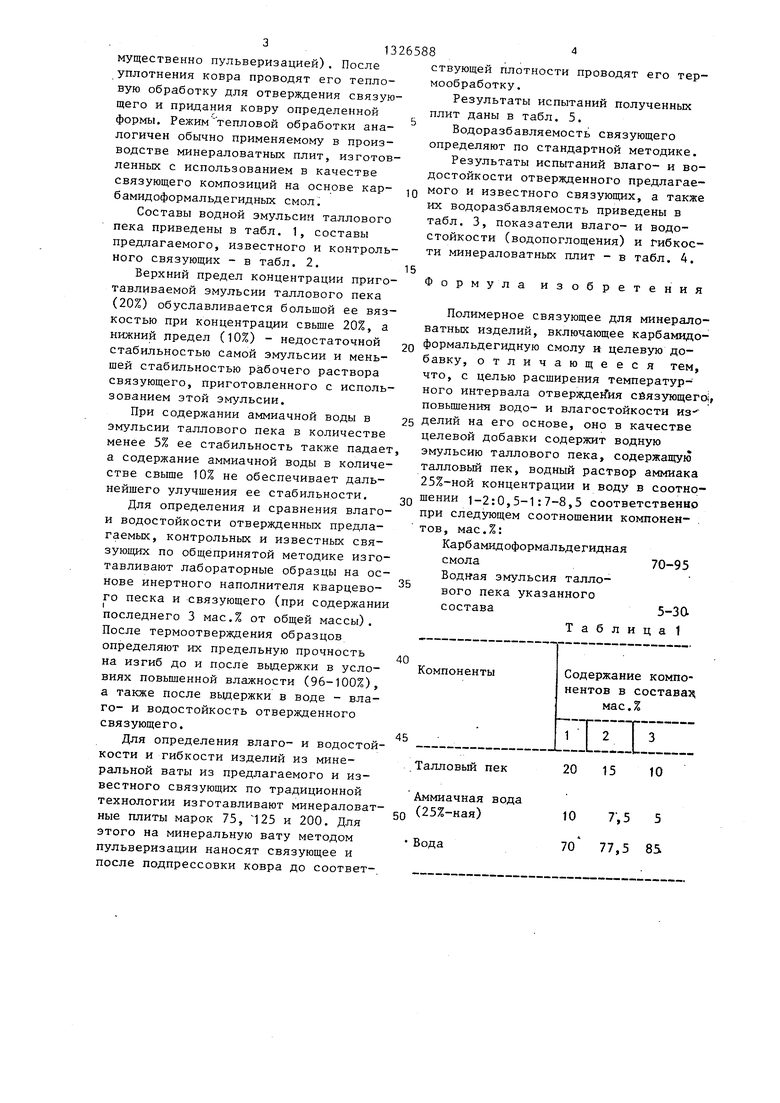

Для получения связующего сначала приготавливают 10-20%-ную водную эмульсию таллового пека, содержащую 5-10 мас.% аммиачной воды затем ее смешивают с карбамидоформальдегидной смолой и разбавляют водой до концент- . рации (плотности) рг.бочего раствора. Пример, Для получения 1000кг 1 2%-ного рабочего рг .твора связующего, содержащего 95 I -iac. сарбамидо- формальдегидной смоль: и 5 мас.% эмульсии таллового пека (в пересчете- на сухие вещества), сначала приготавливают 30 кг 20%--ной водной эмульсии таллового пека.

Для этого к 21 кг воды при комнатной температуре добавляют 3 кг 25%-ной аммиачной водь.. а затем при перемешивании постепенно вводят 6 кг расплавленного и подогретого до 80- 100 С таллового пека и дополнительно перемешивают в течение 5-10 мин, по- еле чего эмульсия остывает. Получают 30 кг 20%-ной стабильной во времени водной эмульсии таллового пека, содержащей 10 мас.% аммиачной воды.

Затем в емкость с ;ешалкой загру- жают при комнатной температуре 170кг 67%-Ной карбамидоформальдегидной смолы, далее при постоянном перемешивании вводят 30 кг приготовленной 20%-ной эмульсии Taj.TioBoro пека и 800 кг воды,после чего со/держимое дополнительно перемешивают в ечение мин. ПригстоБленный рабочий раствор связующего вводят в минераловатный ковер любым известным методом (преймущественно пульверизацией). После уплотнения ковра проводят его тепловую обработку для отверждения связующего и придания ковру определенной формы. Режим тепловой обработки аналогичен обычно применяемому в производстве минераловатных плит, изготовленных с использованием в качестве связующего композиций на основе кар- бамидоформальдегидных смол.

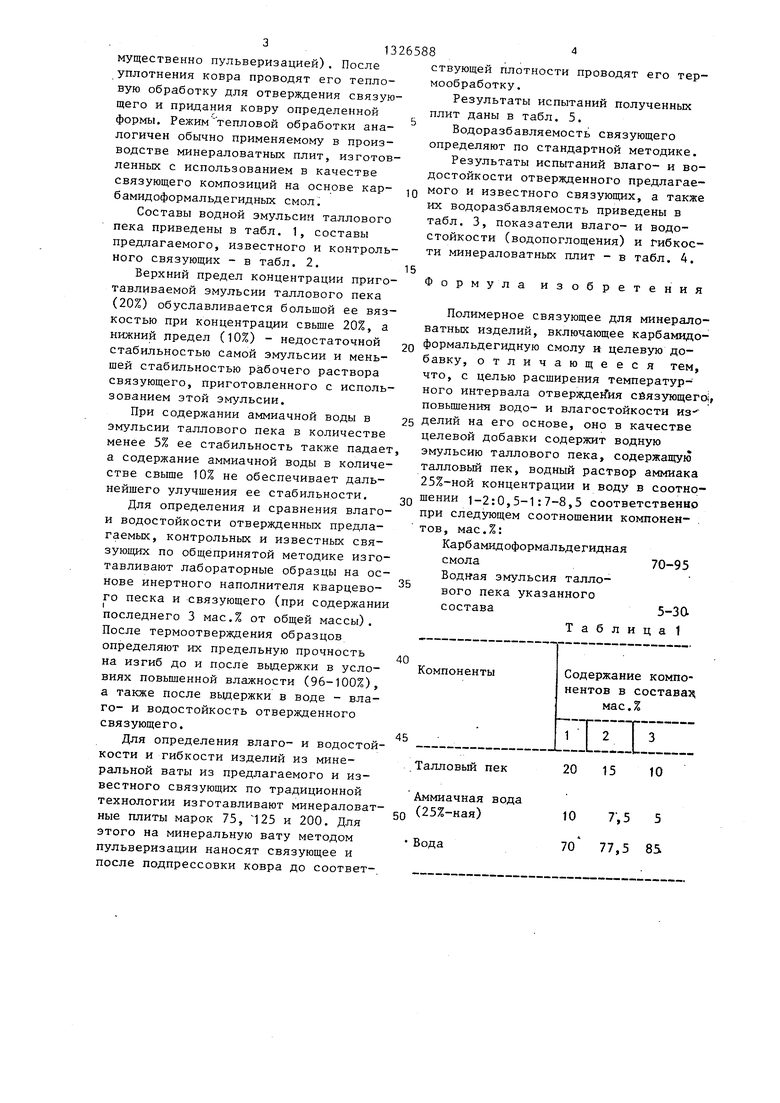

Составы водной эмульсии таллового пека приведены в табл. 1, составы предлагаемого, известного и контрольного связующих - в табл. 2.

Верхний предел концентрации приготавливаемой эмульсии таллового пека (20%) обуславливается большой ее вязкостью при концентрации свыше 20%, а нижний предел (10%) - недостаточной стабильностью самой эмульсии и меньшей стабильностью рабочего раствора связующего, приготовленного с использованием этой эмульсии.

При содержании аммиачной воды в эмульсии таллоБого пека в количестве менее 5% ее стабильность также падает а содержание аммиачной воды в количестве свыше 10% не обеспечивает дальнейшего улучшения ее стабильности.

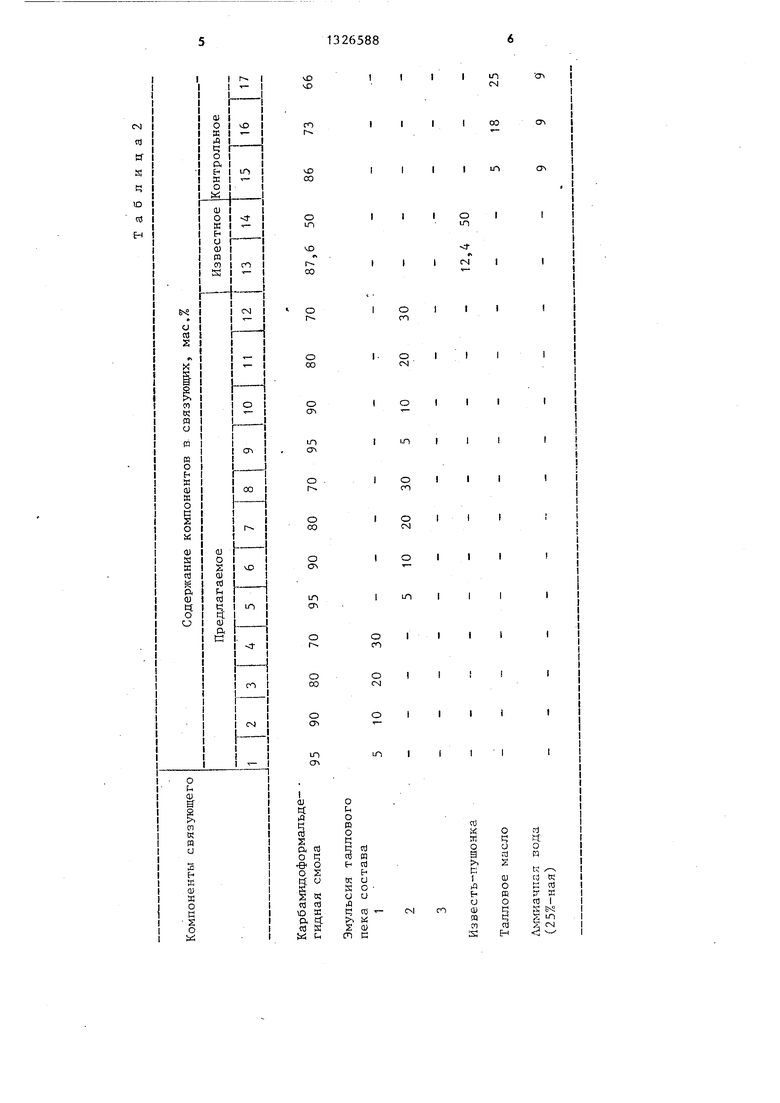

Для определения и сравнения влаго- и водостойкости отвержденных предлагаемых, контрольных и известных связующих по общепринятой методике изготавливают лабораторные образцы на основе инертного наполнителя кварцевого песка и связующего (при содержании последнего 3 мас.% от общей массы). После термоотверждения образцов определяют их предельную прочность на изгиб до и после вьщержки в условиях повьш1енной влажности (96-100%), а также после вьщержки в воде - вла- го- и водостойкость отвержденного связующего.

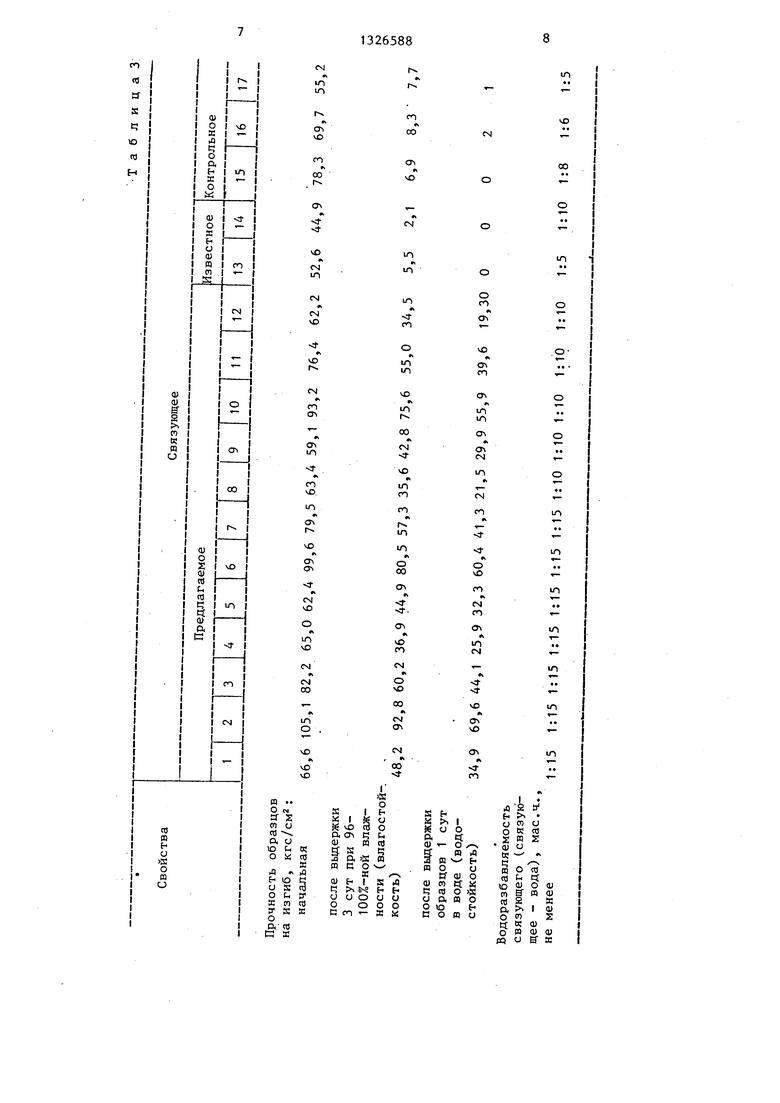

Для определения влаго- и водостойкости и гибкости изделий из минеральной ваты из предлагаемого и известного связующих по традиционной технологии изготавливают минераловат- ные плиты марок 75, 425 и 200. Для этого на минеральную вату методом пульверизации наносят связующее и после подпрессовки ковра до соответ

ствующей плотности проводят его термообработку.

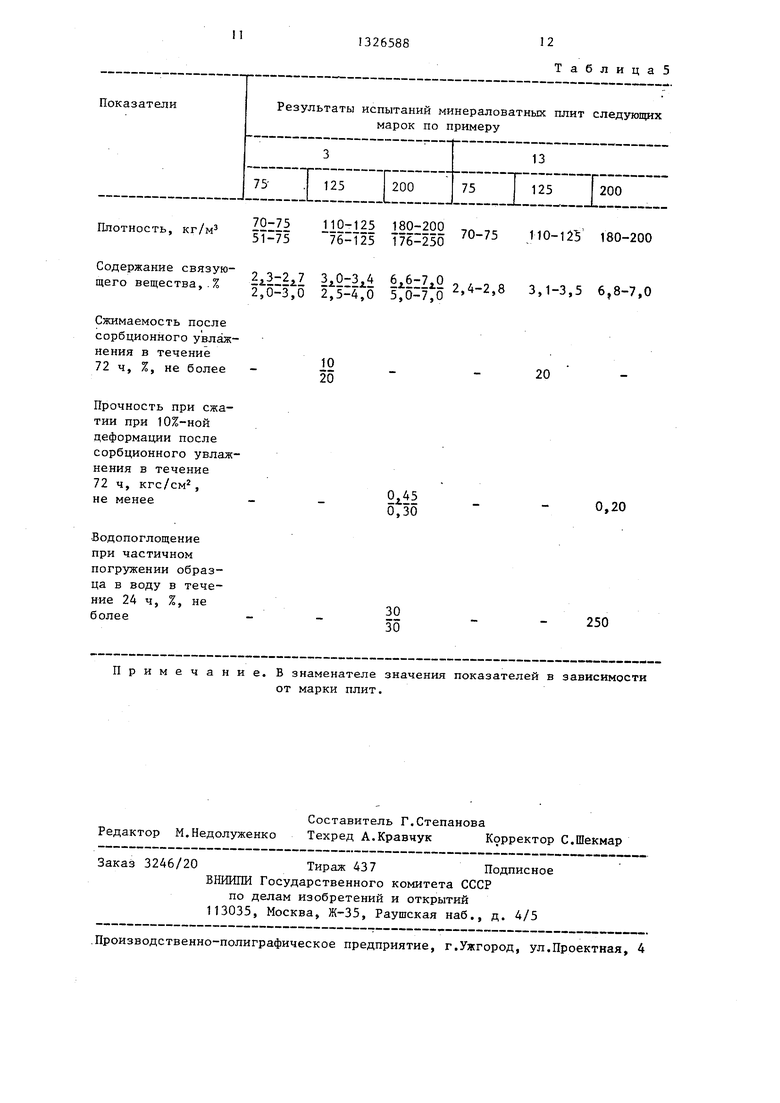

Результаты испытаний полученных плит даны в табл. 5.

Водоразбавляемость связующего определяют по стандартной методике.

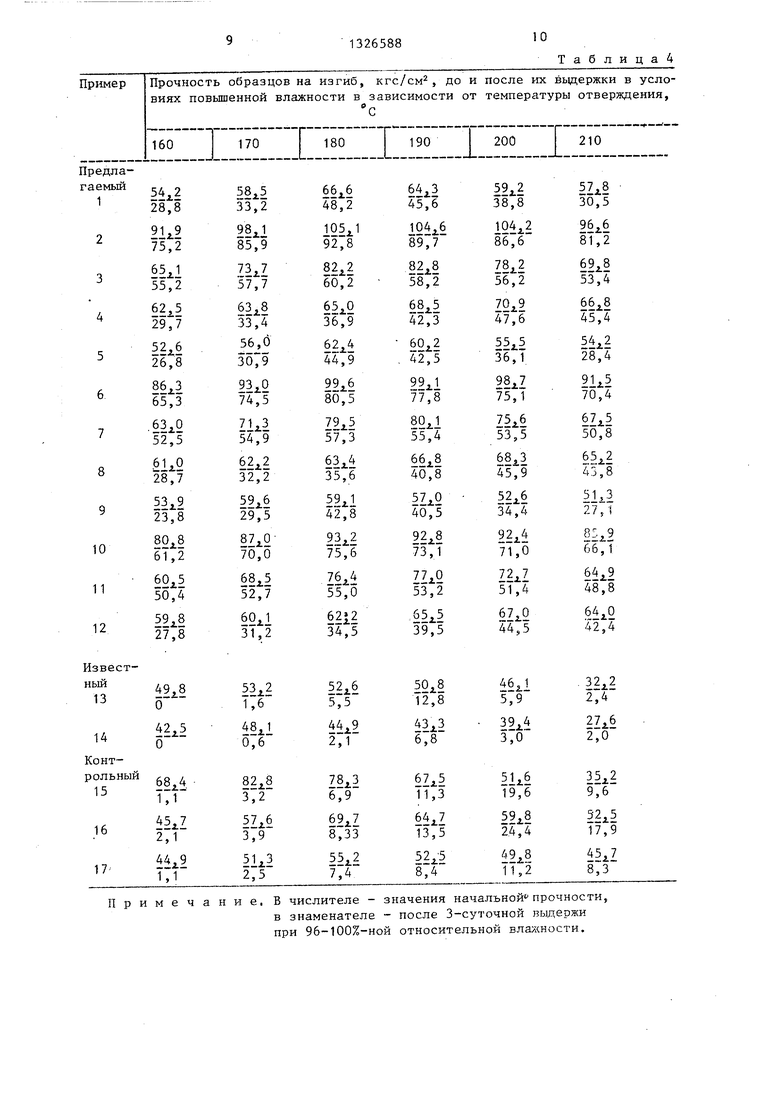

Результаты испытаний влаго- и водостойкости отвержденного предлагаемого и известного связующих, а также их Водоразбавляемость приведены в табл. 3, показатели влаго- и водостойкости (водопоглощения) и гибкости минераловатных плит - в табл. 4,

Формула изобретения

Полимерное связующее для минерало- ватньк изделий, включающее карбамидо- формальдегидную смолу н целевую добавку, отличающееся тем, что, с целью расширения температурного интервала отверждения сйязующего|, повьшгения водо- и влагостойкости из- делий на его основе, оно в качестве целевой добавки содержит водную эмульсию таллового пека, содержащую талловый пек, водный раствор аммиака 25%-ной концентрации и воду в соотно- щении 1-2:0,5-1:7-8,5 соответственно при следующем соотношении компонен- . тон, мас.%:

Карбамидоформальдегидная смола70-95

Водная эмульсия таллового пека указанного

40

45

vD D

c 1О u-i

VD

r 00

О

r

О OO

О CT

in CT

о .

о CO

о

O

LO

cn

О r

о со

о

Cfi

in

Ол

tfl

CN

t00

о I

in

f

94

4I

О СЛ

r I

о

CN

II

IО

II

I in

1I

IQ

ГО

Ii

I о

CM

It

IО

II

Im

II

ОI

ГО

I

о I

Cxi

ОI

m I

Примечание. В числителе - значения начальной прочности,

в знаменателе - после 3-суточной выдержи при 96-100%-ной относительной вла хности.

Таблица

Плотность, кг/м

70-75 110-125 180-200 5Т-75 76-Т25

Содержание связую- , -зл-з/ с. с. i i

щего вещества % 6,6;7,0 g

щего вещества,./ 2,0-3,0 2,5-4,0 5,0-7,

Сжимаемость после сорбционного увлажнения в течение 72 ч, %, не более

Прочность при сжатии при 10%-ной деформации после сорбционного увлажнения в течение 72 ч, кгс/см, не менее

Бодопоглощение при частичном погружении образца в воду в течение 24 ч, %, не более

Примечание. В знаменателе значения показателей в зависимости

от марки плит.

Редактор М.Недолуженко

Составитель Г.Степанова

Техред А.Кравчук Корректор С.Шекмар

Заказ 3246/20Тираж 437Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

ТаблицаЗ

70-75 110-1 5 180-200

3,1-3,5 6,8-7,0

20

0,30

0,20

30 30

250

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерное связующее для минераловатных изделий | 1984 |

|

SU1317004A1 |

| СВЯЗУЮЩЕЕ ДЛЯ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2045491C1 |

| Способ изготовления прошивных минераловатных матов | 1987 |

|

SU1477547A2 |

| Способ изготовления прошивных минераловатных матов | 1985 |

|

SU1333582A1 |

| Способ изготовления минераловатных плит | 1978 |

|

SU767077A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1990 |

|

RU1765996C |

| Полимерное связующее для минерало- и стекловатных изделий | 1981 |

|

SU1035042A1 |

| ПОЛИМЕРМИНЕРАЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МАЛОТОКСИЧНЫХ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2114080C1 |

| Полимерное связующее | 1981 |

|

SU1024475A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2310669C1 |

Изобретение относится к получению теплоизоляционных строительных материалов. Изобретение позволяет расширить температурный интервал отверждения связующего до 160-210°С и повысить прочность на изгиб отверж- денного связующего, наполненного 97% кварцевого песка, после вьздержки образцов при 96-100%-ной влажности 3 сут до 34,5-92,8 кгс/см, после выдержки образцов 1 сут в воде до 19,3-69,6 кгс/см за счет использования связующего, содержащего 70- 90 мас.% карбамидоформальдегидной смолы и 5-30 мае.7, эмульсии таллово- го пека, содержащей талловый пек, аммиачную воду 25%-ной концентрации и воду в соотнощении 10-20:5-10:70-85. 5 табл. S (Л С

| СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВ.Л ИЗДЕЛИЙ ИЗ СИЛИКАТНЫХ ВОЛОКОН | 0 |

|

SU321505A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Связующее для минераловатных изделий | 1978 |

|

SU743971A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-07-30—Публикация

1984-10-01—Подача