Изобретение относится к электротехнической промышленности и может быть использовано для заливки и формировки аккумуляторов и слива отработанного электролита.

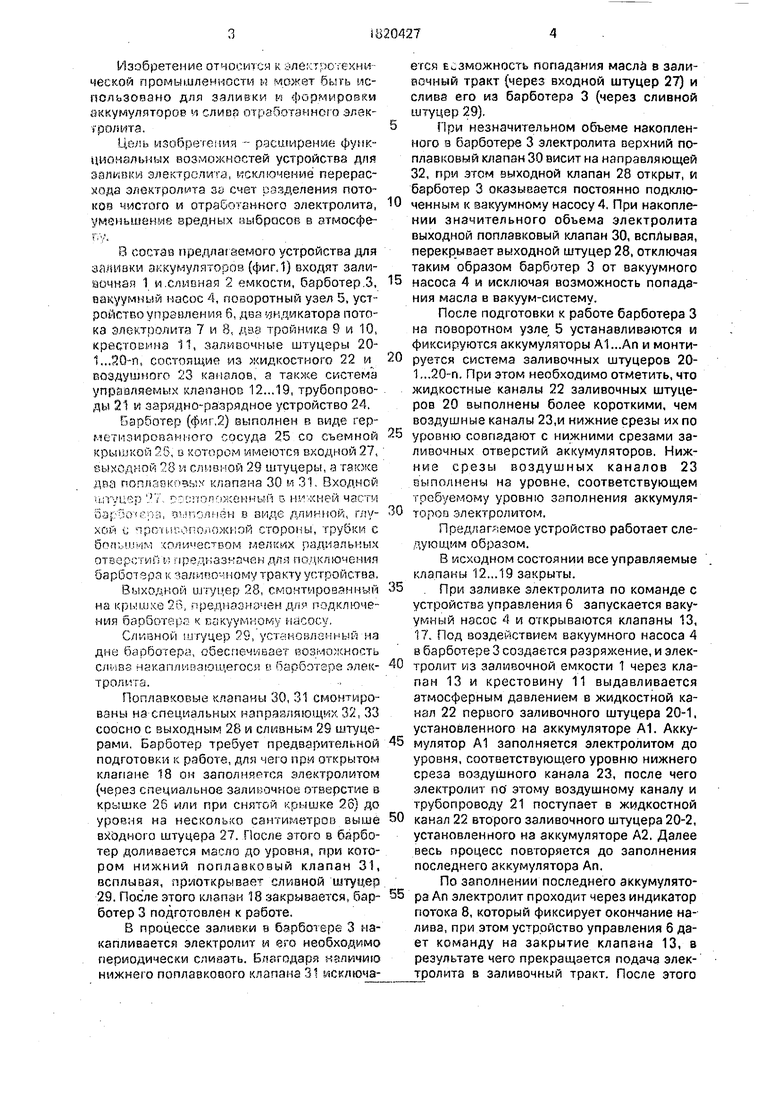

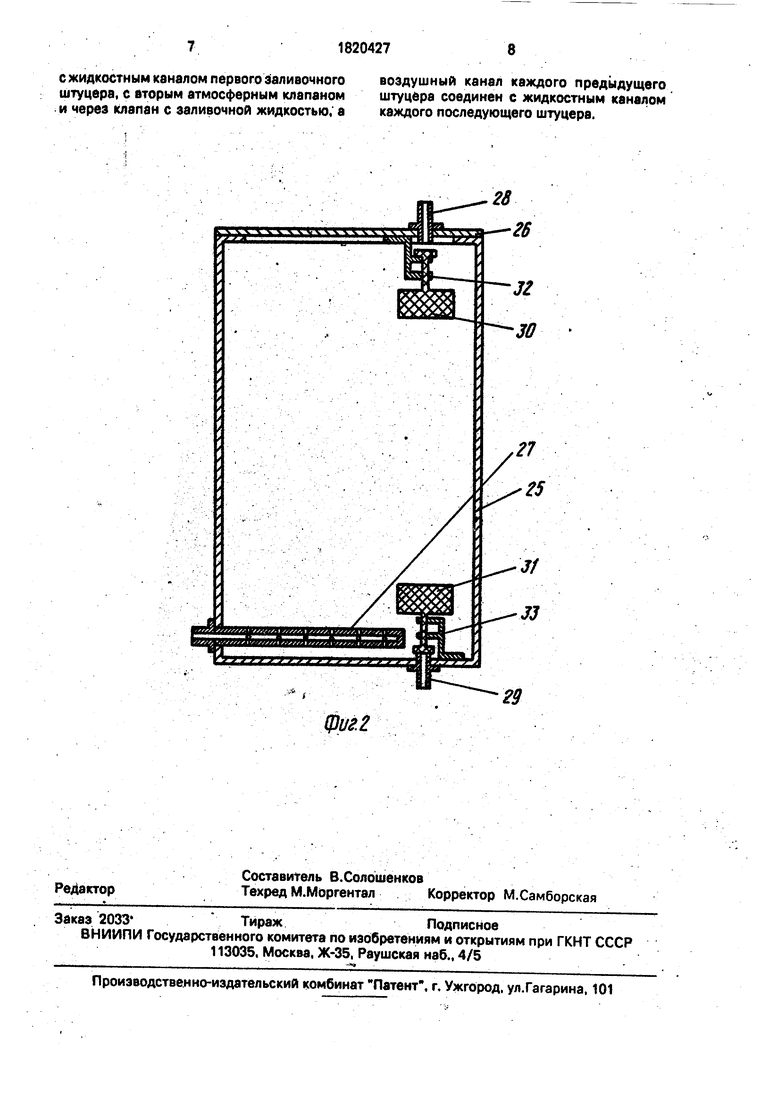

Цель изобретения - расширение функциональных возможностей устройства для заливки электролита, исключение перерасхода электролита за счет разделения потоков чистого и отработанного электролита, уменьшение вредных выбросов в атмосфеВ состав предлагаемого устройства для заливки аккумуляторов (фиг, 1) входят залм- аочная 1 и .сливная 2 емкости, барботер.З, вакуумный насос 4, поворотный узел 5, устройство управления б, два индикатора потока электролита 7 и 3, дзэ тройника 9 и 10, крестовина 11, заливочные штуцеры 20- 1...ЙО-П, состоящие из жидкостного 22 и воздушного 23 каналов, а также система управляемых клапанов 12..,19, трубопроводы 21 и зарядно-ра.зрядное устройство 24.

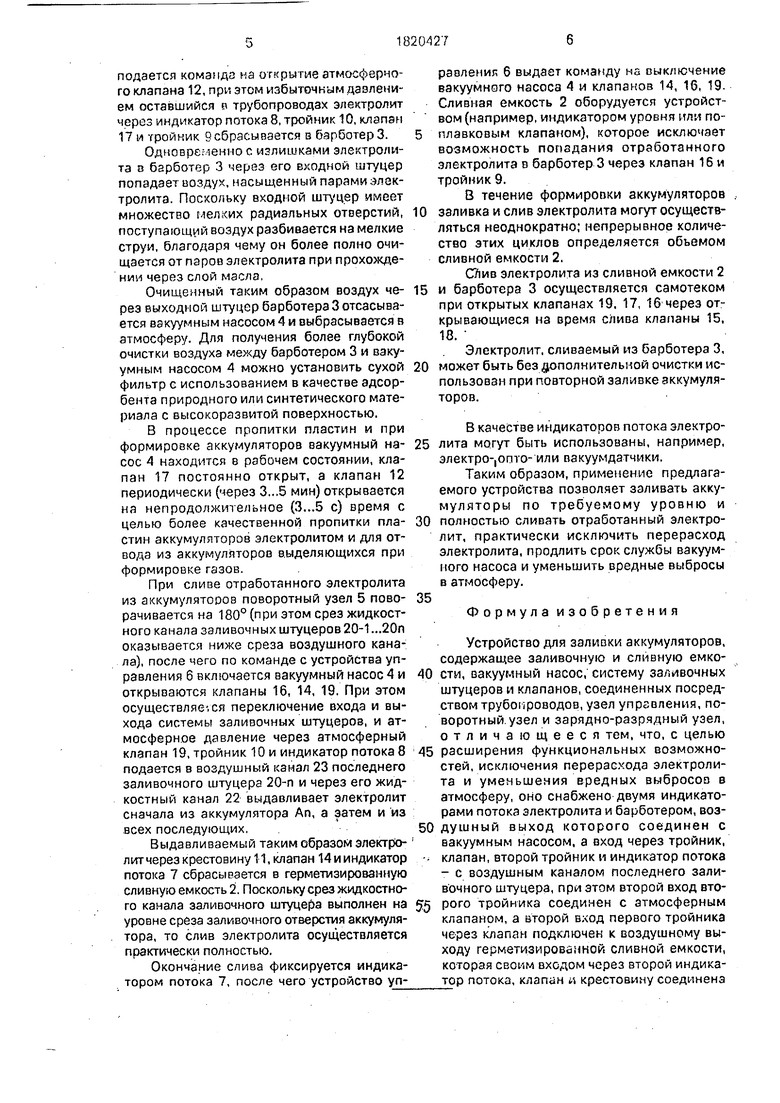

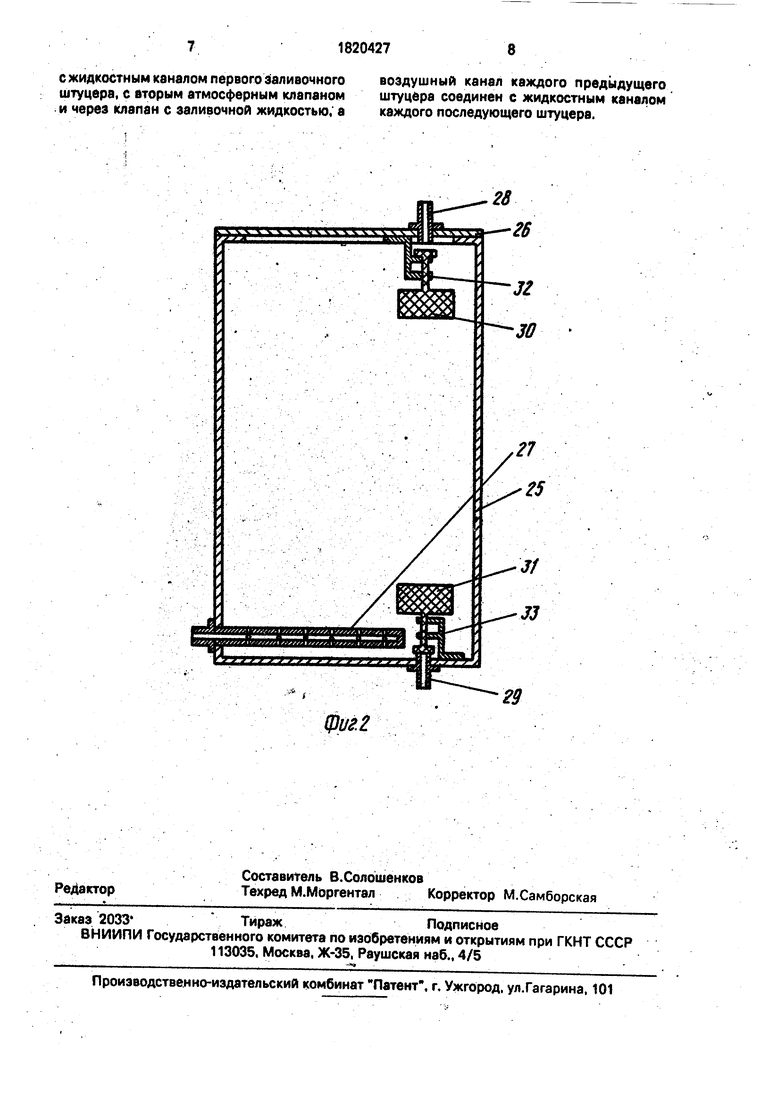

Барботер (фиг,2) выполнен в виде герметизированного сосуда 25 со съемной крышкой 25, а котором имеются входной 27, выходной 28 и слмвной 29 штуцеры, а также два поплавковых клапана 30 и 31. Входной иггуцер - 7, с;гюг ожеины-й G нижней части 5ap Da- en,, выполнен в виде длинной, глухой с ч сложной стороны, трубки с большим количеством мелких радиальных отверстий ю предназначен для подключения барботера к заливочному тракту устройства.

Выходной штуцер 28, смонтированный на крышке 26, предназначен для подключения бэрботеря к вакуумному насосу.

Сливной штуцер 29, установленный на дне барботера, обеспечивает возможность слива накапливающегося в барботзре электролита..

Поплавковые клапаны 30, 31 смонтированы на специальных направляющих 32, 33 соосно с выходным 28 и слмвным 29 штуцерами, Барботер требует предварительной подготовки к работе, для чего при открытом клапане 18 он заполняется электролитом (через специальное заливочное отверстие в крышке 26 или при снятой крышке 26} до уровня на несколько сантиметров выше входного штуцера 27. После этого в барбо- тер доливается масло до уровня, при котором нижний поплавковый клапан 31, всплывая, приоткрывает сливной штуцер 29. После этого клапан 18 закрывается, бар- ботер 3 подготовлен к работе.

В процессе заливки в бзрботере 3 накапливается электролит и его необходимо периодически сливать. Благодаря наличию нижнего поплавкового клапана 31 исключается возможность попадания масла в заливочный тракт (через входной штуцер 27) и слива его из барботера 3 (через сливной штуцер 29).

При незначительном объеме накопленного в барботере 3 электролита верхний поплавковый клапан 30 висит на направляющей 32, при этом выходной клапан 28 открыт, и барботер 3 оказывается постоянно подклю0 ченным к вакуумному насосу 4. При накоплении значительного объема электролита выходной поплавковый клапан 30, всплывая, перекрывает выходной штуцер 28, отключая таким образом барботер 3 от вакуумного

5 насоса 4 и исключая возможность попадания масла в вакуум-систему.

После подготовки к работе барботера 3 на поворотном узле 5 устанавливаются и фиксируются аккумуляторы А1...Ап и монти0 руется система заливочных штуцеров 20- 1,.,20-п. При этом необходимо отметить, что жидкостные каналы 22 заливочных штуцеров 20 выполнены более короткими, чем воздушные каналы 23,и нижние срезы их по

5 уровню совпадают с нижними срезами заливочных отверстий аккумуляторов. Нижние срезы воздушных каналов 23 выполнены на уровне, соответствующем требуемому уровню заполнения аккумуля0 торов электролитом.

Предлагаемое устройство работает следующим образом.

В исходном состоянии все управляемые клапаны 12...19 закрыты.

5 . при ззлиэке электролита по команде с устройства управления 6 запускается вакуумный насос 4 и открываются клапаны 13, 17. Под воздействием вакуумного насоса 4 в барботере 3 создается разряжение, и элек0 тролит из заливочной емкости 1 через клапан 13 и крестовину 11 выдавливается атмосферным давлением в жидкостной канал 22 первого заливочного штуцера 20-1. установленного на аккумуляторе А1. Акку5 мулятор А1 заполняется электролитом до уровня, соответствующего уровню нижнего среза воздушного канала 23, после чего электролит по этому воздушному каналу и трубопроводу 21 поступает в жидкостной

0 канал 22 второго заливочного штуцера 20-2, установленного на аккумуляторе А2. Далее весь процесс повторяется до заполнения последнего аккумулятора An.

По заполнении последнего аккумулято5 pa An электролит проходит через индикатор потока 8, который фиксирует окончание налива, при этом устройство управления 6 дает команду на закрытие клапана 13, в результате чего прекращается подача электролита в заливочный тракт. После этого

подается команда на открытие атмосферного клапана 12, при этом избыточным дазлени- ем оставшийся в трубопроводах электролит через индикатор потока 8, тройник 10, клапан 17 и тройкик Эсбрасывэется в барботерЗ.

Одновременно с излишками электролита а бзрботер 3 через его входной штуцер попадает воздух, насыщенный парами электролита. Поскольку входной штуцер имеет множество мелких радиальных отверстий, поступающий воздух разбивается на мелкие струи, благодаря чему он более полно очищается от паров электролита при прохождении через слой масла,

Очищенный таким образом воздух че- реэ выходной штуцер барботераЗ отсасывается вакуумным насосом 4 и выбрасывается в атмосферу. Для получения более глубокой очистки воздуха между барботером 3 и вакуумным насосом 4 можно установить сухой фильтр с использованием в качестве адсорбента природного или синтетического материала с высокоразвитой поверхностью,

В процессе пропитки пластин и при формировке аккумуляторов вакуумный на- сое 4 находится в рабочем состоянии, клапан 17 постоянно открыт, а клапан 12 периодически (через 3...5 мин) открывается на непродолжительное (3...5 с) время с целью более качественной пропитки пла- стин аккумуляторов электролитом и для отвода из аккумуляторов выделяющихся при формировке газов.

При сливе отработанного электролита из аккумуляторов поворотный узел 5 пово- рачивается на 180° (при этом срез жидкостного канала заливочных штуцеров 20-1 ...20п оказывается ниже среза воздушного канала), после чего по команде с устройства управления 6 включается вакуумный насос 4 и открываются клапаны 16, 14, 19. При этом осуществляемся переключение входа и выхода системы заливочных штуцеров, и атмосферное давление через атмосферный клапан 19, тройник 10 и индикатор потока 8 подается в воздушный канал 23 последнего заливочного штуцера 20-п и через его жидкостный канал 22 выдавливает электролит сначала из аккумулятора An, а затем и из всех последующих. .

Выдавливаемый таким образом электро- лит через крестовину 11, клапан 14 и индикатор потока 7 сбрасывается в герметизированную сливную емкость 2. Поскольку срез жидкостного канала заливочного штуцера выполнен на уровне среза заливочного отверстия аккумулятора, то слив электролита осуществляется практически полностью.

Окончание слива фиксируется индикатором потока 7, после чего устройство управления 6 выдает команду на выключение вакуумного насоса 4 и клапанов 14, 16, 19. Сливная емкость 2 оборудуется устройством (например, индикатором уровня или поплавковым клапаном), которое исключает возможность попадания отработанного электролита в барботер 3 через клапан 16 и тройник 9.

В течение формировки аккумуляторов заливка и слив электролита могут осуществляться неоднократно; непрерывное количество этих циклов определяется объемом сливной емкости 2.

Слив электролита из сливной емкости 2 и барботера 3 осуществляется самотеком при открытых клапанах 19. 17, 16 через открывающиеся на время слива клапаны 15, 18.

Электролит, сливаемый из барботера 3, может быть без дополнительной очистки использован при повторной заливке аккумуляторов.

В качестве индикаторов потока электролита могут быть использованы, например, электро-,опто- или вакуум датчики.

Таким образом, применение предлагаемого устройства позволяет заливать акку- муляторы по требуемому уровню и полностью сливать отработанный электролит, практически исключить перерасход электролита, продлить срок службы вакуумного насоса и уменьшить вредные выбросы в атмосферу.

Формула изобретения

Устройство для заливки аккумуляторов, содержащее заливочную и сливную емкости, вакуумный насос, систему заливочных штуцеров и клапанов, соединенных посредством трубопроводов, узел управления, поворотный, узел и зарядно-разрядный узел, отличающееся тем, что, с целью расширения функциональных возможностей, исключения перерасхода электролита и уменьшения вредных выбросоо в атмосферу, оно снабжено двумя индикаторами потока электролита и барботером, воз- душный выход которого соединен с вакуумным насосом, а вход через тройник, клапан, второй тройник и индикатор потока - с воздушным каналом последнего заливочного штуцера, при этом второй вход второго тройника соединен с атмосферным клапаном, а второй вход первого тройника через клапан подключен к воздушному выходу герметизированной сливной емкости, которая своим входом через второй индикатор потока, клапан м крестовину соединена

с жидкостным каналом первого заливочноговоздушный канал каждого предыдущего

штуцера, с вторым атмосферным клапаномштуцера соединен с жидкостным каналом

и через клапан с заливочной жидкостью, акаждого последующего штуцера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заливки аккумуляторных батарей электролитом | 1974 |

|

SU534002A1 |

| Устройство для заливки аккумуляторов | 1982 |

|

SU1372427A1 |

| УСТРОЙСТВО ДЛЯ БАТАРЕЙНОГО ФОРМИРОВАНИЯ СВИНЦОВЫХ АККУМУЛЯТОРОВ С ПРИНУДИТЕЛЬНОЙ УПРАВЛЯЕМОЙ ЦИРКУЛЯЦИЕЙ ЭЛЕКТРОЛИТА | 2003 |

|

RU2250539C2 |

| Устройство для заливки аккумулятора | 1986 |

|

SU1422268A1 |

| Устройство для заливки аккумуляторовбатарей | 1970 |

|

SU508831A1 |

| Устройство для заливки аккумуляторной батареи | 1977 |

|

SU873314A1 |

| УСТРОЙСТВО ДЛЯ ЗАЛИВКИ ЭЛЕКТРОЛИТА В АККУМУЛЯТОРЫ | 1971 |

|

SU290597A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ СБОРА И ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ АЭРОЗОЛЬНЫХ ЧАСТИЦ | 2008 |

|

RU2397801C2 |

| Способ изготовления герметизированного свинцового аккумулятора | 2018 |

|

RU2693047C1 |

| Устройство для заливки аккумуляторов | 1989 |

|

SU1653030A2 |

Использование: производство и эксплуатация химических источников тока. Сущность изобретения: устройство содержит заливочную емкость 1, герметизированную сливную вмкосты2, барботер 3, заливочные штуцеры 20. клапаны 12-19, трубопроводы 12-19, узел управления 6 и зарядно-разряд- ный узел 24, индикаторы потока электролита 7 и 8, поворотный узел 5 и вакуумный насос 4, с к-рым соединен воздушный выход барботера 3, а вход барботера 3 соединен с воздушным каналом 23 последнего заливочного штуцера 20. Сливная емкость 2 соединена с жидкостным каналом первого заливочного штуцера 20 и с заливочной емкостью 1. Воздушный канал 23 каждого предыдущего штуцера 20 соединен с жидкостным каналом 22 каждого последующего штуцера 20.2 ил. (/ С # &/г 7Jr 2Z. 8 4 оо ю о 4 Ю VI Л

. ЧА.Ь Чь ЧЯь Ь..А. ЧЬ Чь ЬЧьГЧь Ь. ЧЬ Чь Ч ЧКЧ 11 C 4b h4k V

AVV4S

fga acfq/fff(f((f fffaycuaqffi fyffyi

Г

фиг.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР to 1579373, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР | |||

| Устройство для заливки аккумуляторов | 1982 |

|

SU1372427A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-06-07—Публикация

1991-04-05—Подача