Изобретение относится к электротехнической промышленности, а именно к производству свинцово-кислотных аккумуляторных батарей.

Для того чтобы обеспечить высокое качество аккумуляторных батарей при их поточном производстве, необходимо производить полное кондиционирование электролита на стадии формирования.

Полное кондиционирование предполагает управление (в частности, стабилизацию) такими параметрами, как температура, плотность и уровень электролита, которые относятся к основным физическим факторам, оказывающими решающее влияние на итог процесса формирования электродов.

Но в данном случае, то есть - при батарейном формировании, особую актуальность приобретает не только стабилизация параметров (в оптимальном диапазоне) в каждом аккумуляторе, но также идентичность этих параметров во всех аккумуляторах батареи.

В процессе формирования температура электролита в аккумуляторе повышается. Для стабилизации температуры на оптимальном уровне (в диапазоне около 30-50°С) организуют отбор тепловой энергии. Способы охлаждения многочисленны и имеют различную эффективность. Охлаждают либо каждый аккумулятор в отдельности, либо всю батарею. Все известные методы охлаждения не гарантируют идентичности тепловых балансов, поскольку не могут быть унифицированы условия теплоотвода и условия тепловыделения. Небольшие различия в намазке, составе паст и ряде второстепенных причин, дающих неизбежные различия значений в диапазоне технологической нормы, могут дать итоговое расхождение, приводящее в конце концов к различию тепловых балансов.

В процессе формирования плотность электролита увеличивается, но в разных аккумуляторах по-разному и должна быть усреднена. Обычный прием - полная замена формировочного электролита свежим электролитом рабочей плотности. Но это производится только в конце обработки. Корректировка плотности во время формирования, как правило, не производится. Такой способ обработки имеет ряд негативных последствий. И самое опасное из них - разброс технических характеристик в аккумуляторах одной батареи.

Процесс разложения воды, сопутствующий формированию, ведет к существенному газовыделению. Остающиеся после формирования в межэлектродном пространстве и в ткани сепараторов крупные пузырьки газов при дальнейшем хранении частично выходят, частично растворяются. Эти процессы не контролируются, имеют вероятностный характер. Если принудительно не удалять пузырьки в конце формирования, то при отстое аккумуляторов уровень электролита, который зависит от их числа, в разных аккумуляторах батареи в результате естественной деаэрации будет неизбежно различен. А разное количество электролита может привести к перекосу технических параметров при эксплуатации. Для стабилизации уровня пузырьки обычно удаляют различными методами.

Процесс одновременно формирования аккумуляторов в батарее, как правило, проводится так, что каждый аккумулятор фактически изолирован от остальных. Несмотря на то, что электролит в них был залит из общей емкости и имел одинаковую начальную плотность, дальнейший контакт между аккумуляторами прекращается. Порционное распределение формировочного электролита исключает дальнейшее согласование химических реакций в аккумуляторах. Коррекцию состава и уровня, как правило, проводят в конце обработки. Но для точной коррекции нужно владеть сведениями о финальных параметрах электролита в каждом аккумуляторе (а они неизбежно различаются), с тем, чтобы усреднить их по всей батарее. Стоит ли говорить, что для этого необходим либо тщательный и синхронный мониторинг всех параметров во время формирования, либо полная замена электролита в конце. Первое требует создания автоматизированного электронного комплекса, а второе связано с серьезными дополнительными трудозатратами и применением сложного технологического оборудования.

Упомянутые проблемы, которыми сопровождается производство аккумуляторов, решались различными способами и данный проблемный раздел имеет достаточно обширную библиографию.

Известно устройство для заливки и формирования аккумуляторов по а.с.1653030, H 01 М 2/36, СССР. Устройство содержит заливочную, мерную и накопительную емкости и вакуумный насос, соединенные герметично в одну замкнутую гидравлическую систему, снабженную управляемыми из командного узла клапанами. Устройство содержит также автоматический зарядно-разрядный узел.

Недостатком устройства является отсутствие возможности коррекции температурного режима при формировании изделий.

Одним из главных недостатков описанного устройства несомненно является последовательное гидравлическое соединение аккумуляторов в контуре циркуляции электролита. В результате такого соединения в разных аккумуляторах не только не выравниваются основные физические и химические параметры процесса разряда, но напротив, заведомо обеспечивается их существенный разброс. Охлажденный электролит, поступающий в первый аккумулятор, не только нагревается в нем, но и меняет химический состав, участвуя в активном процессе. Ступенчатый переброс электролита по всем аккумуляторам батареи неизбежно усугубляет перепад параметров между ними, что самым неблагоприятным образом сказывается на эксплуатационных качествах батареи, увеличивая, в первую очередь, темпы саморазряда.

Еще одна негативная сторона последовательного соединения аккумуляторов по электролиту состоит в том, что поскольку равновесные потенциалы в различных аккумуляторах батареи неодинаковы, то при контакте по струе неизбежно возникнет встречная ЭДС, что заметно уменьшит токоотдачу. А прерывание струи производится только на участке общего теплообменника.

И еще один серьезный недостаток состоит в том, что полости аккумуляторов напрямую заполняются электролитом, без вакуумной обработки. Отсутствие такой подготовки ухудшает условия пропитки сепараторов, провоцирует образование большого числа пузырьков воздуха, часть которых захватывается тканью сепараторов.

Таким образом, использование в данном функциональном энергоузле общего теплообменника становится гораздо менее эффективным, чем ожидалось.

В основу предложенного решения положена задача ускорения процесса формирования за счет полного кондиционирования электролита, прецизионной коррекции его уровня, ускорения и повышения равномерности пропитки сепараторов.

Поставленная задача решается тем, что в заявленном устройстве каждый аккумулятор снабжен автономным теплообменником, в состав автономного теплообменника входят два обратных запорных клапана и поплавково-клапанный узел, все автономные теплообменники соединены с резервуаром с электролитом по параллельной схеме, гидравлический контур оснащен вакуумным насосом, соединенным с резервуаром с электролитом, и системой управляемых клапанов для оперативного переключения потоков газов и жидкостей, а на выходе гидравлического контура установлен газоанализатор.

Для выравнивания физических и химических параметров при формировании использован принцип принудительного массообмена. Перегретый электролит выводят из аккумуляторов, охлаждают во внешних локальных теплообменниках и соединяют все потоки электролита в резервуаре с электролитом, где выравнивается их состав и температура, и после этого возвращают в аккумуляторы по параллельной сети трубопроводов. Охлаждение производится в автономных теплообменниках контактного типа с водяным охлаждением и турбулизацией потока электролита.

Резервуар с электролитом в данной конструкции играет роль смесителя, в котором поддерживаются стабильными основные параметров электролита, и откуда кондиционированный электролит постоянно поступает в аккумуляторы, замещая перегретый. Электролит становится теплоносителем, связывающим аккумуляторы в единую систему с постоянным обменом. Организованная таким образом циркуляция электролита способствует стабилизации и усреднению параметров формирования во всех аккумуляторах батареи. Именно циркуляция, то есть постоянный отвод перегретого агента из каждого аккумулятора и возврат кондиционированного из общего накопителя.

Предварительное вакуумирование полостей аккумуляторов производится при помощи вакуумного насоса, создающего разрежение перед подачей электролита в аккумуляторы. Эта процедура улучшает условия пропитки электродных пластин и сепараторов формировочным электролитом. Вакуумной обработке подвергается электролит еще раз в конце формирования. Откачкой удаляются остатки газовых пузырьков из межэлектродного пространства и частично-растворенные и адсорбированные газы. Финальная деаэрация раствора улучшает эксплуатационные качества батарей.

Прецизионная коррекция уровня электролита во всех аккумуляторах обеспечивается за счет работы поплавково-клапанного узла, работающего по принципу обратной связи.

Газоанализатор дает возможность (по количественному составу газовой смеси) точно определять все стадии процесса формирования. И, что особенно важно, момент прекращения обработки.

По имеющимся у авторов сведениям предложенные существенные отличия, которые характеризуют суть изобретения, не известны в данном разделе техники.

Предложенное техническое решение может быть использовано на предприятиях по производству аккумуляторных батарей, в частности - свинцово-кислотных типов.

Критерий "промышленное внедрение" подтверждается актуальностью способа и его практической привязкой к реальным производственным технологиям.

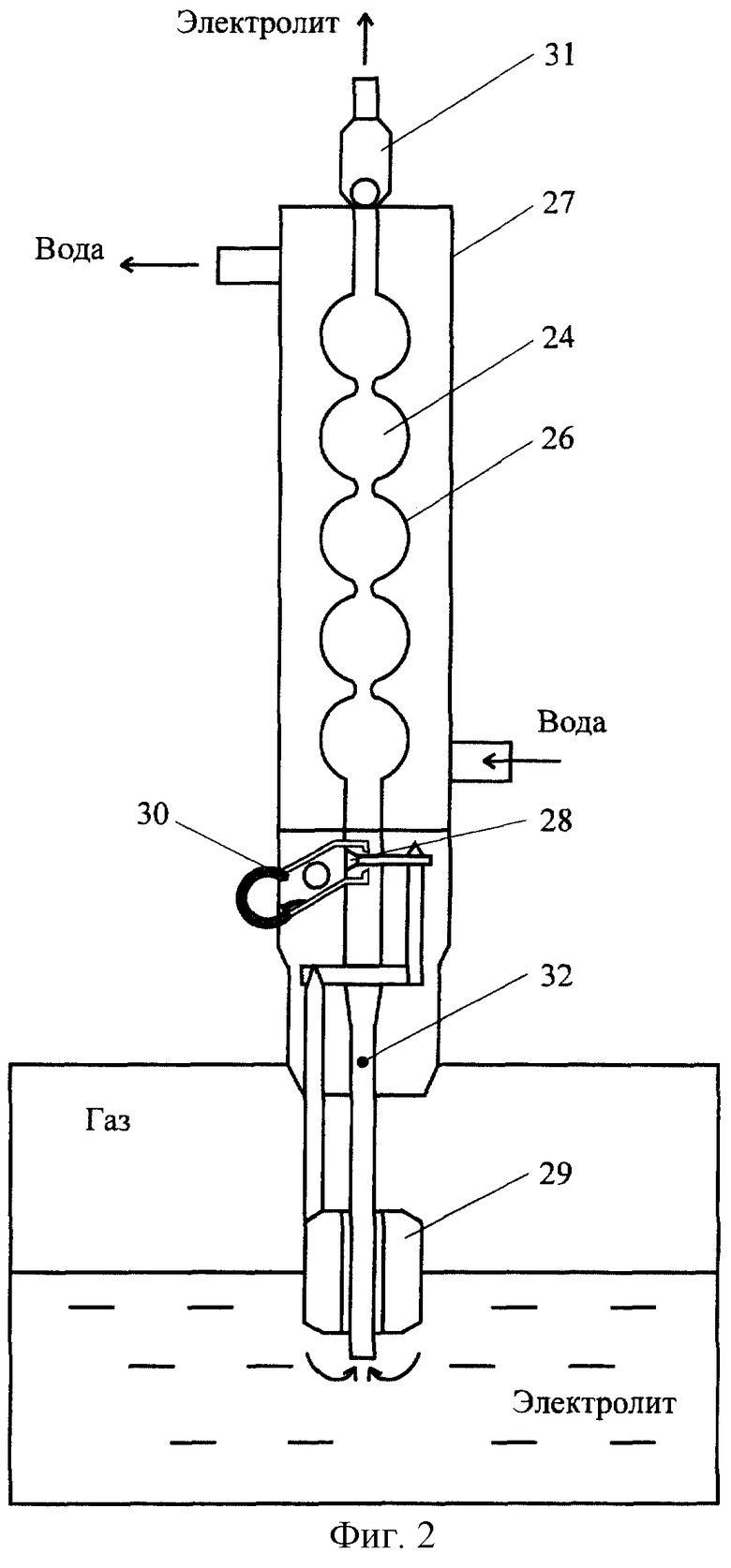

Подробная схема заявленного устройства приведена на фиг.1. На фиг.2 изображен автономный теплообменник. Аккумуляторы 1 собраны в батареи 2, установлены на технологическом столе 3 и подключены к гидравлическому контуру, содержащему форвакуумный насос 4 с блоком охлаждения 5, резервуар с электролитом 6, питающие емкости 7 и 8, жидкостный насос 9 и систему управляемых клапанов (10-19), с помощью которых осуществляется оперативное управление потоками газов и жидкостей (последовательность и согласованность их коммутирования регламентировано технологической картой процесса обработки изделий). На выходе гидравлического контура установлен газоанализатор 20. Резервуар с электролитом 6 снабжен штуцером 21 для откачки газов, датчиком уровня 22 и внутренним теплообменником 23. Каждый аккумулятор оснащен внешним автономным теплообменником 24 контактного типа с водяным охлаждением, соединенным с резервуаром с электролитом 6 гидравлического контура и магистралью водоснабжения 25. Каждый автономный теплообменник представляет собой сложнопрофильную трубку 26, охваченную кожухом 27 для циркуляции воды. Клапанная система теплообменника состоит из клапана 28, связанного рычажной передачей с поплавковым уровнемером 29 (поплавково-клапанный узел) и обратных клапанов 30 и 31. В нижней части трубки теплообменника имеется прерыватель струи 32. Устройство оснащено автоматизированным зарядно-разрядным узлом 33. Распределение клапанов по узлам гидравлического контура следующее: 10 - клапан питающей емкости 7; 11 - клапан питающей емкости 8; 12 - клапан между насосом 9 и резервуаром с электролитом 6; 13 и 14 - клапаны между резервуаром с электролитом 6 и теплообменниками 24; 15 - клапан вакуумного насоса 4; 16 - клапан газоанализатора 20; 17 - клапан теплообменника 23; 18 - клапан блока охлаждения 5; 19 - выпускной клапан системы теплообменников 24.

Предложенное устройство функционирует следующим образом. Вследствие многостадийности самого процесса обработки, включающего предварительное вакуумирование сухих полостей аккумуляторов и заливку электролита с последующей паузой для полной пропитки электродных пластин и сепараторов, собственно формирование, финальную деаэрацию и окончательную корректировку уровня электролита, работа устройства протекает в различных режимах. Опишем их в рамках технологической последовательности.

1. Процесс заливки осуществляется по следующей схеме. В исходном положении все клапаны закрыты. Вначале открывают клапаны 15 и 13, включают насос 4 и откачивают воздух из резервуара с электролитом 6 и сухих полостей аккумуляторов. Разрежение не должно превышать предельной величины, определяемой прочностью стенок аккумуляторов и установленной в конструкторской документации на аккумуляторы конкретного типа. Затем закрывают клапаны 13 и 15 и открывают клапаны 10 и 12 и с помощью жидкостного насоса 9 перекачивают установленное количество заливочного электролита из питающей емкости 7 в резервуар с электролитом 6. Плотность заливочного электролита устанавливают в технологической документации (для стартерных аккумуляторных батарей она обычно составляет 1,24 г/см3). Количество электролита определяют по датчику уровня 22. Теплообменники 24 снабжены обратными клапанами 30 и 31 и это дает возможность использовать перепад давления газа в резервуаре с электролитом 6 и аккумуляторах 1 для перегонки электролита при отключенном вакуумном насосе. Уровень заполнения электролитом полости аккумуляторов 1 контролируется поплавково-клапанным узлом (28, 29). После заполнения резервуара с электролитом 6 насос 9 отключают, закрывая при этом клапаны 10 и 12. Затем необходимо открыть клапан 13 и произвести заливку электролита, используя для этого суммарную силу от перепада уровней электролита, а также от перепада давлений газа в резервуаре с электролитом 6 и аккумуляторах 1. После заполнения всех аккумуляторов начинается стадия пропитки, длительность которой, в зависимости от типа аккумуляторов, устанавливается в технологической документации.

2. Далее следует стадия ускоренного формирования аккумуляторов. При формировании наблюдается рост температуры, усиление газообразования и дрейф концентрации активных веществ раствора. Конструкция заявленного устройства дает возможность для возбуждения циркуляции электролита по гидравлическому контуру использовать избыточное давление кислородно-водородной газовой смеси, являющейся побочным продуктом реакций формирования. Выделяющийся от разложения воды газ повышает давление газовой среды в каждом аккумуляторе, так как выпускной клапан 19 закрыт, а входное отверстие автономного теплообменника 24 расположено ниже уровня электролита. Поэтому газ выдавливает жидкость через трубу 26 теплообменника 24 (где охлаждается) по трубопроводу в резервуар с электролитом 6. Здесь происходит смешивание электролита из всех обрабатываемых аккумуляторов. В результате смешивания устанавливается общая температура и плотность для всей массы жидкости. Если температура становится выше нормативной (вследствие температурных пульсаций), то включают резервный внутренний теплообменник 23. Понижение температуры электролита в трубке 26 теплообменника 24 ускоряется за счет турбулизации пограничного слоя его потока при контакте со стенками трубки 26, имеющими переменную кривизну. Возможный электрический контакт с оборудованием по струям электролита разрушается пузырьковым методом благодаря прерывателям струи 32, размещенным в нижней части автономных теплообменников 24. Это предотвращает токи утечки. Когда уровень электролита в аккумуляторе при интенсивном газовыделении опускается ниже входного отверстия трубки автономного теплообменника, происходит сброс давления в верхней полости аккумулятора, вследствие чего уровень восстанавливается за счет притока охлажденного электролита из резервуара с электролитом 6. Таким образом перегретый электролит порциями вытесняется в буфер (резервуар с электролитом 6) и порциями же возвращается охлажденная жидкость. Происходит самостабилизация параметров за счет обратной связи, являющейся следствием взаимообусловленности всех процессов формирования. Так, флуктуация температуры может дать пульсацию в сторону перегрева, что стимулирует газообразование. Вслед за этим растет давление, усиливается отток жидкости в буфер, уровень падает, происходит сброс давления и в полость начинает поступать холодный электролит, уменьшающий температуру. Так происходит автокоррекция температуры.

3. Деаэрацию электролита производят путем вакуумирования объема резервуара с электролитом 6. Для этого закрывают все клапаны, кроме клапанов 15 и 14 и включают вакуумный насос 4. Разрежение, созданное им в резервуаре с электролитом 6, распространится и на верхние полости аккумуляторов. Что приведет к понижению уровня в них и выходу остаточных газов.

4. Доливка электролита до нормативного уровня проводится с удовлетворительной точностью благодаря работе поплавково-клапанного узла (28, 29). Технология заливки может быть формализована (расписана по командам) следующим образом. Не отключая вакуумный насос, открывают клапаны 11 и 12 и включают жидкостный насос 9. При этом в резервуар с электролитом 6 подается свежий электролит рабочей плотности из питающей емкости 8. Рабочая плотность электролита устанавливается в технологической документации (для стартерных аккумуляторных батарей она обычно составляет 1,28 г/см3). После наполнения резервуара с электролитом 6 по сигналу от датчика уровня 22 отключают насос 9 и закрывают клапаны 11 и 12. Старый и новый электролиты смешиваются. Для дозаливки аккумуляторов этой смесью необходимо прекратить откачку, перекрыв клапан 15, открыть клапаны 16 и 13. Благодаря работе обратных клапанов 30 и 31 в аккумуляторах сохраняется достигнутый уровень разрежения газовой среды, что позволит довести уровень электролита до максимального значения и блокировать его дальнейшее переливание с помощью поплавкового клапана 28.

5. Окончание процесса формирования определяют с помощью газоанализатора 20 по соотношению водорода и кислорода в газовой смеси, выбрасываемой в атмосферу. По сигналу от прибора 20 происходит отключение обрабатываемых изделий от источников электроэнергии (зарядно-разрядного узла 33). Эта процедура важна в плане предотвращения перезаряда батарей, который может произойти вследствие различного качества пасты и по ряду других причин.

После проведения всех этапов обработки, перед включением батарей от системы необходимо закрыть клапан 13. Клапан 14 необходим для выпуска электролита из системы путем вакуумирования с последующим удалением его через клапан 19. Эту операцию проводят в период длительного простоя оборудования.

Для полного удаления электролита из резервуара с электролитом 6 достаточно открыть клапаны 13, 16 и 11,10.

Теплообменник 23 включают, открывая клапаны 17 и 18, только при необходимости дополнительного охлаждения электролита.

Заявляемое устройство дает возможность с большой точностью выравнивать плотность, температуру и уровень электролита во всех аккумуляторах батареи. Этот эффект достигается за счет параллельного соединения автономных теплообменников и принудительной управляемой циркуляции электролита по гидравлическому контуру для проведения полного кондиционирования электролита.

Использование устройство для батарейного формирования аккумуляторов дает также возможность существенно ускорить обработку изделий при их поточном пространстве и гарантирует максимальную выходную идентичность технических характеристик аккумуляторов, что способствует производству батарей со стабильно высокими эксплуатационными качествами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРИЧЕСКИЙ СПОСОБ КОНТРОЛЯ КАЧЕСТВА АККУМУЛЯТОРНЫХ БАТАРЕЙ | 2006 |

|

RU2326473C1 |

| СПОСОБ УЛУЧШЕНИЯ ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ | 2003 |

|

RU2237950C1 |

| СВИНЦОВАЯ БАТАРЕЯ ЦИЛИНДРИЧЕСКИХ АККУМУЛЯТОРОВ | 2003 |

|

RU2250538C2 |

| СПОСОБ УСКОРЕННОГО БАТАРЕЙНОГО ФОРМИРОВАНИЯ АККУМУЛЯТОРОВ ПОВЫШЕННЫМ ТОКОМ | 2003 |

|

RU2284076C2 |

| СВИНЦОВО-КИСЛОТНЫЙ АККУМУЛЯТОР | 2008 |

|

RU2373612C1 |

| ВЕНТИЛЯЦИОННОЕ УСТРОЙСТВО ДЛЯ АККУМУЛЯТОРА | 2007 |

|

RU2342739C1 |

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2002 |

|

RU2233510C2 |

| АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2007 |

|

RU2364988C1 |

| АВТОМАТИЗИРОВАННЫЙ ПРОИЗВОДСТВЕННЫЙ КОМПЛЕКС ДЛЯ ФОРМИРОВАНИЯ И ЗАРЯДКИ АККУМУЛЯТОРНЫХ БАТАРЕЙ ПРИ ИХ ПОТОЧНОМ ПРОИЗВОДСТВЕ | 2005 |

|

RU2287884C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТОКООТВОДОВ ДЛЯ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ | 2004 |

|

RU2273546C2 |

Изобретение относится к области электротехнической промышленности, в частности к производству свинцово-кислотных аккумуляторных батарей. Согласно изобретению в предложенном устройстве каждый аккумулятор снабжен автономным теплообменником, в состав которого входят два обратных запорных клапана и поплавково-клапанный узел, все автономные теплообменники соединены с резервуаром с электролитом по параллельной схеме, гидравлический контур оснащен вакуумным насосом, соединенным с резервуаром с электролитом, и системой управляемых клапанов для оперативного переключения потоков газов и жидкостей, а на выходе гидравлического контура установлен газоанализатор. Технический результат: устройство дает возможность с большой точностью выравнивать плотность, температуру и уровень электролита во всех аккумуляторах батареи, а также существенно ускорить обработку изделий при их поточном производстве. 2 ил.

Устройство для батарейного формирования свинцовых аккумуляторов с принудительной управляемой циркуляцией электролита, содержащее гидравлический контур, соединенный с аккумуляторами при помощи трубопровода, и включающее жидкостный насос, резервуар с электролитом, теплообменник, поплавково-клапанный узел и узел разрыва электрической цепи по струи электролита, отличающееся тем, что каждый аккумулятор снабжен автономным теплообменником, в состав автономного теплообменника входят два обратных запорных клапана и поплавково-клапанный узел, все автономные теплообменники соединены с резервуаром с электролитом по параллельной схеме, гидравлический контур оснащен вакуумным насосом, соединенным с резервуаром с электролитом, и системой управляемых клапанов для оперативного переключения потоков газов и жидкостей, а на выходе гидравлического контура установлен газоанализатор.

| Устройство для формирования цилиндрических аккумуляторов | 1984 |

|

SU1417726A1 |

| US 4604565 А, 05.08.1986 | |||

| US 4117387 А, 26.09.1978 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2005-04-20—Публикация

2003-03-03—Подача