Изобретение относится к конструкциям устройств для измерения температуры жидкого металла с использованием пирометров излучения и может быть использовано в черной и цветной металлургии.

Цель изобретения повышение надежности при дискретном измерении.

Поставленная цель достигается тем, что в устройстве для измерения температуры жидкого металла, содержащем визирную трубу, соединенную с патрубком подачи нейтрального газа, насадкой и пирометром при выполнении рабочего элемента с капиллярным каналом визирования на расплав, рабочий элемент выполнен в виде огнеупорной трубки, соединенной с насадкой и выступающей за торец насадки на величину 0,5-20 наружного диаметра трубки, причем пирометр соединен с пиковым детектором.

Выполнение рабочего элемента в виде огнеупорной трубки, например кварцевой, позволяет, в отличие от прототипа, при дискретном режиме измерений исключить настылеобразование на выходном отверстии благодаря быстрому прогреву стенок трубки до температуры расплава и, следовательно, обеспечить высокую надежность измерений.

При установке огнеупорной трубки в устройстве с выступом за торец насадки на величину менее 0,5 своего наружного диаметра с барботирующей ванной будет контактировать и насадка, настылеобразование на которой заволакивает маловыступающий торец трубки, что нарушает визирование на расплав и снижает надежность устройства в работе.

При установке огнеупорной трубки с выступом за торец насадки на величину более 20 своих наружных диаметров она теряет жесткость из-за большого удлинения. Барботирующая ванна в этом случае вызывает вибрацию конца трубки, что не только осложняет юстировку на расплав, но и способствует разрушению трубки, что в конечном итоге, снижает надежность устройства в работе.

Благодаря применению в устройстве пикового детектора, соединенного с пирометром, значительно повышается надежность и точность измерений. Это объясняется тем, что измерения производятся в условиях моделирования выходящим из визирной трубки пузырем газа абсолютно черного тела, для которого характерна максимальная излучательная способность ε ≃ 1 В связи с тем, что отрыв пузыря от трубки происходит хаотически, такой же характер имеет и процесс образования модели абсолютно черного тела, что на текущих показаниях пирометра отражается в виде колебания выходного сигнала. Пиковый детектор, по своему назначению, фиксирует максимальный из всех входящих в него сигналов, следовательно, осуществляет в данном случае регистрацию представительного сигнала пирометра, т.е. в момент образования модели абсолютно черного тела. Так как максимальный (представительный) сигнал пирометра возникает с момента образования первого пузыря, резко сокращается потребное время на осуществление достоверного замера. Поэтому отпадает необходимость в длительном контакте огнеупорной трубки с расплавом, благодаря чему она в меньшей степени подвергается агрессивному воздействию расплава, обеспечивается многократность замеров, что способствует повышению надежности измерений.

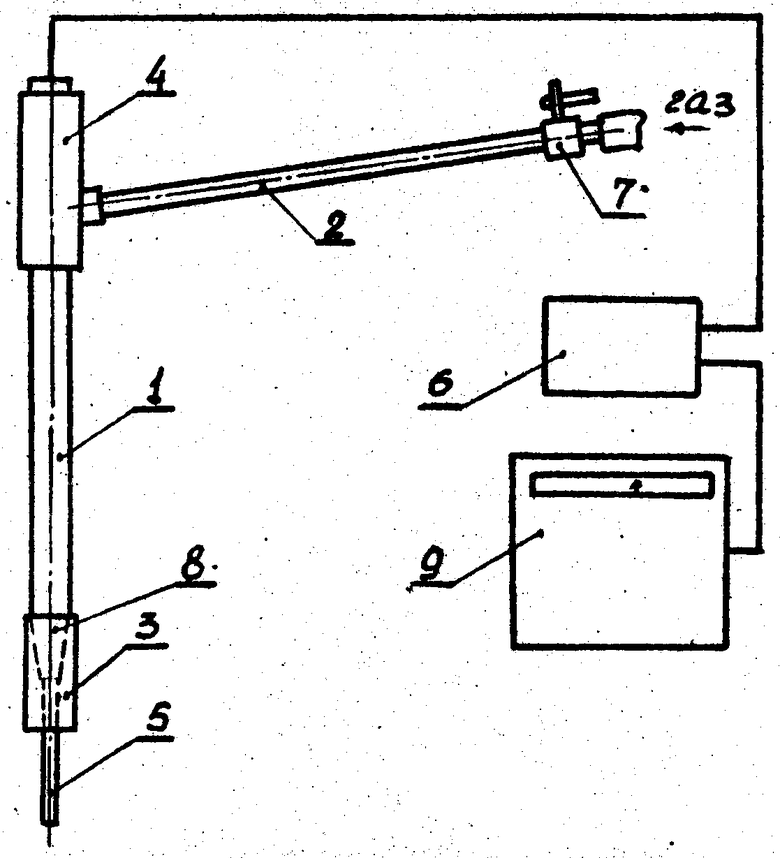

На чертеже изображено предлагаемое устройство.

Устройство содержит визирную трубу 1, соединенную с патрубком 2 подачи нейтрального газа, насадкой 3 и пирометром 4. Насадка 3 соединена с рабочим элементом огнеупорной трубкой 5, у которой канал визирования на расплав выполнен капиллярным. Огнеупорная трубка 5 выступает за торец насадки 3 на величину 0,5-20 своих наружных диаметров. Пирометр соединен с пиковым детектором 6, который снабжен кнопкой "Сброс" замера. Подвод нейтрального газа к устройству осуществляется через кран 7.

Сопряжение насадки 3 с трубой 1 осуществляется по центрирующему конусу 8, имеющему малый угол, благодаря чему насадка 3 удерживается на визирной трубе без дополнительного укрепления за счет силы трения, тем самым обеспечивается в случае необходимости удобство ее замены в комплекте с огнеупорной трубкой 5.

Результаты измерений регистрируются на самописце 9 температуры, электрически связанном с пиковым детектором 6. Во время измерений расход нейтрального газа поддерживается постоянным.

Устройство работает следующим образом.

Непосредственно перед измерением на центрирующий конус 8 насаживается насадка 3 с заранее установленной огнеупорной, например кварцевой, трубкой 5. Через кран 7 к устройству подается защитный нейтральный газ (аргон, азот, углекислота) с заранее подобранным расходом.

Для замера температуры жидкого металла необходимо кратковременно погрузить трубку 5 в расплав. При этом пиковые, т.е. представительные значения сигнала пирометра 4, будут зафиксированы пиковым детектором 6 и удерживаться на данном уровне по времени столько, сколько необходимо оператору, производящему замер.

Таким образом, измеренная температура жидкого металла будет зафиксирована на самописце 9 до момента принудительного сброса сигнала, который осуществляется кнопкой "Сброс".

В случае необходимости насадка 3 вместе с огнеупорной трубкой 5 легко снимается с устройства, их комплект может быть оперативно (за 3-5 с) заменен на новый.

П р и м е р. Испытания предлагаемого устройства производили с использованием высокочастотной индукционной печи ЛПЗ-67, в тигле нагревательного контура которой расплавляли чугун состава, С 3,8; Mn 1,2; Si 0,7; S 0,05; Fe остальное. В устройстве использовали огнеупорные (кварцевые) трубки с внутренним диаметром 2,4 и 5 мм, что обеспечивало капиллярный эффект на выходном отверстии. Толщина стенок трубок составляла 0,5 мм. Насадка была изготовлена из графита. В качестве защитного нейтрального газа использовали аргон, азот, углекислоту с расходом 3-5 л/мин, диапазон измеряемых температур чугуна составил 1300-1700оС.

В ходе испытаний опробовывалось устройство с различными диапазонами соотношения огнеупорной трубки в ее выступающей части за торец насадки к величине наружного диаметра трубки. Было установлено, что при соотношении, равном 0,5-20, и количестве дискретных измерений 35 обеспечивалась надежная работа устройства.

При соотношении менее 0,5 происходило настылеобразование на выходном отверстии канала визирования, а при соотношении более 20 огнеупорная трубка разрушалась под действием барботирующей ванны.

Оценку точности измерения температуры жидкого чугуна предлагаемым устройством производили в сравнении с термопарой погружения ТВР-299. Среднеквадратичная погрешность измерений составила +10оС, что вполне достаточно для контроля технологического процесса.

Надежная работа устройства подтверждена промышленными испытаниями на заводе "Актюбинсксельмаш".

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отбора проб и замера температуры жидкого металла | 1987 |

|

SU1476340A1 |

| Устройство для измерения температуры расплава в печи | 1990 |

|

SU1733970A1 |

| Способ определения уровня расплава | 1989 |

|

SU1770375A1 |

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ОТРАЖАЮЩЕЙ ПОВЕРХНОСТИ МЕТАЛЛА | 1994 |

|

RU2107268C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ РАСПЛАВОВ СТАЛИ С ОДНОВРЕМЕННЫМ ОТБОРОМ ПРОБЫ | 2017 |

|

RU2672646C1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ | 1971 |

|

SU312151A1 |

| Устройство для контроля жидкого металла | 1980 |

|

SU917039A1 |

| Устройство для отбора проб и замера температуры жидкого металла | 1990 |

|

SU1718000A2 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2150091C1 |

| Устройство для измерения температуры в металлургической печи | 1975 |

|

SU662917A1 |

Использование: в области черной и цветной металлургии. Сущность: в устройстве, содержащем пирометр с пиковым детектором и визирную трубку с капиллярным каналом, трубка выполнена огнеупорной и выступающей за торец насадки на величину 0,5 20 наружного диаметра трубки. 1 ил.

УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ЖИДКОГО МЕТАЛЛА, содержащее визирную трубу, соединенную с патрубком подачи нейтрального газа, насадкой и пирометром при выполнении рабочего элемента с капиллярным каналом визирования на расплав, отличающееся тем, что, с целью повышения надежности при дискретном измерении, рабочий элемент выполнен в виде огнеупорной трубки, соединенной с насадкой и выступающей за торец насадки на величину 0,5 20 наружных диаметров трубки, причем пирометр соединен с пиковым детектором.

| Авторское свидетельство СССР N 1454047, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-08-20—Публикация

1990-11-01—Подача