1

Изобретение относится к черной металлургии и может быть использовано, в частности, в конвертерном производстве стали для контроля технологических параметров конвертерной плавки.

Цель изобретения - повышение надежности, эффективности и универсальности устройства.

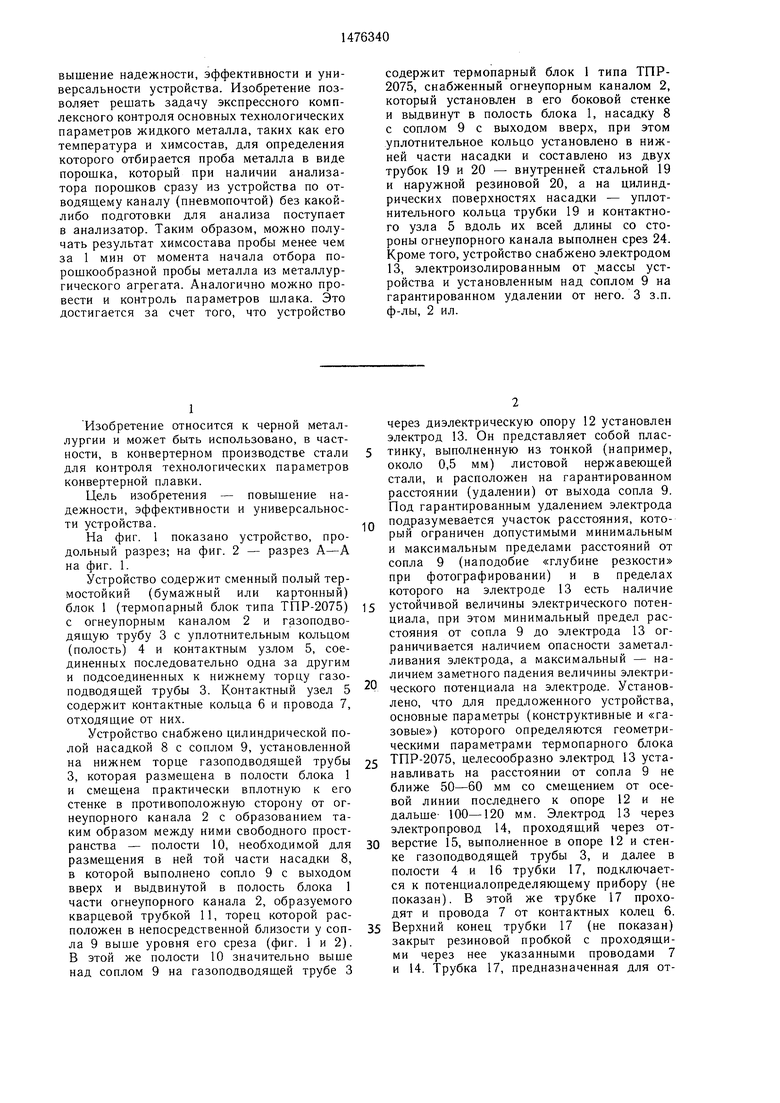

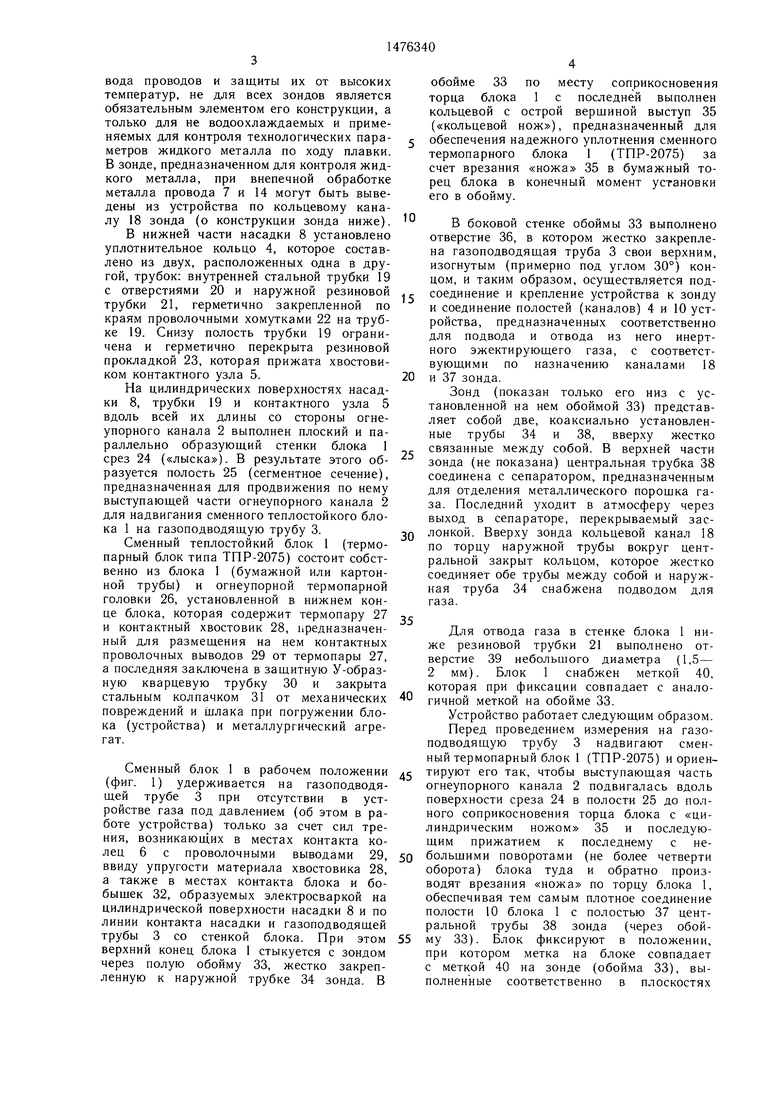

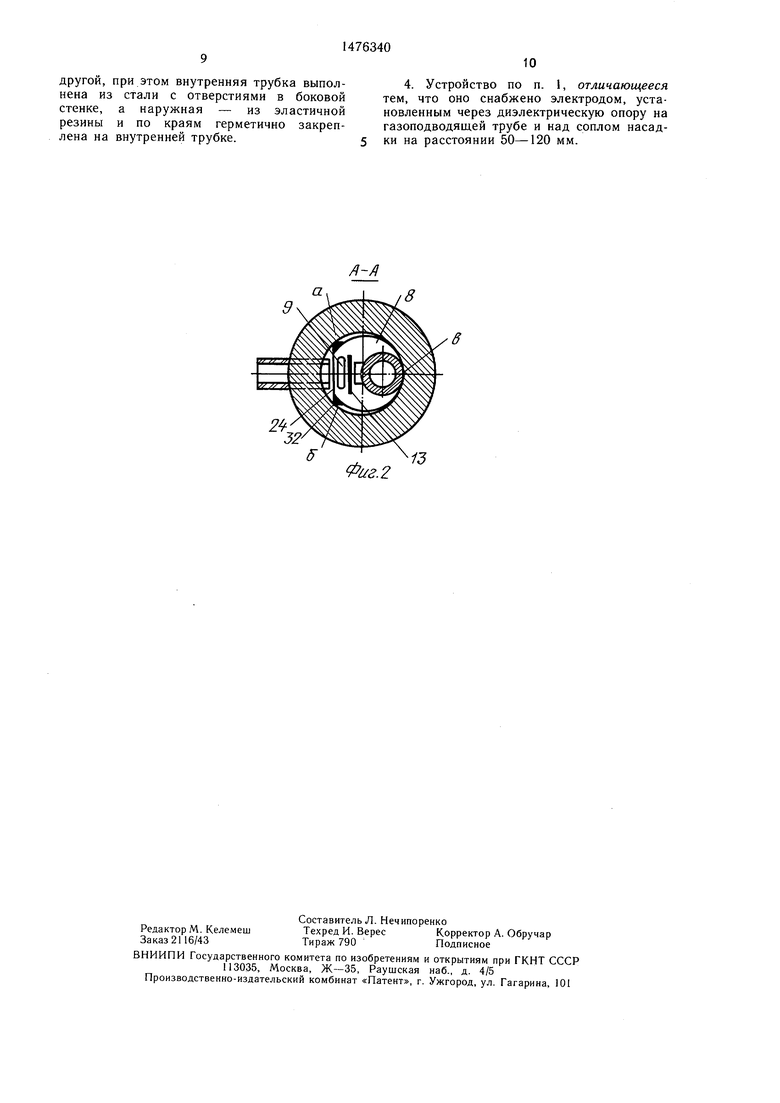

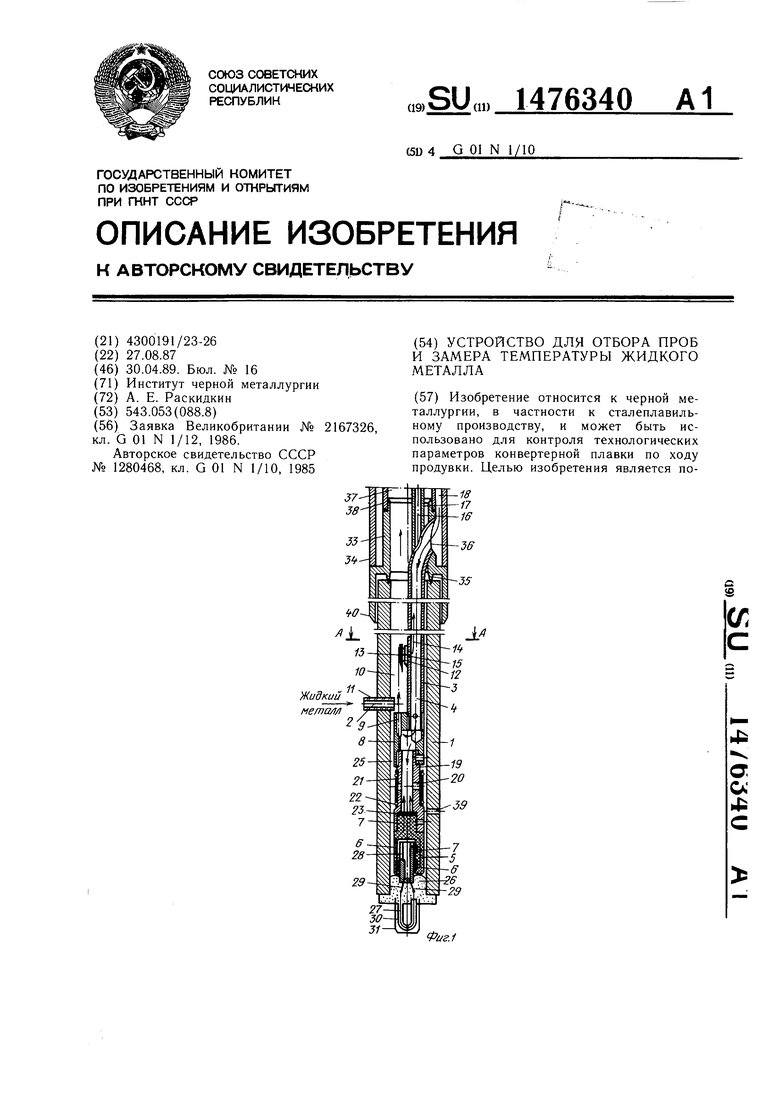

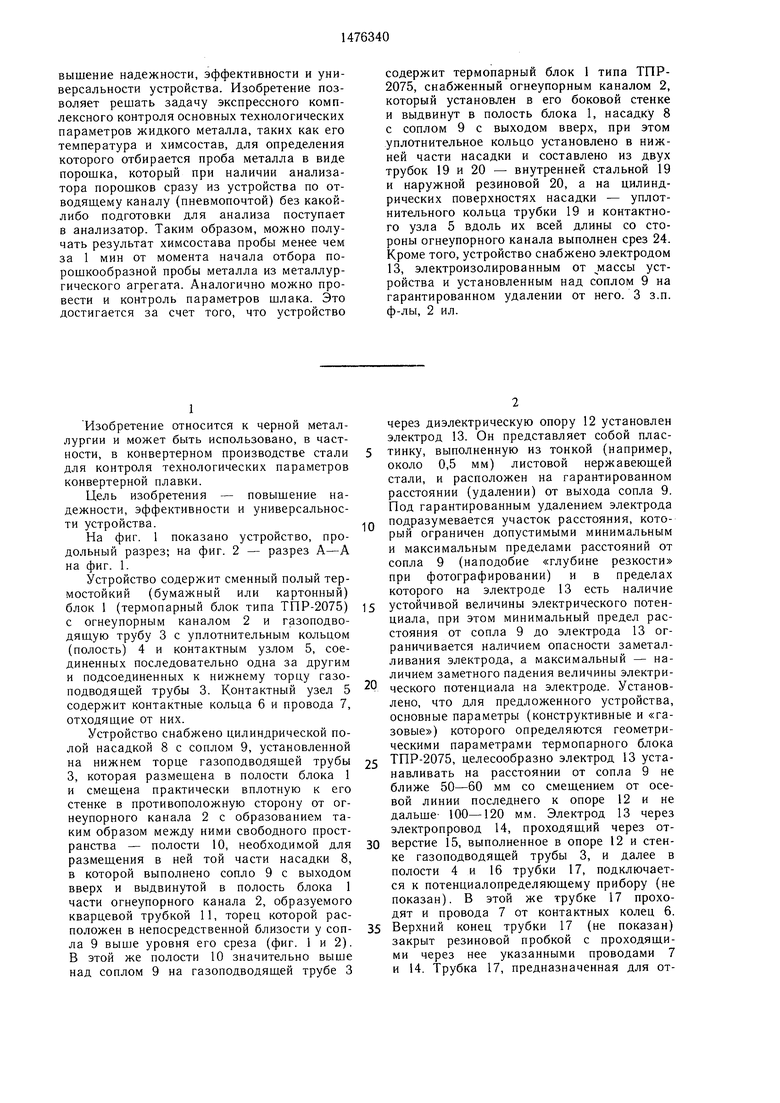

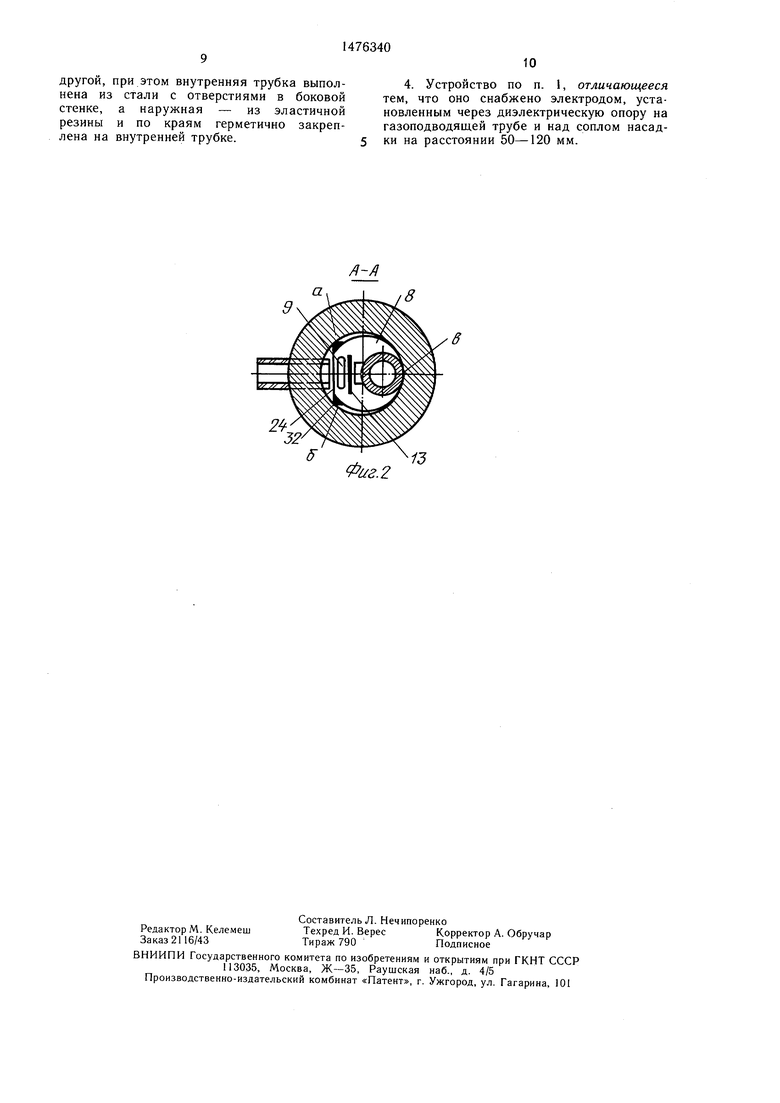

На фиг. 1 показано устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Устройство содержит сменный полый термостойкий (бумажный или картонный) блок 1 (термопарный блок типа ТПР-2075) с огнеупорным каналом 2 и газоподво- дящую трубу 3 с уплотнительным кольцом (полость) 4 и контактным узлом 5, соединенных последовательно одна за другим и подсоединенных к нижнему торцу газо- подводящей трубы 3. Контактный узел 5 содержит контактные кольца 6 и провода 7, отходящие от них.

Устройство снабжено цилиндрической полой насадкой 8 с соплом 9, установленной на нижнем торце газоподводящей трубы 3, которая размещена в полости блока 1 и смещена практически вплотную к его стенке в противоположную сторону от огнеупорного канала 2 с образованием таким образом между ними свободного пространства - полости 10, необходимой для размещения в ней той части насадки 8, в которой выполнено сопло 9 с выходом вверх и выдвинутой в полость блока 1 части огнеупорного канала 2, образуемого кварцевой трубкой 11, торец которой расположен в непосредственной близости у сопла 9 выше уровня его среза (фиг. 1 и 2). В этой же полости 10 значительно выше над соплом 9 на газоподводящей трубе 3

через диэлектрическую опору 12 установлен электрод 13. Он представляет собой пластинку, выполненную из тонкой (например, около 0,5 мм) листовой нержавеющей стали, и расположен на гарантированном расстоянии (удалении) от выхода сопла 9. Под гарантированным удалением электрода

подразумевается участок расстояния, который ограничен допустимыми минимальным и максимальным пределами расстояний от сопла 9 (наподобие «глубине резкости при фотографировании) и в пределах которого на электроде 13 есть наличие

устойчивой величины электрического потенциала, при этом минимальный предел расстояния от сопла 9 до электрода 13 ограничивается наличием опасности заметал- ливания электрода, а максимальный - наличием заметного падения величины электри0 ческого потенциала на электроде. Установлено, что для предложенного устройства, основные параметры (конструктивные и «газовые) которого определяются геометрическими параметрами термопарного блока

5 ТПР-2075, целесообразно электрод 13 устанавливать на расстоянии от сопла 9 не ближе 50-60 мм со смещением от осевой линии последнего к опоре 12 и не дальше- 100-120 мм. Электрод 13 через электропровод 14, проходящий через от0 верстие 15, выполненное в опоре 12 и стенке газоподводящей трубы 3, и далее в полости 4 и 16 трубки 17, подключается к потенциалопределяющему прибору (не показан). В этой же трубке 17 проходят и провода 7 от контактных колец 6.

5 Верхний конец трубки 17 (не показан) закрыт резиновой пробкой с проходящими через нее указанными проводами 7 и 14. Трубка 17, предназначенная для отвода проводов и защиты их от высоких температур, не для всех зондов является обязательным элементом его конструкции, а только для не водоохлаждаемых и применяемых для контроля технологических пара- метров жидкого металла по ходу плавки. В зонде, предназначенном для контроля жидкого металла, при внепечной обработке металла провода 7 и 14 могут быть выведены из устройства по кольцевому каналу 18 зонда (о конструкции зонда ниже).

В нижней части насадки 8 установлено уплотнительное кольцо 4, которое составлено из двух, расположенных одна в другой, трубок: внутренней стальной трубки 19 с отверстиями 20 и наружной резиновой трубки 21, герметично закрепленной по краям проволочными хомутками 22 на трубке 19. Снизу полость трубки 19 ограничена и герметично перекрыта резиновой прокладкой 23, которая прижата хвостовиком контактного узла 5.

На цилиндрических поверхностях насадки 8, трубки 19 и контактного узла 5 вдоль всей их длины со стороны огнеупорного канала 2 выполнен плоский и параллельно образующий стенки блока 1 срез 24 («лыска). В результате этого об- разуется полость 25 (сегментное сечение), предназначенная для продвижения по нему выступающей части огнеупорного канала 2 для надвигания сменного теплостойкого блока 1 на газоподводящую трубу 3.

Сменный теплостойкий блок 1 (термопарный блок типа ТПР-2075) состоит собственно из блока 1 (бумажной или картонной трубы) и огнеупорной термопарной головки 26, установленной в нижнем конце блока, которая содержит термопару 27 и контактный хвостовик 28, предназначенный для размещения на нем контактных проволочных выводов 29 от термопары 27, а последняя заключена в защитную У-образ- ную кварцевую трубку 30 и закрыта стальным колпачком 31 от механических повреждений и шлака при погружении блока (устройства) и металлургический агрегат.

Сменный блок 1 в рабочем положении (фиг. 1) удерживается на газоподводя- щей трубе 3 при отсутствии в устройстве газа под давлением (об этом в работе устройства) только за счет сил трения, возникающих в местах контакта колец 6 с проволочными выводами 29, ввиду упругости материала хвостовика 28, а также в местах контакта блока и бобышек 32, образуемых электросваркой на цилиндрической поверхности насадки 8 и по линии контакта насадки и газоподводящей трубы 3 со стенкой блока. При этом верхний конец блока 1 стыкуется с зондом через полую обойму 33, жестко закрепленную к наружной трубке 34 зонда. В

обойме 33 по месту соприкосновения торца блока 1 с последней выполнен кольцевой с острой вершиной выступ 35 («кольцевой нож), предназначенный для обеспечения надежного уплотнения сменного термопарного блока 1 (ТПР-2075) за счет врезания «ножа 35 в бумажный торец блока в конечный момент установки его в обойму.

В боковой стенке обоймы 33 выполнено отверстие 36, в котором жестко закреплена газоподводящая труба 3 свои верхним, изогнутым (примерно под углом 30°) концом, и таким образом, осуществляется подсоединение и крепление устройства к зонду и соединение полостей (каналов) 4 и 10 устройства, предназначенных соответственно для подвода и отвода из него инертного эжектирующего газа, с соответствующими по назначению каналами 18 и 37 зонда.

Зонд (показан только его низ с установленной на нем обоймой 33) представляет собой две, коаксиально установленные трубы 34 и 38, вверху жестко связанные между собой. В верхней части зонда (не показана) центральная трубка 38 соединена с сепаратором, предназначенным для отделения металлического порошка газа. Последний уходит в атмосферу через выход в сепараторе, перекрываемый заслонкой. Вверху зонда кольцевой канал 18 по торцу наружной трубы вокруг центральной закрыт кольцом, которое жестко соединяет обе трубы между собой и наружная труба 34 снабжена подводом для газа.

Для отвода газа в стенке блока 1 ниже резиновой трубки 21 выполнено отверстие 39 небольшого диаметра (1,5- 2 мм). Блок 1 снабжен меткой 40, которая при фиксации совпадает с аналогичной меткой на обойме 33.

Устройство работает следующим образом.

Перед проведением измерения на газоподводящую трубу 3 надвигают сменный термопарный блок 1 (ТПР-2075) и ориентируют его так, чтобы выступающая часть огнеупорного канала 2 подвигалась вдоль поверхности среза 24 в полости 25 до полного соприкосновения торца блока с «цилиндрическим ножом 35 и последующим прижатием к последнему с небольшими поворотами (не более четверти оборота) блока туда и обратно производят врезания «ножа по торцу блока 1, обеспечивая тем самым плотное соединение полости 10 блока 1 с полостью 37 центральной трубы 38 зонда (через обойму 33). Блок фиксируют в положении, при котором метка на блоке совпадает с меткой 40 на зонде (обойма 33), выполненные соответственно в плоскостях

осевых линий огнеупорного канала 2 и сопла 9. При этом хвостовик 28 войдет в контактный узел 5 и проволочные контактные выводы 29 от термопары 27 окажутся в плотном соприкосновении с контактными кольцами 6 узла 5, тем самым произойдет электрическое подключение термопары 27 к проводам 7, которые после выхода из трубки 17 на верху зонда подключаются к прибору (не показан), регистрирующему температуру жидкого металла. Одновременно с этим выход огнеупорного канала 2 располагается над соплом 9 (фиг. 1 и 2).

Для выполнения отбора порошкообразной пробы и замера температуры жидкого металла устройство вводят в конвертер при помощи зонда и одновременно подают инертный газ по кольцевому каналу 18 зонда в полость 4 трубы 3. Из полости 4 через полость насадки 8 газ попадает в сопло 9 и вдоль торца огнеупорной трубки 11 создает в канале 2, в зависимости от заданного режима, эжек- цию или, наоборот, часть газа по нему будет выходить наружу, создавая отдув. Из сопла газ попадает в полости 10 и 37 соответственно устройства и зонда (обойма 33 - деталь зонда). Из зонда (верхняя часть зонда с сепаратором не показана) газ попадает в сепаратор, из которого уход газа в атмосферу регулируется заслонкой. Одновременно из полости насадки 8 газ поступает во внутреннюю трубку 19 уплотнительного кольца и через отверстия 20 - в наружную резиновую трубку 21, которая давлением газа раздувается и плотно прижимается своей- цилиндрической поверхностью к поверхности стенки блока 1, обеспечивая таким образом отсечку газа в этом месте блока 1 и предотвращая воздействие газа на блок в продольном направлении, т. е. сдергивающей и срывающей силы, приложенной к блоку в продольном направлении не возникает, так как устранена в блоке «опора для газа (термопарная головка, как «заглушка блока и «опора для газа), и при этом блок 1 оказывается надежно закрепленным на газо подвод я щей трубе 3 и в обойме 33 за счет силы трения между поверхностями резиновой трубки 21 и блока 1. Однако, если попадаются партии блоков 1 (ТПР- 2075), изготовленные из относительно толстого картона, то газ просачивается к термопарной головке 26 блока 1 вдоль края начального витка картона и может вызвать небольшое смещение блока вниз, но его окажется достаточным чтобы нарушить уплотнение по торцу блока вдоль острия «кольцевого ножа 35. Для предотвращения этого просочившийся газ необходимо отводить из полости блока через отверстие 39.

0

До момента погружения устройства в жидкий металл (например, в конверную ванну) необходима работа его в режиме «Отдув, при котором канал 2 предохраняется выходящим из него газом от шлака.

Режим «Отдув осуществляется следующим образом.

При помощи заслонки прикрывают выход

0 газа из сепаратора настолько, чтобы создался подпор газа в полости 10 и над соплом 9. Газовый подпор над соплом создает сопротивление потоку газа, выходящему из сопла, и снижает его скорость настолько, что эжекции в канале 2 не 5 будет, а, наоборот, часть газа по каналу начинает выходить из устройства наружу, создавая отдув.

Как только устройство достигнет заданного положения в жидком металле, автоматически или вручную заслонку, которая до этого момента прикрывала выход газа из сепаратора, резко отодвигают, открывая полностью выход для газа. Газ быстро уходит в атмосферу, снимая тем самым газовый подпор над соп5 лом 9. При этом газ, выходящий из сопла, приобретает максимальную скорость и, проходя вдоль торца огнеупорной трубки 11, начинает эжектировать жидкий металл по каналу 2 и на выходе из него, срывая жидкий металл с торца трубки 11, будет

0 дробить и распылять его на частички (порошок), которые, увлекаясь потоком газа по полостям (каналам) 10 и 37 соответственно устройства и зонда, будут доставлены наверх к анализатору, предварительно отделившись в сепараторе от газа.

5 С момента начала распыления жидкого металла, как только поток распыленных частиц (порошка) достигает электрода 13 и пролетает вдоль его поверхности, потен- циальноопределяющий прибор (не показан),

0 например, осциллограф С1-35) начнет регистрировать величину электрического потенциала, возникающего на электроде 13 при наличии движения металлических частиц вдоль его поверхности, т. е. по наличию электрического потенциала на электроде по5 лучаем информацию о наличии процесса отбора и о его продолжительности, и по этой информации качественно оценивают массу порошкообразной пробы металла. Если же прибор не показывает наличия потенциала, а наблюдаются только отдельные

50 какие-то всплески на экране прибора, то проба не отобралась и необходимо сразу же повторить отбор, предварительно заменив отработанный теплостойкий термопарный блок 1 (ТПР-2075) новым блоком. Такая оперативность в работе уст55 ройства повышает его эффективность.

Одновременно с началом процесса отбора порошкообразной пробы жидкого металла,

как только устройство погрузили в металл, колпачок 31 начинает плавиться и термопара 27 через 1 с начинает измерять температуру жидкого металла и еще через 2-3 с выдержки начинает выводить устройство из конвертера.

2075) с устройства, позволили отказаться от байонетного способа крепления сменного термопарного блока 1 и применить в устройстве простое и весьма надежное уп- лотнение - «кольцевой нож 35 по месту соприкосновения торца блока с обоймой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отбора проб и замера температуры жидкого металла | 1990 |

|

SU1718000A2 |

| Устройство для отбора проб и замера температуры жидкого металла | 1985 |

|

SU1280468A1 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ ГАЗОМ РАСПЛАВОВ В МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ | 1990 |

|

RU2091495C1 |

| Зонд для контроля процессов в фурменных зонах шахтных печей | 1981 |

|

SU996446A1 |

| ИЗМЕРИТЕЛЬНЫЙ ЗОНД ДЛЯ ПОГРУЖЕНИЯ В РАСПЛАВ МЕТАЛЛА | 2005 |

|

RU2308695C2 |

| СПОСОБ СПЕКТРАЛЬНОГО АНАЛИЗА ХИМИЧЕСКОГО СОСТАВА РАСПЛАВЛЕННЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2664485C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ РАСПЛАВОВ СТАЛИ С ОДНОВРЕМЕННЫМ ОТБОРОМ ПРОБЫ | 2017 |

|

RU2672646C1 |

| Устройство для отбора проб многофазного потока | 2022 |

|

RU2795081C1 |

| Измерительная система для экспрессного определения химического состава пробы металла | 1990 |

|

SU1807364A1 |

| Устройство для отбора проб жидкого металла | 1977 |

|

SU709973A1 |

Изобретение относится к черной металлургии ,в частности, к стелеплавильному производству, и может быть использовано для контроля технологических параметров конвертерной плавки по ходу продувки. Целью изобретения является повышение надежности, эффективности и универсального устройства. Изобретение позволяет решать задачу экспрессного комплексного контроля основных технологических параметров жидкого металла, таких как его температура и химсостав, для определения которого отбирается проба металла в виде порошка, который при наличии нализатора порошков сразу из устройства по отводящему каналу (пневмопочтой) без какой-либо подготовки для анализа поступает в анализатор, таким образом, можно получать результат химсостава пробы менее чем за 1 мин от момента начала отбора порошкообразной пробы металла из металлургического агрегата. Аналогично можно провести и контроль параметров шлака. Это достигается за счет того, что устройство содержит термопарный блок 1 типа ТПР-2075, снабженный огнеупорным каналом 2, который установлен в его боковой стенке и выдвинут в полость блока 1, насадку 8 с соплом 9 с выходом вверх, при этом уплотнительное кольцо установлено в нижней части насадки и составлено из двух трубок 19 и 20 - внутренней стальной 19 и наружной резиновой 20, а на цилиндрических поверхностях насадки, уплотнительного кольца трубка 19 и контактного узла 5 вдоль их всей длины со стороны огнеупорного канала выполнен срез. Кроме того, устройство снабжено электродом 13, электроизолированным от массы устройства и установленным над соплом 9 на гарантированном удалении от него. 3 з.п. ф-лы, 2 ил.

С момента начала вывода устройства из металла можно осуществить два варианта режима работы: либо прекратить эж.екцию и перевести устройство в режим «Отдув, прикрыв заслонкой выход газа из сепаратора, либо продолжить эжек- цию (отбор пробы по ходу движения устройства вверх в металле, шлаке и газовой фазе). Осуществление первого вариан- та целесообразно в практике конвертерного производства стали, второго - в исследовательских целях для изучения конвертерного процесса.

После выхода устройства из конвертера прекращают подачу инертного газа в устройство, снимают отработанный блок и устанавливают на его месте новый, после чего устройство готово для выполнения следующего измерения.

Наличие у огнеупорного канала выступающей части в полости блока и наличие в устройстве уплотнительного кольца составной, но простой и весьма эффективной конструкции по своему назначению, а также перенесение и размеще ние его таким образом, что область высокого газового давления оказалась над ним, а не под ним, как в прототипе, позволили максимально повысить надежность устройства по отбору представительной по химсоставу порошкообразной пробы жидкого металла и универсальность - возможность применения его как в черной металлургии (отбор проб чугуну, стали и газов), так и в цветной. Это обусловлено тем, что наличие выступающей части огнеупорного канала позволило распы- ленную струю жидкого металла удалить от внутренней поверхности стенки блока (бумажного или картонного) и практически полностью исключить соприкосновение и взаимодействие жидкого металла с материалом блока и, таким образом, получать порошкообразные пробы жидкого металла чистыми от сторонних примесей, что гарантирует получение представительных по химсоставу проб. Перенесение же уплотнительного кольца и изменение его роли в заяв- ляемом устройстве по сравнению с прототипом, а также новая, простая и весьма эффективная его конструкция, предназначенная для устранения доступа (отсечке) газа высокого давления к термопарной головке 26, являющейся для блока 1 (трубы) по сути его «заглушкой, и тем самым исключить на нее давление газа и предотвратить срыв блока 1 (тип ТПРПредложенное устройство обладает повышенной надежностью по отбору представительной по химсоставу порошкообразной пробы жидкого металла, так как обеспечивает без «осечек отбор представительных по химсоставу проб и достаточных по массе для проведения химического анализа на все элементы . (С, S, P, Si и Ми) и для навески (экспресс-анализ) на сжигание на углерод и серу. Кроме того, устройство обеспечивает отбор проб стали, чугуна, шлака и газов у них совместно с отбором проб, при этом процесс отбора проб контролируется по наличию или отсутствию потенциала на электроде. В принципе устройство годится и для отбора проб металла в цветной металлургии.

Таким образом, предложенное устройство обладает повышенной надежностью, универсальностью и эффективностью, а также легкостью в обслуживании.

Формула изобретения

другой, при этом внутренняя трубка выполнена из стали с отверстиями в боковой стенке, а наружная - из эластичной резины и по краям герметично закреплена на внутренней трубке.

Фиг. 2

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2167326C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для отбора проб и замера температуры жидкого металла | 1985 |

|

SU1280468A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-04-30—Публикация

1987-08-27—Подача