Изобретение дополнительно обеспечивает снижение (удешевление) стоимости контроля. Устройство снабжено съемным полым блоком 1 новой конструкции многоразового использования, представляющим собственно стальную трубу с внутренним 41 и наружным 42 защитными слоями (оболочками) и с огнеупорным каналом 2, а также имеющим новую (разъемную) .термопарную головку,

содержащую съемную термостойкую пробку с термопарой в защитном чехле. В качестве внутреннего защитного слоя трубы рекомендуется использовать материалы с плохой адгезией к жидкому металлу, например тонкостенную фторпластовую трубку, а для наружного защитного слоя - огнеупорную глину, армированную витками стальной проволоки 43. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отбора проб и замера температуры жидкого металла | 1987 |

|

SU1476340A1 |

| Устройство для отбора проб и замера температуры жидкого металла | 1985 |

|

SU1280468A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ РАСПЛАВОВ СТАЛИ С ОДНОВРЕМЕННЫМ ОТБОРОМ ПРОБЫ | 2017 |

|

RU2672646C1 |

| Устройство для замера температуры и отбора проб жидкого металла | 1959 |

|

SU130710A1 |

| Зонд для контроля процессов в фурменных зонах шахтных печей | 1981 |

|

SU996446A1 |

| ПОГРУЖНОЙ ЗОНД | 2010 |

|

RU2502064C2 |

| ИЗМЕРИТЕЛЬНЫЙ ЗОНД ДЛЯ ПОГРУЖЕНИЯ В РАСПЛАВ МЕТАЛЛА | 2005 |

|

RU2308695C2 |

| Термозонд доменной печи | 1981 |

|

SU985048A1 |

| Устройство для отбора проб жидкого металла | 1977 |

|

SU709973A1 |

| Погружной зонд для контроля плавки | 1991 |

|

SU1782992A1 |

Изобретение относится к черной металлургии, в частности к сталеплавильному производству, может быть использовано для контроля основных технологических параметров жидкого металла и является усовершенствованием известного ycfpoucTea, описанного в авт.св; № 147634Q. Целью изобретения является удешевление контроля. Фиг.1

Изобретение относится к черной металлургии, в частности к сталеплавильному производству, может быть использовано для контроля основных технологических параметров жидкого металла и является усовершенствованием известного устройства поавт.св. № 1476340.

Известно устройство для отбора проб и замера температуры жидкого металла позволяющее решать задачу экспрессного комплексного контроля основных технологических параметров жидкого металла, таких как его температура и химсостав, для определения которого отбирается проба металла в виде порошка, который при наличии анализатора порошков сразу из устройства по отводящему каналу (пневмопочтой) без какой-либо подготовки для анализа по-, ступает в анализатор, т.е. можно получать результат химсостава пробы менее чем за 1 мин от момента начала отбора порошкообразной пробы жидкого металла из металлургического агрегата. Это достигается за счет того, что устройство содержит сменный полый термостойкий (бумажный или картонный) термопарный блок типа ТПР-2075, снабженный огнеупорным каналом, который установлен в его боковой стенке и выдвинут в полость блока, насадку с соплом с в ыходом вверх, при этом уплотнительное кольцо установлено в нижней части насадки и составлено из двух трубок - внутренней стальной и наружной резиновой, а на цилиндрических поверхностях насадки,уплот- нительного кольца и контактного узла вдоль их всей длины со стороны огнеупорного капала выполнен срез (лыска). Кроме того, устройство снабжено электродом, электроизолированным от массы устройства и установленным над соплом на гарантированном (обеспечивающем устойчивый электросигнал) расстояния от него.

Недостатком прототипа является то, что о нем используется относительно дорогой (около 2,0 руб.) сменный (одноразового использования) термопарный блок с платинородиевой термопарой (ПР 30/6), который после одного погружения в жидкий металл (отбор пробы и замер температуры) для последующего использования не пригоден- и

выбрасывается вместе с термопарой, так как в самом блоке существенно теряется толщина его стенки из-за обгорения, а тер- моларнал головка разрушается. Таким образом, даже один такой комплексный

контроль оказывается относительно дорогим, а ведь за смену в конвертерном цехе необходимо выполнять десятки измерений. Целесообразность порошкообразной пробы наблюдается при контроле технологии

обессеривания жидкого чугуна, когда не нужно выполнять трудоемкую операцию по взятию стружки чугуна для анализа, так как порошок является уже готовой пробой для проведения анализа. Однако в любом случае одна проба - один использованный блок обходится дорого. Поэтому целесообразно иметь такое устройство, которое обеспечивало бы получение порошкообразных проб жидкого металла при многоразовом использовании его основных деталей, контактирующих с жидким металлом, и тем самым снизить стоимость контроля.

Целью изобретения является удешевление контроля.

Поставленная цель достигается тем, что сменный (съемный) полый блок выполнен из стальной трубы, на внутреннюю поверхность которой нанесен защитный слой материала с низкой адгезией к жидкому металлу,

например, из тонкостенной фторопластовой трубки, а на наружную поверхность нанесен слой огнеупорного материала.

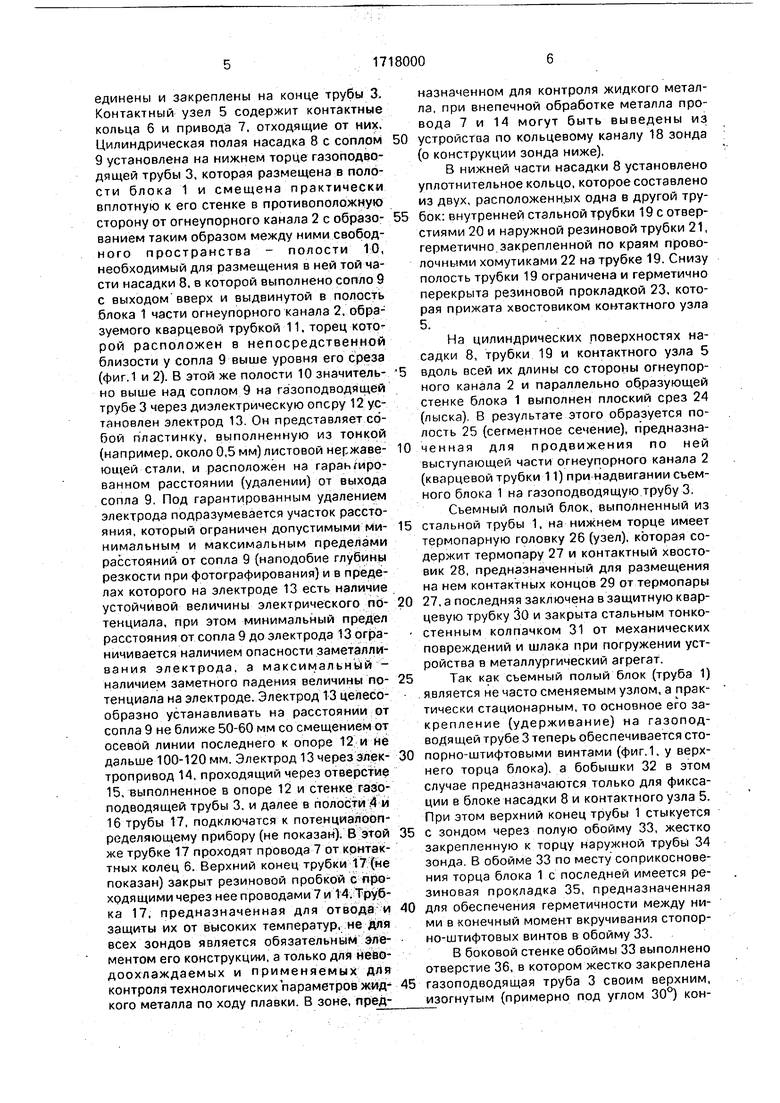

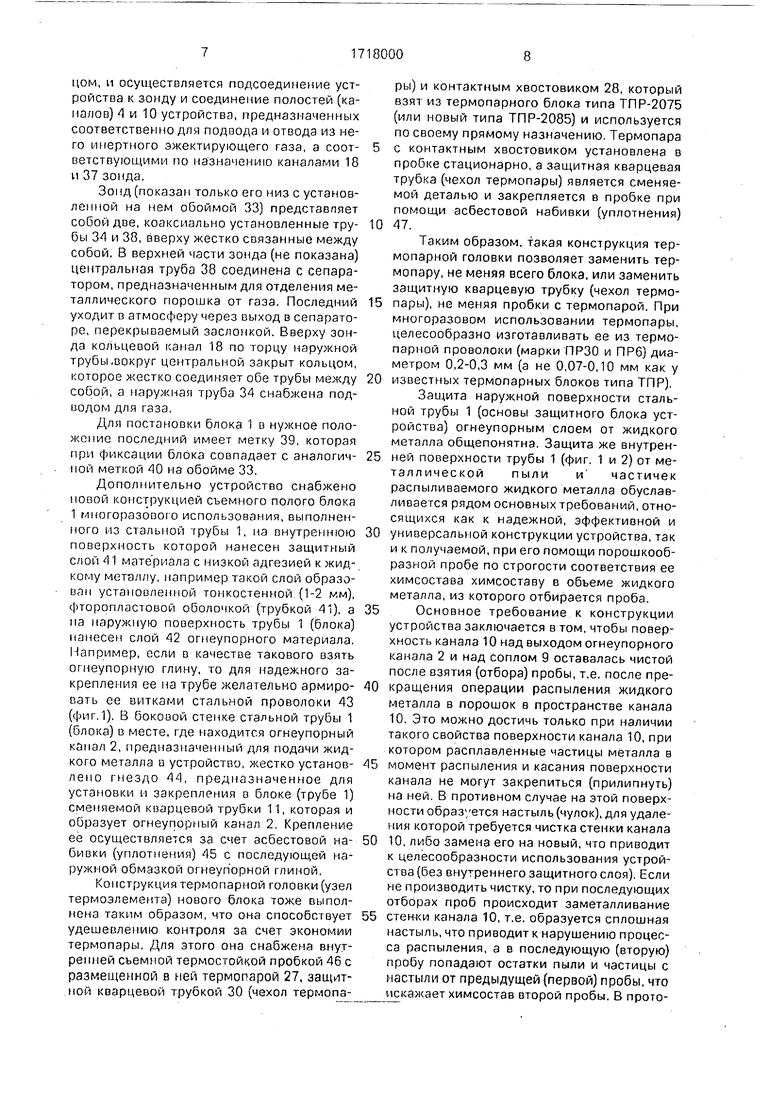

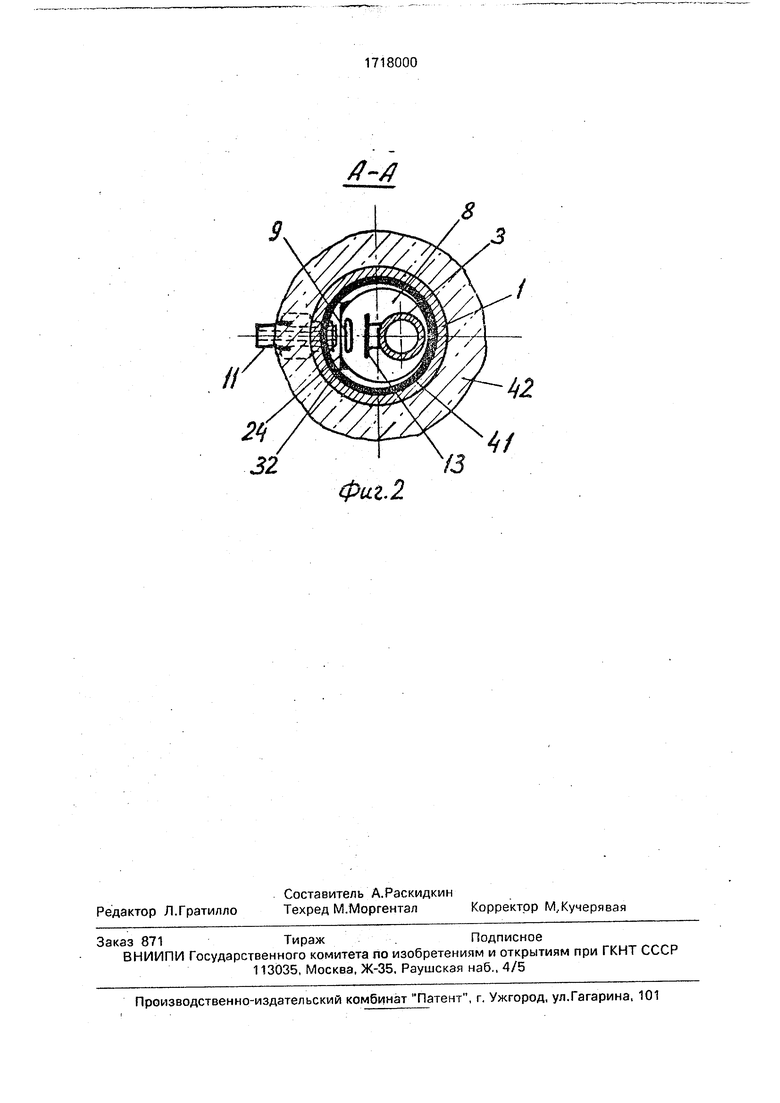

На фиг. 1 показано устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг.1.

Устройство содержит сменный (съемный) полый блок 1 с огнеупорным каналом 2 и узлом термоэлемента (термопарная гОло- вка) и газоподводящую трубу 3 с цилиндрической полой насадкой 8, с уплотнительным

кольцом (полость) 4 и контактным узлом 5, которые соответственно один за другим соединены и закреплены на конце трубы 3, Контактный узел 5 содержит контактные кольца 6 и привода 7. отходящие от них. Цилиндрическая полая насадка 8 с соплом 9 установлена на нижнем торце газоподво- дящей трубы 3, которая размещена в полости блока 1 и смещена практически вплотную к его стенке в противоположную сторону от огнеупорного канала 2 с образо- ванием таким образом между ними свобод- ного пространства - полости 10, необходимый для размещения в ней той части насадки 8, в которой выполнено сопло 9 с выходом вверх и выдвинутой в полость блока 1 части огнеупорного канала 2, образуемого кварцевой трубкой 11, торец которой расположен в непосредственной близости у сопла 9 выше уровня его среза (фиг.1 и 2). В этой же полости 10 значитель- но выше над соплом 9 на гэзоподводящей трубе 3 через диэлектрическую оперу 12 установлен электрод 13. Он представляет собой пластинку, выполненную из тонкой (например, около 0,5 мм) листовой нержаве- ющей стали, и расположен на гарантированном расстоянии (удалении) от выхода сопла 9. Под гарантированным удалением электрода подразумевается участок расстояния, который ограничен допустимыми ми- нимальным и максимальным пределами расстояний от сопла 9 (наподобие глубины резкости при фотографирования) и в пределах которого на электроде 13 есть наличие устойчивой величины электрического по- тенциала, при этом минимальный предел расстояния от сопла 9 до электрода ограничивается наличием опасности заметалли- вания электрода, а максимальный - наличием заметного падения величины по- тенциала на электроде. Электрод 13 целесо- образно устанавливать на расстоянии от сопла 9 не ближе 50-60 мм со смещением от осевой линии последнего к опоре 12 и не дальше 100-120 мм. Электрод 13 через элек- тропривод14, проходящий через отверстие 15, выполненное в опоре 12 и стенке газоподводящей трубы 3, и далее в полости .4 и 16 трубы 17, подключатся к потенциалооп- ределяющему прибору (не показан). В этой же трубке 17 проходят провода 7 от контактных колец 6. Верхний конец трубки 17 (не показан) закрыт резиновой пробкой с про- хрдящими через нее проводами 7 и 14. Трубка 17, предназначенная для отвода и защиты их от высоких температур, не для всех зондов является обязательным элементом его конструкции, а только для нево- доохлаждаемых и применяемых для контроля технологических параметров жид- кого металла по ходу плавки. В зоне, предназначенном для контроля жидкого металла, при внепечной обработке металла провода 7 и 14 могут быть выведены из устройства по кольцевому каналу 18 зонда (о конструкции зонда ниже).

В нижней части насадки 8 установлено уплотнительное кольцо,которое составлено из двух, расположенных одна в другой трубок: внутренней стальной трубки 19 с отверстиями 20 и наружной резиновой трубки 21, герметично.закрепленной по краям проволочными хомутиками 22 на трубке 19. Снизу полость трубки 19 ограничена и герметично перекрыта резиновой прокладкой 23, которая прижата хвостовиком контактного узла 5.

На цилиндрических поверхностях насадки 8, трубки 19 и контактного узла 5 вдоль всей их длины со стороны огнеупорного канала 2 и параллельно образующей стенке блока 1 выполнен плоский срез 24 (лыска). В результате этого образуется полость 25 (сегментное сечение), предназначенная для продвижения по ней выступающей части огнеупорного канала 2 (кварцевой трубки 11) при надвигании съемного блока 1 на газоподводящую трубу 3.

Съемный полый блок, выполненный из стальной трубы 1, на нижнем торце имеет термопарную головку 26 (узел), которая содержит термопару 27 и контактный хвостовик 28, предназначенный для размещения на нем контактных концов 29 от термопары 27, а последняя заключена в защитную кварцевую трубку 30 и закрыта стальным тонкостенным колпачком 31 от механических повреждений и шлака при погружении устройства в металлургический агрегат.

Так как съемный полый блок (труба 1) . является не часто сменяемым узлом, а практически стационарным, то основное его закрепление (удерживание) на газоподводящей трубе 3 теперь обеспечивается сто- порно-штифтовыми винтами (фиг.1, у верхнего торца блока), а бобышки 32 в этом случае предназначаются только для фиксации в блоке насадки 8 и контактного узла 5. При этом верхний конец трубы 1 стыкуется с зондом через полую обойму 33, жестко закрепленную к торцу наружной трубы 34 зонда. В обойме 33 по месту соприкосновения торца блока 1 с последней имеется резиновая прокладка 35, предназначенная для обеспечения герметичности между ними в конечный момент вкручивания стопор- но-штифтовых винтов в обойму 33.

В боковой стенке обоймы 33 выполнено отверстие 36, в котором жестко закреплена газоподводящая труба 3 своим верхним, изогнутым (примерно под углом 30°) концом, и осуществляется подсоединение устройства к зонду и соединение полостей (каналов) А и 10 устройства, предназначенных соответственно для подвода и отвода из него инертного эжектирующего газа, а соответствующими по назначению каналами 18 и 37 зонда,

Зонд (показан только его низ с установленной на нем обоймой 33) представляет собой две, коаксиально установленные трубы 34 и 38, вверху жестко связанные между собой, В верхней части зонда (не показана) центральная труба 38 соединена с сепаратором, предназначенным для отделения металлического порошка от газа. Последний уходит в атмосферу через выход в сепараторе, перекрываемый заслонкой. Вверху зонда кольцевой канал 18 по торцу наружной трубы,вокруг центральной закрыт кольцом, которое жестко соединяет обе трубы между собой, а наружная труба 34 снабжена под- иодом для газа,

Для постановки блока 1 в нужное положение последний имеет метку 39, которая при фиксации блока совпадает с аналогичной меткой 40 на обойме 33.

Дополнительно устройство снабжено новой конструкцией съемного полого блока 1 многоразового использования, выполненного из стальной трубы 1, на внутреннюю поверхность которой нанесен защитный слой 41 материала с низкой адгезией к жидкому металлу, например такой слой образован установленной тонкостенной. (1-2 мм), фторопластовой оболочкой (трубкой 41), а па наружную поверхность трубы 1 (блока) нанесен слой 42 огнеупорного материала. Например, если в качестве такового взять огнеупорную глину, то для надежного закрепления ее на трубе желательно армировать ее витками стальной проволоки 43 (фиг. 1). В боковой стенке стальной трубы 1 (блока) в месте, где находится огнеупорный капал 2, предназначенный для подачи жидкого металла в устройство, жестко установлено гнездо 44, предназначенное для установки и закрепления в блоке (трубе 1) сменяемой кварцевой трубки 11, которая и образует огнеупорный канал 2. Крепление ее осуществляется за счет асбестовой набивки (уплотнения) 45 с последующей наружной обмазкой огнеупорной глиной.

Конструкция термопарной головки (узел термоэлемента) нового блока тоже выполнена таким образом, что она способствует удешевлению контроля за счет экономии термопары, Для этого она снабжена внутренней съемной термостойкой пробкой 46 с размещенной в ней термопарой 27, защитной кварцевой трубкой 30 (чехол термопары) и контактным хвостовиком 28, который взят из термопарного блока типа ТПР-2075 (или новый типа ТПР-2085) и используется по своему прямому назначению. Термопара

с контактным хвостовиком установлена в пробке стационарно, а защитная кварцевая трубка (чехол термопэры) является сменяемой деталью и закрепляется в пробке при помощи асбестовой набивки (уплотнения)

0 47.

Таким образом, такая конструкция термопарной головки позволяет заменить термопару, не меняя всего блока, или заменить защитную кварцевую трубку (чехол термо5 пары), не меняя пробки с термопарой. При многоразовом использовании термопары, целесообразно изготавливать ее из термопарной проволоки (марки ПРЗО и ПРб) диаметром 0,2-0,3 мм (а не 0,07-0,10 мм как у

0 известных термопарных блоков типа ТПР). Защита наружной поверхности стальной трубы 1 (основы защитного блока устройства) огнеупорным слоем от жидкого металла общепонятна. Защита же внутрен5 ней поверхности трубы 1 (фиг. 1 и 2) от металлической пыли и частичек распыливаемого жидкого металла обуславливается рядом основных требований, относящихся как к надежной, эффективной и

0 универсальной конструкции устройства, так и к получаемой, при его помощи порошкообразной пробе по строгости соответствия ее химсостава химсоставу в объеме жидкого металла, из которого отбирается проба.

5 Основное требование к конструкции устройства заключается в том, чтобы поверхность канала 10 над выходом огнеупорного канала 2 и над соплом 9 оставалась чистой после взятия (отбора) пробы, т.е. после пре0 кращения операции распыления жидкого металла в порошок в пространстве канала 10. Это можно достичь только при наличии такого свойства поверхности канала 10. при котором расплавленные частицы металла в

5 момент распыления и касания поверхности канала не могут закрепиться (прилипнуть) на ней. В противном случае на этой поверхности образуется настыль (чулок), для удаления которой требуется чистка стенки канала

0 10, либо замена его на новый, что приводит к целесообразности использования устройства (без внутреннего защитного слоя). Если не производить чистку, то при последующих отборах проб происходит заметалливание

5 канала 10, т.е. образуется сплошная настыль, что приводит к нарушению процесса распыления, а в последующую (вторую) пробу попадают остатки пыли и частицы с настыли от предыдущей (первой) пробы, что искажает химсостав второй пробы. В прототипе эти вопросы решены за счет применения серийно выпускаемых термопарных блоков типа ТПР-2075 (ТПР-2085), гильза (труба) которых изготовлена из бумаги или картона, т.е. материала, к которому жидкий металл-прилипнуть не может. Но из-за того, что они относительно дорогие и при одноразовом их использовании в промышленной практике контроля (измерения) расход их получается большой, то и контроль получается дорогим. Поэтому для удешевления контроля (измерения) необходимо многоразовое использование основной сменяемой (съемной) детали (узла), т.е. защитного полого блока устройства, что и достигается за счет замены бумажных или картонных блоков (без термопарных головок) одноразового использования на блоки многоразового использования, в основе которых находится стальная труба, снабженная внутренним и наружным защитными слоями (оболочками). Кроме того, термопара термопарной головки многоразового (нового) блока тоже используется многоразово. Для этого термопарная головка снабжена съемной (сменной) термостойкой пробкой 46. Съемная (сменяемая) пробка с термопарой пред- назначается для изъятия из блока термопары после отработанного ею срока пригодности (5-10 раз погружений в жидкий металл: меньшее число характерно для стали, большее - для чугуна) и постановки в него новой термопары, т.е. драгоценный металл термопары не теряется безвозвратно, а сдается как металлолом, что также удешевляет контроль (или стоимость выполненного измерений).

Заявляемое устройство для отбора проб и замера температуры жидкого металла отличается от известного тем, что съемный полый блок выполнен из стальной трубы, на внутреннюю поверхность которой нанесен защитный слой материала с плохой адге зией к жидкому металлу, например из тонкостенной фторопластовой трубки, а на наружную поверхность нанесен слой огнеупорного материала.

Устройство работает следующим образом.

Перед проведением измерения заранее подготовленный (собранный) блок 1 надвигают на газоподводящую трубу 3 и ориентируют его так, чтобы выступающая часть огнеупорного канала 2 продвигалась вдоль поверхности среза 24 в полости 25 сегментного сечения (фиг.2) до плотного соприкосновения торца блока (трубы 1 с защитным слоем 41) с уплотнением 35 и последующим прижатием к последнему, при помощи сто- лорно-штифтовых винтов, находящихся в

обойме 33 (фиг. 1), создают плотное соединение полости 10 блока 1 с полостью 37 центральной трубы 38 зонда через обойму 33. Блок фиксируют в полости, при котором мет- 5 ка 39 на блоке совпадает с меткой 40 на зонде (обойма 33, выполненных соответственно в плоскостях осевых линий огнеупорного канала 2 и сопла 9. При этом контактный хвостовик 28 войдет в контакт- 10 ный узел 5 и контактные концы 29 от термопары 27 окажутся в плотном соприкосновении с контактными кольцами 6 узла 5, тем самым произойдет электрическое подключение термопары 27 к проводам 15 7, которые после выхода из трубки 17 наверху зонда подключаются к прибору (не показан), регистрирующему температуру жидкого металла. Одновременно с этим выходом огнеупорного канала 2 располагается

0 над соплом 9 (фиг. 1 и 2).

Для выполнения отбора порошкообразной пробы и замера температуры жидкого металла устройство вводят в металлургический агрегат при помощи зонда и одновре5 менно подают инертный газ по кольцевому каналу 18 зонда в полость 4 трубы 3. Из полости 4 через полость насадки 8 газ попадает в сопло 9 и вдоль торца огнеупорной трубки 11 создает в канале 2 в зависимости

0 от заданного режима эжекцию или, наоборот, часть газа по нему будет выходить наружу, создавая отдув. Из сопла газ попадает в полости 10 и 37 соответственно устройства и зонда (обоймы 33 - деталь зонда). Из зон5 да (верхняя часть зонда с сепаратором не показана) газ попадает в сепаратор, из которого уход газа в атмосферу регулируется заслонкой. Одновременно из полости насадки 8 газ поступает во внутреннюю трубку

0 19 уплотнительного кольца и через отверстия 20 - в наружную резиновую трубу 21, которая давлением газа раздувается и плотно прижимается своей цилиндрической поверхностью к поверхности стенки блока 1,

5 обеспечивая отсечку газа в этом месте блока и предотвращая воздействие газа на пробку 46 с термопарой, т.е. выталкивающей пробку силы не возникает.

До момента погружения устройства в

0 жидкий металл (например, в конвертерную ванну или ковш) необходима работа его в режиме Отдув, при котором огнеупорный канал 2 предохраняется выходящим из него газом от шлака.

5Режим Отдув осуществляется следующим образом.

При помощи заслонки прикрывают выход газа из сепаратора настолько, чтобы создался подпор газа в полости 10 и над соплом 9. Газовый подпор над соплом создает сопротивление потоку газа, выходящему из сопла, и снижает его скорость настолько, что эжекции в канале 2 не будет, а, наоборот, часть газа по каналу начинает выходить из устройства наружу, создавая от- дув.

Как только устройство достигнет заданного положения в жидком металле, автоматически или вручную заслонку, которая до этого момента прикрывала выход газа из сепаратора, резко отодвигают, открывая полностью выход для газа, Газ быстро уходит в атмосферу, снимая газовый подпор над соплом 9. При этом газ, выходящий из сопла, приобретает максимальную скорость и, проходя вдоль торца огнеупорной трубки 11, начинает эжектировать жидкий металл по каналу 2 и на выходе из него, срывая жидкий металл с торца трубки 11, будет дробить и распылять его на частички (порошок), которые, увлекаясь потоком газа по полостям (каналам) 10 и 37 соответственно устройства и зонда, будут доставлены наверх к анализатору, предварительно отделившись в сепараторе от газа.

С момента начала распыления жидкого металла, как только поток распыленных частиц (порошка) достигнет электрода 13 и пролетит вдоль его поверхности, потенциально определяющий прибор (не показан), например осциллограф С1-35, начнет регистрировать величину электрического потен-, циала, возникающего на электроде 13 при наличии движения металлических частиц вдоль его поверхности, т.е. по наличию потенциала на электроде получаем информацию о наличии процесса отбора.и о его продолжительности, и по этой информации качественно оценивает массу порошкообразной пробы металла,

Одновременно с началом процесса отбора пробы металла, как только устройство погрузили в металл, тонкостенный стальной колпачок 31 начинает плавиться и термопара 27 через 1-1,5 с начинает измерять температуру жидкого металла, а через 2-3 с выдержки начинают выводить устройство из агрегата.

Если агрегат является конвертером (или другой плавильный закрытый), то с начала

вывода устройства из жидкого металла можно осуществить два варианта режима работы: либо прекратить эжекцию и перевести устройство в режим Отдув, прикрыв заслонкой выход газа из сепаратора, либо продолжить эжекцию (отбор пробы по ходу движения устройства вверх в металле, шлаке и газовой фазе). Осуществление первого варианта целесообразно в практике конвертерного производства стали, второго - в ис- следовательских целях для изучения конвертерного процесса.

После выхода устройства из металлургического агрегата прекращают подачу

инертного газа в устройство и подготавливают его для выполнения следующего измерения, Подготовка заключается в замене в блоке только кварцевых трубок 11 и 30, т/е. трубки огнеупорного канала и чехла термопэры, и в установке защитного колпачка 31 с применением для этого огнеупорной глины. Однако, если измерения проводятся на чугуне, то, как правило, их можно менять после 2-4 погружений. Кроме того, когда нет

необходимости при отборе пробы измерять температуру жидкого металла, вместо пробки с термопарой целесообразно в термопарную головку устанавливать пробку-заглушку с целью предотвращения ненужного износа

термопары, что, в конечном счете, тоже удешевляет контроль (измерения).

Заявляемое устройство позволяет удешевить контроль(измерения) за счет экономии материала (бумаги или картона),

используемого на изготовление блоков, и за счет возврата драгметалла использованных термопар для повторной его переработки.

Формула изобретения Устройство для отбора проб и замерз температуры жидкого металла по авт.св. № 1476340, отличающееся тем, что, с целью удешевления контроля, сменный полый блок выполнен из стальной трубы, на внутреннюю поверхность которой нанесен защитный слой материала с низкой адгезией к жидкому металлу, например, из тонкостенной фторопластовой трубки, а на наружную поверхность нанесен слой огне- упорного материала.

а.

фи.г.2

А-4

/

4/

| Устройство для отбора проб и замера температуры жидкого металла | 1987 |

|

SU1476340A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Жидкий петом | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-03-07—Публикация

1990-01-16—Подача