Изобретение относится к механо-сбо- рочному производству и к ремонту разъемных корпусов подшипников машин, в частности, к восстановлению изношенных разъемных корпусов подшипников скольжения.

Изобретение может быть использовано на ремонтных предприятиях, ремонтирующих сельскохозяйственную и другую технику, а также составные части машин, содержащие разъемные корпуса подшипников, например головки шатунов кривошип но-шатунных механизмов двигателей, разъем н ые коренн ые опоры коленчатых валов блоков цилиндров поршневых двигателей и т.д.

Целью изобретения является устранение указанных недостатков в известных способах, увеличение надежности восстановленных подшипниковых узлов и упрощение процесса восстановления, включая повторную замену ремонтных вкладышей.

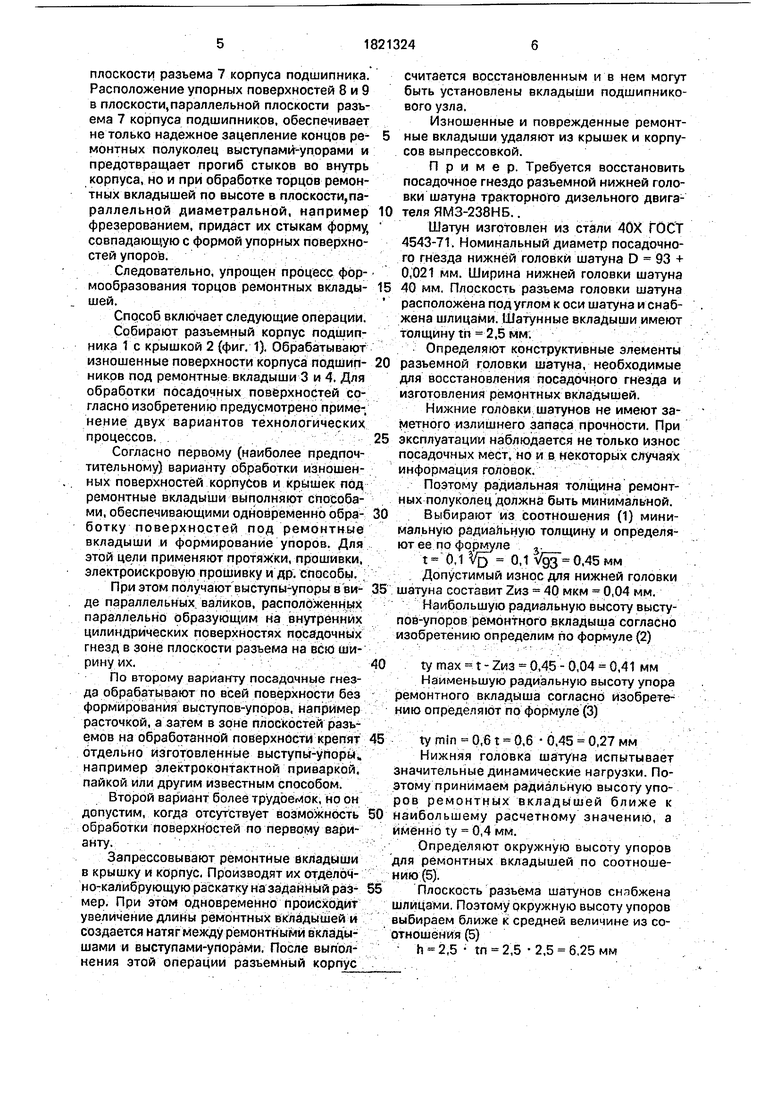

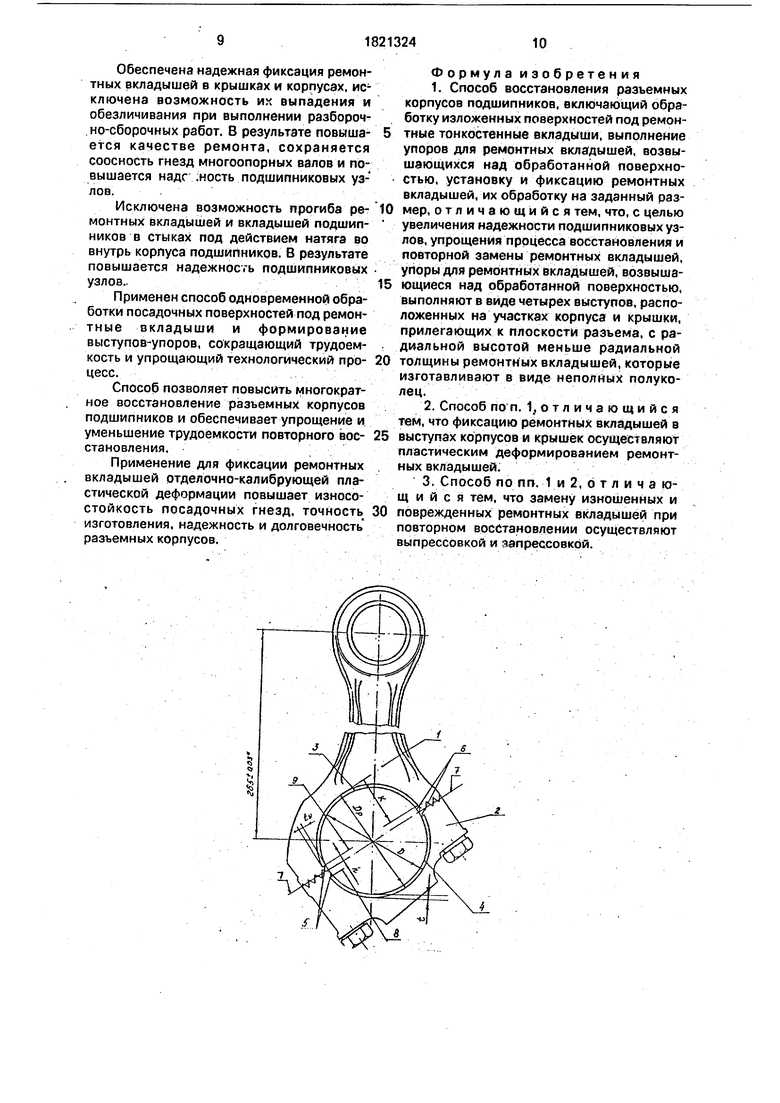

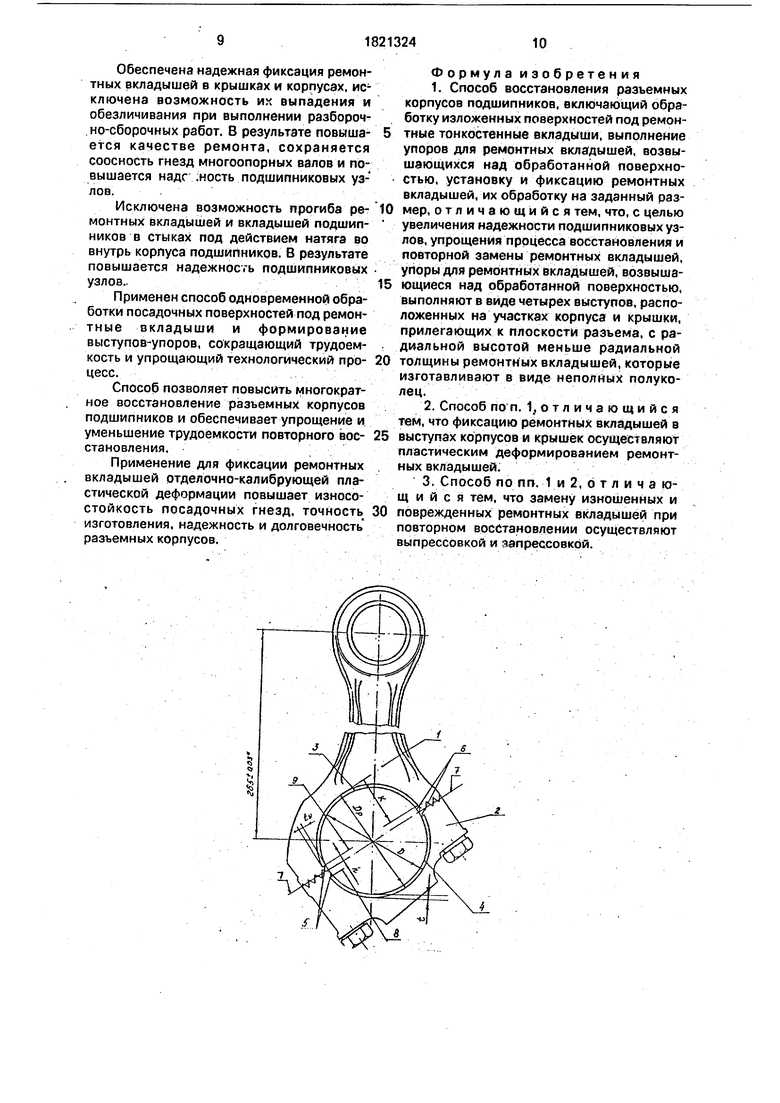

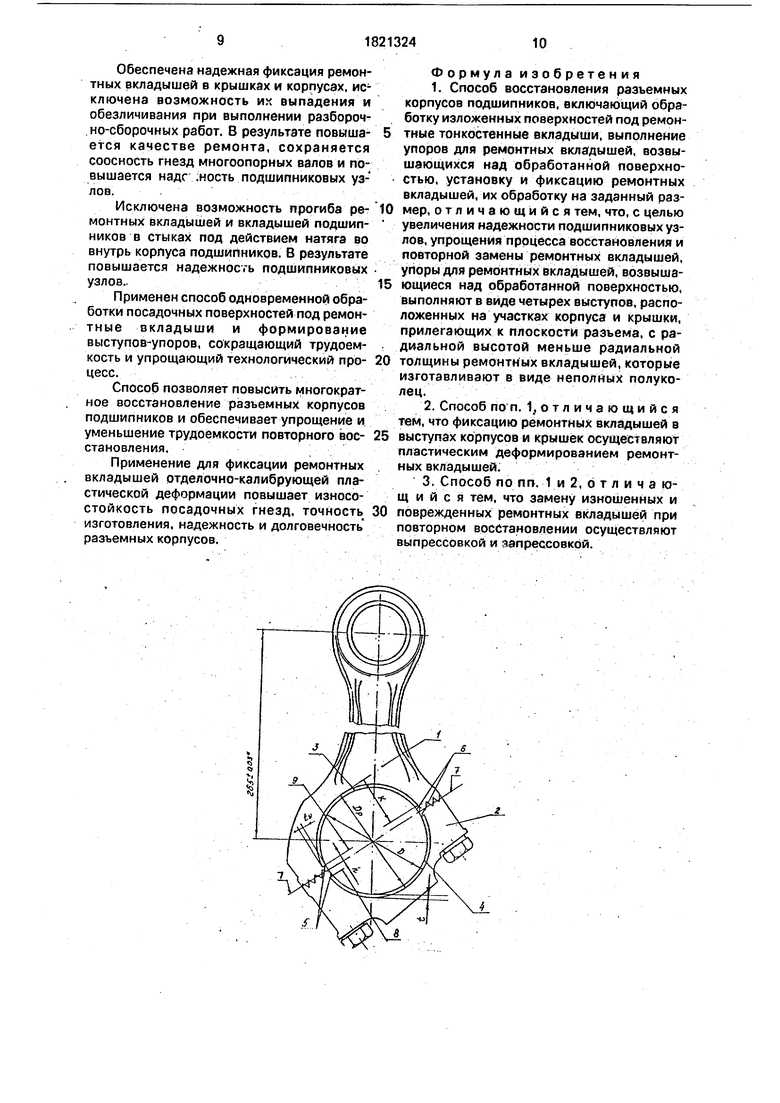

На чертеже для пояснения способа изображена разъемная нижняя головка шатуна кривошипно-шатунного механизма поршневого двигателя.

На чертеже и в тексте приняты следующие обозначения:

1 - корпус подшипника (нижняя головка шатуна);.

2 - крышка разъемного подшипника (крышка нижней головки шатуна);

3 - ремонтный вкладыш корпуса;

4 - ремонтный вкладыш крышки ;

5 и 6 - упоры ремонтных вкладышей;

7 - плоскость разъема;

8 - упорная поверхность упора ремонтного вкладыша 4 крышки 2;

9 - упорная поверхность упора ремонтного вкладыша 3 разъемного корпуса 1; t - толщина ремонтного вкладыша;

00

ю

со ho

ty - высота выступов-упоров радиальная;

h - высота выступа-упора ремонтного вкладыша окружная;

D - номинальный диаметр посадочного гнезда разъемного корпуса подшипников;

Dp -диаметр гнезда разъемного корпуса подшипников после обработки под ремонтные полукольца;

К - высота ремонтного полукольца.

Способ включает следующие операции и условия их выполнения.

Определяют размеры и форму конструктивных элементов, разъемных корпусов и ремонтных вкладышей, которые необходимы для восстановления. Расчетные величины конструктивных элементов определяют следующим образом, ;

По рабочим чертежам заводов-изготовителей определяют номинальный размер изношенного посадочного гнезда разъемного корпуса подшипников и точность изготовления, т.е. допуск на размер.

Ориентировочную радиальную толщину ремонтного вкладыша выбирают,руководствуясь следующим эмпирическим соотношением: , ::;: Ј .

0,1 .(1)

Наименьшая толщина ремонтного вкладыша ограничена возможностью его обработкиотделочно-калибрующимраскатником, а наибольшая определяется запасом прочности разъемного корпуса.

Наибольшую радиальную высоту ty выступов-упоров ремонтных вкладышей вычисляют с учетом предельного износа посадочного гнезда по следующей формуле:

ty t-ZH3., MM(2)

где 2из - предельный износ посадочного гнезда разъёмного корпуса, мм.

Наименьшую радиальную высоту выступов-упоров выбирают с учетом возможности обеспечения надежной фиксации ремонтных вкладышей в корпусах и крышках по следующей формуле:

ty 0,6t(3) .

Таким образом, радиальную высоту выступов-упоров выбирают в пределах следу- ющего соотношения:

0, (t-Zns), мм(4)

Соотношения (2) и (4) показывают, что радиальная высота упоров ремонтных вкладышей меньше их номинальной толщины.

Согласно изобретению выступы для ремонтных вкладышей расположены в зоне плоскостей разъемов корпусов, это создает условия, при которых под действием натяга нежесткие вкладыши подшипников в зоне стыков не будут изгибаться во внутрь корпуса, так как имеется радиальный зазор, создающий возможность для прогиба вкладышей подшипников в зоне стыков по направлению к телу разъемного корпуса подшипников. ....

Окружную высоту выступов-упоров для ремонтных полуколец выбирают в зависимости от толщины вкладышей подшипников, устанавливаемых в разъемный корпус по следующему опытному соотношению: h (2.0...5) tn, мм(5) где tn - толщина вкладышей подшипников скольжения, мм.

Диаметр поверхности, обработанный под ремонтные вкладыши Dp, определяют с учетом толщины ремонтного вкладыша по формуле:

Dp D + 2t, мм (6) Высоту ремонтного вкладыша К опреде- ляют с учетом окружной высоты выступов- упоров h и диаметра поверхности гнезда, подготовленного для установки ремонтных вкладышей Dp, по следующему соотношению

к 0,5 Dp -h, мм(7) Толщину ленты или листового материала для изготовления заготовок tsar ремонтных в клады шей находят с учетом припусков на обработку их в корпусах подшипников и номинальной толщины t ремонтных полуколец восстанавливаемого корпуса по формуле ... ;

tsar t + Zo6, мм(8) где Zo6-односторонний общий припуск на обработку внутренней поверхности ремонтных полуколец.

Длину заготовки I ремонтных вкладышей вычисляют с учетом среднего диаметра

ремонтного вкладыша, окружной высоты

выступов и припуска на обработку стыков,

по формуле;

1 0,5 л:()-2Ь + 21г, мм (9)

где Zt - припуск на обработку одного торца

вкладыша по высоте.

Ширину заготовок ремонтных вкладышей выбирают с учетом ширины (глубины) посадочного гнезда разъемного корпуса и припуска на обработку.

Ширину ремонтного вкладыша ориентировочно выбирают равной ширине поверхности посадочного гнезда разъемного корпуса.

Для того, чтобы исключить прогиб стыков нежестких ремонтных вкладышей во внутрь посадочного гнезда под действием натяга при отделочно-калибрующем деформировании упорные поверхности 8 и 9 выступов-упоров 5 и б (фиг. 2 и 1) изготавливают в плоскости, параллельной

плоскости разъема 7 корпуса подшипника. Расположение упорных поверхностей 8 и 9 в плоскости,параллельной плоскости разъема 7 корпуса подшипников, обеспечивает не только надежное зацепление концов ре- монтных полуколец выступами-упорами и предотвращает прогиб стыков во внутрь корпуса, но и при обработке торцов ремонтных вкладышей по высоте в плоскости,па- раллельной диаметральной, например фрезерованием, придаст их стыкам форму, совпадающую с формой упорных поверхностей упоров.

Следовательно, упрощен процесс фор- мообразования торцов ремонтных вклады- шей.

Способ включает следующие операции.

Собирают разъемный корпус подшипника 1 с крышкой 2 (фигу 1). Обрабатывают изношенные поверхности корпуса подшил- никое под ремонтные вкладыши 3 и 4. Для обработки посадочных поверхностей согласно изобретению предусмотрено применение двух вариантов технологических процессов.

Согласно первому (наиболее предпочтительному) варианту обработки изношенных поверхностей корпусов и крышек под ремонтные вкладыши выполняют способами, обеспечивающими одновременно обра- ботку поверхностей под ремонтные вкладыши и формирование упоров. Для этой цели применяют протяжки, прошивки, электроискровую прошивку и др. способы.

При этом получают выступы-упоры в ви- де параллельных, валиков, расположенных параллельно образующим на внутренних цилиндрических поверхностях посадочных гнезд в зоне плоскости разъема на всю ширину их.

По второму варианту посадочные гнезда обрабатывают по всей поверхности без формирования выступов-упоров, например расточкой, а затем в зоне плоскостей разъ- QMOB на обработанной поверхности крепят отдельно изготовленные выступы-упоры;, например злектроконтактной приваркой, пайкой или другим известным способом.

Второй вариант более трудоемок, но он допустим, когда отсутствует возможность обработки поверхностей по первому варианту.; - ........:..; .... ;

Запрессовывают ремонтные вкладыши в крышку и корпус. Производят их отдёлоч- но-калибрующую раскатку на заданный раз- мер. При этом одновременно происходит увеличение длины ремонтных вкладышей и создается натяг между ремонтными вкладышами и выступами-упорами. После выполнения этой операции разъемный корпус

считается восстановленным ив нем могут быть установлены вкладыши подшипникового узла.

Изношенные и поврежденные ремонтные вкладыши удаляют из крышек и корпусов выпрессовкой.

Пример. Требуется восстановить посадочное гнездо разъемной нижней головки шатуна тракторного дизельного двигателя ЯМЗ-238НБ..

Шатун изготовлен из стали 40Х ГОСТ 4543-71. Номинальный диаметр посадочного гнезда нижней головки шатуна D 93 + 0,021 мм. Ширина нижней головки шатуна 40 мм. Плоскость разъема головки шатуна расположена под углом k оси шатуна и снабжена шлицами. Шатунные вкладыши имеют толщину th 2,5 мм.

Определяют конструктивные элементы разъемной головки шатуна, необходимые для восстановления посадочного гнезда и изготовления ремонтных вкладышей.

Нижние головки шатунов не имеют за- тиетного излишнего запаса прочности. При эксплуатации наблюдается не только износ посадочных мест, но ив некоторых случаях информация головок.

Поэтому радиальная толщина ремонтных полуколец должна быть минимальной.

Выбирают из соотношения (1) минимальную радиайьную толщину и определяют ее по формуле -.

t - 0,1 VD 0,1 л/дз 0,45 мм : Допустимый износ для нижней головки шатуна составит 2из 40 мкм 0,04 мм.

Наибольшую радиальную высоту выступов-упоров ремонтного вкладыша согласно изобретению определим по формуле (2)

ty max -1 - Zns 0,45 - 0,04 0,41 мм Наименьшую радиальную высоту упора

ремонтного вкладыша согласно йзобрете

нию определяют по формуле (3)

ty min 0,61 0,6 6,45 0,27 мм

Нижняя головка шатуна испытывает значительные динамические нагрузки. Поэтому принимаем радиальную высоту упоров ремонтных вкладышей ближе к наибольшему расчетному значению, а именно ty 0,4 мм.

Определяют окружную высоту упоров для ремонтных вкладышей по соотношению (5).

Плоскость разъёма шатунов снабжена шлицами. Поэтому окружную высоту упоров выбираем ближе к средней величине из соотношения (5) h 2,5 tn 2,5 2,5 6,25 мм

Определяют диаметр посадочного гнез- прогиба штыков ремонтных вкладышей во да, обработанного под ремонтные вклады- внутрь корпуса под действием натяга, ши по формуле (6)Предложенный способ позволяет мно- + 2t 93 + 2. 0,45 93,9 мм гократную замену ремонтный вкладышей. Определяют расчетную высоту ремонт- 5 Изношенные и поврежденные ремонтных вкладышей по формуле (7): ныевкладыши выпрессовывают из разъем- К 0,5 - h 0,5 93,9 6,25 40,70 мм, ных корпусов, без дополнительной Определяет толщину стальной ленты обработки посадочных гнезд устанавлива- или листа, из которого должны быть изгр- ют новые ремонтные вкладыши и произво- тбвлены заготовки ремонтных (вкладышей по 10 дят отделочно-калибрующую раскатку, формуле (8). О елбчно-калибрующуюобра- В общем случае для фиксации ремонт- 6ofky ремонтных вкладышей производят ка ных в,клздышёй в выступах-упорах крышек либрующей раскаткой. Односторонний и корпусов может быть примененонеекрль- прйпуск на операции раскатки равен ко способов, пластическая деформация ,р5мм/ 15 толькоремонтного в а ы а, пластическая 1заг t +2об 0,45 + 0,05 0,50 мм деформация только выступов-упоров, со- Опрёдёляют длину заготовки рёмрнтнр- вместная Пластическая доформация ремонта вкладыша с учетом, что общий припуск на тных вкладышей и выступов-ynbjJOB, пайка, обработку вкладышей по высоте Фрезерова- электроконтактная приварка аыступо.в-упо- нием эавенZt 1,0мм п формуле(9): 20 ровИт.Д. ; : °

i .hE о 1лИз всех указанных способов наиболее

-и, 2 /;.f iЈX u ° J рациональным является применение для

.9 у0 .л. Vфиксаций ремонтных вкладышей в высту. -2:- ,,:,;-,Л о- .- пах-упорах -- пластическаядеформация отПрй врсстановлении нижних разъемных 25 дёлочно-калибрующим раскатником

голбвок шатунов их посадочноф гнездо . об-:-,:.,: . ремонтных вкладышей.

рабатывают пpotяжкaми, профиль режущейЗтрт метод одновременно рбеспечива.чабЩ-{й размеры Шторого обеспечивают еткак надежную фиксацию ремонтных вклавЬ ь получения обработанных по- дышей в выступах-упорах так и упрочнение

ремонтное вкладыши вы-; 30 посадочногр гнёзда и создание необходи6ту;Й0 П;йгр в за один проход с разменов и цилиндрической формы

р;|1с:ёч1Шн1|ыШ $з мера ;. : : ; :;

/ or/iai|№ i|u QДляг удаления изношенных и повреж o i i cne mij MoQpsr денных {)ё о«тных вкладышей можно при

. -:,,..3.5 .-.менить ряд спрсрбов. Например разрезать

Присоединяют к кррпусу 1 (фиг 1) вкладыши в средней части йзвёkipUuJky 11 иатуна у стгШми ;рпрсрбамй и извлечь их из крышки

л ют:шагун в сборе в горизо||та}1ьнр-пр6тя- и корпуса, выпрессовать, удалить рёмон- г

ШШ;стайke,i Вводят протяжку в Шатуй и вкладыши элёктройскровой обработзаТ реп 1ртёе, бк ч ртгст ноки о/

; тЫвакуг йШйю%г л611кУ шатуна протяжной Из-за погрешностей установки и зазё один . г- I .; /крепления. разрезШ ремонтных вкладышей

1 згр;гав/1ййаю;т йг;г1ластичн6й калибро- , нача уи э ектрЩкр вЬ ванно :т ной лёнты веде г прврездан |6 г|о&ё 0,50 Мм р ёмрйтн ё ё

лнЈНЬ;лйЫх;пЪй : : л ,.: .....-.; /,,:-.,.;-: .-.,:; ,.-:.-, : предлагается - ста йа лШают ремонтные в;кла/1ыши в применять.р ёрацйю выпрессовки рёмонт- B cWWw-yriop ii крыШки и кОрпуЖ;; Прйлё / ых вкладышей, кртбрая не только исгслюча- сбрркйi пр й гюШЩй р аска нй а п 50 ет повреждение по адомных поверхностей, ёфбрййру в но и вляетря; трудоёмкой, а сле- сбЩеi;fe фа гунаШ Д5 Ь н;и1рС1к)ийналь- довательно йцёлесоо |6а нрй, : : ЩГ лШЩ : ё Ґ - ггройсходит. Технйко-эк:рномичёская или иная эф- ремонт- 4 KTiiiiBiw ;;;; ;.::. ;,.;bA.: .: vV- H - нШ | а Шй Ще/ вается v l cji bsqea vienpeAJiaraeiyio ; ш11 й|Щ8|а1 Шя с 1натягрм по- Восстанрвлёния разъемных корпусов под- (, в корпусах и шйпнйкрв установкой ремонтных вклады- Й|5Шй-кШГа аданнШ шейпосрав ен)11рсйз;вестны хноётШ yrippoB йсключает возможность обеспечивает следующие технико-экономй- д: ческие преимущества.

Обеспечена надежная фиксация ремонтных вкладышей в крышках и корпусах, ключена возможность их выпадения и обезличивания при выполнении разбороч- но-сборочных работ. В результате повыша- ется качестве ремонта, сохраняется соосность гнезд многоопорных валов и повышается надежность подшипниковых узлов.

Исключена возможность прогиба ре- монтных вкладышей и вкладышей подшил- никое в стыках под действием натяга во внутрь корпуса подшипников. В результате повышается надежность подшипниковых узлов..

Применен способ одновременной обработки посадочных поверхностей под ремонтные вкладыши и формирование выступов-упоров, сокращающий трудоем- кость и упрощающий технологический про- цесс.

Способ позволяет повысить многократное восстановление разъемных корпусов подшипников и обеспечивает упрощение и уменьшение трудоемкости повторного вое- становления.

Применение для фиксации ремонтных вкладышей отделочно-калибрующей пластической деформации повышает износостойкость посадочных гнезд, точность изготовления, надежность и долговечность разъемных корпусов.

Формула изобретения

1. Способ восстановления разъемных корпусов подшипников, включающий обработку изложенных поверхностей под ремонтные тонкостенные вкладыши, выполнение упоров для ремонтных вкладышей, возвышающихся над обработанной поверхностью, установку и фиксацию ремонтных вкладышей, их обработку на заданный размер, отличающийся тем, что, с целью увеличения надежности подшипниковых узлов, упрощения процесса восстановления и повторной замены ремонтных вкладышей, упоры для ремонтных вкладышей, возвышающиеся над обработанной поверхностью, выполняют в виде четырех выступов, расположенных на участках корпуса и крышки, прилегающих к плоскости разъема, с радиальной высотой меньше радиальной толщины ремонтных вкладышей, которые изготавливают в виде неполных полуколец.

2. Способ по п. 1, отличающийся тем, что фиксацию ремонтных вкладышей в выступах корпусов и крышек осуществляют пластическим деформированием ремонтных вкладышей:

3. Способ по пгт. 1 и 2, о т л и ч а ю- щ и и с я тем, что замену изношенных и поврежденных ремонтных вкладышей при повторном восстановлении осуществляют выпрессовкой и запрессовкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ВКЛАДЫШЕЙ ПОДШИПНИКОВ | 1991 |

|

RU2082579C1 |

| Способ восстановления разъемных корпусов подшипников | 1984 |

|

SU1189634A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ И АВАРИЙНЫХ ПОСТЕЛЕЙ РАЗЪЕМНЫХ КОРПУСОВ ПОДШИПНИКОВ | 2008 |

|

RU2395378C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| УЗЕЛ РАДИАЛЬНОГО РОЛИКОВОГО ПОДШИПНИКА КАЧЕНИЯ | 1991 |

|

RU2011901C1 |

| "Роликовый подшипник "Бархатный" | 1991 |

|

SU1794212A3 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1992 |

|

RU2047457C1 |

| Способ Дагиса и Кошика восстановления деталей типа втулок | 1991 |

|

SU1782201A3 |

| Способ эксплуатационного контроля зазора в шатунных подшипниках коленчатого вала при диагностике двигателя внутреннего сгорания автомобилей, транспортных и транспортно-технологических машин | 2020 |

|

RU2739657C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОСАДОЧНЫХ МЕСТ ПОДШИПНИКОВ КАЧЕНИЯ | 2005 |

|

RU2296660C1 |

Использование: механосборочное производство. Сущность изобретения: при вос- станоелении разъемных корпусов подшипников применены ремонтные вкладыши, выполненные в виде неполных полуколец, для фиксации каждого ремонтного вкладыша применяют два выступа-упора, которые располагают на обработанных под ремонтные вкладыши поверхностях на участках, прилегающих к плоскостям разъемов, радиальную высоту выступов-упоров выбирают меньше радиальной толщины ремонтных вкладышей с учетом их износа в условиях эксплуатации, а для фиксации ремонтных вкладышей 8 выступах-упорах применяют пластическую деформацию ремонтных вкладышей отделочно-калибрующим инструментом. 2 з.п- ф-лы, 1 ил.

s

| Способ восстановления разъемных корпусов подшипников | 1984 |

|

SU1189634A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1993-06-15—Публикация

1991-05-07—Подача