Изобретение относится к ремонтному производству, в частности к восстановлению изношенных и аварийных постелей разъемных корпусов подшипников скольжения, в том числе к способам восстановления изношенных и аварийных постелей подшипников кривошипно-шатунного механизма (КШМ) блоков цилиндров (БЦ) двигателей внутреннего сгорания (ДВС).

В данном случае речь идет о постелях коренных подшипников (ПКП) КШМ БЦ ДВС.

Для этих целей известно много различных способов: электродуговая наплавка, газовая наплавка, газоплазменное напыление, контактная приварка стальной ленты, железнение, электролитическое натирание, способ дополнительных ремонтных деталей, полимерные композиции, подрезание торцов (сдвиг оси коленчатого вала к головке блока цилиндров), ремонтные расточки постелей плюс вкладыши, увеличенные по наружному диаметру, электроискровая обработка (ЭИО).

В результате анализа вышеперечисленных способов по техническому признаку сделан вывод: наиболее приемлемым для восстановления изношенных и аварийных ПКП является способ дополнительных ремонтных деталей, который и выбран нами в качестве прототипа («Способ восстановления разъемных корпусов подшипников» по авторскому свидетельству № SU 1189634 А. - 07.11.85. Бюл. №41).

Основные недостатки прототипа:

- не универсален по отношению к материалу блока;

- не обеспечивается надежность работы отремонтированной коренной опоры вследствие установки полуколец с натягом, приводящим к возникновению напряженного состояния корпуса разъемных подшипников и, как следствие, к уменьшению натяга штатных вкладышей;

- не обоснована толщина полуколец и, соответственно, глубина расточки постелей, что способствует завышению трудоемкости расточки: эта величина просто выбирается с помощью соотношения, в котором износ или аварийное повреждение постели вообще не фигурирует, а выбираемая толщина может произвольно колебаться более чем в 3 раза;

- велики сложность, точность и, соответственно, трудоемкость подготовки постели и изготовления полуколец за счет выполнения фасок в ПКП блока цилиндров (фрезерные работы), придания полукольцам соответствующей формы (штамповочные работы), а также обеспечения в процессе восстановления ПКП длины и толщины полуколец с точностью до 0,01 мм, при этом необходимо использовать специализированное станочное оборудование соответствующих размерности и класса точности;

- возрастают сложность, точность и, соответственно, трудоемкость работ при чистовой финишной обработке (раскатке) смонтированных полуколец под номинальный размер постели, велика вероятность погрешности по соосности и форме внутренней поверхности постели вследствие неоднородности материала полуколец и постели, а также вследствие наличия зазоров в механизме раскатника;

- велики сложность, трудоемкость, а также экономические затраты на монтаж и фиксацию полуколец в постели вследствие использования технологии приклеивания (зачистка, обезжиривание постелей, двойное намазывание клеем с получасовой выдержкой и еще выдержка на воздухе после раскатки в течение одного-двух часов) с обязательным прогреванием для полимеризации клея в соответствующей печи всего блока цилиндров (нагрев печи вместе с блоком до температуры 180-200 градусов, выдержка при этой температуре 4 часа и затем остывание блока вместе с печью).

Целью предлагаемого изобретения является обеспечение надежности работы отремонтированной коренной опоры и снижение трудоемкости и сложности восстановления ПКП за счет:

- обеспечения нормального натяга вкладышей;

- обоснованности и минимизации глубины расточки постелей и, соответственно, толщины полуколец;

- упрощения подготовки постели и изготовления полуколец;

- упрощения монтажа полуколец в постели;

- исключения чистовой финишной операции обработки полуколец под номинальный размер постели.

Способ осуществляется следующим образом.

1. Производят микрометраж ПКП КШМ БЦ ДВС. Анализируют полученные данные и выявляют постели, подлежащие восстановлению.

Расточку, особенно при значительных повреждениях ПКП, достигающих 1,5…2 мм и более, ведут после предварительной корректировки ее глубины путем фрезерования опорных поверхностей крепления крышек коренных подшипников (эту операцию совмещают с фрезерованием этих поверхностей при восстановлении их плоскостности).

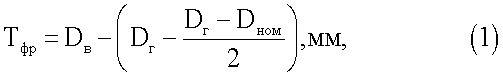

Величину фрезерования определяют следующим образом. Допустим, что аварийное повреждение постели в вертикальной плоскости относительно номинального диаметра достигло 2,0 мм. Известно, что это повреждение происходит в середине крышечной части постели по радиусу, то есть на сторону. При этом в горизонтальной плоскости аварийное повреждение относительно номинального диаметра достигнет величины 0,8 мм, но уже практически симметрично относительно центра и по радиусу (то есть на сторону) оно будет близко к 0,4 мм. Величину фрезерования можно определить по формуле;

где:

Тфр - величина фрезерования опорных поверхностей крепления крышек коренных подшипников, мм,

Dв - диаметр восстанавливаемой постели, замеренный в вертикальной плоскости, мм,

Dг - диаметр восстанавливаемой постели, замеренный в горизонтальной плоскости, мм,

Dном - номинальный диаметр постели, мм.

На рассматриваемом примере величина фрезерования составит 1,6 мм и приращение расточенного диаметра произойдет всего на 0,8 мм вместо 4,0 мм (то есть в 5 раз меньше) и толщина полуколец будет равна 0,4 мм вместо 2,0 мм (здесь для простоты иллюстрации в расчетах не учтено качество аварийных поверхностей постелей).

Принимая же во внимание, что уменьшенная вышеизложенным способом глубина расточки не может быть точной окончательной величиной, так как ее определяют по поверхностям очень низкого качества (задирам), расточку следует вести в два этапа: на первом этапе - до исчезновения следов износа, а второй связан с толщиной полуколец.

Очевидно, что толщина полуколец равна глубине расточки постели по радиусу. Если ограничить диапазон толщин полуколец, например, до 0,8 мм и дискретизировать его с определенным шагом по толщине, то неопределенность в нахождении окончательной величины расточки, а соответственно, и толщины полуколец снимается. Так, при изменения толщины пластин в заранее заготовленном наборе с шагом 0,005 мм величина расточки постели определится следующим образом:

- по первому этапу расточку, как сказано выше, следует вести до исчезновения следов износа (повреждений);

- для расточки по второму этапу необходимо выполнить следующие действия:

а) измерить диаметр, до которого произведена расточка по первому этапу;

б) определить окончательный диаметр расточки.

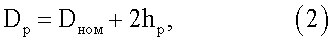

Окончательный диаметр расточки может быть определен по формуле:

где:

Dp - диаметр расточенной постели, мм;

hp - радиальная глубина расточки постели, мм.

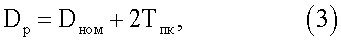

А поскольку радиальная глубина расточки hp должна быть равна толщине полукольца Тпк, то выражение (1) можно переписать в виде:

то есть продолжать расточку по второму этапу следует до ближайшего минимального значения фиксированной толщины из набора стальных пластин, предназначенных для изготовления полуколец.

Например, если при расточке по первому этапу следы износа исчезли при диаметре Dp=Dном+0,76 мм, то есть радиальная глубина расточки по (1) hp=0,76/2=0,38 мм, то ближайшая толщина стальной пластины (с учетом шага дискретизации) Тпк=0,40 мм и диаметр окончательной расточки в соответствии с формулой (2) будет:

Dp=Dном+0,80 мм.

2. Производят фрезерование опорных поверхностей крепления крышек коренных подшипников на рассчитанные величины.

3. Собирают разъемные корпусы коренных подшипников, подлежащие расточке. Растачивают изношенные и аварийные постели, применяя изложенные выше методики.

4. Из набора стальных (ст.08КП) калиброванных по толщине пластин выбирают ту, толщина которой обоснована при расчетах, и изготавливают полукольца. В стальных полукольцах размечают и сверлят отверстие для пропуска масла и делают прорези для прохода замковых выступов штатных вкладышей. Стальные полукольца устанавливают в постели под штатные вкладыши.

Согласно изобретению, стальные полукольца по отношению к штатным вкладышам должны быть короче на величину, исключающую натяг стальных полуколец. Кроме того, устанавливаемые в постель стальные полукольца ничем специально не закрепляют.

В целях большей технологичности изготовления и монтажа стальных полуколец минимальная рациональная толщина соответствующей стальной пластины принята равной 0,4 мм. В этом случае для постелей, величины износов или аварийных повреждений которых по радиусу не превышают 0,3…0,35 мм, расточку проводят до глубины 0,4 по радиусу, изготавливают стальные полукольца из пластин минимальной толщины и далее действуют в соответствии с п.4.

Использование заявляемого изобретения позволяет:

1. Обеспечить надежность работы отремонтированной коренной подшипниковой опоры, что достигается тем, что по отношению к штатным вкладышам стальные полукольца изготавливают короче на величину, исключающую натяг стальных полуколец, причем стальные полукольца ничем специально не закрепляют. Поскольку при установке в постель в стыке между полукольцами образуется зазор, то напряженного состояния ни в полукольцах, ни в корпусе подшипников не возникает и при установке штатных вкладышей формируются штатные (по натягу) условия работы.

2. Снизить сложность, точность и трудоемкость ряда операций.

2.1. За счет уменьшения глубины расточки постелей и толщины полуколец, а также за счет применения малогабаритного расточного оборудования по патенту №2235010, опубл. 5.11.2002 г., которое обеспечивает автоматическое соблюдение соосности, требуемую точность, является простым в использовании и недорогим.

2.2. Благодаря упрощению подготовки постели и изготовления полуколец.

По предлагаемому способу какой-либо специальной подготовки постели не предусматривается. При изготовлении полуколец предусматривается только их цилиндрическое формообразование (обыкновенная гибка) и обеспечение габаритов (ширины и длины). При этом точность по ширине ±0,5 мм, по длине ±0,1 мм. Эти величины как минимум на порядок ниже требуемых прототипом. К этому следует добавить простоту и удобство разметки и изготовления (с помощью сверлильного станка и наждака) в полукольцах отверстий для прохода моторного масла и прорезей под замки штатных вкладышей, поскольку полукольца находятся в руках слесаря. По технологии прототипа, когда полукольца закреплены в постелях, они закрывают месторасположение указанных объектов, что усложняет разметку и само изготовление и требует использования соответствующего станочного оборудования (фрезерного станка).

2.3. Из-за упрощения монтажа полуколец в постели.

Для монтажа полуколец в постели специальной технологии не предусмотрено.

Полукольца просто ставятся вместе со штатными вкладышами.

2.4. За счет исключения чистовой финишной обработки полуколец под номинальный размер постели.

Исключение чистовой финишной обработки достигается тем, что глубина расточки постели строго равна толщине полуколец и их установка полностью и с соответствующей точностью компенсирует величину расточки, обеспечивая получения номинального диаметра постели.

По сравнению с прототипом предлагаемый способ позволяет сократить трудоемкость восстановления одной постели минимум на 6-7 часов. С учетом использования малогабаритного оборудования для расточки восстанавливаемых постелей данный способ может найти широкое применение как на крупных ремонтных предприятиях, так и на станциях технического обслуживания и в ремонтных мастерских хозяйств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОСТЕЛЕЙ КОРЕННЫХ ПОДШИПНИКОВ КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2319591C2 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ВКЛАДЫШЕЙ ПОДШИПНИКОВ | 1991 |

|

RU2082579C1 |

| Способ восстановления разъемных корпусов подшипников | 1991 |

|

SU1821324A1 |

| Способ восстановления разъемных подшипников | 1988 |

|

SU1590306A1 |

| МАЛОГАБАРИТНЫЙ СТАНОК ДЛЯ ВОССТАНОВЛЕНИЯ ПОСТЕЛЕЙ КОРЕННЫХ ПОДШИПНИКОВ БЛОКА ЦИЛИНДРОВ | 1998 |

|

RU2157747C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| Способ восстановления разъемных корпусов подшипников | 1984 |

|

SU1189634A1 |

| Способ восстановления коленчатых валов | 1991 |

|

SU1792817A1 |

| РЕДУКТОР ДЛЯ РАСТОЧКИ ВОССТАНАВЛИВАЕМЫХ ПОСТЕЛЕЙ КОРЕННЫХ ПОДШИПНИКОВ БЛОКОВ ЦИЛИНДРОВ ДВС | 2013 |

|

RU2548556C2 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1992 |

|

RU2047457C1 |

Изобретение относится к ремонту изделий, в частности к восстановлению изношенных и аварийных постелей разъемных корпусов подшипников скольжения. Способ восстановления изношенных и аварийных постелей разъемных корпусов подшипников включает расточку изношенных и аварийных постелей разъемных корпусов подшипников, изготовление стальных полуколец для компенсации величины расточки постелей относительно их номинального диаметра и установку указанных полуколец в расточенные постели подшипников под штатные вкладыши. Стальные полукольца изготавливают короче штатных вкладышей подшипников на 0,2…0,3 мм, а их установку в расточенные постели разъемных корпусов подшипников производят без закрепления. Обеспечивается возможность использования минимального количества простого в употреблении, негабаритного и недорогого оборудования и минимизация затрат труда и материалов. 1 з.п. ф-лы.

1. Способ восстановления изношенных и аварийных постелей разъемных корпусов подшипников, включающий расточку изношенных и аварийных постелей разъемных корпусов подшипников, изготовление стальных полуколец для компенсации величины расточки постелей относительно их номинального диаметра и установку указанных полуколец в расточенные постели подшипников под штатные вкладыши, отличающийся тем, что стальные полукольца изготавливают короче штатных вкладышей подшипников на 0,2…0,3 мм, а их установку в расточенные постели разъемных корпусов подшипников производят без закрепления.

2. Способ по п.1, отличающийся тем, что для изготовления стальных полуколец используют набор калиброванных по толщине стальных листов.

| Способ восстановления разъемных корпусов подшипников | 1984 |

|

SU1189634A1 |

| Способ восстановления разъемных корпусов подшипников | 1991 |

|

SU1821324A1 |

| US 3769672 A, 06.11.1973. | |||

Авторы

Даты

2010-07-27—Публикация

2008-10-06—Подача