Изобретение относится к оборудованию по переработке пластических масс и может быть использовано в различного рода валковых установках, а преимущественно, в установках, содержащих валки с газопроницаемой рабочей поверхностью для нагрева или охлаждения пленки на газовой подушке.

Целью изобретения является повышение качества термообрабатываемой пленки за счет обеспечения равномерного температурного поля по площади плёнки.

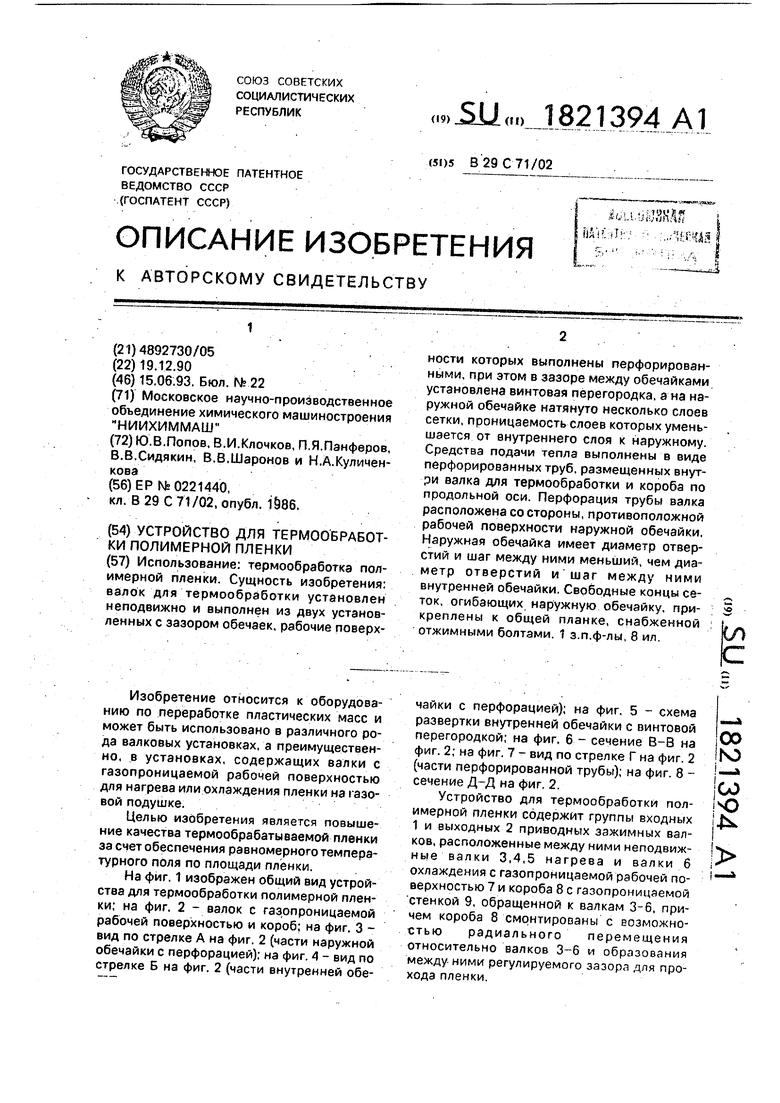

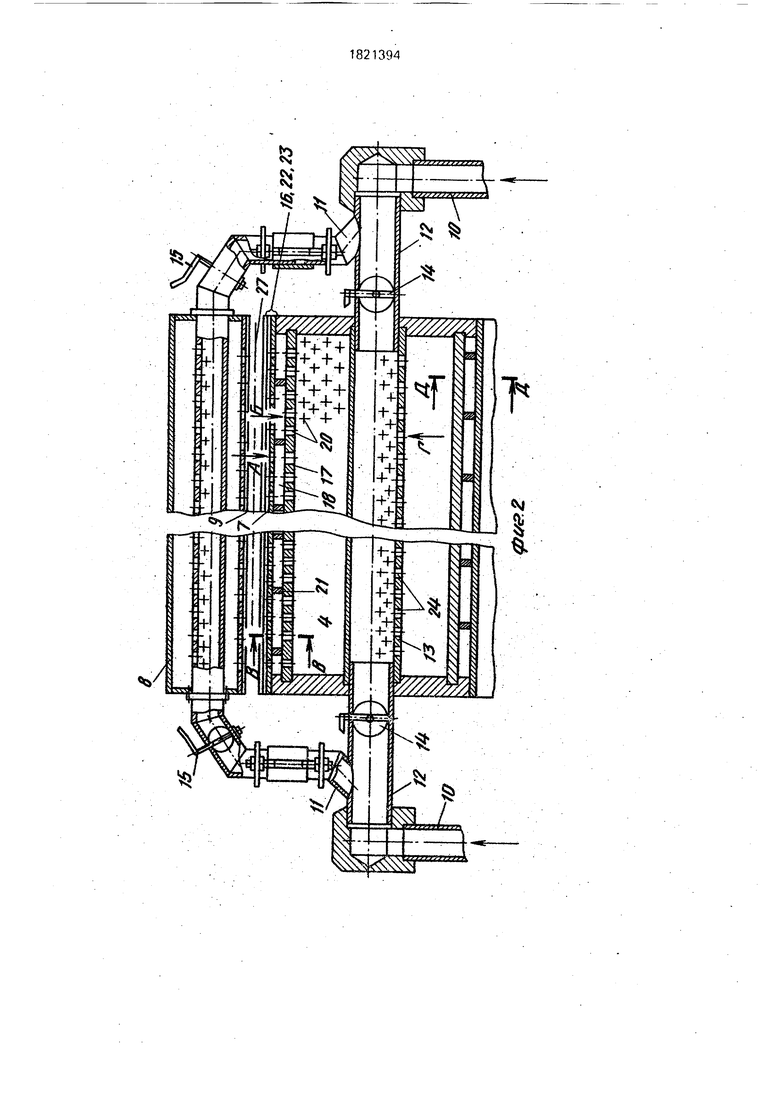

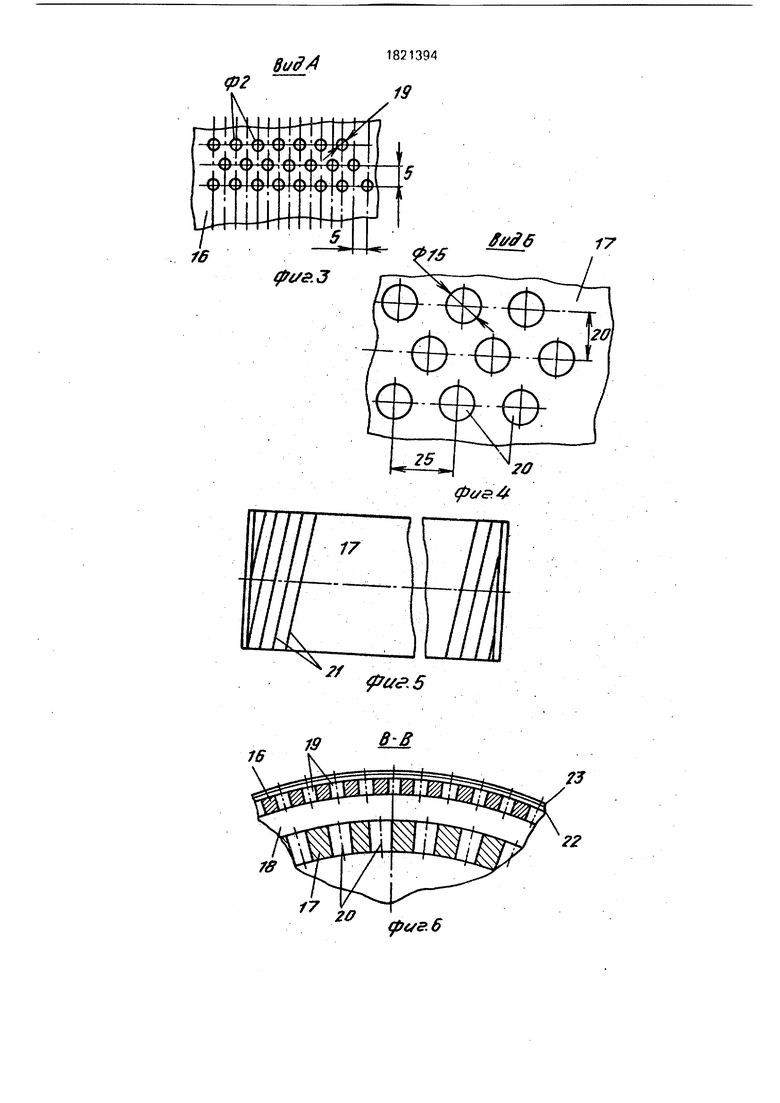

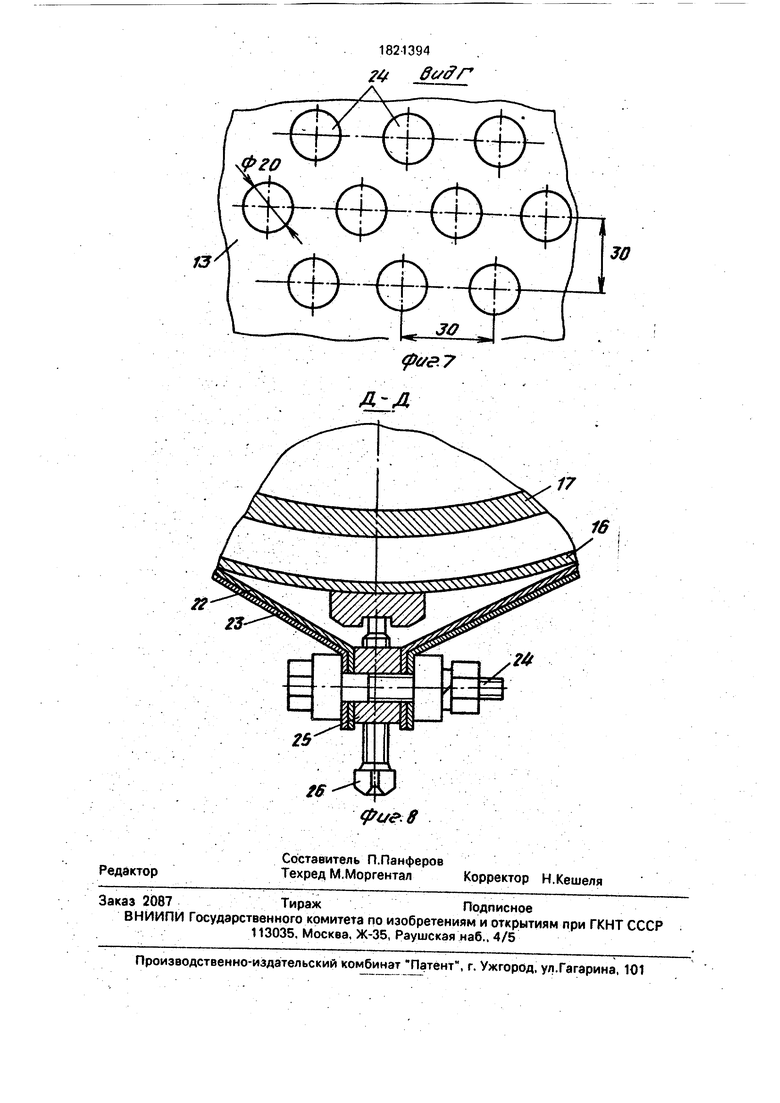

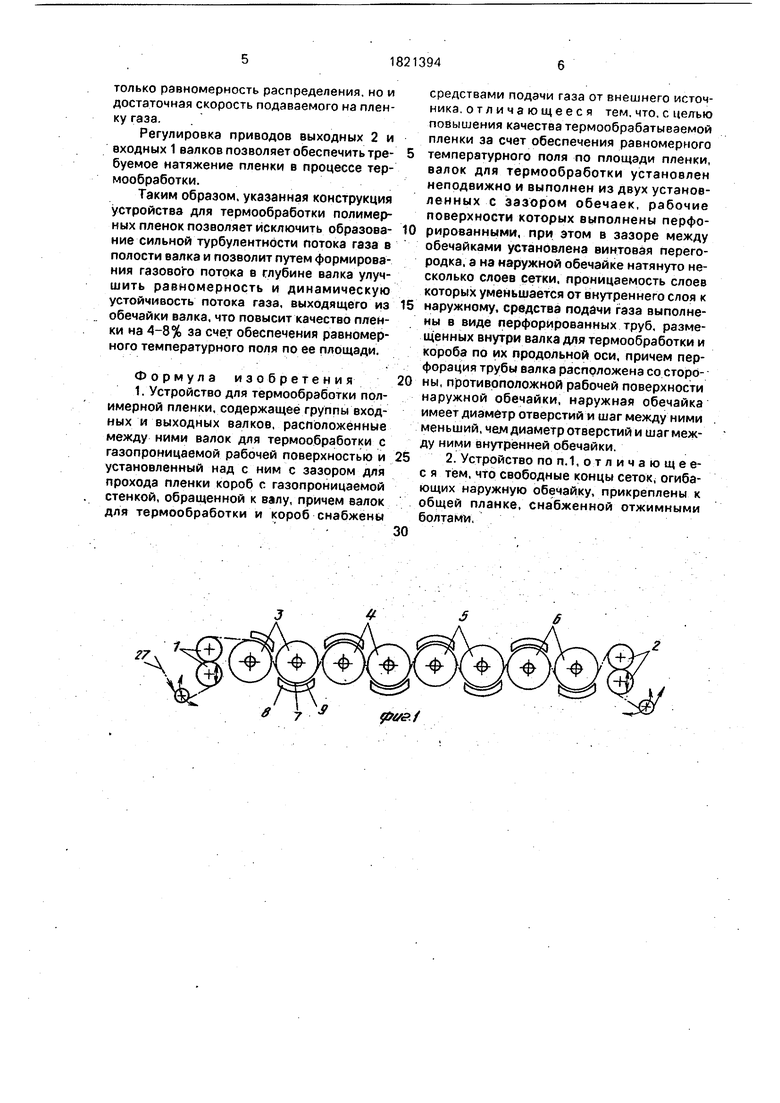

На фиг. 1 изображен общий вид устройства для термообработки полимерной пленки; на фиг. 2 - валок с газопроницаемой рабочей поверхностью и короб; на фиг. 3 - вид по стрелке А на фиг. 2 (части наружной обечайки с перфорацией); на фиг. 4 - вид по стрелке Б на фиг. 2 (части внутренней обечайки с перфорацией); на фиг, 5 - схема развертки внутренней обечайки с винтовой перегородкой; на фиг, 6 - сечение В-В на фиг. 2; на фиг. 7 - вид по стрелке Г на фиг. 2 (части перфорированной трубы); на фиг. 8 - сечение Д-Д на фиг. 2.

Устройство для термообработки полимерной пленки содержит группы входных 1 и выходных 2 приводных зажимных валков, расположенные между ними неподвижные валки 3,4,5 нагрева и валки б охлаждения с газопроницаемой рабочей поверхностью 7 и короба 8 с газопроницаемой стенкой 9, обращенной к валкам 3-6, причем короба 8 смонтированы с возможностью радиального перемещения относительно валков 3-6 и образования между ними регулируемого зазора для прохода пленки.

со

к

|5 Ј

|Јь

Валки 3-6 и короба 8-снабжены трубопроводами соответственно 10,11 подачи газа от внешнего общего источника нагретого или холодного газа (на черт, не показан), Трубопроводы 10 валков соединены с торца с его полыми цапфами 12, которые жестко связаны с продольной внутренней трубой 13. В полостях цапф 12 и трубопроводов 11 смонтированы шиберы 14 и 15.

Валки 3-6 выполнены из двух, наружной 16 и внутренней 17, установленных с зазором 18 обечаек, причем наружная обечайка 16 на рабочей поверхности выполнена с мелкой частой перфорацией в виде отверстий 19, внутренняя обечайка 17 нз рабочей поверхности выполнена с редкой крупной перфорацией в виде отверстий 20, при этом диаметр отверстий и шаг между ними на наружной обечайке 16 выполнен меньшим, чем диаметр отверстий и шаг между ними внутренней обечайки 17. В зазоре 18 между обечайками 16 и 17 установлена винтовая перегородка 21. На наружной обечайке 16 натянуто два слоя сеток 22 - сетка проволочная тканная фильтровая П72-12Х18Н10Т (ГОСТ 3187-76) с номинальным числом проволок на 1 дм-72 по основе, 550 по утку, 23 - сетка П200 - 12Х18Н10Т (ГОСТ 3187-76) с номинальным числом проволок на 1 дм-200 по основе, 900 по утку, с уменьшающейся от слоя 22 к слою 23 проницаемостью.

Часть продольной внутренней трубы 13 со стороны, противоположной рабочей поверхности обечаек 16 и 17 снабжена перфорацией в виде отверстий 14, выполненной более редкой и крупной, чем перфорация 20 обечайки 17.

Свободные концы сеток 22 и 23, огибающих наружную обечайку 16, прикреплены болтами И к общей пленке 25, снабженной отжимными от обечайки 16 болтами 26.

Короба 8 также имеют перфорированную трубу, размещенную внутри коробов по их продольной оси, а на газопроницаемой стенке 9 коробов выполнена перфорация с несколькими слоями сеток.

Перед началом работы между поверхностью валка и коробом с обеих сторон выставляют одинаковые зазоры для прохода термообрабатываемой полимерной пленки 27.

Устройство работает следующим образом.

Полимерная пленка 27 при помощи входных валков 1 непрерывно подается между валками 3-6 и коробами 8, где, горячим газом, подаваемым через короба 8 и валки 3-5 догревается с обеих сторон и, газом, подаваемым через короба 8 и валки

6 - охлаждается. При этом от источников подачи поток газа непрерывно подается по трубопроводам 10 в каждый валок 3-6 и короб 8 с обеих сторон, разделяется на два

самостоятельных потока, один из которых через полые цапфы 12 с обеих сторон подается в валок, а другой - через трубопроводы 11, также с двух сторон, подается в короб 8. Регулирование потоков газа, подаваемых

0 как в валки, так и в короба, осуществляется независимой регулировкой шиберов 14 и 15. Подача газа в продольную внутреннюю трубу 13 с обеих сторон позволит распределить поток газа по длине и по площади перфора5 ции 24. При этом газ, выходя из перфорации 24, ударяется в газопроницаемую часть внутренней обечайки 17 и, обтекая ее с двух сторон, проходит через перфорацию 20 в зазор 18 между внутренней 17 и наружной

0 16 обечайками, дополнительно перемешивается, частично гасится и при помощи винтовой перегородки 21 предварительно распределяет поток газа внутри валка по площади газопроницаемой рабочей поверх5 ности 7 наружной обечайки 16. Перфорация 19 со слоями сеток ,22 и 23 с уменьшающейся от слоя 22 к слою 23, но равномерной по площади проницаемостью (с увеличивающимся от слоя 22 к слою 23 сопротивлением

0 прохождения газа) окончательно формируют динамически устойчивый и равномерно- распределенный по площади проходящей пленки 27 тепловой поток, выходящий из газопроницаемой поверхности 7 обечайки

5 16.

При этом перфорация 24 в трубе 13, -20. во внутренней обечайке 17 и -19 в наружной - обечайке 16 по мере прохождения ее потоком газа, т.е. приближения момента сопри0 косновения с поверхностью пленки 27 меняется от редкой крупной до мелкой частой, что в сочетании с регулированием натяжения сеток 22 и 23 и обеспечивают эффект формирования динамически устойчивого и

5 равномерного по площади пленки газового потока.

Количество слоев сеток должно быть не менее двух и зависит, как от толщины и величины натяжения термообрабатываемой

0 пленки, так и от конечных свойств готовой пленки Чем более слоев сеток заложено в конструкции валка, тем выше равномерность распределения газового потока. Однако, во всех случаях сопротивление

5 рабочей поверхности обечайки 16 должно выбираться с учетом характеристик применяемого для подачи на пленку греющего (охлаждающего) газа, вентилятора (вентиляторов), его напора и производительности, таким образом, чтобы обеспечивалась HQ

только равномерность распределения, но и достаточная скорость подаваемого на пленку газа.

Регулировка приводов выходных 2 и входных 1 валков позволяет обеспечить тре- буемое натяжение пленки в процессе термообработки.

Таким образом, указанная конструкция устройства для термообработки полимерных пленок позволяет исключить образова- ние сильной турбулентности потока газа в полости валка и позволит путем формирования газового потока в глубине валка улучшить равномерность и динамическую устойчивость потока газа, выходящего из обечайки валка, что повысит качество пленки на 4-8% за счет обеспечения равномерного температурного поля по ее площади.

Формула изобретения 1. Устройство для термообработки полимерной пленки, содержащее группы входных и выходных валков, расположенные между ними валок для термообработки с газопроницаемой рабочей поверхностью и установленный над с ним с зазором для прохода пленки короб с газопроницаемой стенкой, обращенной к валу, причем валок для термообработки и короб снабжены

средствами подачи газа от внешнего источника, отличающееся тем, что. с целью повышения качества термообрэбатыеэемой пленки за счет обеспечения равномерного температурного поля по площади пленки, валок для термообработки установлен неподвижно и выполнен из двух установленных с зазором обечаек, рабочие поверхности которых выполнены перфорированными, при этом в зазоре между обечайками установлена винтовая перегородка, а на наружной обечайке натянуто несколько слоев сетки, проницаемость слоев которых уменьшается от внутреннего слоя к наружному, средства подачи газа выполнены в виде перфорированных труб, размещенных внутри валка для термообработки и короба по их продольной оси, причем перфорация трубы валка расположена со стороны, противоположной рабочей поверхности наружной обечайки, наружная обечайка имеет диаметр отверстий и шаг между ними меньший, чем диаметр отверстий и шаг между ними внутренней обечайки.

2. Устройство по п.1, о т л и ч а ю щ е е- с я тем, что свободные концы сеток, огибающих наружную обечайку, прикреплены к общей планке, снабженной отжимными болтами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1992 |

|

RU2042371C1 |

| АБСОРБЕР | 2017 |

|

RU2668025C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНОЙ ПЛЕНКИ | 1992 |

|

RU2065457C1 |

| ПОРИСТЫЙ АРМИРОВАННЫЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ НЕФТЕПРОДУКТОВ, ЭЛЕМЕНТ ДЛЯ ФИЛЬТРА-ВОДООТДЕЛИТЕЛЯ И СПОСОБ ФИЛЬТРАЦИИ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2004 |

|

RU2267346C2 |

| Валок к валковым машинам для переработки полимерных материалов | 1990 |

|

SU1729768A1 |

| СПОСОБ ОЧИСТКИ ПОДЗЕМНЫХ ВОД ОТ ЖЕЛЕЗА | 2011 |

|

RU2466942C2 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО И БЫТОВАЯ ОТОПИТЕЛЬНАЯ ПЕЧЬ ДЛЯ ЖИДКОГО ТОПЛИВА | 2002 |

|

RU2237217C2 |

| БИОРЕАКТОР ВЫТЕСНЕНИЯ С МЕМБРАННЫМ УСТРОЙСТВОМ ПОДВОДА ГАЗОВОГО ПИТАНИЯ | 2010 |

|

RU2446205C1 |

| Изотермический реактор каталитического дожигания | 1988 |

|

SU1629085A1 |

Использование: термообработка полимерной пленки. Сущность изобретения: валок для термообработки установлен неподвижно и выполнен из двух установленных с зазором обечаек, рабочие поверхности которых выполнены перфорированными, при этом в зазоре между обечайками установлена винтовая перегородка, а на наружной обечайке натянуто несколько слоев сетки, проницаемость слоев которых уменьшается от внутреннего слоя к наружному. Средства подачи тепла выполнены в виде перфорированных труб, размещенных внутри валка для термообработки и короба по продольной оси. Перфорация трубы валка расположена со стороны, противоположной рабочей поверхности наружной обечайки, Наружная обечайка имеет диаметр отверстий и шаг между ними меньший, чем диаметр отверстий и шаг между ними внутренней обечайки. Свободные концы сеток, огибающих наружную обечайку, прикреплены к общей планке, снабженной отжимными болтами, t з.п.ф-лы, 8 ил. (Л С

pae.f

Bt/dd

16

fff

(pvs.4

р&е.б

liЈ

гг

фе/аб

tt

25

| Делительная червячная передача с гидростатической смазкой | 1967 |

|

SU221440A1 |

| Солесос | 1922 |

|

SU29A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1993-06-15—Публикация

1990-12-19—Подача