Изобретение относится к контролю качества сварки, преимущественно аппаратов и конструкций из коррозионностойких сталей и сплавов и может быть использовано при исследовании сварных соединений трубчатых теплообменных аппаратов химических производств.

Поставленная техническая задача повышения точности контроля и документирования его результатов достигается тем, что в известном способе контроля качества сварных соединений типа теплообменная труба-трубная доска, в виде набора отдельных элементов изготавливают теплообменную трубу, сварку с трубной доской выполняют электродом их химически активного сплава, после сварки образца осуществляют травление сварного шва до полного его растворения и разделяют трубу на отдельные элементы.

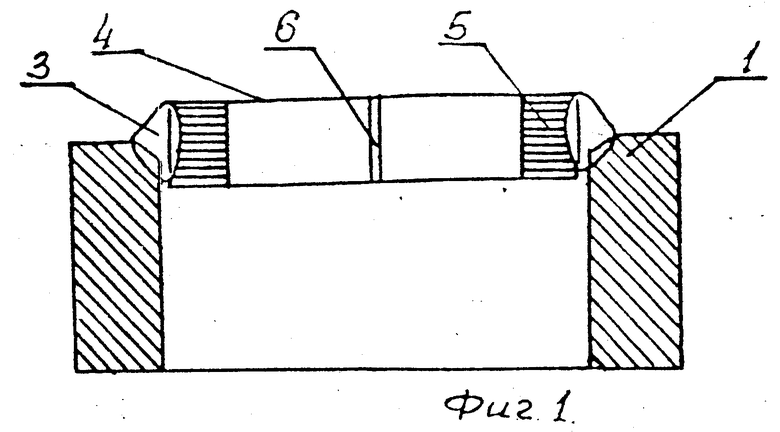

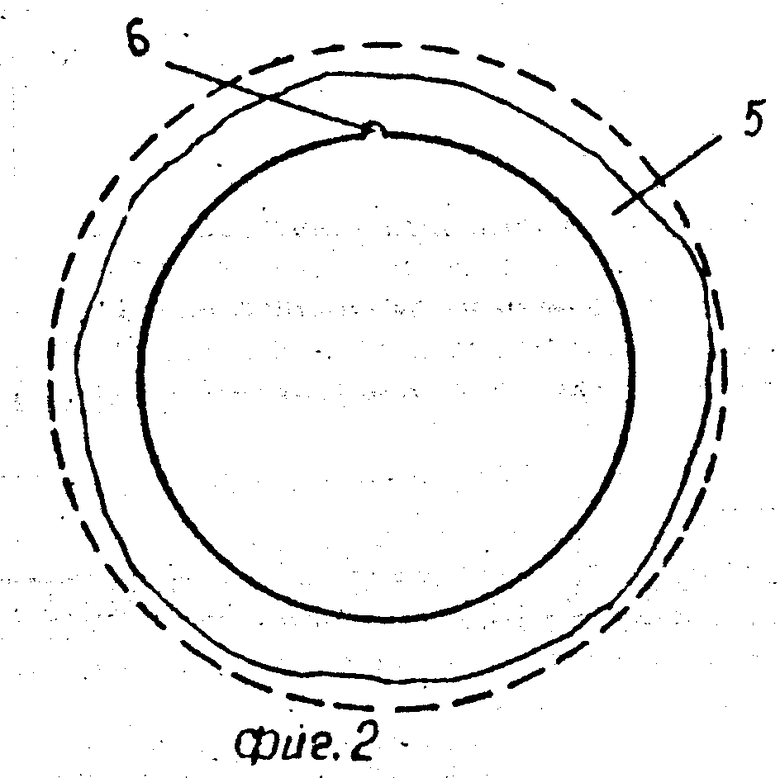

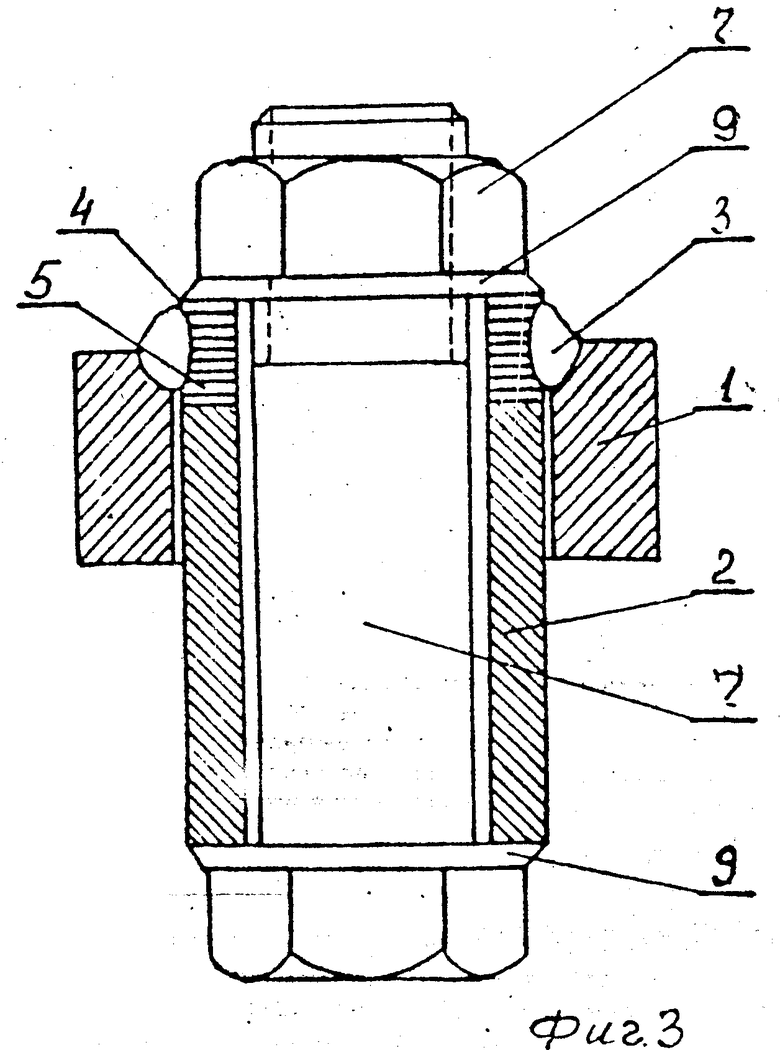

На фиг. 1 показано сборка образца спутника в осевом разрезе: на фиг.2 - вид одного плоского кольца в плане (после разборки и стравливания углеродистого сварного шва); на фиг.3 образец-спунтник в сборе, предлагаемому по способу контроля качества сварных соединений.

Согласно чертежам предлагаемый образец-спутник для металлографических исследований сварных соединений теплообменника из кислотостойких сплавов состоит из участка трубной доски 1 и теплообменной трубы 2, выполненных из материалов, аналогичных теплообменнику и сваренных сварным швом 3, электродом из химически активного сплава (углеродистой стали). При этом свариваемый участок трубы выполнен сборным в виде набора отдельных элементов (пакета 4) плоских колец 5. На внутренней стороне пакета выполнена ориентирующая канавка 6. При изготовлении образца-спутника труба 2 с пакетом 4 перед сваркой собираются и плотно зажимаются на оправке, состоящей из болта 7, гайки 8 и опорных шайб 9.

Предлагаемый образец-спутник изготавливается и используется следующим образом (показано на примере изготовления опытного образца в лабораторных условиях).

Трубная доска 1 и труба 2 изготовлены из стали 12х18Н10Т. Плоские кольца 5 были изготовлены из стальной ленты 12-18Н10Т толщиной 0,5 мм, из которой были нарезаны квадраты (20 шт.). Квадраты были запрессованы в пакет и заварены по углам четырьмя сварными швами, затем просверлено центральное отверстие сквозь пакет и пропилена канавка 6. Далее пакет вместе с трубой 2 были посажены на оправку и зажаты с помощью болта 7, гайки 8 и опорных шайб 9. После чего внешняя поверхность пластин проточена на токарном станке заподлицо с диаметром трубы 2. Таким образом был сформирован пакет 4 в окончательном виде. После чего сборка трубы была сопряжена с трубной доской 1 на уровне пакета 4 (фиг.3) и заварен сварной шов 3 ручкой электродуговой сваркой электродами марки УОНИИ 13/45 типа Э-42А по ГОСТ 9466-75 и ГОСТ 9467-75. После сварки произведена разборка оправки. Болт 7 гайка 8 и шайбы 9 сняты и удалены. Получен образец-спутник в конечном готовом виде (фиг.1).

При дальнейшем исследовании сварного образца-спутника, он был погружен в раствор HNO3 с концентрацией 30% с добавкой HCl 2% в которой сварной шов 3 полностью растворился, и пакет 4 рассыпался на отдельные плоские кольца (фиг.2). На кольцах отчетливо видны глубины проплавления по всей окружности. Это и есть профилограмма сварного шва, которая может быть приложена к акту контроля, паспорту на аппарат, к гарантийному свидетельству и т.д. Канавка 6 на кольце 5 служит для точного совмещения профилограмм при их ориентации и определении действительного положения в сварном шве.

Использование предлагаемого образца-спутника позволит получить, по сравнению с прототипом, следующий положительный эффект.

1. Повышение чувствительности и точности контроля.

2. Снижение трудоемкости контроля, так как не нужно делать металлографические сечения.

3. Упрощается и ускоряется кислотная обработка, т.к. масса сварного шва мала, по сравнению с другими элементами конструкции.

4. Уменьшается газовыделение и выбросы в систему, снижается расход кислоты, уменьшается количество жидких сбросов в канализацию в 10 раз.

5. Улучшаются условия труда контролирующего персонала.

6. Обеспечивается возможность повышения качества трубчатых теплообменных пучков в особо ответственных аппаратах, например работающих в околоземном космосе, на др. планетах и т.д.

Предлагаемая конструкция образца-спутника может быть использована на всех предприятиях химического и атомного машиностроения (Урал-химмаш, Атоммаш и др.), а также в научно-исследовательских и конструкторских организациях типа НИИ-ХИММаша и НИИ сварки им. Б.Е. Патона, на предприятиях космической техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ И ИССЛЕДОВАНИЯ СВАРНЫХ СОЕДИНЕНИЙ | 1971 |

|

SU425753A1 |

| СПОСОБ СОЕДИНЕНИЯ ПАКЕТА ТРУБ С ТРУБНЫМИ РЕШЕТКАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2586176C2 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2296658C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБНЫХ ШПИЛЕК | 2003 |

|

RU2254949C1 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2285595C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБНЫХ ШПИЛЕК | 2003 |

|

RU2254950C1 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2293639C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2580765C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2578277C1 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2296657C2 |

Изобретение относится к контролю качества сварки, преимущественно аппаратов и конструкций из коррозионностойких сталей и сплавов, и может быть использовано при исследовании сварных соединений трубчатых теплообменных аппаратов химических производств. Сущность изобретения: изготавливают образец-спутник для металлических исследований, состоящий из участка трубной доски и теплообменной трубы, выполненных из материалов, аналогичных теплообменнику. Сваривают эти элементы сварным швом, электродом из углеродистой стали. При этом свариваемый участок трубы выполняют сборным в виде пакета, набранного из плоских колец. На внутренней стороне пакета выполняют ориентирующую канавку. При изготовлении образца-спутника трубу с пакетом собирают на оправке и плотно зажимают с помощью болта, гайки и опорных шайб. После сварки оправку убирают, а собственно образец-спутник обрабатывают раствором азотной кислоты (~ 30%) или с добавкой соляной кислоты до 2%. Наплавленный черный металл стравливают, пакет распадается на отдельные плоские кольца, по которым производят все замеры параметров шва и документирование качества сварки. 3 ил.

Способ контроля качества сварных соединений, преимущественно из кислотостойких сталей, включающий сварку образца из двух частей, одну из которых изготавливают в виде набора отдельных элементов, которые собирают в пакет, отличающийся тем, что, с целью повышения точности контроля и документирования его результатов при испытании образца типа теплообменная труба трубная доска, в виде набора отдельных элементов изготавливают теплообменную трубу, сварку трубы с трубной доской выполняют электродом из химически активного сплава, после сварки образца осуществляют травление сварного шва до полного его растворения и разделяют теплообменную трубу на отдельные элементы.

| Румянцев С.В | |||

| Радиационная дефектоскопия | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| с | |||

| Способ изготовления струн | 1924 |

|

SU345A1 |

| Паровая турбина | 1926 |

|

SU7512A1 |

| Контроль неразрушающий | |||

| Сварные соединения | |||

| Радиографический контроль | |||

| Курительный мундштук-трубка | 1926 |

|

SU6032A1 |

| Методы испытаний на МКК | |||

| Россошинский А.А | |||

| Металлография сварных швов | |||

| М.-К., 1961, с | |||

| Заслонка для русской печи | 1919 |

|

SU145A1 |

| Способ испытания металла сварного соединения на склонность к образованию холодных трещин | 1987 |

|

SU1516843A1 |

Авторы

Даты

1997-06-10—Публикация

1989-04-03—Подача