Изобретение относится к получению гранулированного карбамида.

Цель изобретения исключение выбросов аммиака и карбамида в окружающую среду, изменение размеров башни.

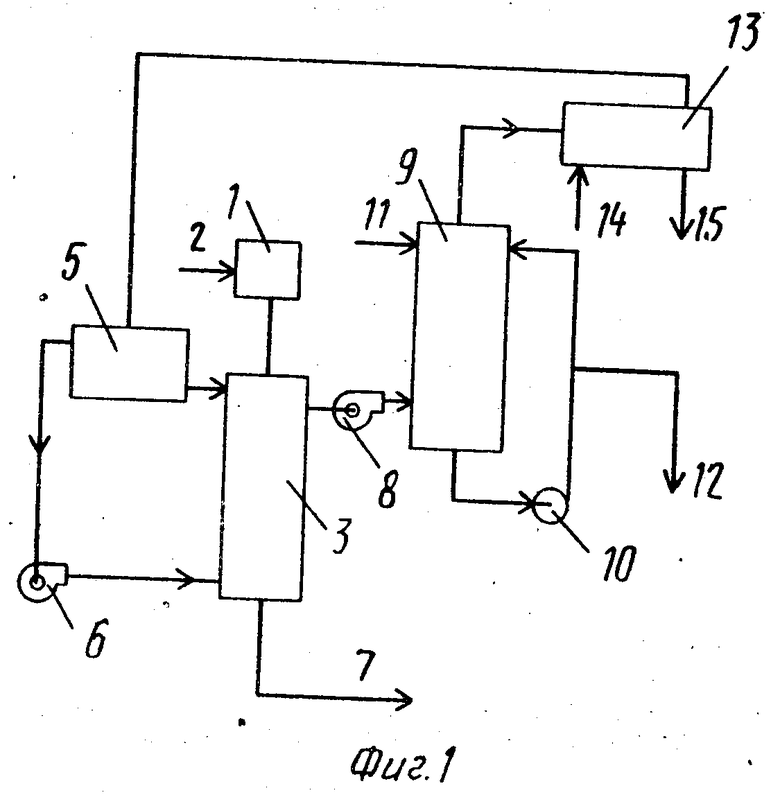

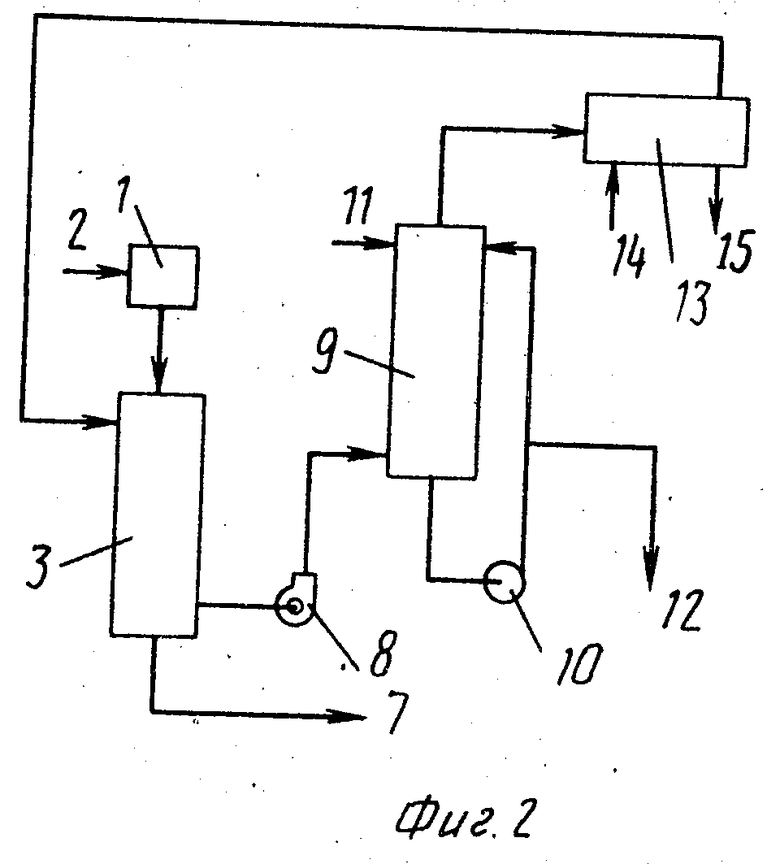

На фиг.1 представлена схема установки для осуществления способа с дросселированием СО2, в отдельном сепараторе; на фиг.2 схема установки для осуществления способа с дросселированием СО2 в башне.

П р и м е р 1. В сборник 1 подают поток 2 расплава карбамида (62,7 т/ч), содержащий (здесь и далее составы в мас.) Н2О 0,5, NH3 0,2, CO20,1. Расплав из сборника 1 поступает в грануляционную башню 3 внутренним диаметром 3,5 м. В башне расплав разбрызгивается на капли, которые затвердевают в процессе падения (высота падения 50 м). Поток 4 жидкого диоксида углерода (76,3 т/ч) под давлением 40 ата и при температуре -10одросселируют в сепаратор 5, где в результате дросселирования температура понижается до -75оС и поток разделяется на твердую (30,6 т/ч) и газовую (45,7 т/ч) фазы. Твердый СО2 из сепаратора 5 вводят в зону разбрызгивания расплава башни 3, а газообразный СО2 в нижнюю часть башни с помощью вентилятора 6.

Затвердевание и охлаждение капель происходит при их совместном падении с частицами твердого СО2 в атмосфере газообразного СО2. Из нижней части башни по выводу 7 отводят 62,5 т/ч гранулированного карбамида (Н2О 0,5, NH3 0,01). Содержание в продукте гранул размером 1-4 мм 98% в том числе размером 2-3 мм 75-80% Средняя прочность гранул размером 1,7-2,3 мм 0,96 кгс/гранулу, размером 3-3,3 мм 1,44 кгс/гранулу, размером 3,8-4,2 мм 2,21 кгс/гранулу.

Газообразный СО2 из верхней части башни 3 (76,5 т/ч NH3 0,16, карбамид 0,03) вентилятором 8 подают в узел 9 очистки, где его очищают от примесей NH3 и карбамида циркулирующим с помощью насоса 10 водным раствором карбамида и углеаммонийных солей (53 т/ч, NH3 3,2, CO2 8,2, карбамид 0,6) и водой, подаваемой по трубе 11 в количестве 4,1 т/ч. Часть раствора по трубе 12 (3,8 т/ч) отводят из узла 9 и рециркулируют на стадии производства карбамида, предшествующие выделению его расплава. Очищенный СО2 из узла 9 направляют в узел 13 компримирования и ожижения. По трубе 14 подают СО2, (0,3 т/ч) и по трубе 15 отводят конденсат паров воды (0,8 т/ч, СО2 3,0). Сжатый и ожиженный СО2 возвращают в сепаратор 5.

П р и м е р 2. Сжатый жидкий диоксид углерода (поток 4) дросселируют непосредственно в верхнюю часть башни 3, а газообразный СО2выводят из нижней ее части. Получают 62,5 т/ч гранулированного карбамида того же состава и с теми же характеристиками, что в примере 1.

По сравнению с известным способом гранулирования карбамида при атмосферном давлении в воздушной среде предложенный способ позволяет сократить размеры аппаратуры: уменьшить высоту грануляционной башни в 1,8 раза, а ее диаметр в 4,6 раза. Для башен производительностью 1500 т карбамида в сутки (по известному и предложенному способам соответственно диаметр 16 и 3,5 м, высота 90 и 50 м), это приводит к уменьшению материалоемкости башни почти в 50 раз. При этом в отношении энергетических затрат при осуществлении замкнутого цикла хладагента предложенный и известный способы практически равноценны: суммарные энергозатраты в процессе гранулирования составляют соответственно 0,163 и 0,162 Гкал на 1 т карбамида. Хотя в предложенном способе циркулирующий хладагент подвергается компримированию, но масса его почти в 11 раз меньше, чем масса циркулирующего воздуха по известному способу (76 т/ч против 829 т/ч при равной мощности по карбамиду). Этим и объясняется уравнивание энергозатрат.

Затвердевающие капли расплава карбамида передают теплоту кристаллизации газообразному СО2, в котором они падают, а газ падающим и постепенно испаряющимся частицам твердого СО2. Скорость испарения твердых частиц СО2 в процессе падения невелика, и это обстоятельство позволяет им постоянно присутствовать в потоке падающих капель (гранул) и воспринимать теплоту, отдаваемую последними, в течение всего времени совместного падения в грануляционной башне. Реализация такого режима возможна в том случае, если время испарения частиц хладагента будет соизмеримо с временем падения капель (гранул).

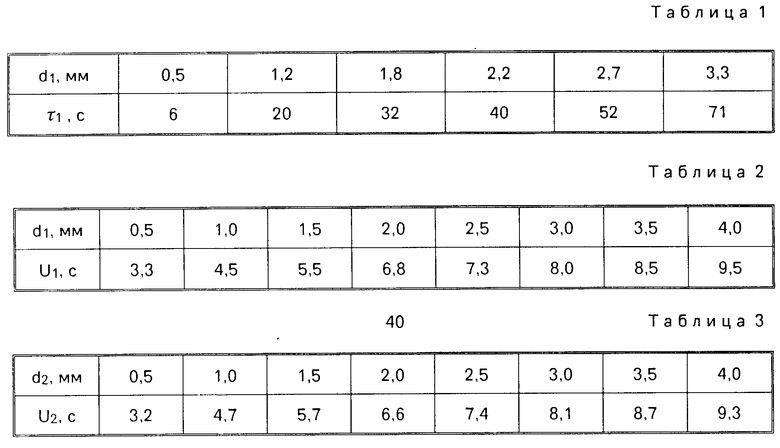

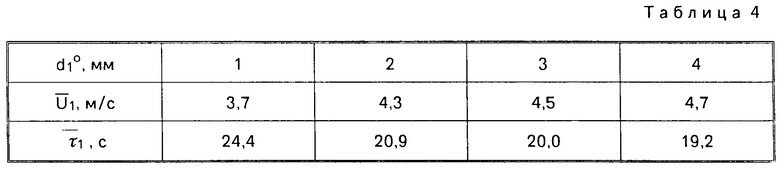

Для определения соотношения между скоростями (временами) падения капель (гранул) карбамида, с одной стороны, и частиц твердого СО2, с другой стороны, нами были экспериментально определены следующие величины: 1) время (τ1) испарения частиц твердого СО2 диаметром d1, в потоке газа, движущегося с линейной скоростью 3,5 м/с (таблица 1); 2) мгновенная скорость (U1) падения частиц твердого СО2 диаметром d1 в газообразном СО2 (таблица 2); 3) скорость (U2) падения гранул карбамида диаметром d2 в газообразном СО2 в условиях установившегося режима падения (таблица 3).

Из таблиц 2 и 3 видно, что скорости падения гранул карбамида и мгновенные скорости падения твердых частиц СО2 при одинаковых диаметрах близки между собой, что обусловливает возможность осуществления заявляемого способа. Для уточнения этого вывода следует учесть, однако, что диаметр частиц СО2 в процессе их падения уменьшается вследствие их испарения. Поэтому на основании данных таблицы 2 нами были определены средние (интегральные) величины скорости (U1) падения частиц СО2 в процессе уменьшения их диаметра от начального (d1o) до конечного значения, которое можно принять равным 0,1 мм, так как частицы меньше этого размера практически теряют скорость и зависают вплоть до окончания испарения. По величине легко вычислить среднее время падения частиц  в башне заданной высоты. В таблице 4 представлены значения

в башне заданной высоты. В таблице 4 представлены значения  и τ1 (для башни с высотой падения 90 м, которую обычно используют для получения гранул карбамида).

и τ1 (для башни с высотой падения 90 м, которую обычно используют для получения гранул карбамида).

Интерполируя и сравнивая величины τ1 из таблицы 4 и τ1 из таблицы 1, легко видеть, что среднее время падения частиц СО2 с высоты 90 м становится равным времени их испарения и составляет 22-23 с при начальном диаметре частиц 1,3-1,4 мм. Из таблицы 3 следует, что скорость падения гранул карбамида диаметром 1-4 мм составляет 4,7-9,3 м/с, а время их падения с высоты 90 м лежит в интервале 10-20 с. Это означает, что капли (гранулы) карбамида в течение всего времени полета находится под тепловым воздействием частиц испаряющегося твердого СО2, т. е. создается режим, необходимый для реализации предложенного способа.

Положительный эффект заключается в значительном уменьшении размеров аппаратуры для грануляции. Действительно, увеличение разности температур расплава и хладагента обеспечивает уменьшение необходимой высоты падения затвердевающих капель и, следовательно, уменьшение высоты грануляционной башни, а также сокращение необходимого количества хладагента и, следовательно, уменьшение диаметра башни (при тех же линейных скоростях).

Кроме того, как нами было установлено, с увеличением разности между температурами расплава карбамида и хладагента существенно возрастает прочность образующихся гранул. Так в опытах, где эта разность была равна 130-20 110оС, прочность гранул диаметром 2, 3 и 4 мм составляла соответственно 0,6, 0,85 и 1,8 кгс/гранулу (прочность определялась как нагрузка, при которой происходит разрушение гранулы). При увеличении разности температур до 130-(-70) 200оС прочность гранул возрастала соответственно до 1,0, 1,4 и 2,2 кгс/гранулу, т. е. на 25-65%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБАМИДА | 1987 |

|

SU1462732A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБАМИДА И ГРАНУЛЯЦИОННАЯ БАШНЯ | 2004 |

|

RU2281270C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБАМИДА | 1987 |

|

RU1519176C |

| Охладитель и способ охлаждения прилл или гранул | 2017 |

|

RU2674951C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБАМИДА | 2008 |

|

RU2396252C1 |

| УСТАНОВКА ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1994 |

|

RU2049538C1 |

| Способ получения мочевины | 1979 |

|

SU883020A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ РАСПЛАВА | 1994 |

|

RU2049540C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2018 |

|

RU2680686C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2016 |

|

RU2640336C2 |

Изобретение относится к получению гранулированного карбамида и позволяет исключить выбросы аммиака и карбамида в окружающую среду и изменить размеры башни. Способ получения гранулированного карбамида, включает разбрызгивание расплава карбамида в грануляционной башне, охлаждение капель расплава путем контакта с охлаждающим агентом до температуры ниже температуры затвердевания капель расплава, ствол полученных гранул и отработанного хладагента, использование в качестве хладагента жидкого диоксида углерода, дросселирование жидкого диоксида углерода с образованием газа и твердых частиц, поддержание в башне атмосферного давления. В качестве охлаждающего агента используют только диоксид углерода, который вводят в количестве необходимом для отвода всего количества теплоты, выделяющейся при охлаждении и затвердевании карбамида, отводимый из башни диоксид углерода сжимают и подают на рециркуляцию. 2 ил., 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБАМИДА, включающий разбрызгивание расплава карбамида в грануляционной башне, охлаждение капель расплава путем контакта с хладагентом до температуры ниже температуры затвердевания капель расплава, отвод полученных гранул и отработанного хладагента, использование в качестве хладагента жидкого диоксида углерода, дросселирование жидкого диоксида углерода с образованием газа и твердых частиц, поддержание в башне атмосферного давления, отличающийся тем, что, с целью исключения выбросов аммиака и карбамида в окружающую среду и уменьшения размеров башни, в качестве хладагента используют только диоксид углерода, который вводят в количестве, необходимом для отвода теплоты, выделяющейся при охлаждении и затвердевании карбамида, отводимый из башни диоксид углерода сжижают и подают на рециркуляцию.

| Устройство для гранулирования | 1984 |

|

SU1291198A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-05-27—Публикация

1988-05-05—Подача