(Sj) СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ | 1969 |

|

SU251571A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБАМИДА | 2008 |

|

RU2396252C1 |

| Способ получения мочевины | 1980 |

|

SU925938A1 |

| Способ получения мочевины | 1978 |

|

SU763331A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2006 |

|

RU2311344C1 |

| Способ получения гранулированного карбамида | 1987 |

|

SU1447815A1 |

| Способ получения мочевины | 1981 |

|

SU1118637A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 1999 |

|

RU2147554C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2001 |

|

RU2170720C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ | 1969 |

|

SU255934A1 |

,

Изобретение относится к усовершенствованному способу получения мочевины, которая используется в производстве азотных удобрений. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения мочевины, включающий синтез ее из аммиака и двуокиси углерода,дистилляцию с последующим выпариванием полученного раствора до высококонцентрированного плава и грануляцию при температуре плава в грануляторе 125-135 С. Капли расплава при выходе из гранулятора охлаждаются и затвердевают при свободном падении в восходящем потоке воздуха СП.

Однако при осуществлении данного способа в промышленной грануляционной башне с высотой полета капель 30-50 м не удается получить однородный гранулометрически) состав. Содержание гранул фракции диаметром 2-3 мм в исходном продукте составляет менее 50, что не удовлетворяет требованиям, предъявляемым сельским хозяйством к гранулированной мочевине. Это обусловлено тем что в процессе грануляции в грануляционной башне жидкие капли мочевины имеют высокую начальную температуру. Поэтому высота свободного падения капель в воздухе должна быть достаточной для достиже- ния гранулами основания башни в отвер10девшем состоянии. Практически полностью успевают затвердевать в полете гранулы диаметром до 1 мм. Гранулы фракции диаметром 2-3 мм имеют высокую температуру на выходе из башни,

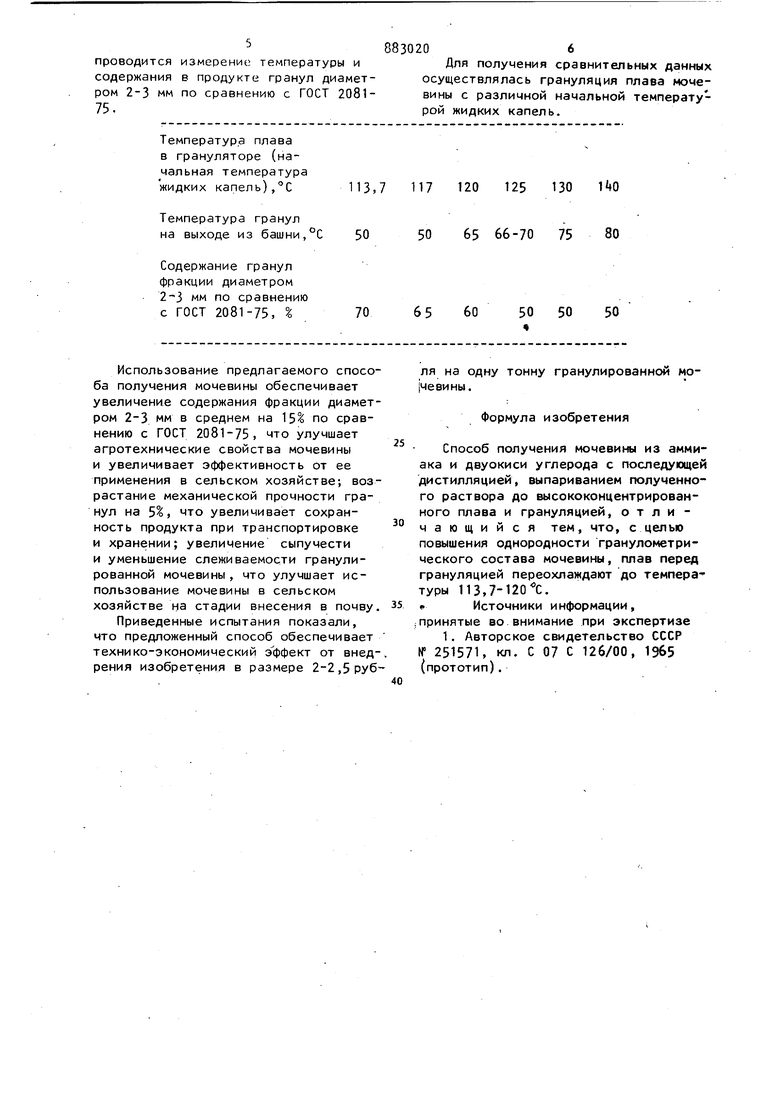

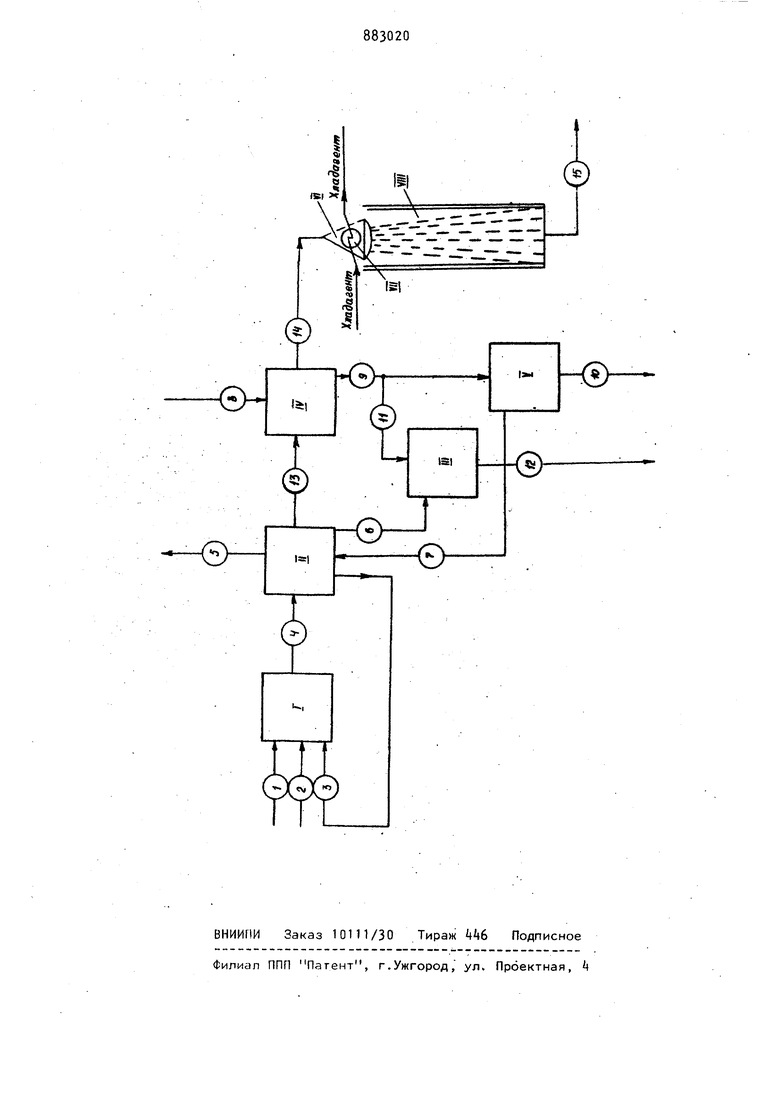

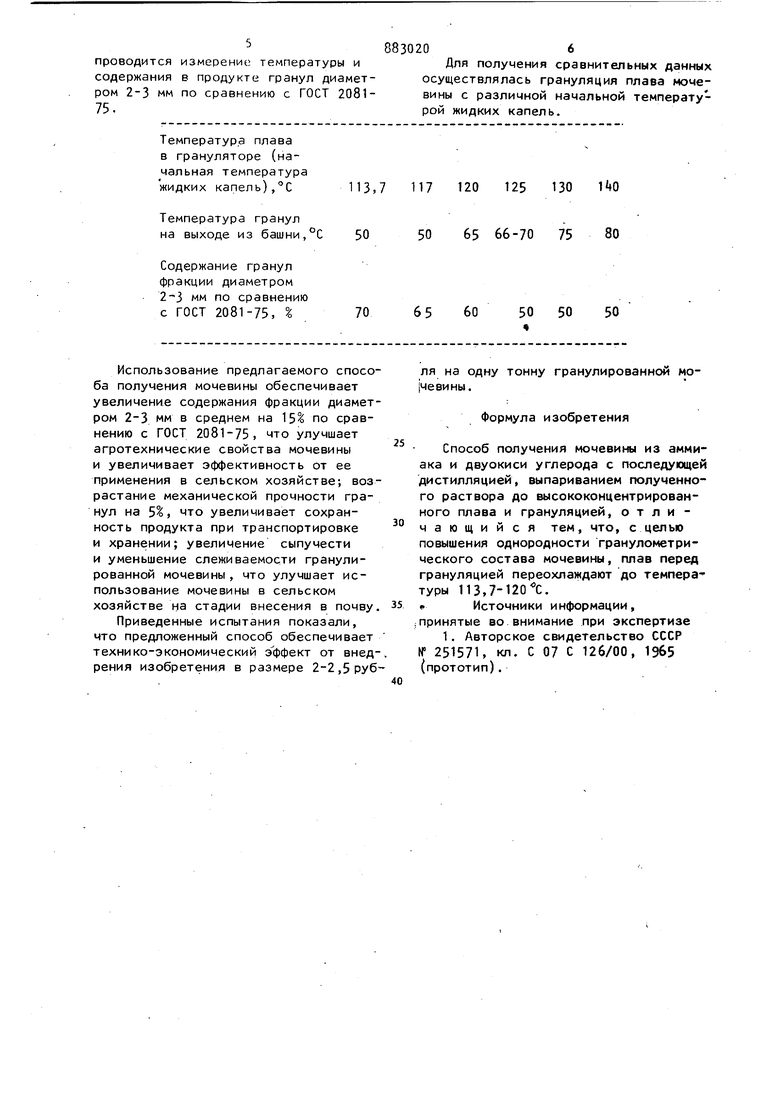

15 особенно в летний период, поэтому полузастывшие гранулы подвергаются разрушению и деформации. В результате этого искажается сферическая формула гранулы, уменьшается ее механичес20кая прочность и позрастает доля дефектных гранул, что ведет к уменьшению товарной фракции, неоднородности гранулометрического состава и ухудшению агротехнических свойств удобрения. Кроме того, происходит налипание полу застывших гранул на стенки и днище башни, что способствует образованию конгломератов и требует очистки устройства. Целью изобретения является повышение однородности гранулометрического состава мочевины. Поставленная цель достигается способом получения мочевины, включающим синтез ее из аммиака и двуокиси углерода , дистилляцию с последующим выпариванием полученного раствора до высококонцентрированного плава и грануляцию, причем плав перед грануляцией переохлаждают до температуры 113,7120° С. I. Переохлаждение плава, производят до 113,7-120 С ввиду того, что при температуре плава ниже 113,7°С возникает опасность его кристаллизации непосред ственно в грануляторе,а при температуре плава выше 120° С необходимо обес печить большую высоту свободного паде ния для охлаждения жидких капель от начальной температуры плава до температуры затвердевания капель. Переохлаждение плава мочевины до 113,7 - 120°С позволяет перед диспергированием в грануляторе осуществить частичный отвод тепла (25) от распыляемого расплава. Таким образом, при осуществлении предлагаемого способа получения мочевины в процессе гранулирования уменьшается высота свободного падения жидких капель, необходимая для их охлаждения от начальной температуры плава до тем пературы затвердевания. В результате этого температура крупных гранул фрак ции диаметром 2-3 мм на выходе из баш ни понижается, что обеспечивает большую твердость и правильную сферическую форму гранул в готовом продукте. На чертеже приведена схема, поясня ющая способ получения мочевины. Приме р.Проводится синтез моче вины из двуокиси углерода и аммиака. В узел I синтеза поступает NHj 18600 кг/ч (1), COj, 22000 кг/ч (2) в виде свежих компонентов и 59363 кг/ раствора углеаммониевых солей (З) состава: NH, кг/ч , COg 15000 кг/ч В результате реакции CO.,(NHg)2+ HgO, 04 проходящей при избытке аммиака, со степенью конверсии 60% выходит плав мочевины (Ц) состава: NH, 37000 кг/ч, СОд 15000 кг/ч, 13000 кг/ч, CO(NH)J 30000 кг/ч и направляется на дистилляцию II . Из узла II дистилляции плава мочевины выводится: в узел I синтеза поток углеаммониевых солей (З) в .количестве 593бЗ кг/ч, газообразный аммиак (5) на утилизацию в количестве 300 кг/ч, газообразный аммиак (6) в количестве 1300 кг/ч на получение товарной аммиачной воды в узле III, раст-вор мочевины (13) в узел. IV выпаривания состава: NH 580 кг/ч, СОд 220 кг/ч, 10б07 кг/ч, мочевины 30000 кг/ч, общим количеством 41407 кг/ч. Для возврата части NHj и COj «в узел I синтеза из узла III выпаривания с помощью системы V очистки сточных вод в узел II дистилляции выводится поток газов (7) десорбции и гидролиза состава:NHj 580 кг/ч, СО 220 кг/ч, воды 1570 кг/ч. В узле III выпаривания раствор мочевины доводится до нужной концентрации по влаге ( 0,2). Для работы эжекторов выпарной системы в узел IV выпаривания вводится водяной пар (8) в количестве 8700 кг/ч«. Полученный загрязненный конденсат (9) процесса (конденсат сокового пара КСП) перерабатывается в узле V очистки сточных вод, откуда очищенная вода (10) сбрасывается в канализацию или на биохиМОчистку. Часть КСП (11) направляется для получения товарной аммиачной воды в узел III получения аммиачной воды и в виде 25 -ного раствора (12) выводится потребителю. Готовый плав (1) мочевины состава: HjO 60 кг/ч, мочевины 30000 кг/ч при температуре направляется в узел VI гранулирования продукта. Переохлаждение от 140-145 C плава мочевины до 113,7 120°С проводится в узле VII в течение 90-110 с. Затем плав, переохлажденный в узле VII, оставаясь в жидком состоянии, направляется в диспергирующее устройство грануляционной башни VIII. Грануляция жидких капель мочевины происходит при их свободном падении в противотоке охлаждающего воздуха, имеющего температуру 20-30 0 и скорость подачи в грануляционную башню 0,2-0,5 м/с. Сформировавшиеся гранулы (15) удаляются из основания башни VIII , где проводится измерение температуры и содержания в продукте гранул диаметром 2-3 мм по сравнению с ГОСТ 208175. Температура плава в грануляторе (начальная температура жидких капель),С 113,

Температура гранул

на выходе из башни,°С

Содержание гранул

фракции диаметром

2-3 мм по сравнению

с ГОСТ 2081-75, I Использование предлагаемого способа получения мочевины обеспечивает увеличение содержания фракции диаметром 2-3 мм в среднем на 15 по сравнению с ГОСТ 2081-75, что улучшает агротехнические свойства мочевины и увеличивает эффективность от ее применения в сельском хозяйстве; возрастание механической прочности гранул на S% , что увеличивает сохранность продукта при транспортировке и хранении; увеличение сыпучести и уменьшение слеживаемости гранулированной мочевины , что улучшает использование мочевины в сельском хозяйстве на стадии внесения в почву Приведенные испытания показали, что предложенный способ обеспечивает технико-экономический эффект от внедрения изобретения в размере 2-2,5руб

80

65 66-70 75

60

50 50

50

« 8830206 Для получения сравнительных данных осуществлялась грануляция плава номевины с различной начальной температурой жидких капель. 125 130 ItO 117 120 ЛЯ на одну тонну гранулированной мо|чевины. Формула изобретения Способ получения мочевины из аммиака и двуокиси углерода с последующей дистилляцией, выпариванием полученного раствора до высококонцентрированного плава и грануляцией, отличающийся тем, что, с целью повышения однородности гранулометрического состава мочевины, плав перед грануляцией переохлаждают до температуры 113,7-120 С. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР If 251571, кл. С 07 С 126/00, 1965 (прототип).

-I

(381 fi

Г - :ь 35-: V-K-, -J- m -

Авторы

Даты

1981-11-23—Публикация

1979-10-10—Подача