Изобретение относится к способам производства крупнотоннажных гранулированных продуктов, например, карбамида, нитрата аммония и серы из расплава.

Из уровня техники [авторское свидетельство №822871, опубл. 23.04.1981] известно, что при гранулировании минеральных удобрений (аммиачной селитры, карбамида и др.) изначально расплав удобрения диспергируют на капли, которые кристаллизуются в виде гранул при их свободном падении в среде охлаждающегося воздуха. Данный процесс регулируют смешением холодного воздуха из атмосферы, который вводится при кристаллизации капель из расплава с частью нагретого воздуха, выводимого из зоны кристаллизации и повторно используемого при гранулировании.

При таком гранулировании мелкие частицы гранулируемого вещества уносятся с потоком воздуха и выбрасываются в атмосферу, что является недостатком экологическим, экономическим.

Также из уровня техники известен способ гранулирования минеральных удобрений [патент DE 1230402 В, опубл. 15.12.1966], включающий дробление расплава удобрения на капли и кристаллизацию капель при их свободном падении в среде охлаждающего воздуха, который последовательно пропускают через зону кристаллизации капель расплава, выводят из зоны кристаллизации, вводят в зону очистки и охлаждения воздуха, где его очищают от частиц продукта, содержащихся в воздухе, и летучих компонентов, охлаждают, компримируют путем сжатия в вентиляторе и возвращают в зону кристаллизации расплава удобрения.

Недостатком данного способа являются значительные энергетические затраты при циркуляции воздуха на преодоление суммарного сопротивления при движении через зоны кристаллизации, охлаждения и очистки воздуха, вентиляторы и запорную арматуру.

Наиболее близким к данному изобретению по технической сущности и достигаемому результату является способ гранулирования минеральных удобрений из расплава [авторское свидетельство №1137631, опубл. 23.11.1990], включающий дробление расплава на капли, кристаллизацию капель при их свободном падении в потоке воздуха, который выводят из зоны кристаллизации, подачу его на стадию очистки и охлаждения орошением в противотоке промывочной жидкости и возращение воздуха в зону кристаллизации расплава под давлением, создаваемым гидродутьем.

Однако, если расход промывочного гидродутьевого раствора не создает достаточный перепад давления воздуха в колонне для преодоления сопротивления газоходов и падающих гранул, внутри аппарата предлагается установить побудитель расхода, основанный на ином принципе, позволяющий регулировать перепад давления.

Техническая задача, на решение которой направлено предлагаемое изобретение, состоит в регулировке тяги воздушного потока, циркулирующего в грануляционной башне через зону кристаллизации и совмещенные зоны очистки, охлаждения и компримирования по безвыбросной схеме.

Данная техническая задача решается способом гранулирования минеральных удобрений из расплава с замкнутым по хладагенту циклом, включающим кристаллизацию капель расплава при их свободном падении в противотоке охлаждающего воздуха в грануляционной башне, который засасывается из зоны кристаллизации через окна для засасывания и подается в промывочную гидродутьевую полость, примыкающую к стенке грануляционной башни, на стадию очистки и охлаждения орошением в прямотоке воздуха с компримирующем его за счет спутного течения факелом распыла потока охлаждающей промывочной жидкости, возвращение охлажденного промытого воздуха в нижнюю часть зоны кристаллизации грануляционной башни под давлением, создаваемым спутным прямоточным течением потока падающих капель охлажденной промывочной жидкости, необходимым для преодоления сопротивления, возникающего в грануляционной башне при падении капель расплава, при этом для регулирования движения потока охлаждающего воздуха в верхней части промывочной гидродутьевой полости, отделенной стенкой от зоны гранулирования в грануляционной башне, выше форсунок на уровне окон для засасывания устанавливаются вентиляторы, обеспечивающие дополнительную тягу воздуха.

В одном из вариантов осуществления настоящего изобретения для предотвращения попадания капель жидкости в зону кристаллизации в окнах для нагнетания промывочной гидродутьевой полости устанавливаются волоконные мокрые фильтры, улавливающие аэрозоли.

Преимущество данного изобретения по сравнению с известными из уровня техники решениями, то есть достигаемый технический результат, состоит в увеличении эффективности работы режима гидродутья за счет дополнительного управления, что позволяет снизить энерго- и ресурсозатраты на организацию процесса гранулирования.

Сущность предлагаемого изобретения иллюстрируется следующими примерами.

Пример 1

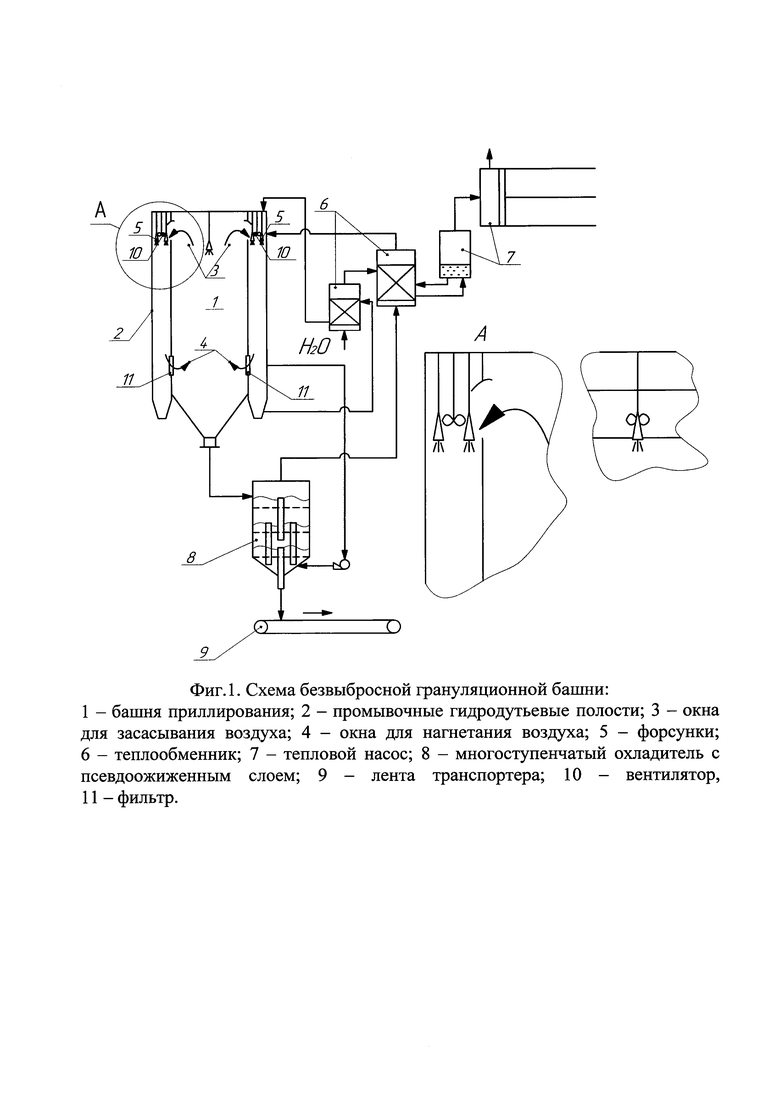

На фиг. 1 показана показана схема безвыбросной грануляционной башни.

Схема содержит башню приллирования (7) для кристаллизации капель расплава и промывочные гидродутьевые полости (2), имеющие окна для засасывания (3) и для нагнетания (4) циркулирующего воздуха, оснащенные разбрызгивающими расплав устройствами - форсунками (5) для охлаждения, очистки и компримирования воздушного потока. Теплообменные устройства (б) снимают выделившуюся в процессе гранулирования теплоту на стадиях кристаллизации капель расплава и охлаждения гранул. Ее утилизация осуществляется в тепловом насосе (7). Аппарат (8) может быть выполнен в виде 2-х или 3-х ступенчатого охладителя гранул с псевдоожиженным слоем [Олевский В.М. Технология аммиачной селитры. - М.: Химия, 1978. - 315 с]. Перфорированные решетки (9), установленные в зонах гранулирования и гидродутья, располагаются на высоте 6 м.

Количество вентиляторов (10), которое определяется в зависимости от общего объема используемого воздуха, варьируется от 1-го до 2-х. Фильтр (11) изготавливается из волоконных материалов и крепится на опорной решетке для повышения его механических свойств [Олевский В.М. Технология аммиачной селитры. - М.: Химия, 1978. - 315 с].

Пример 2

Для определения оптимального напора, создаваемого вентилятором, был проведен эксперимент, результаты которого приведены в таблице 1.

Из таблицы видно, что при постоянном гидродутьевом напоре установка вентилятора позволяет регулировать напор, а, следовательно, производительность грануляционной башни.

Полученные данные хорошо поясняются следующими выражениями.

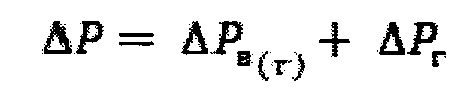

Давление, необходимое для преодоления сопротивления, возникающего в грануляционной башне при падении в ней капель расплава, определяется по соотношению:

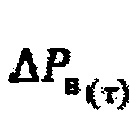

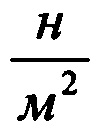

где ΔР - напор воздуха,  ;

;  , ΔРг - напор, создаваемый вентилятором и гидродутьем соответственно,

, ΔРг - напор, создаваемый вентилятором и гидродутьем соответственно,  .

.

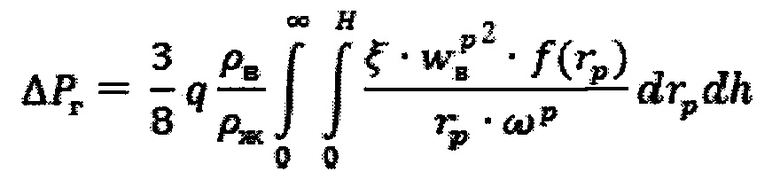

Напор воздуха, создаваемый гидродутьем определяется по выражению:

где ΔPг - напор воздуха, создаваемый гидродутьем,  ; q - среднее значение плотности орошения промывочной жидкости в зоне очистки и охлаждения воздуха,

; q - среднее значение плотности орошения промывочной жидкости в зоне очистки и охлаждения воздуха,  ; ρж, ρв - плотности воздуха и промывочной жидкости соответственно,

; ρж, ρв - плотности воздуха и промывочной жидкости соответственно,  ; H h - протяженность зоны очистки, охлаждения, компримирования воздуха и ее текущий размер соответственно, м; rp - радиус капель промывочного раствора, м; ƒ(rp) - плотность распределения капель по радиусу,

; H h - протяженность зоны очистки, охлаждения, компримирования воздуха и ее текущий размер соответственно, м; rp - радиус капель промывочного раствора, м; ƒ(rp) - плотность распределения капель по радиусу,  ;

;  , ωp - скорости обтекания витания капель и встречного потока воздуха в компримирующей башне соответственно,

, ωp - скорости обтекания витания капель и встречного потока воздуха в компримирующей башне соответственно,  ; ξ - коэффициент лобового сопротивления капель промывочной жидкости; d - знак дифференциала.

; ξ - коэффициент лобового сопротивления капель промывочной жидкости; d - знак дифференциала.

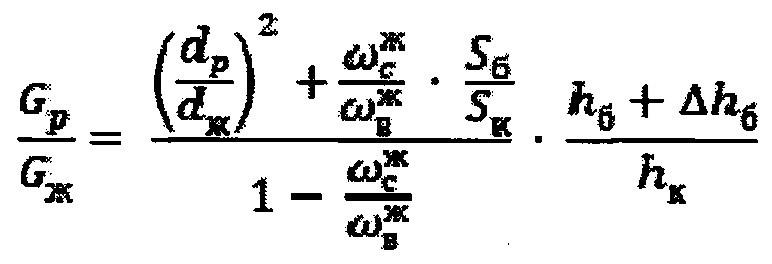

Соотношение между расходами промывочного охлаждающего раствора и гранулируемого расплава в зависимости от условий диспергирования потоков и габаритных размеров грануляционной башни и промывочной колонны определяется соотношением:

где Gж„ Gp - расходы расплава и компримирующего промывочного агента соответственно,  ; dж, dp - размеры капель расплава и компримирующей, промывочной жидкости, мм;

; dж, dp - размеры капель расплава и компримирующей, промывочной жидкости, мм;  ,

,  - скорости витания капель расплава и встречного потока воздуха соответственно в башне гранулирования,

- скорости витания капель расплава и встречного потока воздуха соответственно в башне гранулирования,  ; Sб, Sк - площади сечения башни и промывочной колонны соответственно, м2; hб, hк - высота башни и высота колонны соответственно, м.

; Sб, Sк - площади сечения башни и промывочной колонны соответственно, м2; hб, hк - высота башни и высота колонны соответственно, м.

Из опыта определено, что требуемый напор воздуха находится в интервале от 50 до 300  , и достигается при плотности орошения промывочной жидкостью Gр/Gж от 3 до 40.

, и достигается при плотности орошения промывочной жидкостью Gр/Gж от 3 до 40.

При этом напор, создаваемый вентилятором, должен составлять 10-20% от напора, создаваемого гидродутьем. При уменьшении напора вентилятора ниже 10% от гидродутьевого напора не наблюдается значительного изменения напора и скорости воздуха в рабочем объеме башни, следовательно, возможности управления ими. При напоре вентилятора более 20% от гидродутьевого вклад гидродутья уменьшается, что приводит к возрастанию дополнительных энергетических затрат на гранулирование.

Пример 3

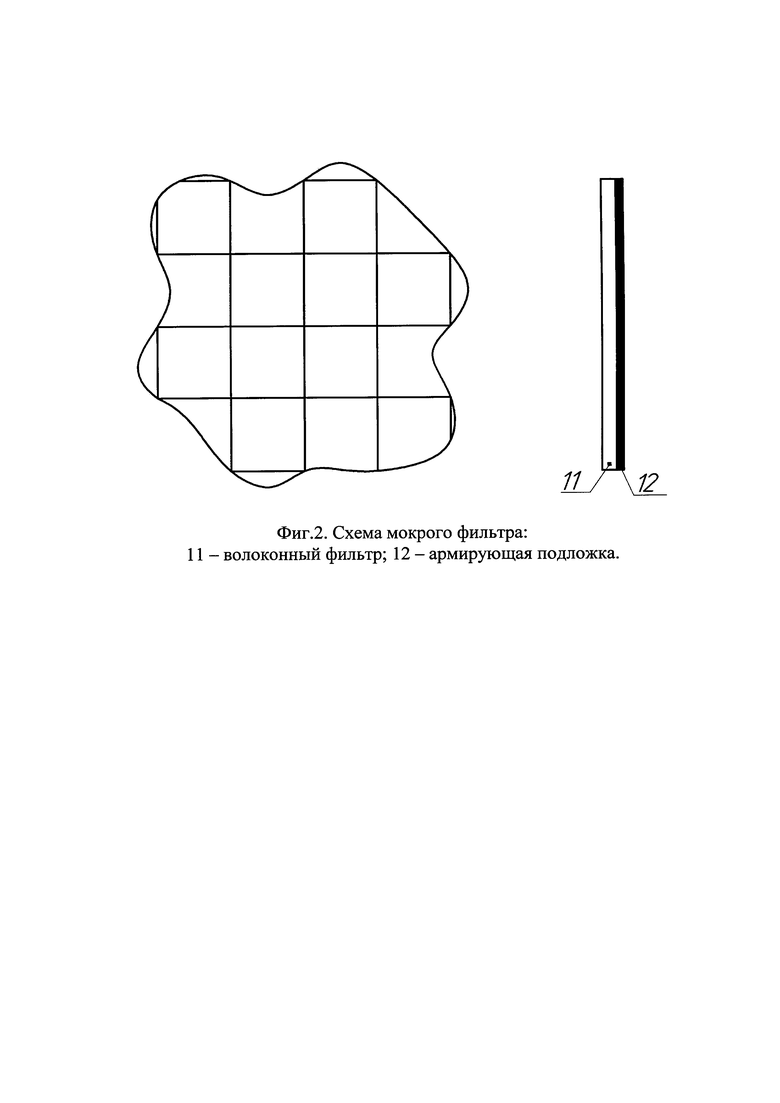

Для предотвращения попадания капель жидкости в область кристаллизации в окнах для нагнетания (4) устанавливается мокрый фильтр, его схема приведена на фиг. 2. Фильтр (11) изготавливается из волоконных материалов и крепится на армирующую подложку (12) в виде решетки, повышающей его механические свойства. Величина ячеек решетки зависит от толщины фильтра (11).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГРАНУЛИРОВАНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2016 |

|

RU2640336C2 |

| Способ гранулирования минеральных удобрений | 1982 |

|

SU1137631A1 |

| Способ гранулирования расплавов | 1987 |

|

SU1560299A1 |

| Способ получения гранул карбамида | 1987 |

|

SU1526802A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ | 2012 |

|

RU2491262C1 |

| Способ гранулирования расплава и устройство для его осуществления | 1979 |

|

SU1103892A1 |

| Установка для гранулированияМиНЕРАльНыХ удОбРЕНий | 1976 |

|

SU822871A1 |

| УСТАНОВКА ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1994 |

|

RU2049538C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБАМИДА И ГРАНУЛЯЦИОННАЯ БАШНЯ | 2004 |

|

RU2281270C1 |

| Способ формирования гранул азотных удобрений методом приллирования с замкнутым контуром циркуляции воздуха и установка для его осуществления | 2024 |

|

RU2827639C1 |

Изобретение относится к сельскому хозяйству. Способ гранулирования минеральных удобрений из расплава с замкнутым по хладагенту циклом включает кристаллизацию капель расплава при их свободном падении в противотоке охлаждающего воздуха в грануляционной башне, который засасывается из зоны кристаллизации через окна для засасывания и подается в промывочную гидродутьевую полость, примыкающую к стенке грануляционной башни, на стадию очистки и охлаждения орошением в прямотоке воздуха с компримирующем его за счет спутного течения факелом распыла потока охлаждающей промывочной жидкости, возвращение охлажденного промытого воздуха в нижнюю часть зоны кристаллизации грануляционной башни под давлением, создаваемым спутным прямоточным течением потока падающих капель охлажденной промывочной жидкости, необходимым для преодоления сопротивления, возникающего в грануляционной башне при падении капель расплава, причем для регулирования движения потока охлаждающего воздуха в верхней части промывочной гидродутьевой полости, выше форсунок на уровне окон для засасывания устанавливаются вентиляторы, обеспечивающие дополнительную тягу воздуха. Изобретение позволяет снизить энерго- и ресурсозатраты на организацию процесса гранулирования. 1 з.п. ф-лы, 2 ил., 1 табл., 3 пр.

1. Способ гранулирования минеральных удобрений из расплава с замкнутым по хладагенту циклом, включающий кристаллизацию капель расплава при их свободном падении в противотоке охлаждающего воздуха в грануляционной башне, который засасывается из зоны кристаллизации через окна для засасывания и подается в промывочную гидродутьевую полость, примыкающую к стенке грануляционной башни, на стадию очистки и охлаждения орошением в прямотоке воздуха с компримирующим его за счет спутного течения факелом распыла потока охлаждающей промывочной жидкости, возвращение охлажденного промытого воздуха в нижнюю часть зоны кристаллизации грануляционной башни под давлением, создаваемым спутным прямоточным течением потока падающих капель охлажденной промывочной жидкости, необходимым для преодоления сопротивления, возникающего в грануляционной башне при падении капель расплава, характеризующийся тем, что для регулирования движения потока охлаждающего воздуха в верхней части промывочной гидродутьевой полости, отделенной стенкой от зоны гранулирования в грануляционной башне, выше форсунок на уровне окон для засасывания устанавливаются вентиляторы, обеспечивающие дополнительную тягу воздуха.

2. Способ по п. 1, характеризующийся тем, что для предотвращения попадания капель жидкости в зону кристаллизации в окнах для нагнетания промывочной гидродутьевой полости устанавливаются волоконные мокрые фильтры, улавливающие аэрозоли.

| ТАРАН Ю.А | |||

| "Разработка и анализ процессов гранулирования расплавов с использованием экологически безопасных энергосберегающих схем", Автореферат, М., 2011, 29.09.2011, стр | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Способ гранулирования минеральных удобрений | 1982 |

|

SU1137631A1 |

| CN 203187596 U, 11.09.2013 | |||

| Установка для гранулированияМиНЕРАльНыХ удОбРЕНий | 1976 |

|

SU822871A1 |

Авторы

Даты

2019-02-25—Публикация

2018-05-08—Подача