Изобретение относится к металлургии, в частности к внепечной обработке металла в ковше

Цель изобретения - повышение качества металла за счет повышения степени десульфурации

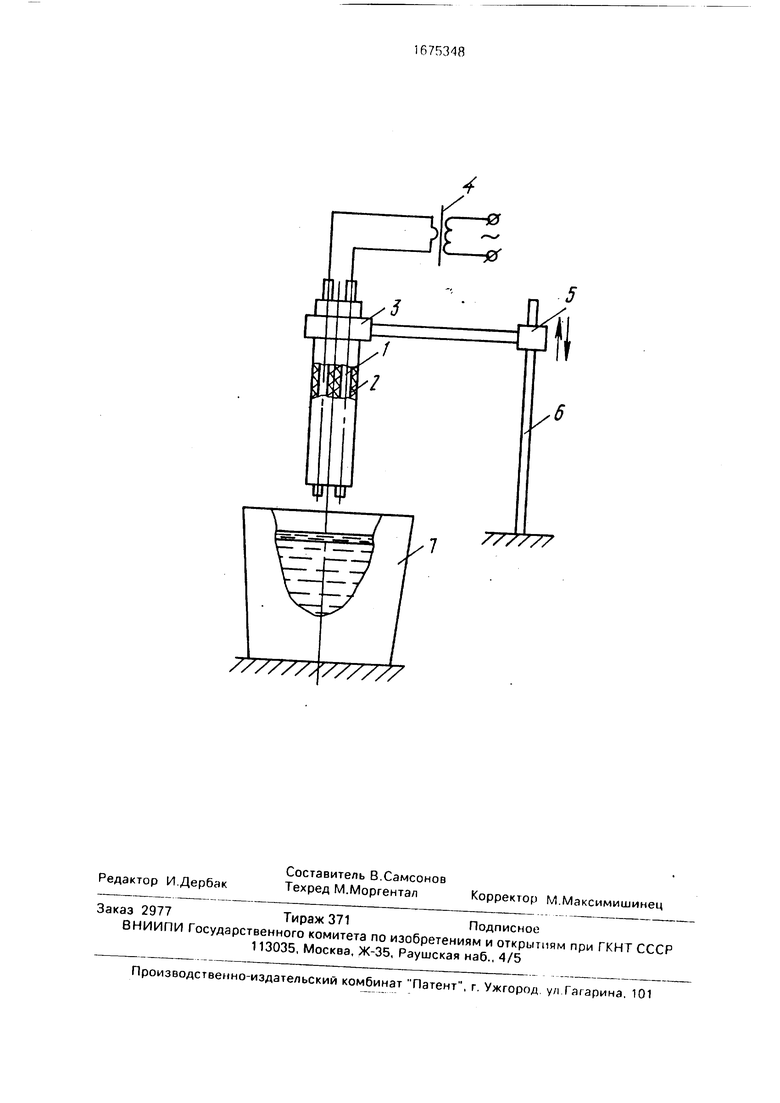

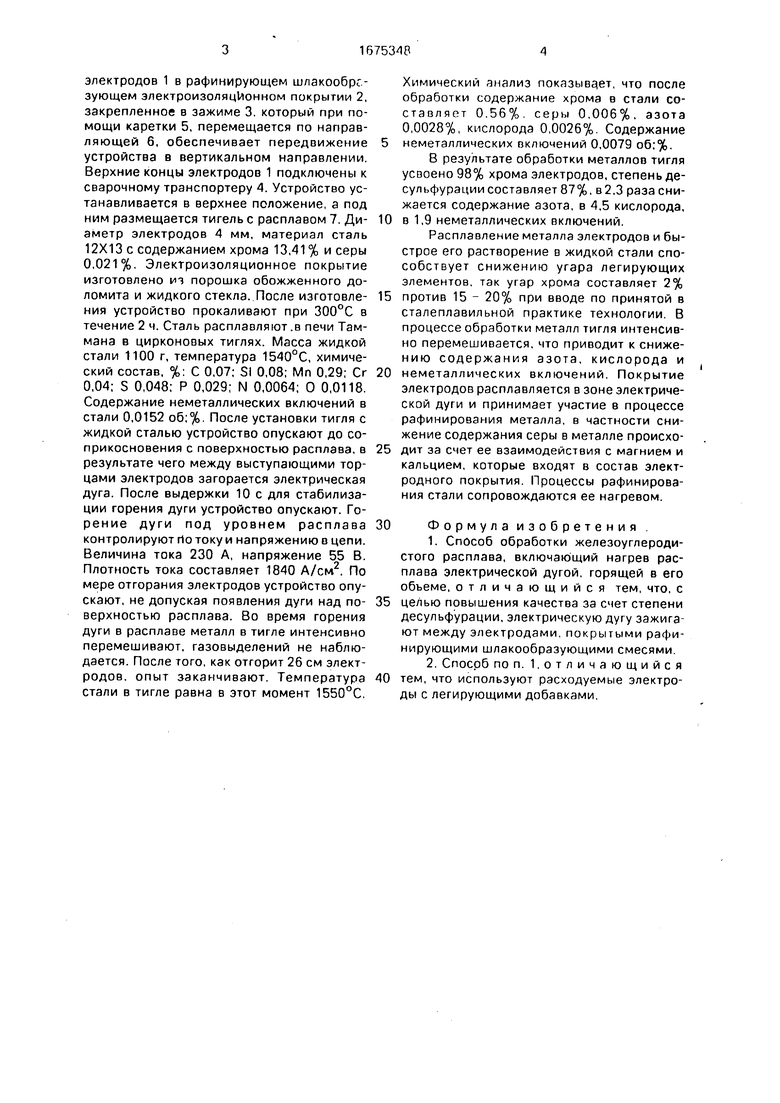

На чертеже изображена схема устройства для осуществления предлагаемого способа

При обработке расплава в ковше электрическая дуга горит между электродами независимо по отношению к поверхности расплава

Электроды изолированы друг от друга рафинирующей шлакообразующей оболочкой Электроды могуг быть расходуемыми, в состав электродов вводят легирующие элементы

Электроизоляционное покрытие электродов предотвращает короткое замыкание, а ввод в состав электроизоляционного покрытия элементов с низким потенциалом ионизации поЕшшает устойчивость горения

электрической дуги Э/:ектрознер(ия подается на верхние концы электродов от сило вого трансформ иора Расстояние между осями электродов выбирается таким образом чтобы обеспечить устойчивое горение электрической ду(и Поскольку дуга горит автономно, а не между электродом и поверхностью металла не требуется регулирования зазора электрод - металл для поддержания устойчивого режима горения электрической дуги при отгорании электродов В зоне электрической дуги покрытие между электродами расплавляется и не пре пятствует перемещению дуги по мере рас- ппавления электродов Такая организация горения электрической дуги позволяет в максимальной степени использовать ее тепловое воздействие на расплав устранить вредное изл/иэние осуществить ввод любого количества легирующих добавок в обрабатываемый мгтллл

Пример Для осуществления способа применяют устрош гво состоящее из двух

со

с

о

ел со

&

электродов 1 в рафинирующем шлакообрс.- зующем электроизоляционном покрытии 2, закрепленное в зажиме 3. который при помощи каретки 5, перемещается по направляющей б, обеспечивает передвижение устройства в вертикальном направлении. Верхние концы электродов 1 подключены к сварочному транспортеру 4. Устройство устанавливается в верхнее положение, а под ним размещается тигель с расплавом 7. Диаметр электродов 4 мм, материал сталь 12X13 с содержанием хрома 13,41% и серы 0,021%. Электроизоляционное покрытие изготовлено из порошка обожженного доломита и жидкого стекла..После изготовления устройство прокаливают при 300°С в течение 2 ч. Сталь расплавляют.в печи Там- мана в цирконовых тиглях. Масса жидкой стали 1100 г, температура 1540°С, химический состав, %: С 0,07; Si 0,08; Мп 0,29; Сг 0,04; S 0,048; Р 0,029; N 0,0064; О 0,0118. Содержание неметаллических включений в стали 0,0152 об;%. После установки тигля с жидкой сталью устройство опускают до соприкосновения с поверхностью расплава, в результате чего между выступающими торцами электродов загорается электрическая дуга. После выдержки 10 с для стабилизации горения дуги устройство опускают. Горение дуги под уровнем расплава контролируют ho току и напряжению в цепи. Величина тока 230 А, напряжение 55 В. Плотность тока составляет 1840 А/см . По мере отгорания электродов устройство опускают, не допуская появления дуги над поверхностью расплава. Во время горения дуги в расплаве металл в тигле интенсивно перемешивают, газовыделений не наблюдается. После того, как отгорит 26 см электродов, опыт заканчивают. Температура стали в тигле равна в этот момент 1550°С.

Химический анализ показывает, что после обработки содержание хрома в стали составляет 0.56%, серы 0,006%, азота 0,0028%, кислорода 0,0026%. Содержание

неметаллических включений 0,0079 об:%.

В результате обработки металлов тигля усвоено 98% хрома электродов, степень де- сульфурации составляет 87%. в 2,3 раза снижается содержание азота, в 4,5 кислорода,

в 1,9 неметаллических включений.

Расплавление металла электродов и быстрое его растворение в жидкой стали способствует снижению угара легирующих элементов, так угар хрома составляет 2%

против 15 - 20% при вводе по принятой в сталеплавильной практике технологии. В процессе обработки металл тигля интенсивно перемешивается, что приводит к снижению содержания азота, кислорода и (

неметаллических включений. Покрытие электродов расплавляется в зоне электрической дуги и принимает участие в процессе рафинирования металла, в частности снижение содержания серы в металле происходит за счет ее взаимодействия с магнием и кальцием, которые входят в состав электродного покрытия. Процессы рафинирования стали сопровождаются ее нагревом.

Формула изобретения .

1.Способ обработки железоуглеродистого расплава, включающий нагрев расплава электрической дугой, горящей в его объеме, отличающийся тем, что, с

целью повышения качества за счет степени десульфурации, электрическую дугу зажигают между электродами, покрытыми рафинирующими шлакообразующими смесями.

2.Способ по п. 1,отличающийся тем, что используют расходуемые электроды с легирующими добавками.

4

blr

f re-#

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внепечной обработки стали | 1990 |

|

SU1812221A1 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

| Способ внепечной обработки стали | 1990 |

|

SU1812216A1 |

| Технологическая линия получения стали | 1990 |

|

SU1770373A1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ | 2001 |

|

RU2203963C2 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2004 |

|

RU2252265C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2014 |

|

RU2574529C1 |

| СПОСОБ ВЫПЛАВКИ, РАСКИСЛЕНИЯ, ЛЕГИРОВАНИЯ И ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2405046C1 |

| Способ внепечного рафинирования металла | 1991 |

|

SU1786108A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В МАРТЕНОВСКИХ ПЕЧАХ СКРАП-ПРОЦЕССОМ | 1996 |

|

RU2101338C1 |

Изобретение относится к металлургии, в частности к внепечной обработке металла в ковше Цель изобретения - повышение качества металла за счет увеличения степени десульфурации При обработке расплава электрическую дугу зажимают между электродами, погруженными в обьем расплава и накрытыми рафинирующими шлакообраэу ющими смесями В качестве электродов мо гут использоваться расходуемые электроды с легирующими добавками Использование способа позволяет повысить степень усвоения хрома до 98%, степень десульфурации до 87%, снизить в 2 3 раза содержание азота и в 4,5 и 1,9 раза содержание кислорода и неметаллических включений соответственно 1 з п.ф-лы 1 ил

Ы

У

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1991-09-07—Публикация

1987-07-08—Подача