Изобретение относится к области переработки углеродистых материалов и может быть использовано в коксохимической промышленности для повышения эффективности процессов термической переработки углей, связующих и др. и уменьшения количества вредных выбросов в окружающую среду.

Целью изобретения является уменьшение количества вредных выбросов в атмосферу и упрощение процесса.

Это достигается тем, что в способе получения брикетов, включающем измельчение твердого материала, нагрев его и прессование при нагреве с получением брикетов, термическую обработку брикетов путем нагрева до 1000°С, отвод со стадии термической обработки образующихся газов и последующую их обработку, охлаждение брикетов, после охлаждения от брикетов отделяют коксобрикетную мелочь с размером частиц 1-20 мм, образуют слой из коксобрикетной мелочи и обработку газов, образующихся на стадии термообработки брикетов, осуществляют путем пропускания через слой коксобрикетной мелочи при 1100- 1200°С.

Слой коксобрикетной мелочи образуют путем послойной загрузки в зависимости от размеров частиц; 1-й нижний слой 15-20 мм, следующие по высоте слои, мм: 10-15, 5-10, 3-5, 2-3 и 1-2 соответственно. В опытах по брикетированию использовали угольную шихту со связующим. Нагрев на стадии обработки газов при 1100-1200°С проводили электротермическим методом. Пиролиз продуктов необходимо проводить при температуре не ниже 1100°С.

Были проведены опыты по получению брикетов с различными связующими (лиг- носульфонатом, нефтекоксом, нефтяными связующими и др.) с пиролизом газов, выделяющихся при нагреве брикетов, пропусканием газов через слой коксобрикетной мелочи при различной температуре с определением состава парогазовых продуктов

Ё

00

ю

t

ю о

до и после пропускания через слой коксобрикетной мелочи.

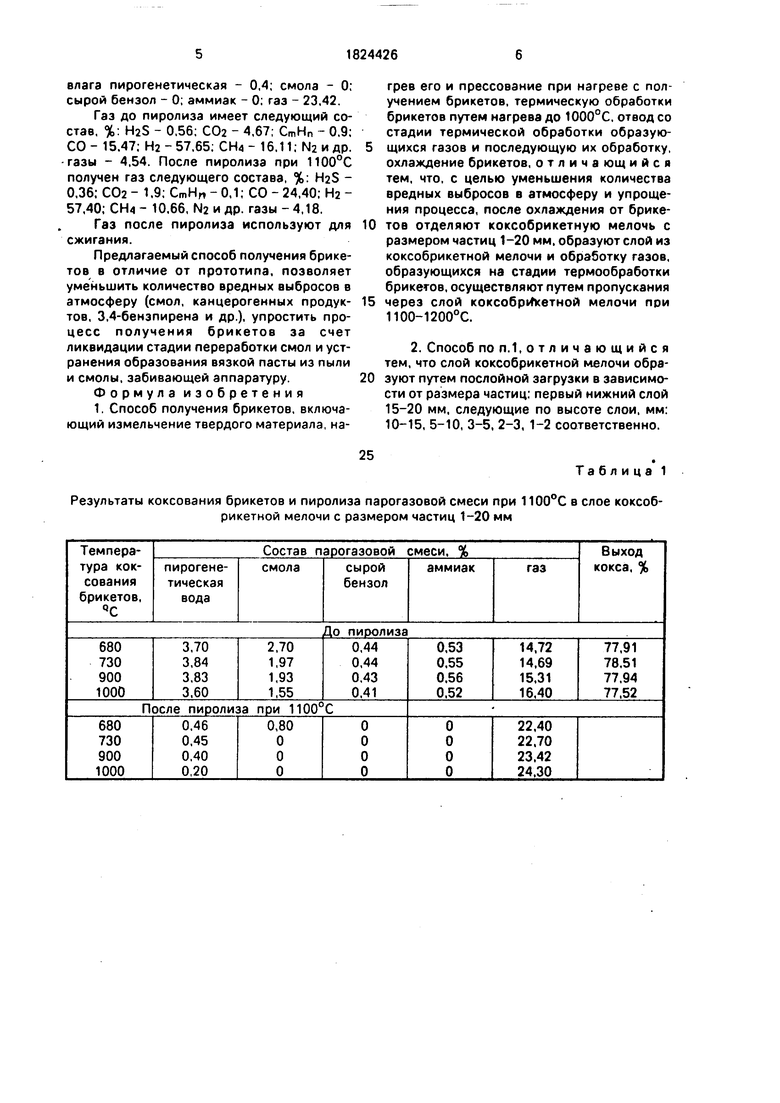

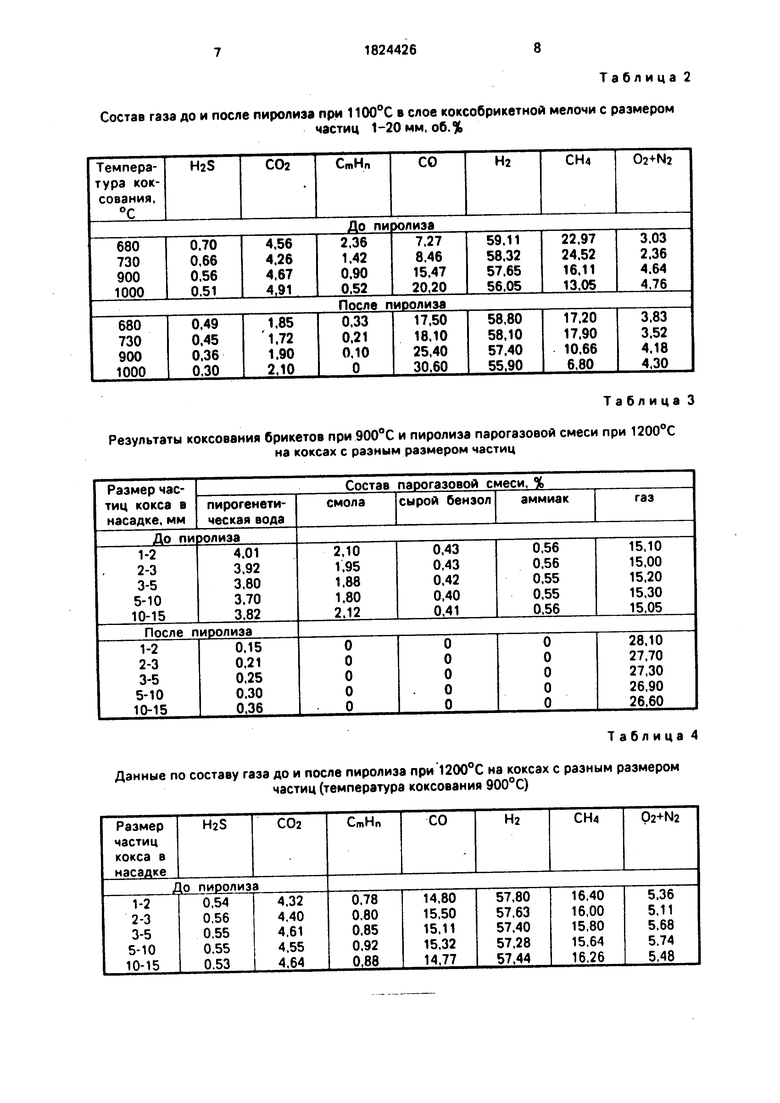

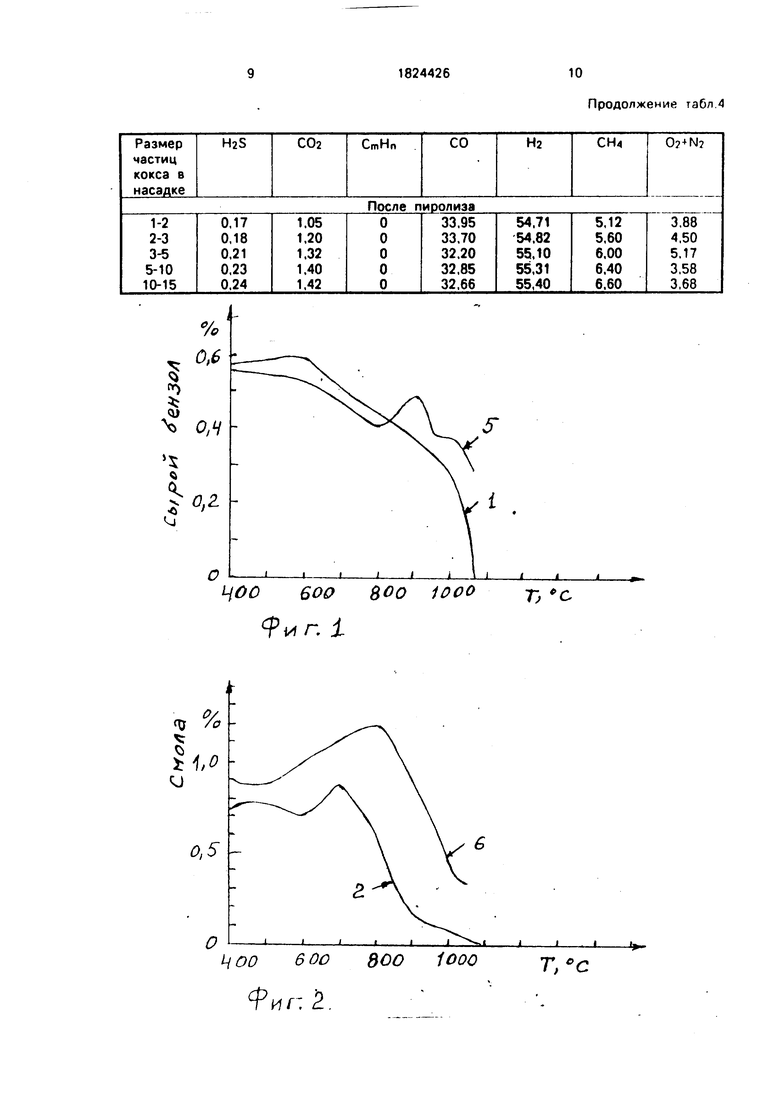

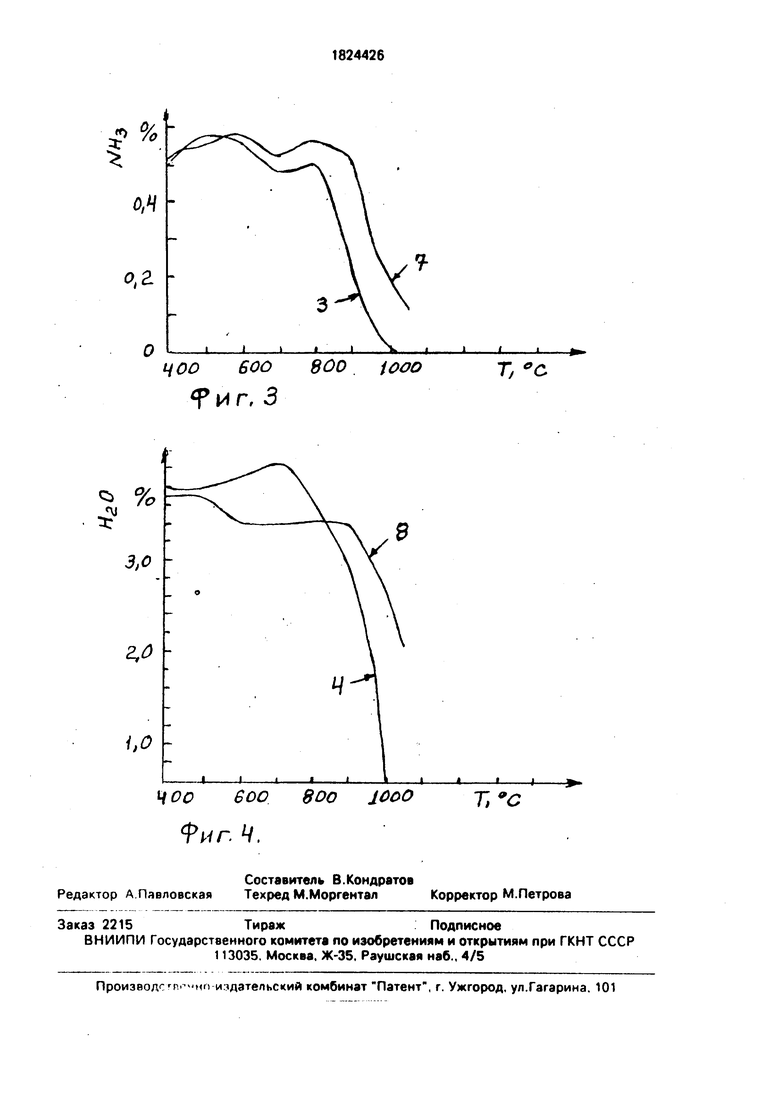

На фиг. 1-4 представлены зависимости содержания сырого бензола (кривая 1). смолы (кривая 2), аммиака (кривая 3), пирогене- тической влаги (кривая 4) от температуры пиролиза на коксобрикетах с лигносульфо- натом (фракции 1-20 мм). Как видно, повышение температуры пиролиза от 400 до 1100°С приводит к исчезновению в парогазовой смеси сырого бензола, смолы, аммиака, содержание пирогенетической влаги понижается с 3,33 до 0,40%. На фиг.1-4 приведены также кривые изменения содержания сырого бензола (кривая 5), смолы (кривая б), аммиака (кривая 7) и пирогенетической влаги (кривая 8) в газе при пиролизе парогазовой смеси в отсутствие кокса. Как видно, при увеличении температуры от 400 до 1100°С содержание сырого бензола уменьшается с 0,56 до 0,23%, смолы - с 0,9 до 0,2%, аммиака-с 0,51 до 0,09%, пирогенетической влаги - с 3,7 до 1,6%.

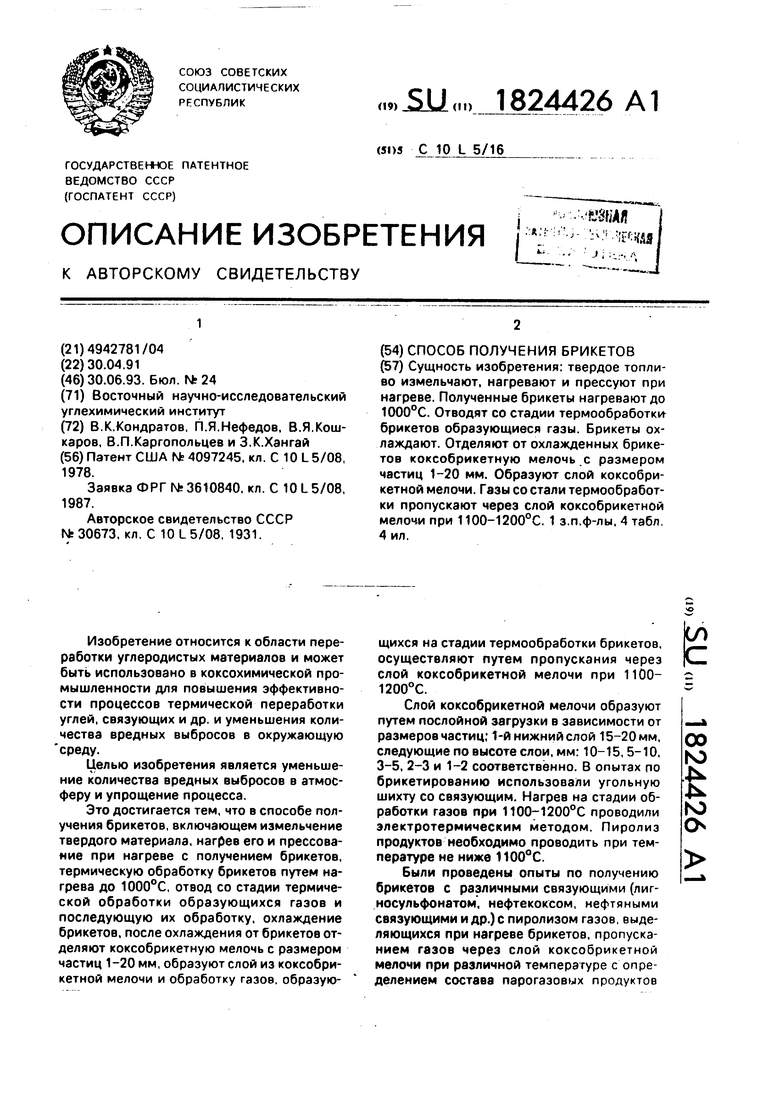

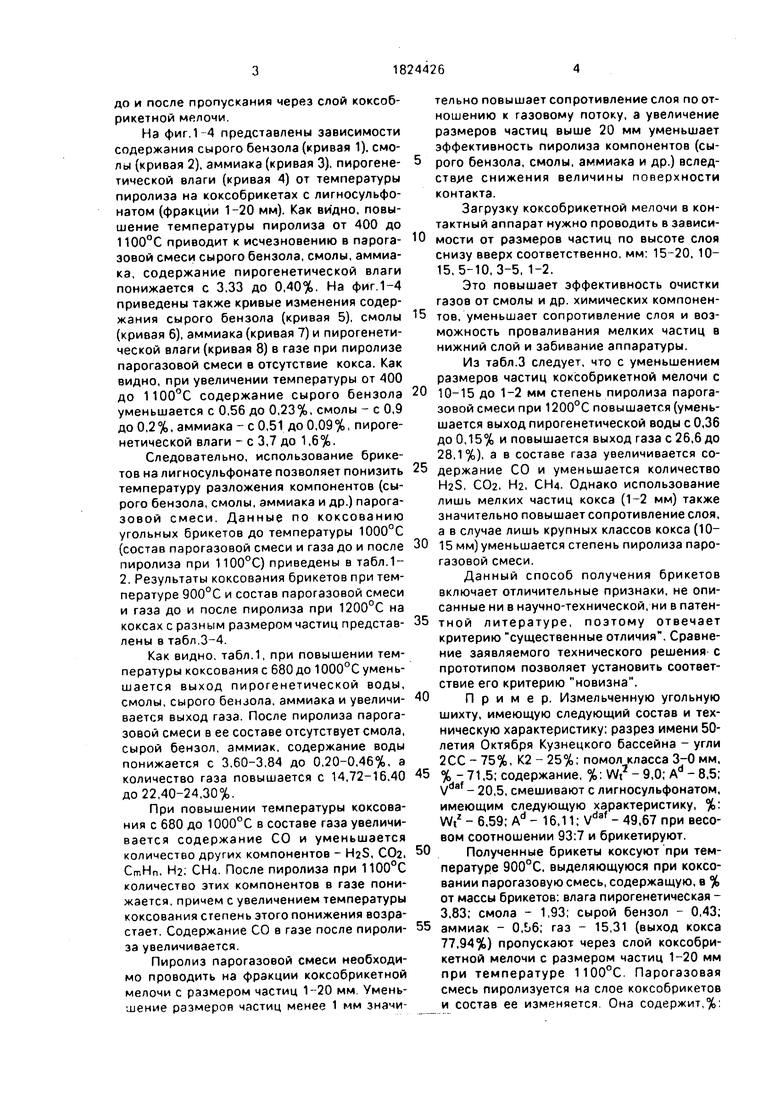

Следовательно, использование брикетов на лигносульфонате позволяет понизить температуру разложения компонентов (сырого бензола, смолы, аммиака и др.) парогазовой смеси. Данные по коксованию угольных брикетов до температуры 1000°С (состав парогазовой смеси и газа до и после пиролиза при 1100°С)приведены в табл.1- 2. Результаты коксования брикетов при температуре 900°С и состав парогазовой смеси и газа до и после пиролиза при 1200°С на коксах с разным размером частиц представлены в табл.3-4.

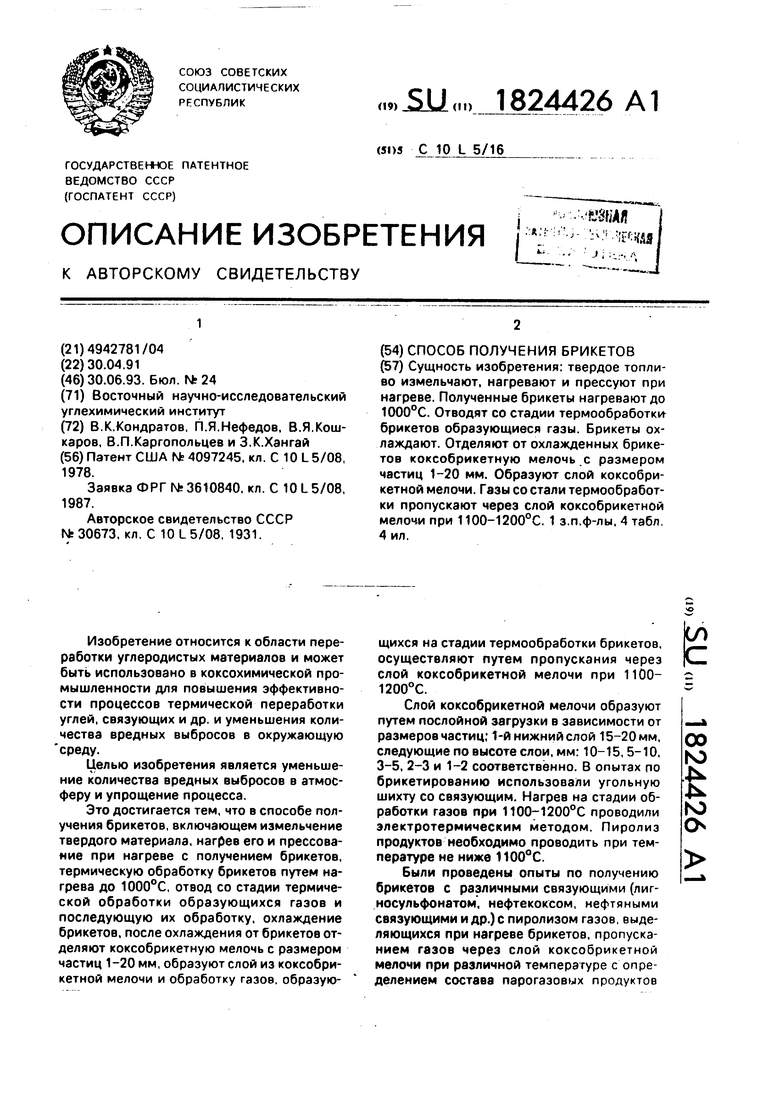

Как видно, табл.1, при повышении температуры коксования с 680 до 1000°С уменьшается выход пирогенетической воды, смолы, сырого бензола, аммиака и увеличивается выход газа. После пиролиза парогазовой смеси в ее составе отсутствует смола, сырой бензол, аммиак, содержание воды понижается с 3,60-3,84 до 0,20-0,46%, а количество газа повышается с 14,72-16,40 до 22,40-24,30%.

При повышении температуры коксования с 680 до 1000°С в составе газа увеличивается содержание СО и уменьшается количество других компонентов - H2S, СОа, Сгг.Нп, Н2; СН4. После пиролиза при 1100°С количество этих компонентов в газе понижается, причем с увеличением температуры коксования степень этого понижения возрастает. Содержание СО в газе после пиролиза увеличивается.

Пиролиз парогазовой смеси необходимо проводить на фракции коксобрикетной мелочи с размером частиц 1-20 мм. Уменьшение размеров частиц менее 1 мм значительно повышает сопротивление слоя по отношению к газовому потоку, а увеличение размеров частиц выше 20 мм уменьшает эффективность пиролиза компонентов (сы- рого бензола, смолы, аммиака и др.) вследствие снижения величины поверхности контакта.

Загрузку коксобрикетной мелочи в контактный аппарат нужно проводить в зависи

мости от размеров частиц по высоте слоя

снизу вверх соответственно, мм: 15-20, 10- 15,5-10,3-5, 1-2.

Это повышает эффективность очистки газов от смолы и др. химических компонен5 тов, уменьшает сопротивление слоя и возможность проваливания мелких частиц в нижний слой и забивание аппаратуры.

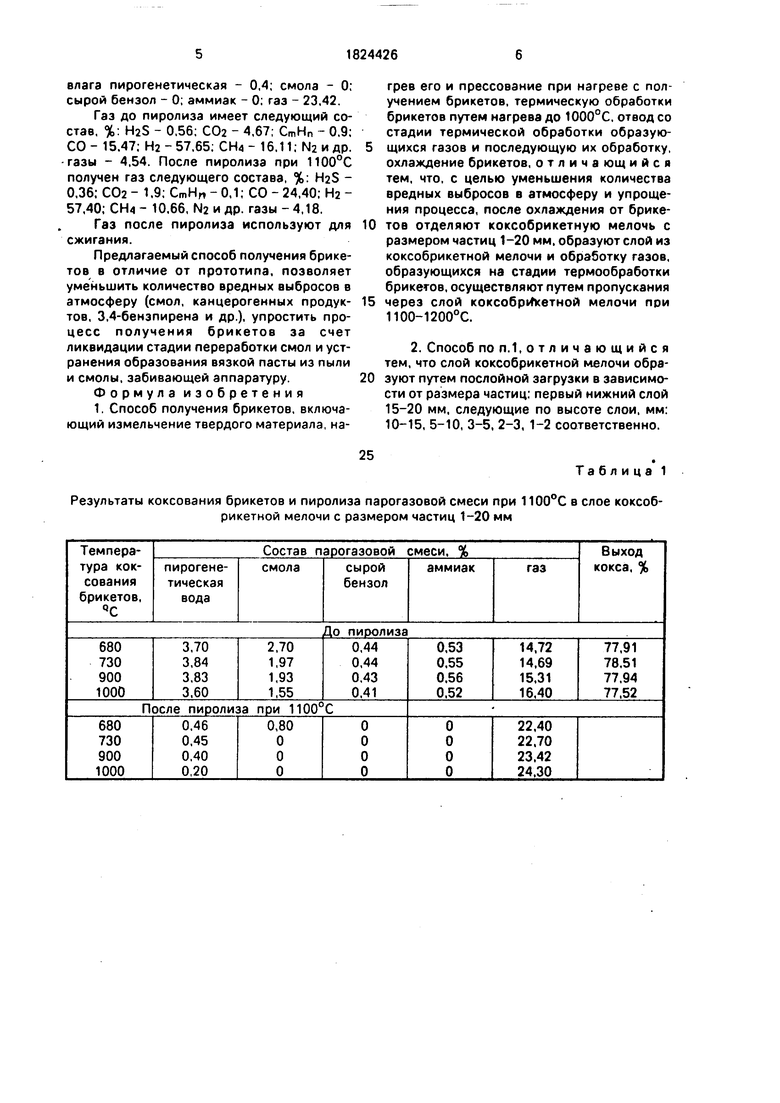

Из табл.3 следует, что с уменьшением размеров частиц коксобрикетной мелочи с

0 Ю-15 до 1-2 мм степень пиролиза парогазовой смеси при 1200°С повышается (уменьшается выход пирогенетической воды с 0,36 до 0,15% и повышается выход газа с 26,6 до 28,1%), а в составе газа увеличивается со5 держание СО и уменьшается количество НгЗ, СОа, На, СЩ. Однако использование лишь мелких частиц кокса (1-2 мм) также значительно повышает сопротивление слоя, а в случае лишь крупных классов кокса (100 15 мм) уменьшается степень пиролиза парогазовой смеси.

Данный способ получения брикетов включает отличительные признаки, не описанные ни в научно-технической, ни в патен5 тной литературе, поэтому отвечает критерию существенные отличия. Сравнение заявляемого технического решения с прототипом позволяет установить соответствие его критерию новизна.

0 Пример. Измельченную угольную шихту, имеющую следующий состав и техническую характеристику: разрез имени 50- летия Октября Кузнецкого бассейна - угли 2СС - 75%, К2 - 25%; помол класса 3-0 мм,

5 % - 71,5; содержание, %: Wt2 - 9,0; Ad - 8,5; ydaf 205, смешивают с лигносульфонатом, имеющим следующую характеристику, %: Wtz - 6,59; Ad - 16,11; Vdaf - 49,67 при весовом соотношении 93:7 и брикетируют.

0 Полученные брикеты коксуют при температуре 900°С, выделяющуюся при коксовании парогазовую смесь, содержащую, в % от массы брикетов: влага пирогенетическая - 3,83; смола - 1,93; сырой бензол - 0,43;

5 аммиак - 0,Ь6; газ - 15,31 (выход кокса 77,94%) пропускают через слой коксобрикетной мелочи с размером частиц 1-20 мм при температуре 1100°С. Парогазовая смесь пиролизуется на слое коксобрикетов и состав ее изменяется Она содержит,%:

влага пирогенетическая - 0,4; смола - 0; сырой бензол - 0; аммиак - 0: газ - 23,42.

Газ до пиролиза имеет следующий состав, %: H2S - 0,56; С02 - 4,67; CmHn - 0,9; СО- 15.47; Нг-57.65; СН4 - 16.11; №идр. -газы - 4,54. После пиролиза при 1100°С получен газ следующего состава, %: H2S - 0,36; С02 - 1.9; СтН„ - 0,1; СО - 24,40; Н2 - 57,40; СН - 10.66, N2 и др. газы - 4,18.

Газ после пиролиза используют для сжигания.

Предлагаемый способ получения брикетов в отличие от прототипа, позволяет уменьшить количество вредных выбросов в атмосферу (смол, канцерогенных продуктов, 3,4-бензпирена и др.), упростить процесс получения брикетов за счет ликвидации стадии переработки смол и устранения образования вязкой пасты из пыли и смолы, забивающей аппаратуру.

Формула изобретения

1. Способ получения брикетов, включающий измельчение твердого материала, на0

5

0

грев его и прессование при нагреве с получением брикетов, термическую обработки брикетов путем нагрева до 1000°С. отвод со стадии термической обработки образующихся газов и последующую их обработку, охлаждение брикетов, о т л и ч а ющ и и с я тем, что, с целью уменьшения количества вредных выбросов в атмосферу и упрощения процесса, после охлаждения от брикетов отделяют коксобрикетную мелочь с размером частиц 1-20 мм. образуют слой из коксобрикетной мелочи и обработку газов, образующихся на стадии термообработки брикетов, осуществляют путем пропускания через слой коксобрикетной мелочи при 1100-1200°С.

2. Способ по п.1,отличающийся тем, что слой коксобрикетной мелочи образуют путем послойной загрузки в зависимости от размера частиц: первый нижний слой 15-20 мм, следующие по высоте слои, мм: 10-15, 5-10, 3-5, 2-3, 1-2 соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Углекоксовый топливный брикет | 2016 |

|

RU2653509C9 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧИХ УГЛЕРОД- И/ИЛИ УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ, РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ГОРЮЧИХ УГЛЕРОД- И/ИЛИ УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ | 2012 |

|

RU2495076C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧИХ УГЛЕРОД- И/ИЛИ УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2544669C1 |

| Способ одновременного получения кокса и сажи | 1980 |

|

SU929551A1 |

| СПОСОБ ФОРМОВАНИЯ МЕЛКИХ ФРАКЦИЙ НЕФТЯНОГО КОКСА | 2017 |

|

RU2660129C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО КОКСА | 2012 |

|

RU2516661C1 |

| СПОСОБ КОМПЛЕКСНОГО ИСПОЛЬЗОВАНИЯ ТВЕРДЫХ ТОПЛИВ В ЭНЕРГЕТИЧЕСКИХ УСТАНОВКАХ КОМБИНИРОВАННОГО ЦИКЛА С СОВМЕСТНЫМ ПРОИЗВОДСТВОМ ЭНЕРГИИ И ПОБОЧНОЙ ТОВАРНОЙ ПРОДУКЦИИ В ВИДЕ ЖИДКИХ И ТВЕРДЫХ ТОПЛИВ С УЛУЧШЕННЫМИ ПОТРЕБИТЕЛЬСКИМИ СВОЙСТВАМИ | 2007 |

|

RU2364737C1 |

| СПОСОБ ПИРОЛИЗА ЖИДКИХ И ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2701860C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОГО БРИКЕТА | 2019 |

|

RU2733947C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2662440C1 |

Сущность изобретения: твердое топливо измельчают, нагревают и прессуют при нагреве. Полученные брикеты нагревают до 1000°С. Отводят со стадии термообработка брикетов образующиеся газы. Брикеты охлаждают. Отделяют от охлажденных брикетов коксобрикетную мелочь с размером частиц 1-20 мм. Образуют слой коксобри- кетной мелочи. Газы со стали термообработки пропускают через слой коксобрикетной мелочи при 1100-1200°С. 1 з.п,ф-лы. 4 табл. 4 ил.

Результаты коксования брикетов и пиролиза парогазовой смеси при 1100°С в слое коксобрикетной мелочи с размером частиц 1-20 мм

Таблица 1

Таблица 2

Состав газа до и после пиролиза при 1100°С в слое коксобрикетной мелочи с размером

частиц 1-20 мм, об.%

Таблица 3

Результаты коксования брикетов при 900°С и пиролиза парогазовой смеси при 1200°С

на коксах с разным размером частиц

Таблица 4

Данные по составу газа до и после пиролиза при 1200°С на коксах с разным размером

частиц (температура коксования 900°С)

0,6

о,ч

0,2.

ЦОС 600

У «г. 1

о

Ц 00 600

Фиг 2.

Продолжение табл.4

i

QOQ 1000

Т, С

80О 1000

Т,°с

ЦОО 60О BOO iOOO

риг, 3

ъ %

3

э,о

W

1,0

III

Т,С

I|

| Патент США Nb 4097245, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Заявка ФРГ fsb 3610840 | |||

| кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ брикетирования бурого угля | 1931 |

|

SU30673A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1993-06-30—Публикация

1991-04-30—Подача