(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2012 |

|

RU2486276C1 |

| Способ нанесения двухслойного покрытия на детали газотурбинного двигателя | 2017 |

|

RU2686429C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОСЛОЙНОГО КЕРАМИЧЕСКОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ | 2017 |

|

RU2689588C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ МЕТАЛЛА | 2006 |

|

RU2294398C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОСХЕМ | 2008 |

|

RU2384027C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СПЛАВАХ | 2002 |

|

RU2232206C1 |

| Способ получения функционально-градиентных покрытий на металлических изделиях | 2021 |

|

RU2763698C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЮБОК ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2227088C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 1995 |

|

RU2081203C1 |

| Способ нанесения износостойкого покрытия на сталь | 2017 |

|

RU2695718C1 |

Использование: в области восстановления и упрочнения рабочих поверхностей деталей методом плазменного напыления и может быть применено для напыления юбок алюминиевых поршней двигателей внутреннего сгорания при восстановлении и упрочнении. Сущность изобретения: при напылении на поверхность детали из алюминиевых сплавов в качестве подслоя и основного слоя используют один и тот же материал, причем напыление подслоя осуществляют на дистанции от детали, на 30- 40% превышающей дистанцию напыления основного слоя покрытия. 2 табл.

Изобретение относится к области восстановления и упрочнения рабочих поверхностей деталей методом плазменного напыления.

Цель изобретения - обеспечение максимальной прочности сцепления покрытия и упрощение технологии напыления.

Цель достигается применением специальной разработанной авторами технологии напыления, суть которой заключается в следующем: в качестве подслоя и основного слоя используют один и тот же материал, причем напыление подслоя осуществляют на дистанции от детали, на 30-40% превышающей дистанцию напыления основного слоя покрытия.

Обеспечить прочность сцепления покрытия, которая необходима для того, чтобы деталь соответствовала своим служебным характеристикам, применительно к подложкам из алюминиевых сплавов задача достаточно сложная. Это объясняется специфическими свойствами сплавов на основе алюминия: низкая температура плавления (660°С), высокий коэффициент термического расширения, интенсивное образование на поверхности алюминиевых сплавов тонкой оксидной пленки, особенно под воздействием плазменной струи.

Как правило, ее решают, используя специальные промежуточные слои (подслои) другого состава, которые выравнивают перепад коэффициентов термического расширения между алюминиевым сплавом и покрытием, позволяют снизить термическое напряжение и тем самым обеспечивают адгезионную прочность сцепления.

Однако применение подслоя из состава отличного от покрытия, связано с определенными технологическими трудностями:

00

ю

Јь Јь

ел ел

материалы подслоя и основного слоя покрытия обладают различными теплофизически- ми характеристиками, что требует отработки технологических режимов напыления индивидуально для каждого материала. Кроме того, материал подслоя должен обладать свойствами, близкими к основному покрытию и к подложке одновременно, что также усложняет процесс подбора материалов и ограничивает диапазон их применения.

Кроме того, конструкция установки должна предусматривать либо два бункера для порошков, либо специальный двухсекционный бункер, что предполагает усложнение конструкции и дополнительные материальные затраты.

Для упрочнения и восстановления деталей пар трения из алюминиевых сплавов часто используют покрытия на основе меди, так как медные сплавы близки по коэффициенту термического расширения к алюминиевым сплавам и отличаются высокими смазывающими характеристиками, хорошей стойкостью к окислению в условиях эксплуатации, высокой износостойкостью, низким коэффициентом трения. Однако их также напыляют с применением подслоя, например никель-алюминий, т.к. обеспечить при обычной технологии химическое взаимодействие материалов покрытия и подложки сложно. Прочность сцепления определяют силы механического зацепления и физического взаимодействия, которые не могут обеспечить высокую адгезию покрытия и подложки.

Авторы поставили задачу использовать в качестве подслоя материал покрытия с применением специальной технологии, позволяющей обеспечить развитие химического взаимодействия в контактной зоне подслой-подложка.

Известно, что увеличение температуры контакта в зоне частица-подложка увеличивает скорость химической реакции на грани- це взаимодействия. Таким образом, увеличивая на несколько десятков градусов ее величину, мы сможем добиться увеличения адгезионной прочности сцепления покрытия и подложки.

Существуют различные способы увеличить температуру в контакте (повышение температуры частиц, подогрев подложки), однако все они требуют дополнительных тепловложений за счет изменения режимов напыления или использование дополнительного источника нагрева, что повлечет значительные энергетические затраты.

Предложенный технологический прием ме требует дополнительных гепловложений, он основан на использовании свойств плазменной струи, с одной стороны, и свойств напыляемого материала, с другой. Плазменное напыление покрытия обычно ведется с оптимального расстояния (дистанции), которое определяется следующими факторами: она должна обеспечить прогрев порошка до температуры плавления материала в момент встречи с подложкой; обеспечить минимальное тепловыделение в напыляемую деталь и при этом не превышать границу, за которой частица начинает остывать. Варьировать дистанцию напыления можно, изменяя скорость полета частиц, которая в первую очередь зависит от скорости плазменной струи и плотности напыляемого материала. Однако для группы материалов, сходных по своим теплофизи- ческим свойствам, в частности сплавов на

основе меди, диапазон применяемых скоростей постоянен и, следовательно, дистанция напыления, обеспечивающая при данной скорости прогрев частиц до температуры плавления, также одинакова для материалов с близкими теплофизическими характеристиками.

Ограничивая дистанцию напыления величиной, необходимой для прогрева частиц до температуры плавления (оптимальная дистанция), мы получаем слой покрытия с минимальным содержанием оксидов, низкой пористостью и хорошими физико-механическими свойствами, которые требуются на рабочей поверхности детали. На такой дистанции напыляется основной слой покрытия. Однако использование такого покрытия без подслоя не обеспечивает необходимую прочность сцепления с основным материалом детали (подложкой) из-за низкой адгеэии. Как показали эксперименты, увеличение адгезии покрытия можно получить за счет дополнительного окисления частиц порошка, что достигается временем пребывания частиц порошка в полете в процессе напыления. Поэтому, не изменяя режимы напыления, авторы предложили увеличение дистанции напыления как средство для увеличения времени пребывания частиц в полете для дополнительного окис

ления и увеличения температуры контакта

подслой-подложка.

Как показала практика, при напылении материалов на основе меди оптимальная дистанция равна 100...105 мм. 5 По мере удаления от среза сопла плазменная струя насыщается воздухом, содержание которого достигает 80-90% уже на расстоянии ВО мм.

Поэтому частица материала, попадая в плазменную струю, окисляется. Однако

вследствие высокой скорости и малой длительности пребывания в струе пленка оксида на ее поверхности очень тонкая, порядка нескольких Я.

Когда частица медного сплава пролетает расстояние, превышающее оптимальную дистанцию напыления более чем на 40%. она начинает остывать, поэтому дальней- шее окисление замедляется, рост оксидной пленки не происходит, кроме того, снижение температуры частиц ниже температуры плавления не способствует хорошей адгезии. Поэтому увеличение дистанции налы- ления больше чем на 40% приводит к снижению адгезии и прочности сцепления.

Частица, разогретая до температуры плавления, с оксидной пленкой на поверхности ударяется о подложку из алюминие- вого сплава, в результате чего в зоне контакта протекает реакция

3Cu20 + 2AI - 6Си с выделением тепла, что вызывает повышение температуры в зоне контакта на не- сколько десятков градусов, а это, в свою очередь, способствует увеличению адгезионной прочности сцепления.

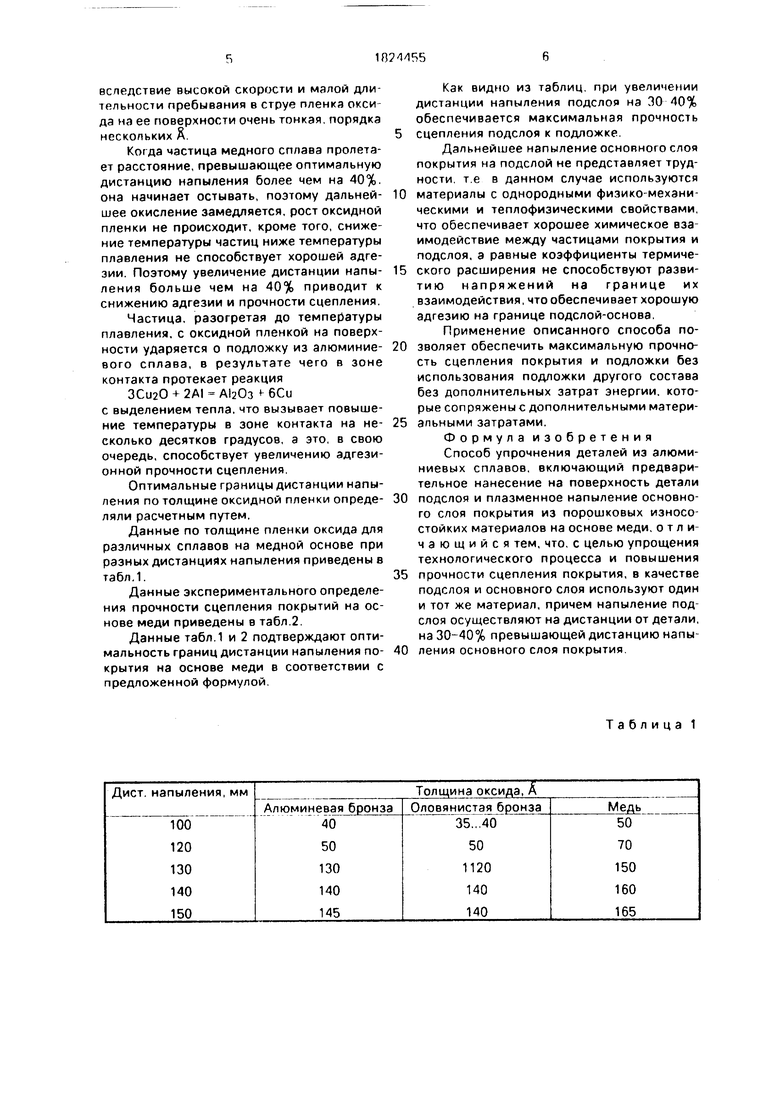

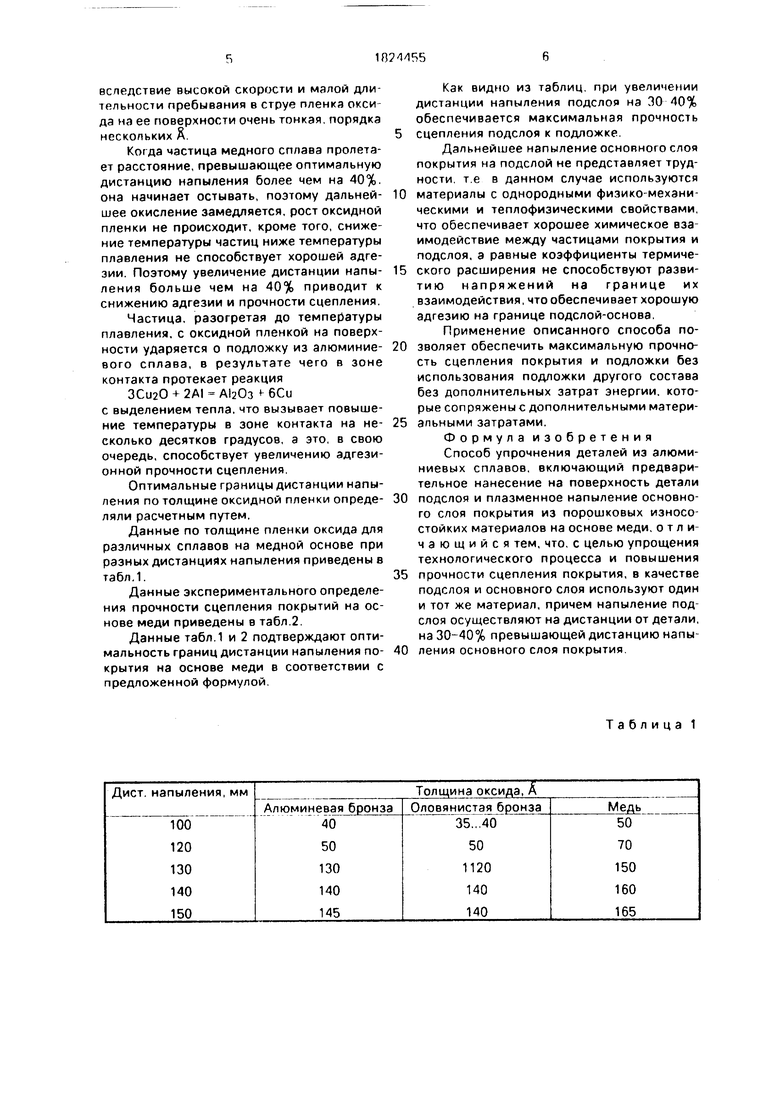

Оптимальные границы дистанции напыления по толщине оксидной пленки опреде- ляли расчетным путем.

Данные по толщине пленки оксида для различных сплавов на медной основе при разных дистанциях напыления приведены в табл.1.

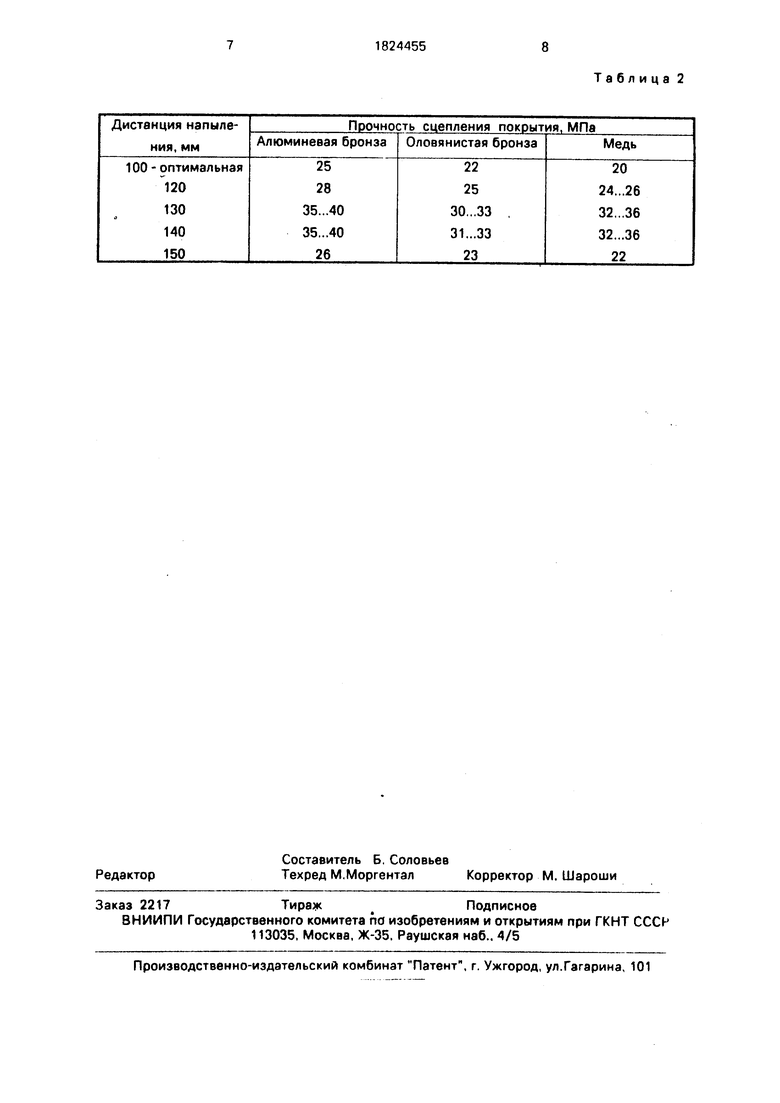

Данные экспериментального определения прочности сцепления покрытий на основе меди приведены в табл.2.

Данные табл.1 и 2 подтверждают оптимальность границ дистанции напыления по- крытия на основе меди в соответствии с предложенной формулой.

Как видно из таблиц, при увеличении дистанции напыления подслоя на 30 40% обеспечивается максимальная прочность сцепления подслоя к подложке.

Дальнейшее напыление основного слоя покрытия на подслой не представляет трудности, т.е в данном случае используются материалы с однородными физико-механическими и теплофизическими свойствами, что обеспечивает хорошее химическое взаимодействие между частицами покрытия и подслоя, а равные коэффициенты термического расширения не способствуют развитию напряжений на границе их взаимодействия, что обеспечивает хорошую адгезию на границе подслой-основа.

Применение описанного способа позволяет обеспечить максимальную прочность сцепления покрытия и подложки без использования подложки другого состава без дополнительных затрат энергии, которые сопряжены с дополнительными материальными затратами.

Формула изобретения

Способ упрочнения деталей из алюминиевых сплавов, включающий предварительное нанесение на поверхность детали подслоя и плазменное напыление основного слоя покрытия из порошковых износостойких материалов на основе меди, отличающийся тем, что, с целью упрощения технологического процесса и повышения прочности сцепления покрытия, в качестве подслоя и основного слоя используют один и тот же материал, причем напыление подслоя осуществляют на дистанции от детали, на 30-40% превышающей дистанцию напыления основного слоя покрытия.

Таблица 1

Таблица 2

| Авторское свидетельство СССР № 1248310, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| и Захаров Н.И | |||

| Теплозащитные и износостойкие покрытия деталей дизелей | |||

| Л.: Машиностроение, 1977, с.18-25. | |||

Авторы

Даты

1993-06-30—Публикация

1990-10-11—Подача