Предлагаемое изобретение относится к области защиты от коррозии магниевых сплавов, в частности образованию анодноокисного покрытия, применяемого в качестве подслоя под лакокрасочное покрытие (ЛКП).

Цель изобретения повышение адгезии и защитных свойств покрытия, а также упрощение и снижение токсичности процесса при сохранении усталостных характеристик магниевого сплава.

Указанная цель достигается тем, что предложен способ обработки магниевых сплавов перед нанесением ЛКП, включающий:

1. Предварительную подготовку поверхности, заключающуюся в обезвоживании в органическом растворителе и щелочно-фосфатном растворе с последующей промывкой в горячей, затем холодной воде.

2. Анодное окисление в растворе, содержащем кремнекислый натрий, пирофосфорнокислый натрий и аммоний фосфорнокислый однозамещенный при следующем соотношении компонентов, г/л:

Na2SiO3 20-200

Na4P2O7 5-70

NH4H2PO4 3-20

Процесс ведется на постоянном токе при напряжении 4-50 В и плотности 0,5-5 А/дм2 при 18-60оС в течение 10-40 мин.

После анодного окисления детали промывают горячей, затем холодной водой.

3. Сушка деталей при температуре 60-80оС в течение 1-3 ч.

Предлагаемый электролит обеспечивает получение мелкокристаллического покрытия серого цвета, матового, шероховатого, эластичного толщиной 7-13 мкм с удовлетворительным сцеплением с основой. Адгезия серийных систем ЛКП (N 104 и N 175) к покрытию хорошая.

Пример осуществления. Образцы из сплава МЛ 10 системы Mg-Nd-Zn-Zr обрабатывали согласно предложенного способа.

1. Обезжиривание в стандартном щелочно-фосфатном растворе.

2. Промывка в горячей воде.

3. Промывка в холодной воде.

4. Образцы (анод) погружались в водный раствор состава, г/л:

Na2SiO3 100

Na4P2O7 10

NH4H2PO4 5 при 40оС. В качестве катода использовалась пластина из коррозионно-стойкой стали (сталь 12Х18Н10Т).

Накладывали постоянный ток плотностью 2 А/дм2. Силу тока, соответствующую данной плотности тока, устанавливали в начале процесса. Затем по мере роста покрытия сила тока уменьшается, а напряжение незначительно увеличивается. Процесс ведут в течение 15 мин.

5. Промывка в горячей воде.

6. Промывка в холодной воде.

7. Сушка при 60-80оС в течение 1-1,5 ч.

8. Окраска эпоксидно-полиамидной системой ЛКП N 104.

После полной полимеризации ЛКП определялась адгезия начальная и после увлажнения в течение 1, 3, 7, 10 суток.

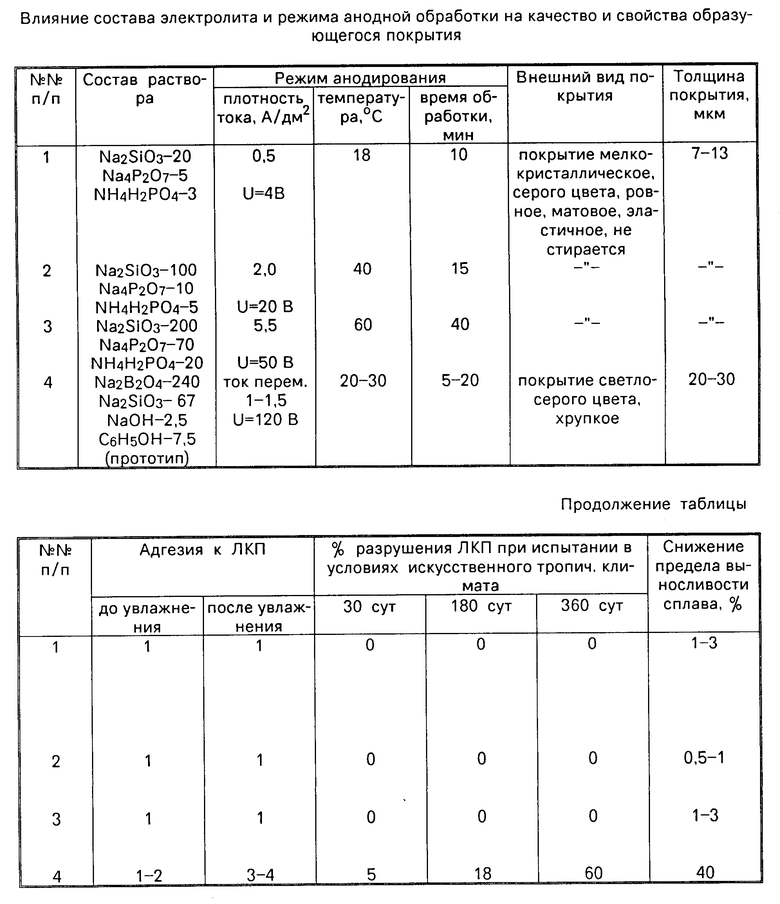

Результаты испытаний покрытий, полученных по примеру N 1 и аналогичных ему N 2 и N 3, приведены в таблице.

Как следует из таблицы, адгезия серийных систем ЛКП к анодно-окисному покрытию до увлажнения и после увлажнения в течение 7 суток высокая и равна 1 баллу. На образцах, выполненных по прототипу, за этот же срок испытаний адгезия снижается до 3-4 баллов.

За время испытаний (360 суток) в условиях искусственного тропического климата разрушений ЛКП не наблюдалось, а на образцах по прототипу разрушение ЛКП через 30 суток испытаний составляет 5% а через 360 суток 60%

Предел выносливости сплава при образовании покрытия по предлагаемому способу снижается на незначительную величину 0,5-3% в случае образования покрытия по прототипу снижение предела выносливости составляет 40%

Применение предлагаемого способа повысит эксплуатационную надежность работы деталей из магниевых сплавов в изделии, т.к. покрытие обладает высокими адгезионными и защитными свойствами.

Способ позволяет исключить операцию нейтрализации, сократив, таким образом, технологический цикл получения покрытия.

Также преимуществом предложенного способа является исключение применения биологически жестких соединений фенола, фтористых и хромовых солей не только в растворе анодирования, но и в операции нейтрализации, что позволяет улучшить экологическую обстановку, уменьшив количество производственных выбросов.

Кроме того, предложенный режим анодирования исключает использование переменного тока и высоких напряжений, что приведет к меньшим затратам электроэнергии и улучшит условия труда и техники безопасности в цехе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ МАГНИЯ И ЕГО СПЛАВОВ | 1999 |

|

RU2150534C1 |

| СПОСОБ ФОСФАТИРОВАНИЯ ПОВЕРХНОСТИ ТИТАНОВОГО СПЛАВА | 2011 |

|

RU2466209C1 |

| ЭЛЕКТРОЛИТ ДЛЯ МЕДНЕНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2094543C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЗАЩИТНОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2010 |

|

RU2427671C1 |

| Способ нанесения электропроводного защитного покрытия на алюминиевые сплавы | 2023 |

|

RU2817277C1 |

| ЭЛЕКТРОЛИТ ДЛЯ АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ ПЕРЕД НАНЕСЕНИЕМ МЕДНЫХ ГАЛЬВАНОПОКРЫТИЙ | 2013 |

|

RU2529328C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2718794C1 |

| Способ получения защитных композиционных покрытий на сплаве магния | 2016 |

|

RU2614917C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ МАГНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ | 2004 |

|

RU2260078C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МАГНИЕВЫХ СПЛАВАХ | 2011 |

|

RU2447202C1 |

Использование: для защиты от коррозии магниевых сплавов, в частности образования анодно-окисного покрытия, применяемого в качестве подслоя под ЛКП. Сущность изобретения: способ включает: предварительную подготовку поверхности, анодное окисление в растворе, содержащем кремнекислый натрий, пирофосфорнокислый натрий и аммоний фосфорнокислый однозамещенный при следующем соотношении компонентов, г/л: Na2SiO3-20-200, Na4P2O7-5-70 NH4H2PO4-3-20. Процесс ведется на постоянном токе при напряжении 4 - 50 В и плотности 0,5-5 А/дм2 при 18 - 60°С в течение 10 - 40 мин. 1 табл.

СПОСОБ ОБРАБОТКИ МАГНИЕВЫХ СПЛАВОВ ПЕРЕД НАНЕСЕНИЕМ ЛАКОКРАСОЧНОГО ПОКРЫТИЯ, включающий обезжиривание, анодное окисление в электролите, содержащем натрий кремнекислый, и сушку, отличающийся тем, что, с целью упрощения и снижения токсичности процесса, повышения адгезии и защитных свойств покрытия при сохранении усталостных характеристик магниевого сплава, анодное окисление ведут при постоянном токе плотностью 0,5 5,5 А/дм2, напряжении 4 50 В, при температуре 18 60oС и продолжительности 10 - 40 мин в электролите, дополнительно содержащем натрий пирофосфорнокислый и аммоний фосфорнокислый при следующем соотношении компонентов, г/л:

Натрий кремнекислый 20 200

Натрий пирофосфорнокислый 5 70

Аммоний фосфорнокислый 3 20

| Справочное руководство по гальванотехнике | |||

| / Под ред | |||

| Лайнера В.И., ч.3, М.: Металлургия, 1972. |

Авторы

Даты

1995-05-10—Публикация

1991-03-28—Подача