to

уfe

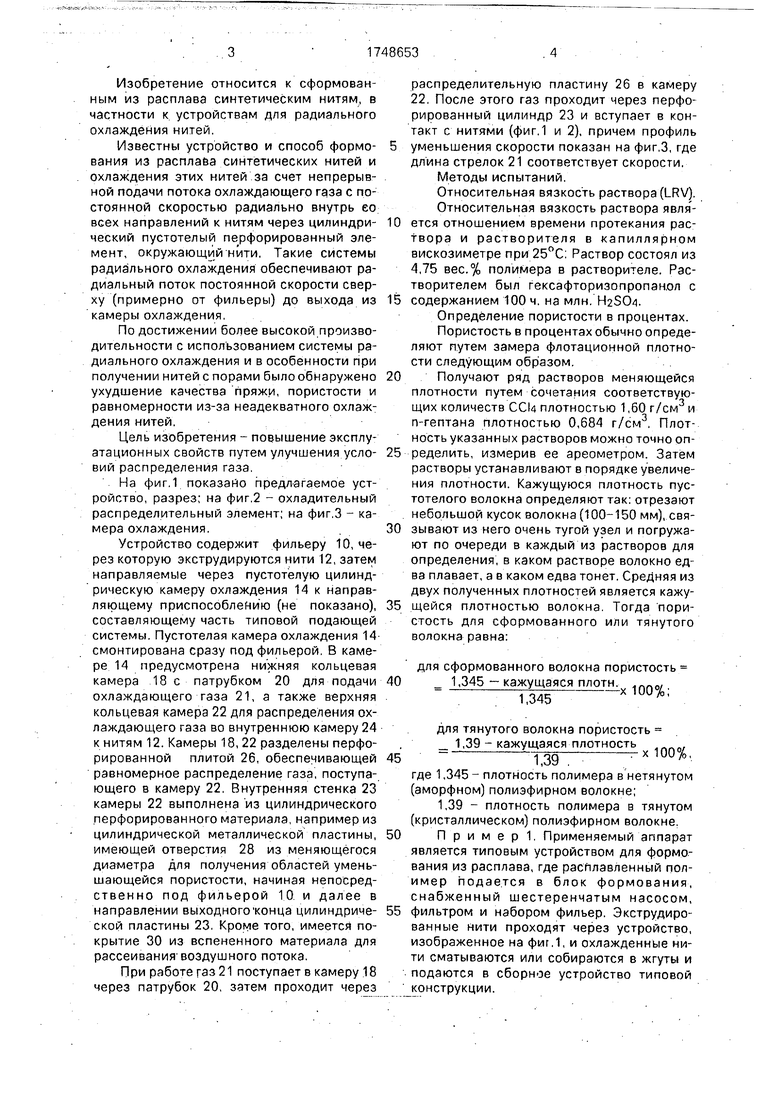

Сущность изобретения: устройство содержит фильеру 10, через которую экструди- руют нити 12 Под фильерой установлена охлаждающая камера 14, внутри которой расположена нижняя кольцевая камера 18 с патрубком 20 для подачи охлаждающего газа Над камерой 18 расположена верхняя кольцевая камера 22 для распределения охлаждающего газа к нитям 12 Между камерами 18 и 22 установлена перфорированная плита 26 Внутренняя стенка 23 камеры 22 имеет перфорацию, отверстия которой выполнены с уменьшающимся диаметром в направлении от фильеры к выходу из охлаждающей камеры 3 ил

20

f

VJ

со

ON (Л

СО

00

Изобретение относится к сформованным из расплава синтетическим нитям, в частности к устройствам для радиального охлаждения нитей.

Известны устройство и способ формования из расплава синтетических нитей и охлаждения этих нитей за счет непрерывной подачи потока охлаждающего газа с постоянной скоростью радиально внутрь ео всех направлений к нитям через цилиндрический пустотелый перфорированный элемент, окружающий нити, Такие системы радиального охлаждения обеспечивают радиальный поток постоянной скорости сверху (примерно от фильеры) до выхода из камеры охлаждения,

По достижении более высокой производительности с использованием системы радиального охлаждения и в особенности при получении нитей с порами было обнаружено ухудшение качества пряжи, пористости и равномерности из-за неадекватного охлаждения нитей.

Цель изобретения - повышение эксплуатационных свойств путем улучшения условий распределения газа.

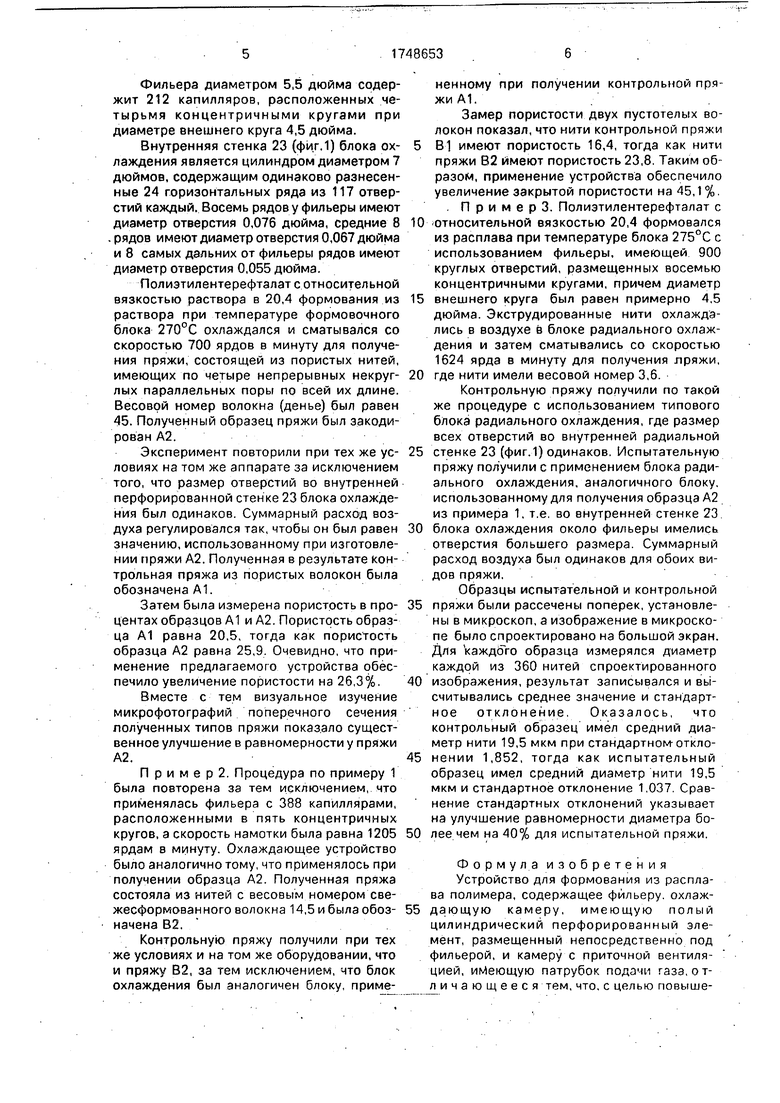

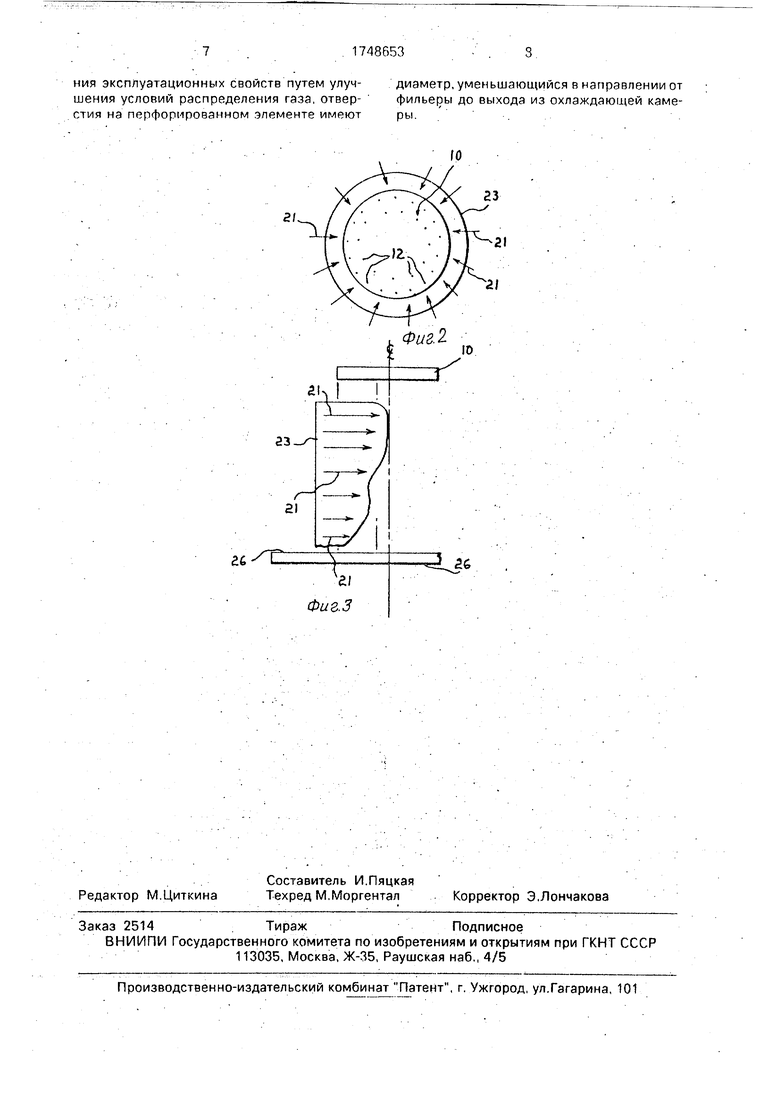

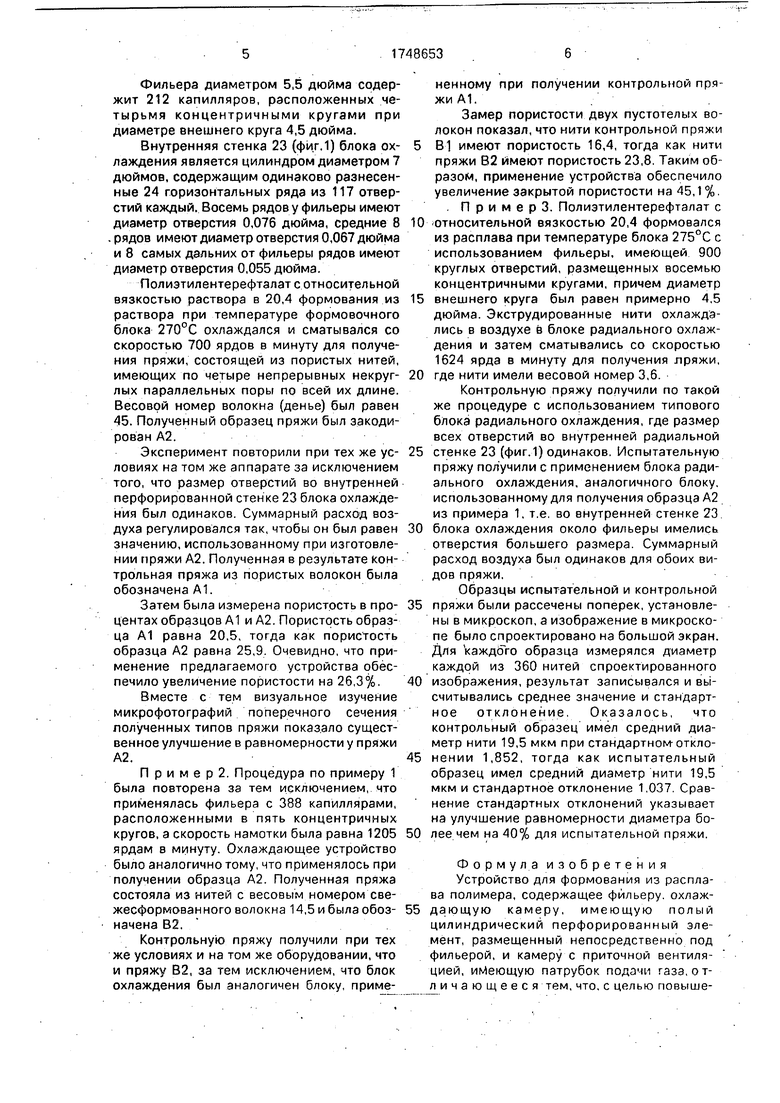

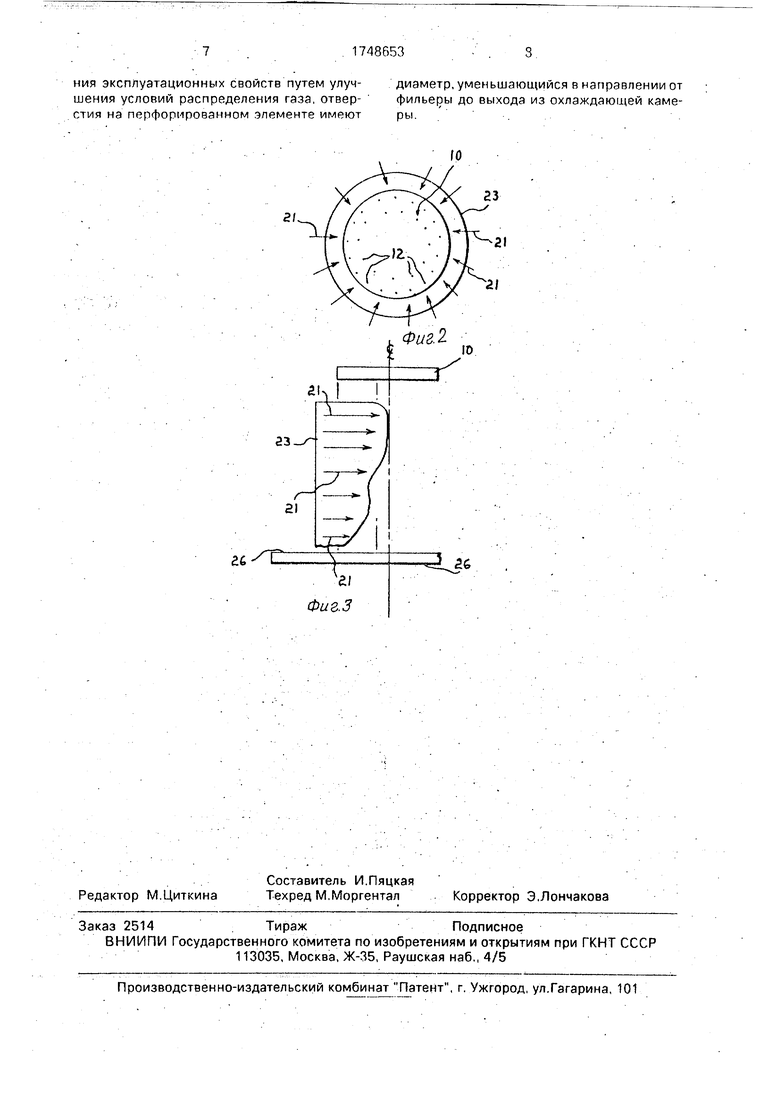

На фиг.1 показано предлагаемое устройство, разрез; на фиг.2 - охладительный распределительный элемент; на фиг.З - камера охлаждения.

Устройство содержит фильеру 10, через которую экструдируются нити 12, затем направляемые через пустотелую цилиндрическую камеру охлаждения 14 к направляющему приспособлению (не показано), составляющему часть типовой подающей системы. Пустотелая камера охлаждения 14 смонтирована сразу под фильерой. В камере 14 предусмотрена нижняя кольцевая камера 18 с патрубком 20 для подачи охлаждающего газа 21, а также верхняя кольцевая камера 22 для распределения охлаждающего газа во внутреннюю камеру 24 к нитям 12. Камеры 18, 22 разделены перфорированной плитой 26, обеспечивающей равномерное распределение газа, поступающего в камеру 22. Внутренняя стенка 23 камеры 22 выполнена из цилиндрического перфорированного материала, например из цилиндрической металлической пластины, имеющей отверстия 28 из меняющегося диаметра для получения областей уменьшающейся пористости, начиная непосредственно под фильерой 10 и далее в направлении выходного конца цилиндрической пластины 23. Кроме того, имеется покрытие 30 из вспененного материала для рассеивания воздушного потока.

При работе газ 21 поступает в камеру 18 через патрубок 20, затем проходит через

распределительную пластину 26 в камеру 22. После этого газ проходит через перфорированный цилиндр 23 и вступает в контакт с нитями (фиг.1 и 2), причем профиль

уменьшения скорости показан на фиг.З, где длина стрелок 21 соответствует скорости, Методы испытаний.

Относительная вязкость раствора (LRV). Относительная вязкость раствора явля ется отношением времени протекания раствора и растворителя в капиллярном вискозиметре при 25°С. Раствор состоял из 4,75 вес.% полимера в растворителе. Растворителем был гексафторизопропанол с

содержанием 100 ч. на млн. H2S04.

Определение пористости в процентах. Пористость в процентах обычно определяют путем замера флотационной плотности следующим образом.

Получают ряд растворов меняющейся

плотности путем сочетания соответствующих количеств CCU плотностью 1,60 г/см и n-гептана плотностью 0,684 г/см3. Плотность указанных растворов можно точно определить, измерив ее ареометром. Затем растворы устанавливают в порядке увеличения плотности. Кажущуюся плотность пустотелого волокна определяют так: отрезают небольшой кусок волокна (100-150 мм), связывают из него очень тугой узел и погружают по очереди в каждый из растворов для определения, в каком растворе волокно едва плавает, а в каком едва тонет. Средняя из двух полученных плотностей является кажущейся плотностью волокна. Тогда пористость для сформованного или тянутого волокна равна:

для сформованного волокна пористость 1,345 - кажущаяся плотн.

1,345

-х 100%;

для тянутого волокна пористость

1,39 - кажущаяся плотность ,ппо/ 100/,,

где 1,345 - плотность полимера в нетянутом (аморфном) полиэфирном волокне;

1,39 - плотность полимера в тянутом (кристаллическом) полиэфирном волокне.

П р и м е р 1. Применяемый аппарат является типовым устройством для формования из расплава, где расплавленный полимер подается в блок формования, снабженный шестеренчатым насосом,

фильтром и набором фильер. Экструдиро- ванные нити проходят через устройство, изображенное на фиг.1, и охлажденные нити сматываются или собираются в жгуты и подаются в сборное устройство типовой конструкции.

Фильера диаметром 5,5 дюйма содержит 212 капилляров, расположенных четырьмя концентричными кругами при диаметре внешнего круга 4,5 дюйма.

Внутренняя стенка 23 (фиг.1) блока охлаждения является цилиндром диаметром 7 дюймов, содержащим одинаково разнесенные 24 горизонтальных ряда из 117 отверстий каждый. Восемь рядов у фильеры имеют диаметр отверстия 0,076 дюйма, средние 8 . рядов имеют диаметр отверстия 0,067 дюйма и 8 самых дальних от фильеры рядов имеют диаметр отверстия 0,055 дюйма.

Полиэтилентерефталат с относительной вязкостью раствора в 20,4 формования из раствора при температуре формовочного блока 270°С охлаждался и сматывался со скоростью 700 ярдов в минуту для получения пряжи, состоящей из пористых нитей, имеющих по четыре непрерывных некруглых параллельных поры по всей их длине. Весовой номер волокна (денье) был равен 45. Полученный образец пряжи был закодирован А2.

Эксперимент повторили при тех же условиях на том же аппарате за исключением того, что размер отверстий во внутренней перфорированной стенке 23 блока охлаждения был одинаков. Суммарный расход воздуха регулировался так, чтобы он был равен значению, использованному при изготовлении пряжи А2. Полученная в результате контрольная пряжа из пористых волокон была обозначена А1.

Затем была измерена пористость в процентах образцов А1 и А2. Пористость образца А1 равна 20,5, тогда как пористость образца А2 равна 25,9. Очевидно, что применение предлагаемого устройства обеспечило увеличение пористости на 26,3%.

Вместе с тем визуальное изучение микрофотографий поперечного сечения полученных типов пряжи показало существенное улучшение в равномерности у пряжи А2.

П р и м е р 2. Процедура по примеру 1 была повторена за тем исключением, что применялась фильера с 388 капиллярами, расположенными в пять концентричных кругов, а скорость намотки была равна 1205 ярдам в минуту. Охлаждающее устройство было аналогично тому, что применялось при получении образца А2. Полученная пряжа состояла из нитей с весовым номером свежесформованного волокна 14,5 и была обозначена В2,

Контрольную пряжу получили при тех же условиях и на том же оборудовании, что и пряжу В2, за тем исключением, что блок охлаждения был аналогичен блоку, примененному при получении контрольной пряжи А1.

Замер пористости двух пустотелых волокон показал, что нити контрольной пряжи 5 В1 имеют пористость 16,4, тогда как нити пряжи В2 имеют пористость 23,8. Таким образом, применение устройства обеспечило увеличение закрытой пористости на 45,1% П р и м е р 3. Полиэтилентерефталат с

0 -относительной вязкостью 20,4 формовался из расплава при температуре блока 275°С с использованием фильеры, имеющей 900 круглых отверстий, размещенных восемью концентричными кругами, причем диаметр

5 внешнего круга был равен примерно 4,5 дюйма. Экструдированные нити охлаждались в воздухе в блоке радиального охлаждения и затем сматывались со скоростью 1624 ярда в минуту для получения л ряжи,

0 где нити имели весовой номер 3,6.

Контрольную пряжу получили по такой же процедуре с использованием типового блока радиального охлаждения, где размер всех отверстий во внутренней радиальной

5 стенке 23 (фиг.1) одинаков. Испытательную пряжу получили с применением блока радиального охлаждения, аналогичного блоку, использованному для получения образца А2 из примера 1, т.е. во внутренней стенке 23

0 блока охлаждения около фильеры имелись отверстия большего размера. Суммарный расход воздуха был одинаков для обоих видов пряжи.

Образцы испытательной и контрольной

5 пряжи были рассечены поперек, установлены в микроскоп, а изображение в микроскопе было спроектировано на большой экран. Для каждого образца измерялся диаметр каждой из 360 нитей спроектированного

0 изображения, результат записывался и высчитывались среднее значение и стандартное отклонение. Оказалось, что контрольный образец имел средний диаметр нити 19,5 мкм при стандартном-откло5 нении 1,852, тогда как испытательный образец имел средний диаметр нити 19,5 мкм и стандартное отклонение 1.037 Сравнение стандартных отклонений указывает на улучшение равномерности диаметра бо0 лее чем на 40% для испытательной пряжи.

Формула изобретения Устройство для формования из расплава полимера, содержащее фильеру, охлаж- 5 дающую камеру, имеющую полый цилиндрический перфорированный элемент, размещенный непосредственно под фильерой, и камеру с приточной вентиляцией, имеющую патрубок подачи газа, отличающееся тем, что, с целью повышения эксплуатационных свойств путем улучшения условий распределения газа, отверстия на перфорированном элементе ИМРЮТ

гв/С

диаметр, уменьшающийся в направлении от фильеры до выхода из охлаждающей камеры

гз

| Патент США № 3067458, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

Авторы

Даты

1992-07-15—Публикация

1987-12-14—Подача