Изобретение относится к сорбционной технике, в частности к способам получения осушающих элементов (СЭ) и может быть использовано при получении элементов на основе цеолита для осушки газовых сред.

Целью изобретения является повышение осушающей способности

Поставленная цель достигается тем, что обрабатывают цеолит путем пропускания через его слой равный объем тетразтоксиси- лана. на 100 мае ч 7-20%-го раствора термостойкого полимера вводят 0,35-4,0 мае.ч. тетраэтоксисилана 0,03-0,4 мае.ч,дибутилдилаурината диэтилкаприлата или октоата олова и выдерживают 30-60 мин при 20- 25°С, продувают воздухом со скоростью 0,5-3 ч/мин в течение 5-25 мин. после продувки воздухом ОЭ выдерживают 14-24 ч при20-25°С и термообрабатывают при 340- 400°С в течение 20 60 мин

Сущность изобретения заключается в том, что введение отвердителя из группы (тетрээтоксисилан тегряацетоксисилан, ме- тилтриацетоксисилан) и катализатора из

группы (октоат олова, дибутилдилауринат олова, диэтилкаприлат олова) в раствор термостойкого полимера из группы (полидиме- тилмзтилвинилсилоксан, полиметилсилсес- квиоксан) приводит к частичной сшивке макромолекул полимера, наращиванию молеку- лярной массы. Выдержка раствора полимера с отвердителем и катализатором холодного отверждения до контакта с цеолитом позволяет избежать блокирования его пористой структуры и в то же время избавляет от необходимости консервировать пористую структуру цеолита (пропиткой водой, толуолом или другим консервантом), также от необходимости нагрева раствора полимера, что связано с испарением растворителя в окружающую среду. Кроме того при последующей выдержке композиции после пролива через слой цеолита на поверхности его гранул образуется объемно-структурированная пористая пленка Созревание пленки в процессе продувки закрепленной шихты приводит к формированию мембра- ноподобной структуры, обладающей опреЁ

00

чэ

ел

о ел

деленными размерами пор, что, по-видимому, обеспечивает большую глубину осушки воздушных сред. Выдержка закрепленной шихты после продувки и формирования пленки в течение последующих 14 24 ч позволяет зафиксировать полученную структуру и обеспечивает термостабильность ОЭ в цикловой работе.

Прочность и стойкость к вибрации закрепленная шихта приобретает, по-видимому, в результате первичной адсорбции на поверхности частиц цеолита низкомолекулярного отвердителя - тетраэтоксисилача с последующим присоединением по этоксиг- руппам макромолекул кремнийорганиче- ского полимера по традиционному механизму сшивки в присутствии оловоор- ганических соединений.

Этот процесс может сопровождаться адсорбцией сегментов макромолекул полимера на свободных участках поверхности цеолита, еще более упрочняющей закрепленную шихту. Эластичность образованных в результате такого механизма связей придает ОЭ повышенную стойкость к вибрации.

Пример 1.115 см3 цеолита NaAMKT (ТУ 38.102 187-88) засыпают в корпус осушителя, утряхивают, проливают равный объем тетраэтоксисилана. В стакан наливают 115 см3 (100 г) 10%-го раствора полидиме- тилвинилсилоксана в толуоле, добавляют 25 капель по 0,014 г (т.е. 0,35 г) тетраэтоксисилана и 0.03 дибутилдилаурината олова и выдерживают 50 мин при 20-25°С. Затем раствор полимера проливают через слой цеолита, продувают воздухом в течение 20 минут и выдерживают при температуре 20-25°С в течение 14ч. Перед проведением динамических испытаний осушающий элемент термообрабатывают 20 мин при 340°С. а затем регенерируют стандартным методом, например в потоке сухого воздуха влажностью, соответствующей точке росы -55°С в течение 150 мин 340°С.

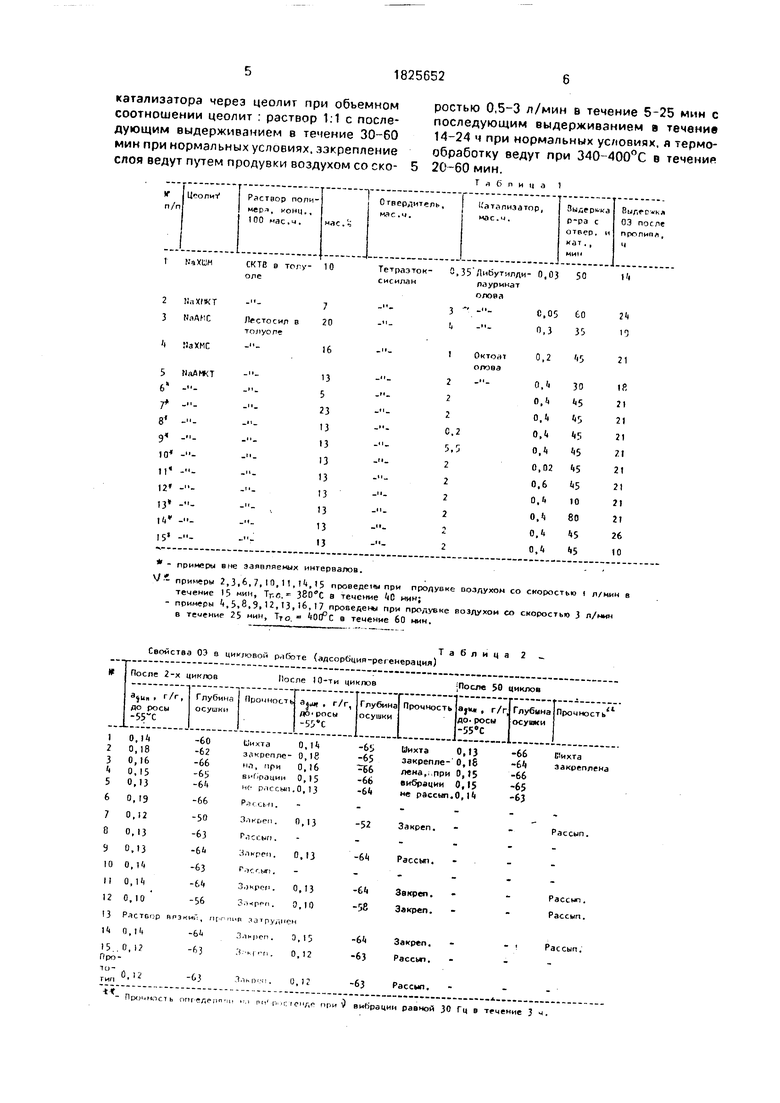

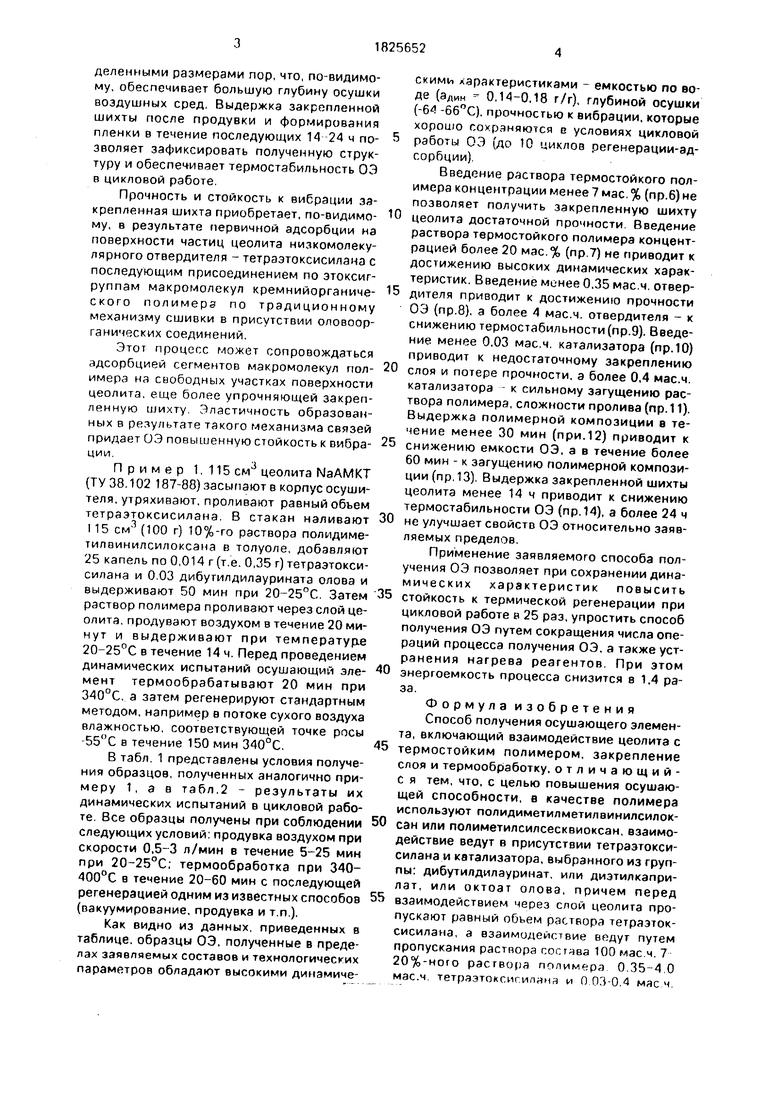

В табл. 1 представлены условия получения образцов, полученных аналогично примеру 1, а в табл.2 - результаты их динамических испытаний в цикловой работе. Все образцы получены при соблюдении следующих условий: продувка воздухом при скорости 0,5-3 л/мин в течение 5-25 мин при 20-25°С; термообработка при 340- 400°С в течение 20-60 мин с последующей регенерацией одним из известных способов (вакуумировэние, продувка и т.п.).

Как видно из данных, приведенных в таблице, образцы ОЭ, полученные в пределах заявляемых составов и технологических параметров обладают высокими динэмиче0

5

0

5

0

5

0

5

0

5

скими характеристиками - емкостью по воде (эдин - 0,14-0.18 г/г), глубиной осушки (-64 -6б°С). прочностью к вибрации, которые хорошо сохраняются в условиях цикловой работы ОЭ (до 10 циклов регенерации-адсорбции).

Введение раствора термостойкого полимера концентрации менее 7 мае. % (пр.6) не позволяет получить закрепленную шихту цеолита достаточной прочности. Введение раствора термостойкого полимера концентрацией более 20 мас.% (пр.7) не приводит к достижению высоких динамических характеристик. Введение менее 0,35 мае.ч. отвердителя приводит к достижению прочности ОЭ (пр.8). а более 4 мае.ч. отвердителя - к снижению термостабильности (пр.9). Введение менее 0,03 мае,ч. катализатора (пр.10) приводит к недостаточному закреплению слоя и потере прочности, а более 0,4 мае.ч. катализатора - к сильному загущению раствора полимера, сложности пролива (пр.11). Выдержка полимерной композиции в течение менее 30 мин (при.12) приводит к снижению емкости ОЭ, а в течение более 60 мин - к загущению полимерной композиции (пр. 13). Выдержка закрепленной шихты цеолита менее 14 ч приводит к снижению термостабильности ОЭ (пр. 14), а более 24 ч не улучшает свойств ОЭ относительно заявляемых пределов.

Применение заявляемого способа получения ОЭ позволяет при сохранении динамических характеристик повысить стойкость к термической регенерации при цикловой работе в 25 раз, упростить способ получения ОЭ путем сокращения числа операций процесса получения ОЭ. а также устранения нагрева реагентов. При этом энергоемкость процесса снизится в 1,4 раза.

Формула изобретения

Способ получения осушающего элемента, включающий взаимодействие цеолита с термостойким полимером, закрепление слоя и термообработку, отличающий- с я тем, что, с целью повышения осушающей способности, в качестве полимера используют полидиметилметилвинилсилокеан или полиметилсилсесквиоксан, взаимодействие ведут в присутствии тетраэтоксисилана и катализатора, выбранного из группы: дибутилдилауринат, или диэтилкэпри- лат, или октоат олова, причем перед взаимодействием через слой цеолита пропускают равный обьем раствора тетраэтоксисилана, а взаимодействие ведут путем пропускания раствора сосгдва 100 мае.ч. 7 20%-иого раствора полимера 0.35-4.0 мае.ч. тетрзэтоксигилимд и 0 03-0.4 мае ч.

катализатора через цеолит при обьемном соотношении цеолит : раствор 1:1 с последующим выдерживанием в течение 30-60 мин при нормальных условиях, ззкрепление слоя ведут путем продувки воздухом со скоростью 0,5-3 л/мин в течение 5-25 мин с последующим выдерживанием в течение 14-24 ч при нормальных условиях, я термообработку ведут при 340-400°С в течения 20-60 мин.

Т л 6 л и ч а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения осушающего элемента | 1989 |

|

SU1763000A1 |

| ТЕРМО-, ТОПЛИВОСТОЙКАЯ СИЛОКСАНОВАЯ ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 2013 |

|

RU2534793C2 |

| ОГНЕСТОЙКИЙ ВСПЕНЕННЫЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2543869C2 |

| Способ получения пористого неорганического каркаса, на основе кремнийсодержащих соединений, с контролируемым релизом активного биоцида (диоксида хлора) | 2020 |

|

RU2780481C2 |

| ОТВЕРЖДАЮЩАЯ СМЕСЬ ДЛЯ ЖИДКИХ СИЛОКСАНОВЫХ КАУЧУКОВ С КОНЦЕВЫМИ СИЛАНОЛЬНЫМИ ГРУППАМИ | 1991 |

|

RU2010820C1 |

| Способ получения осушающего элемента | 1991 |

|

SU1818142A1 |

| Материал моделей для исследования напряженно-деформированного состояния объектов методом фотомеханики | 1980 |

|

SU958850A1 |

| ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2223296C1 |

| Разделительное двухслойное покрытие для модельной оснастки | 1986 |

|

SU1323211A1 |

| ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2290424C2 |

Через слой цеолита пропускают равный обьему слоя о&ьем тетраэтоксисилана и раствор, содержащий на ЮОмас.ч. 7--20%-ного раствора термостойкого полимера, 0,35-4,0 мае.ч тетраэтоксисилана и 0.03-0,4 мае.ч, дибутилдилаурината олова, или диэтилкап- рилата олова, или октоата олова, после чего выдерживают 30-60 мин при 20-25°С. а затем продувают воздухом и выдерживают 14-24ч при . 2 табл

- примеры вне заявляемых интервалов.

V примеры 2,3,6, 7, Ю, 11, И, 15 проведены при продувке воздухом со скоростью I л/мин в

течение 15 мин, Trie. а течение 40 нин;

- примеры 4,5,8,9,12,13,16,17 проведены при лродуеке воздухом со скоростью 3 л/нин в течение 25 мин, Тто 400°С а течение 60 мин.

Свойства ОЭ в цикловой работе (адсорбция-регенерация)

о

п

О, 14 0,18 0,16 0,15 0,13

О, 19 0,12 0,13 0,13 О,

о,и

О, 10

-60 -62 -66 -65 -64

-66 -50 -63 -64 -63 -64 -56

РЛСТВГ р ВРЗКИ,

О,(It О, I

-64 -63

0,12-63

Прокипеть омггл М тПихта0,14

зйкрепле- 0,18 на, при 0,16 вибрации 0,15 но рлссыл.0,13

Рлгсн.

Злкет . Рлссып. Злкрем. Глтып, З.жреп , З. .

ир тотруднгн

. Э, I 5 3 м -п. О, 12

0,13 0,13

0,13 0.10

l.lhD .l.О, It

t t ПП |. ,f г OM/-,P

)

Таблица 2

Цихта 0,13 зэкрепле- 0,|8 лена,, при 0,15 вибрации 0,15 не рассып.О,14

-66 -64 -66 -65 -63

Шихта закреплена

Закреп. Рассып.

Закрел. Закреп.

Закреп. Рассып,

Рассып.

Рассып. Рассып.

Рассып.

-63 Рассып,

i V вибрации равной 30 Гц в течение 3

| Патент США № 4665050 кл 502 402 1987 Патент США №4447565 кл 523-219, 1984 |

Авторы

Даты

1993-07-07—Публикация

1991-05-05—Подача