Изобретение относится к области изготовления полых технических изделий и может быть использовано при изготовлении надувных оболочек, в частности резинокордных, применяемых в горной промышленности.

Целью изобретения является повышение качества оболочек

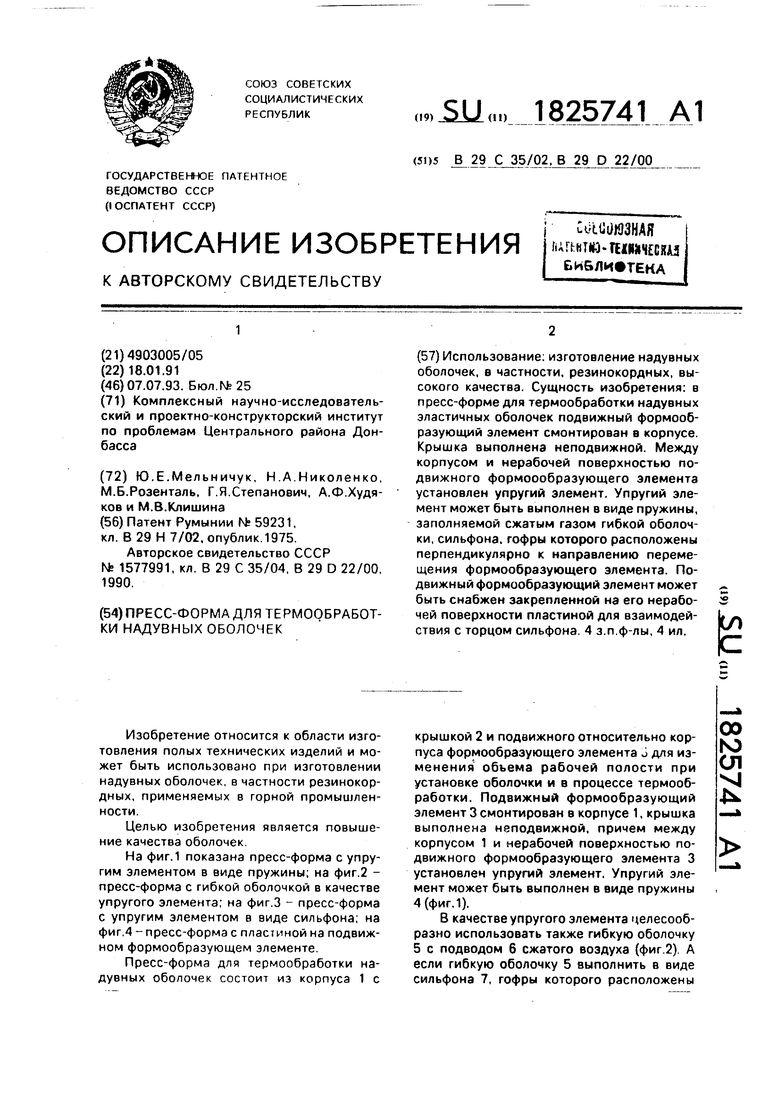

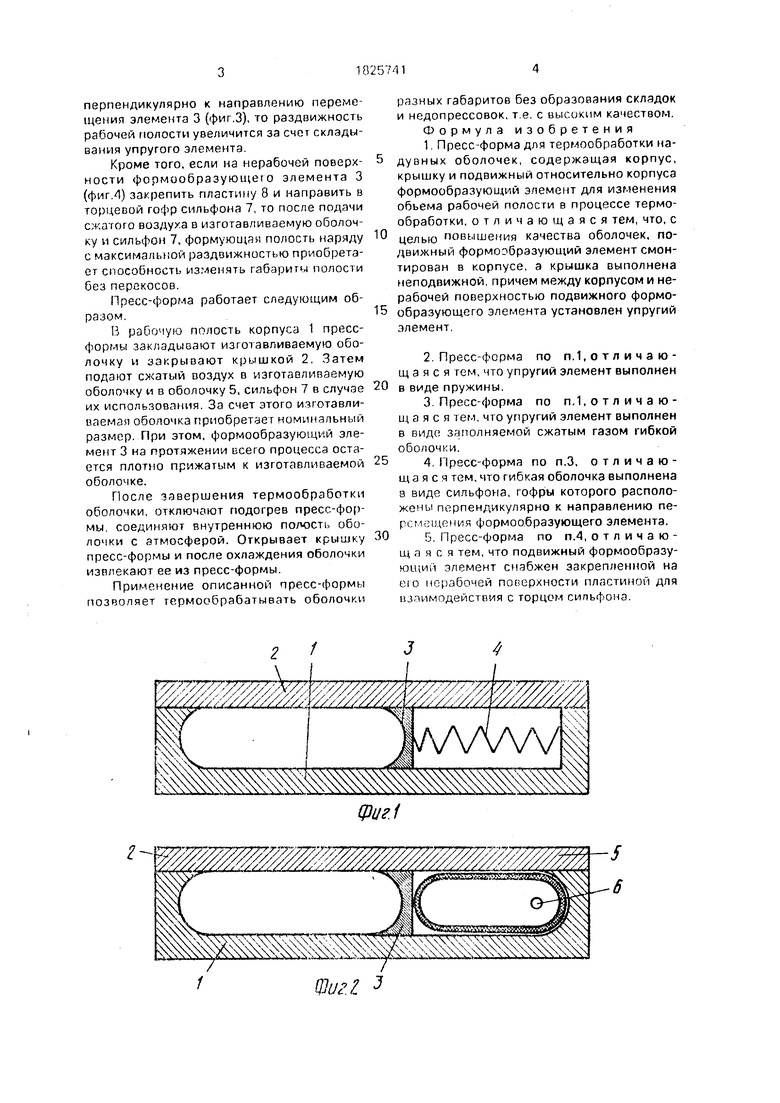

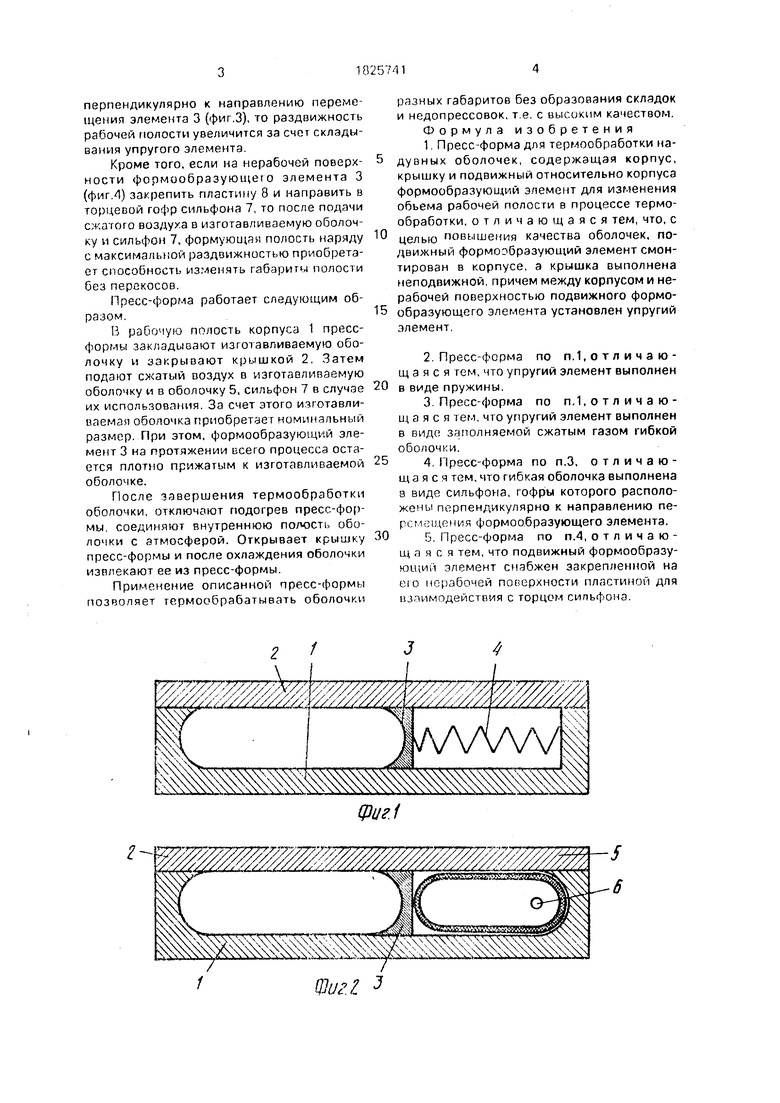

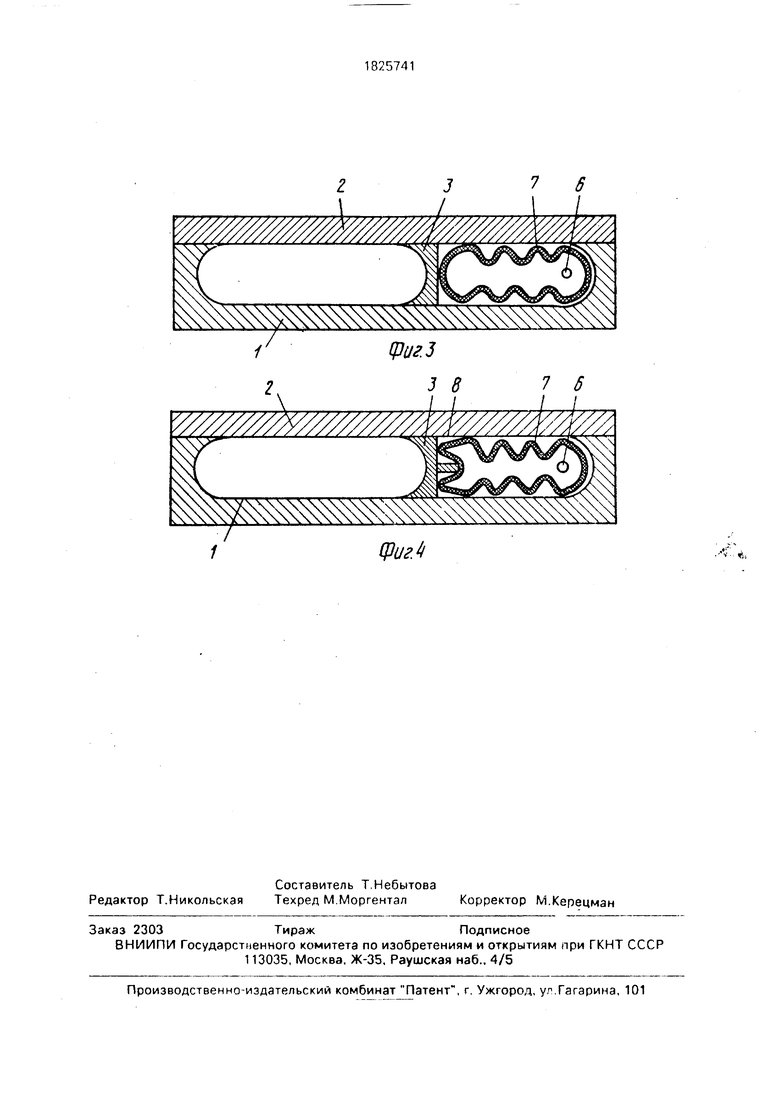

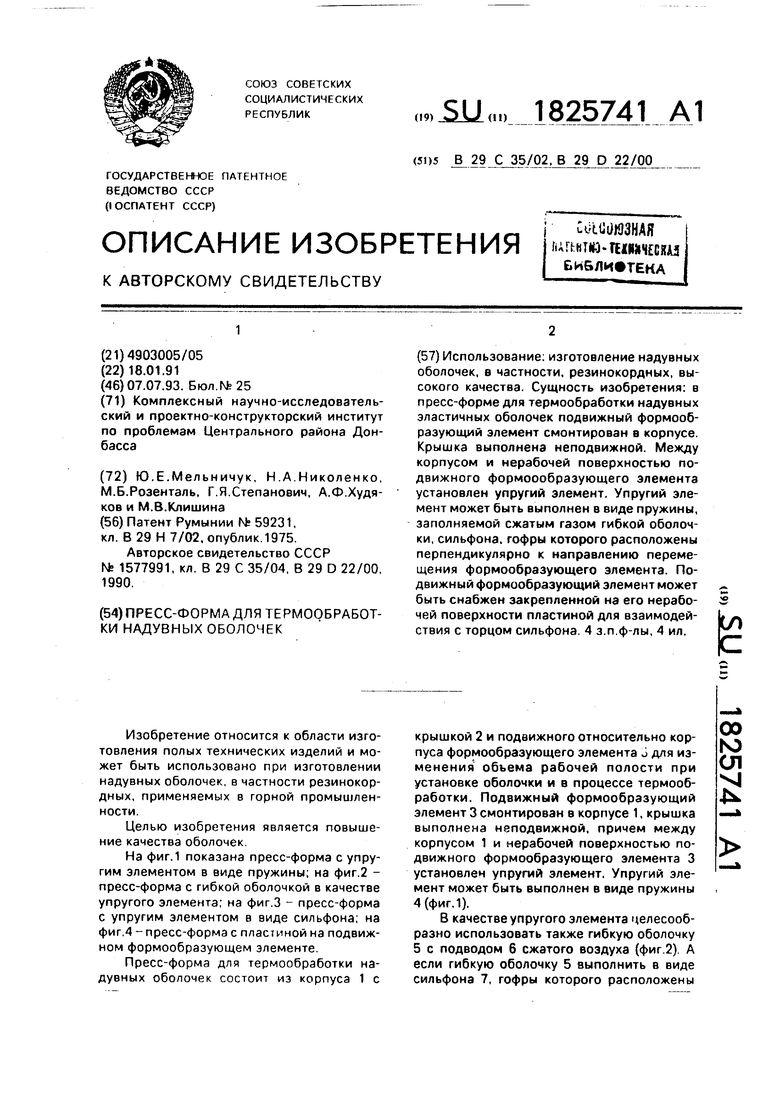

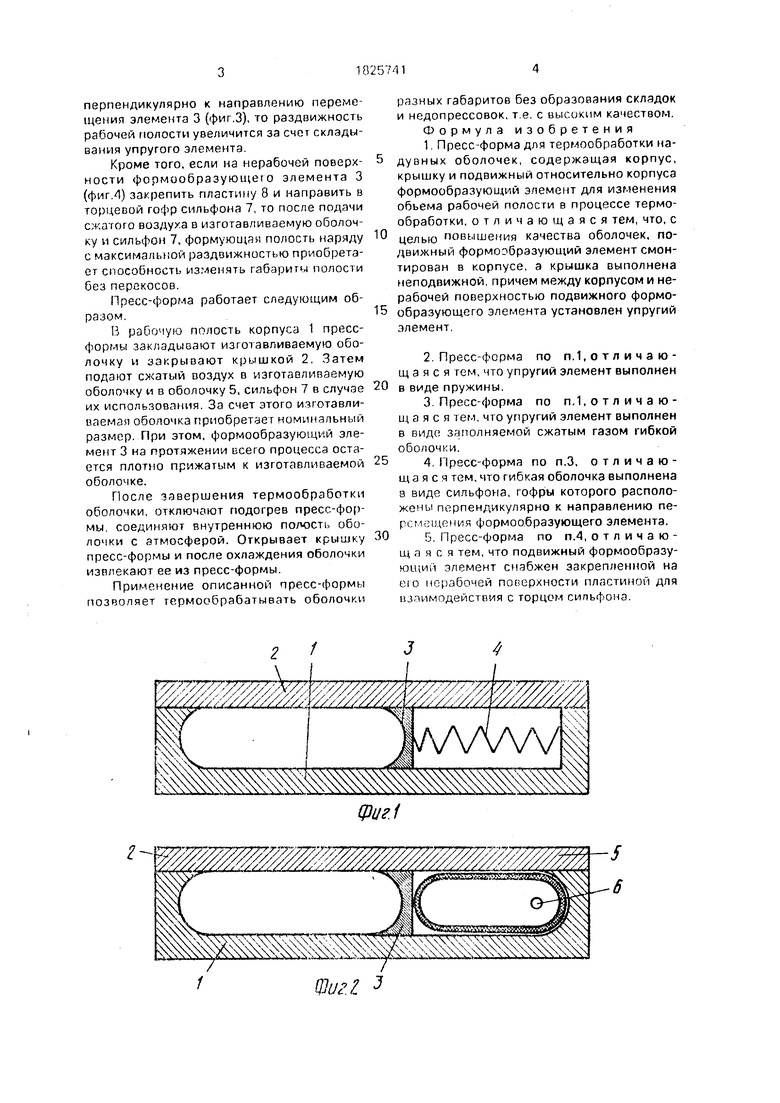

На фиг. 1 показана пресс-форма с упругим элементом в виде пружины; на фиг.2 - пресс-форма с гибкой оболочкой в качестве упругого элемента; на фиг.З - пресс-форма с упругим элементом в виде сильфона; на фиг.4 - пресс-форма с пластиной на подвижном формообразующем элементе.

Пресс-форма для термообработки надувных оболочек состоит из корпуса 1 с

крышкой 2 и подвижного относительно корпуса формообразующего элемента J для изменения объема рабочей полости при установке оболочки и в процессе термообработки. Подвижный формообразующий элемент 3 смонтирован в корпусе 1, крышка выполнена неподвижной, причем между корпусом 1 и нерабочей поверхностью подвижного формообразующего элемента 3 установлен упругий элемент. Упругий элемент может быть выполнен в виде пружины 4(фиг.1).

В качестве упругого элемента целесообразно использовать также гибкую оболочку 5 с подводом 6 сжатого воздуха (фиг,2) А если гибкую оболочку 5 выполнить в виде сильфона 7, гофры которого расположены

00

ю ел

VI

Јь

перпендикулярно к направлению перемещения элемента 3 (фиг.З), то раздвижность рабочей полости увеличится за счет складывания упругого элемента.

Кроме того, если на нерабочей поверхности формообразующего элемента 3 (фиг.4) закрепить пластину 8 и направить в торцевой гофр сильфона 7, то после подачи сжатого воздуха в изготавливаемую оболочку и сильфом 7, формующая полость наряду с максимальной раздвижностью приобретает способность изменять габариты полости без перекосов.

Пресс-форма работает следующим образом.

В рабочую полость корпуса 1 пресс- формы закладывают изготавливаемую оболочку и закрывают крышкой 2. Затем подают сжатый воздух в изготавливаемую оболочку и в оболочку 5, сильфон 7 в случае их использования. За счет этого изготавливаемая оболочка приобретает номинальный размер. При этом, формообразующий элемент 3 на протяжении всего процесса остается плотно прижатым к изготавливаемой оболочке.

После завершения термообработки оболочки, отключают подогрев пресс-формы, соединяют внутреннюю полость оболочки с атмосферой. Открывает крышку пресс-формы и после охлаждения оболочки извлекают ее из пресс-формы.

Применение описанной пресс-формы позволяет термообрабатывать оболочки

разных габаритов без образования складок и недопрессовок, т е. с высоким качеством. Формула изобретения 1 Пресс-форма для термообработки надувных оболочек, содержащая корпус, крышку и подвижный относительно корпуса формообразующий элемент для изменения обьема рабочей полости в процессе термообработки, отличающаяся тем, что, с

целью повышения качества оболочек, подвижный формообразующий элемент смонтирован в корпусе, а крышка выполнена неподвижной, причем между корпусом и нерабочей поверхностью подвижного формообразующего элемента установлен упругий элемент.

0

5

0

2. Пресс-форма по .отличающаяся гем, что упругий элемент выполнен в виде пружины.

3 Пресс-форма по п. 1,отличающая с я IBM, что упругий элемент выполнен в виде заполняемой сжатым газом гибкой оболочки.

А. Пресс-форма по п.З, отличающая с ч тем, что гибкая оболочка выполнена в виде сильфона, гофры которого расположены перпендикулярно к направлению пе- рсмощсния формообразующего элемента.

5. Пресс-форма по п.4, отличающаяся тем, что подвижный формообразующий элемент снабжен закрепленной на ею нерабочей поверхности пластиной для взаимодействия с торцом сильфона.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИОБЪЕМНЫЙ СИЛЬФОН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2215214C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ/РАЗБОРКИ ВОЛНОВОЙ ГЕРМЕТИЧНОЙ ПЕРЕДАЧИ И УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ Абрамова В.А. | 2014 |

|

RU2568626C1 |

| АМОРТИЗАТОР | 2005 |

|

RU2277651C1 |

| СИСТЕМА БЕЗОПАСНОСТИ ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2299820C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ РЕЗИНОКОРДНЫХ ОБОЛОЧЕК И СПОСОБ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2688602C1 |

| ПНЕВМАТИЧЕСКОЕ ГЕРМЕТИЗИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ВРЕМЕННОГО ПЕРЕКРЫТИЯ ТРУБОПРОВОДОВ | 2002 |

|

RU2232339C2 |

| ПНЕВМАТИЧЕСКАЯ ПОДВЕСКА ТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2467886C1 |

| Способ изготовления надувных эластичных оболочек | 1988 |

|

SU1577991A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ЗАГОТОВОК РЕЗИНОКОРДНЫХ ОБОЛОЧЕК В ПРЕСС-ФОРМЕ | 2017 |

|

RU2668868C1 |

| Виброизолирующее устройство | 2021 |

|

RU2771403C1 |

Использование, изготовление надувных оболочек, в частности, резинокордных, высокого качества. Сущность изобретения: в пресс-форме для термообработки надувных эластичных оболочек подвижный формообразующий элемент смонтирован в корпусе. Крышка выполнена неподвижной. Между корпусом и нерабочей поверхностью подвижного формоообразующего элемента установлен упругий элемент. Упругий элемент может быть выполнен в виде пружины, заполняемой сжатым газом гибкой оболочки, сильфона. гофры которого расположены перпендикулярно к направлению перемещения формообразующего элемента. Подвижный формообразующий элемент может быть снабжен закрепленной на его нерабочей поверхности пластиной для взаимодействия с торцом сильфона. 4 з.п.ф-лы, 4 ил. Ё

Фиг1 J

гфигЗ

3 8

7 6

фиг. 4

.,

| Станок для отделки валенок | 1927 |

|

SU59231A1 |

| Солесос | 1922 |

|

SU29A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Способ изготовления надувных эластичных оболочек | 1988 |

|

SU1577991A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1993-07-07—Публикация

1991-01-18—Подача