Изобретение относится к области машиностроения, а именно к трубопроводной арматуре, в частности к конструкциям и технологии изготовления тонкостенных сильфонов, в основном из нержавеющей стали.

Металлические сильфоны являются широко распространенными конструктивными элементами многоцелевого назначения. Такие сильфоны могут быть использованы, в частности, в качестве различных компенсирующих устройств, работающих в условиях широкого диапазона давления и температур и служащих для восприятия продольных и угловых перемещений трубопроводов.

Известно большое количество конструкций не только однослойных, но и многослойных сильфонов, содержащих расположенные одна в другой гофрированные оболочки - тонкостенные гофрированные металлические трубки, предназначенные, например, для обеспечения герметичного подвижного соединения трубопроводов для компенсации их относительного перемещения.

Известны также составные сильфоны (см., например, журнал "Feinwerk technick" 1969 г. 1, стр. 16-22), которые изготавливаются сваркой или пайкой из отдельных пластин, что позволяет получать сильфоны различной формы.

Наиболее приемлемым материалом для производства сильфонов является нержавеющая сталь, так как обеспечивает их устойчивую и длительную работу в условиях высоких температур и давлений, а также в агрессивных средах и при наличии вибраций.

Известно, например, техническое решение сильфона по патенту США 3058861, содержащее две расположенные одна в другой гофрированные оболочки, полость между которыми заполнена изолирующим материалом. Однако при частых радиальных перемещениях такого сильфона трение между его оболочками приводит к его разрушению.

Известно техническое решение многослойного тонкостенного сильфона (см., например, Бурцев К. Н. "Металлические сильфоны" - Машгиз, 1963), изготовленного из труб заданного размера, собранных в многослойный пакет. Однако увеличение прочности сильфона за счет увеличения количества его слоев приводит к потере его компенсационной способности (способности совершать осевой ход при сжатии или растяжении).

В качестве прототипа выбрано техническое решение компенсатора тепловых деформаций трубопроводов по а.с. 268105, выполненного в виде двух сильфонов - наружного и внутреннего, гофры которых имеют различные радиусы кривизны. Однако этот сильфон предназначен в основном для компенсации тепловых деформаций и теряет свою осевую устойчивость при значительном повышении внутреннего давления рабочей среды из-за недостаточной прочности.

Существуют различные способы изготовления сильфонов. Так, например, известен способ, описанный у вышеуказанной книге Бурцева К.Н. и заключающийся в изготовлении тонких трубных заготовок, например, вытяжкой или свернутых из листов и сваренных внахлестку или встык, последующее гофрирование этих заготовок на механическом прессе с помощью роликов или специальной пресс-формой, с помощью которых выдавливают в трубных заготовках глубокие концентрические гофры.

Описанный там же и выбранный в качестве прототипа способ заключается в гофрировании трубных заготовок за счет гидравлического давления, подаваемого внутрь трубки, причем снаружи трубки устанавливается разъемная пресс-форма, придающая трубке форму гофрированной оболочки. Стенка сильфона при этом может быть не только однослойной, но и состоять из двух и более слоев одинаковой толщины, поэтому сильфоны из многостенных труб изготавливают практически таким же образом, как и одностенные сильфоны.

Задача, решаемая настоящим изобретением, заключается в создании такой конструкции сильфона, который способен сохранять осевую устойчивость при значительном повышении внутреннего давления рабочей среды с одновременным улучшением его компенсационной способности, а также в расширении арсенала типов конструкций сильфонов за счет создания технологии, дающей возможность изготовления предлагаемого полиобъемного сильфона, у которого имеется межгофровая полость заданного объема. Эта задача решается, во-первых, созданием конструкции полиобъемного многослойного сильфона, техническое решение которого состоит из совокупности существенных признаков, имеющихся в первом независимом пункте формулы изобретения, а именно содержащего не менее двух расположенных одна в другой гофрированных оболочек, гофры которых имеют одинаковый шаг, опираются друг на друга по аксиально-расположенным впадинам и сварены друг с другом со стороны торцов. В частном случае предлагаемого решения в межсильфонной полости, образованной смежными оболочками, создается избыточное давление.

Указанная совокупность признаков достаточна для достижения такого технического результата как повышение прочности сильфона за счет армирования одной гофрированной оболочки сильфона другой с одновременным сохранением упругих свойств сильфона за счет образования в нем межгофровой полости, что и обеспечивает решение поставленной задачи, включая расширение арсенала подобных технических средств.

Кроме того, частное решение настоящего изобретения дает возможность решить задачу создания газовой пружины, что позволяет улучшить компенсационную способность сильфона за счет повышения его демпфирующей способности.

Заявленное устройство может быть получено при применении способа изготовления, техническое решение которого состоит из совокупности существенных признаков, имеющихся во втором независимом пункте формулы изобретения, а именно способ, при котором устанавливают формообразующую разъемную пресс-форму снаружи трубной заготовки, которую герметизируют и подают внутрь давление формующей среды с одновременным приложением к заготовке осевого усилия, причем перед герметизацией трубную заготовку вставляют в моносильфон, который растягивают до размера, определяющего объем межсильфонной полости, разъемные стенки пресс-формы устанавливают во впадины моносильфона, а гофрирование полиобъемного сильфона ведут до достижения заданного размера шага его гофр.

Указанная совокупность признаков достаточна для достижения такого технического результата как обеспечение возможности создания технологии получения полиобъемных сильфонов, а также решает задачу расширения арсенала технических средств.

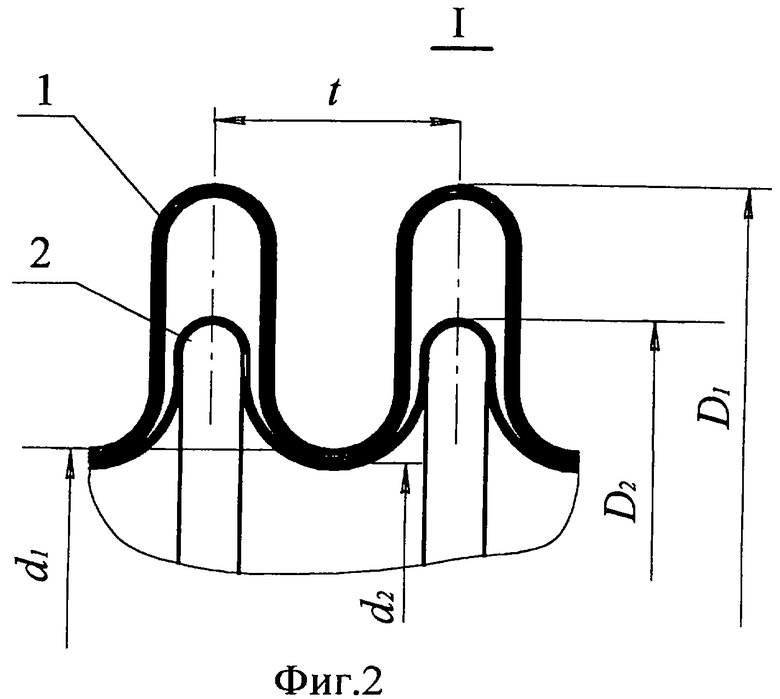

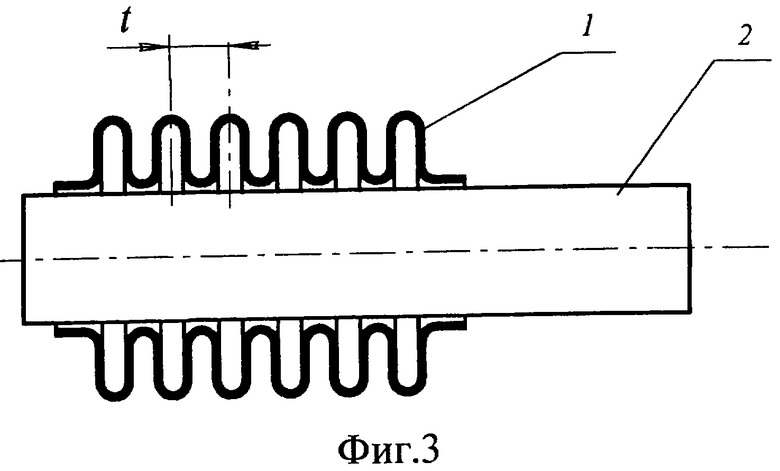

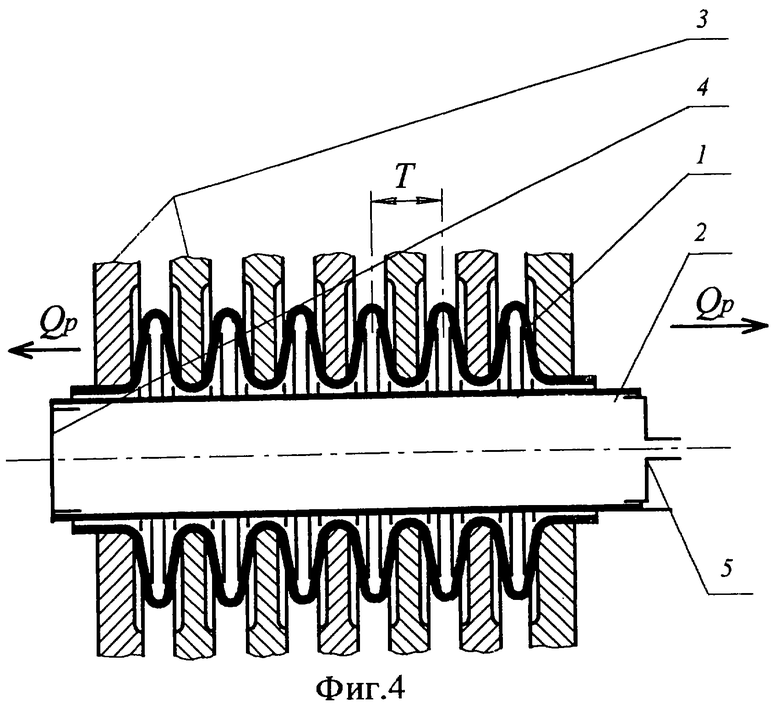

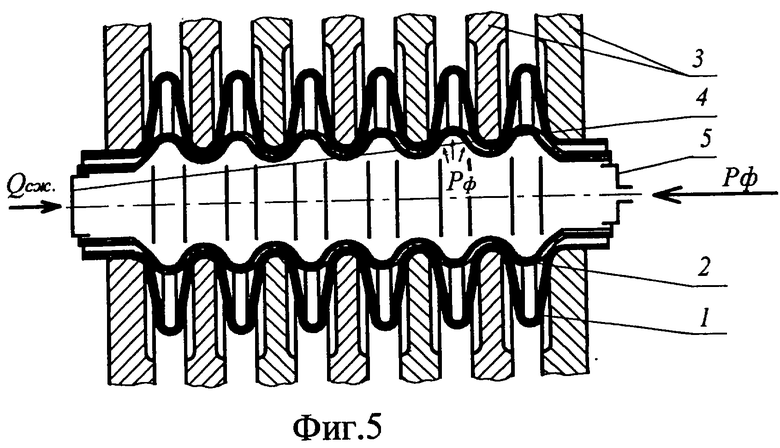

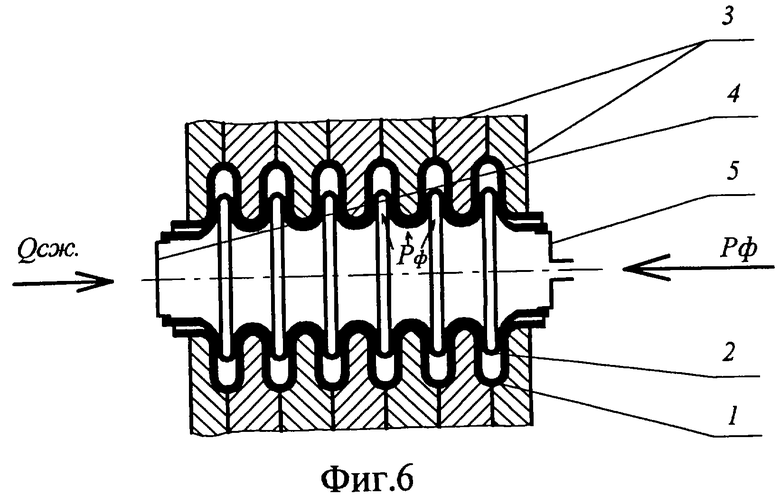

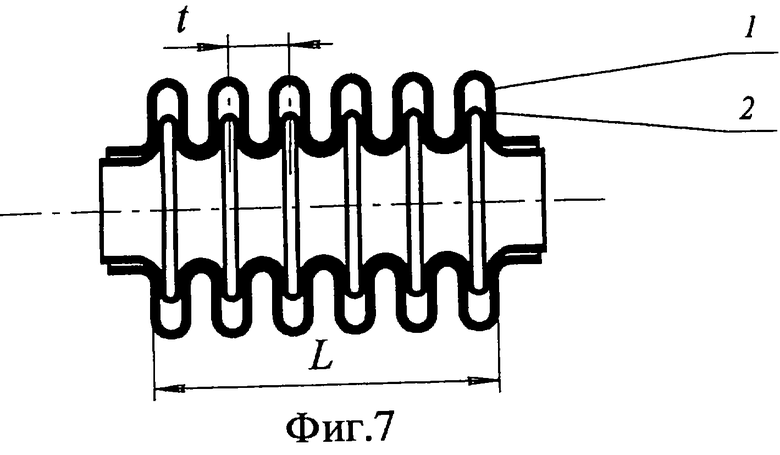

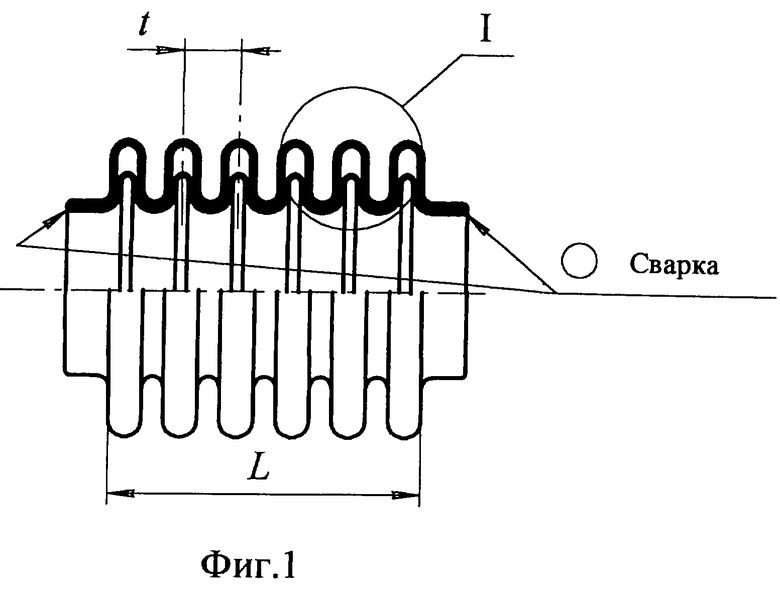

На фиг.1 показана конструкция поли-(двух)объемного сильфона; на фиг.2 - сопряженные гофры двух оболочек, показанные более крупно; на фиг.3 показано положение заготовок перед началом гофрирования; на фиг.4-6 показана последовательность операций по реализации способа изготовления полиобъемного сильфона; на фиг.7 - окончательный вид изделия.

Согласно конструкции, изображенной на фиг.1 и 2, полиобъемный сильфон, у которого размер гофрированной части равен L, состоит из двух сопряженных гофрированных оболочек, сваренных между собой по торцам, причем зазор между впадинами внешней 1 и внутренней 2 оболочек отсутствует или минимален (d1-d2≅2Δ), а диаметры гребней гофр отличаются на расчетную величину (D1>>D2), определяемую условиями работы сильфона и соответственно необходимым объемом межгофровой полости.

На фиг. 3-4 показана последовательность подготовительных операций по получению полиобъемного сильфона (операции до начала гофрирования). В положении, изображенном на фиг.3, в обычный моносильфон 1 с шагом его гофр, равным t, введена полая металлическая трубка 2. В положении, изображенном на фиг.4, моносильфон 1 растянут усилием Qp до размера, от которого зависит величина диаметра гребней гофр создаваемой внутренней гофрированной оболочки 2 и определяемого увеличившимся вследствие приложенного усилия, шагом гофр моносильфона 1, который становится равным Т (при этом, чем больше будет размер Т, тем меньше в итоге получится объем межгофровой полости). С внешней стороны моносильфона 1 в его впадины установлены разъемные стенки пресс-формы 3, а полая трубка 2 герметизирована с одной стороны заглушкой 4, а с другой стороны - штуцером 5.

На фиг. 5-7 показана последовательность операций по непосредственному гофрированию. В положении, изображенном на фиг.3, в полую трубку 2 через штуцер 5 подают давление формующей среды, равное по величине Рф, и одновременно прикладывают сжимающее осевое усилие Qсж. Сумма этих усилий вызывает постепенную деформацию (раздутие) гладкой трубы, показанную стрелками Рф, до состояния, показанного на фиг.6, за счет заполнения материалом стенки трубки 2 внутреннего пространства моносильфона 1 между его гофрами. При этом возможность деформации трубки 2 ограничена, с одной стороны, в месте ее соприкосновения со впадинами моносильфона 1, внутренним диаметром разъемных стенок пресс-формы 3, а с другой стороны, приложение усилия Осж ограничено смыканием стенок пресс-формы. После завершения всех указанных операций получается полиобъемный, в нашем случае двухобъемный сильфон, показанный на фиг.7, у которого размер гофрированной части равен L, а шаг его гофр снова становится равным t (или другому заданному значению размера шага). После операции гофрирования оболочки полисильфона свариваются по торцам. До герметизации (сварки) торцов полиобъемного сильфона может быть произведена зарядка полости сильфона давлением заданной величины через специальный штуцер (не показан) от стандартного зарядного устройства (компрессора, зарядного баллона и т. п.) методами, известными из уровня техники.

Описанным способом может быть также получена конструкция трех- и более объемного (полиобъемного) сильфона.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕВОЗВРАТНО-ЗАПОРНЫЙ ИЛИ ЗАПОРНЫЙ КЛАПАН | 2002 |

|

RU2219411C1 |

| УНИВЕРСАЛЬНЫЙ КОМБИНИРОВАННЫЙ ЗАТВОР | 2001 |

|

RU2219413C2 |

| УНИВЕРСАЛЬНЫЙ КЛАПАН-ЗАТВОР | 2002 |

|

RU2238465C2 |

| УНИВЕРСАЛЬНЫЙ КЛИНОВОЙ ЗАТВОР | 2002 |

|

RU2238464C2 |

| ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ СИЛЬФОНОВ | 2007 |

|

RU2354481C1 |

| АМОРТИЗАТОР БУРИЛЬНОЙ КОЛОННЫ | 1998 |

|

RU2149253C1 |

| Способ изготовления сильфона | 2020 |

|

RU2732845C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОГОФРОВОГО СИЛЬФОНА | 2007 |

|

RU2341348C2 |

| СПОСОБ ФОРМИРОВАНИЯ РЕГУЛЯРНОЙ ГЕКСАГОНАЛЬНОЙ ВОЛОКОННОЙ СТРУКТУРЫ (ВАРИАНТЫ) | 2002 |

|

RU2210795C1 |

| СПОСОБ ФОРМИРОВАНИЯ РЕГУЛЯРНОЙ ГЕКСАГОНАЛЬНОЙ ВОЛОКОННОЙ СТРУКТУРЫ | 2000 |

|

RU2199140C2 |

Изобретение относится к строительству и используется при сооружении и эксплуатации трубопроводов различного назначения. Полиобъемный сильфон содержит не менее двух расположенных одна в другой гофрированных оболочек. Гофры оболочек имеют одинаковый шаг, опираются друг на друга по аксиально расположенным впадинам, а оболочки сварены друг с другом со стороны торцов. В межсильфонной полости, образованной смежными оболочками, создают избыточное давление. Устанавливают формообразующую разъемную пресс-форму снаружи трубной заготовки, герметизируют ее и подают внутрь давление формующей среды с одновременным приложением к заготовке осевого усилия. Перед герметизацией трубную заготовку вставляют в моносильфон, который растягивают до размера, определяющего объем межсильфонной полости, разъемные стенки пресс-формы устанавливают во впадины моносильфона, а гофрирование полиобъемного сильфона ведут до достижения заданного размера шага его гофр. Расширяет арсенал технических средств. 2 с. и 1 з.п.ф-лы, 7 ил.

| 0 |

|

SU268105A1 | |

| US 3055561 A, 16.10.1962 | |||

| Сильфонный компенсатор | 1989 |

|

SU1809907A3 |

| Многослойный сильфонный компенсатор | 1974 |

|

SU531960A1 |

| СПОСОБ РАСПОЗНАВАНИЯ ОДНОФАЗНОГО ДУГОВОГО ЗАМЫКАНИЯ НА ЗЕМЛЮ И ПОВРЕЖДЕННОЙ ФАЗЫ В РАСПРЕДЕЛИТЕЛЬНЫХ СЕТЯХ С ИЗОЛИРОВАННОЙ НЕЙТРАЛЬЮ | 2007 |

|

RU2356062C1 |

Авторы

Даты

2003-10-27—Публикация

2001-11-26—Подача