Изобретение относится к области строительства автомобильных дорог, ирригационных каналов и подобных сооружений, а именно, к выполнению работ по возведению монолитных цементобетонных покрытий.

Цель изобретения - уменьшение энергозатрат, повышение производительности труда и обеспечение возможности круглогодичного возведения покрытия при различных погодноклимэтических условиях.

Поставленная цель достигается тем, что в способе возведения монолитного цемен- тобетонного покрытия, включающем укладку предварительно разогретой бетонной смеси в конструкцию на заранее подготовленное и очищенное основание, уплотнение ее в разогретом состоянии, отделку свежеотформованного бетона и последующее выдерживание, согласно изобретению, на основание укладывают бетонную смесь с первоначальной температурой разогрева,

открытые участки покрытия до уплотнения и после него закрывают передвижными паро- теплоизоляционными щитами с зазором, а вслед за отделкой свежеотформованного бетона наносят на него стационарный слой паро-теплоизоляции, под которым бетон выдерживают до получения заданной прочности.

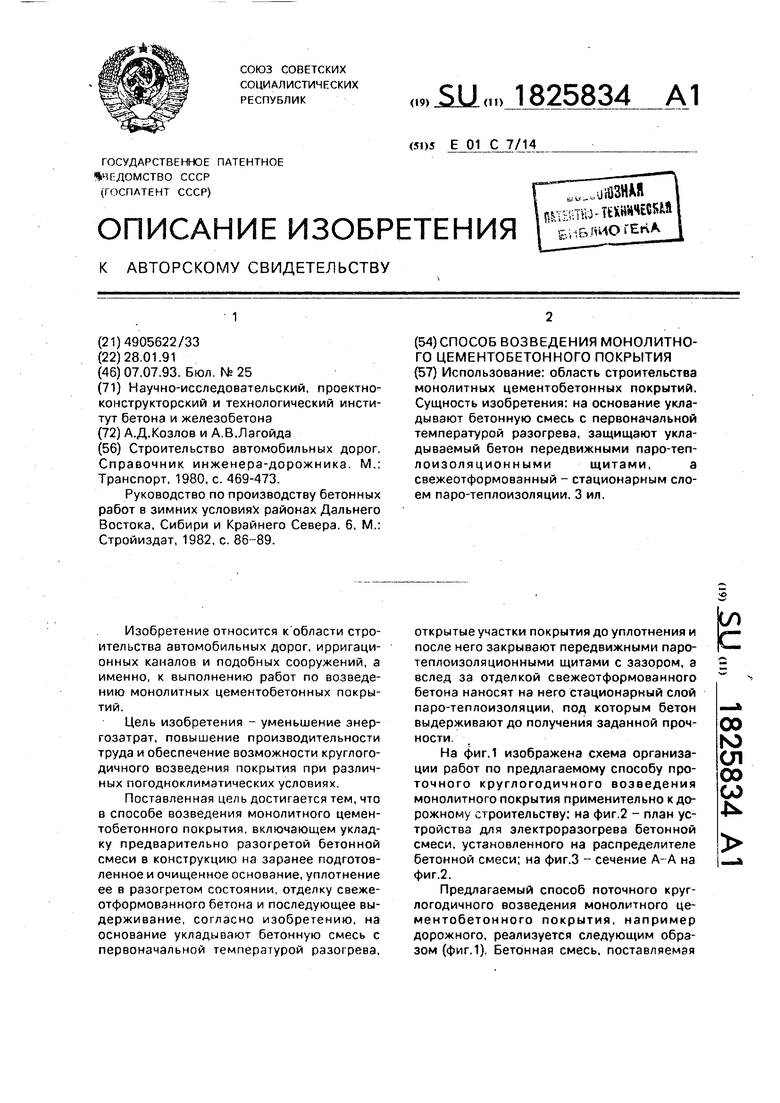

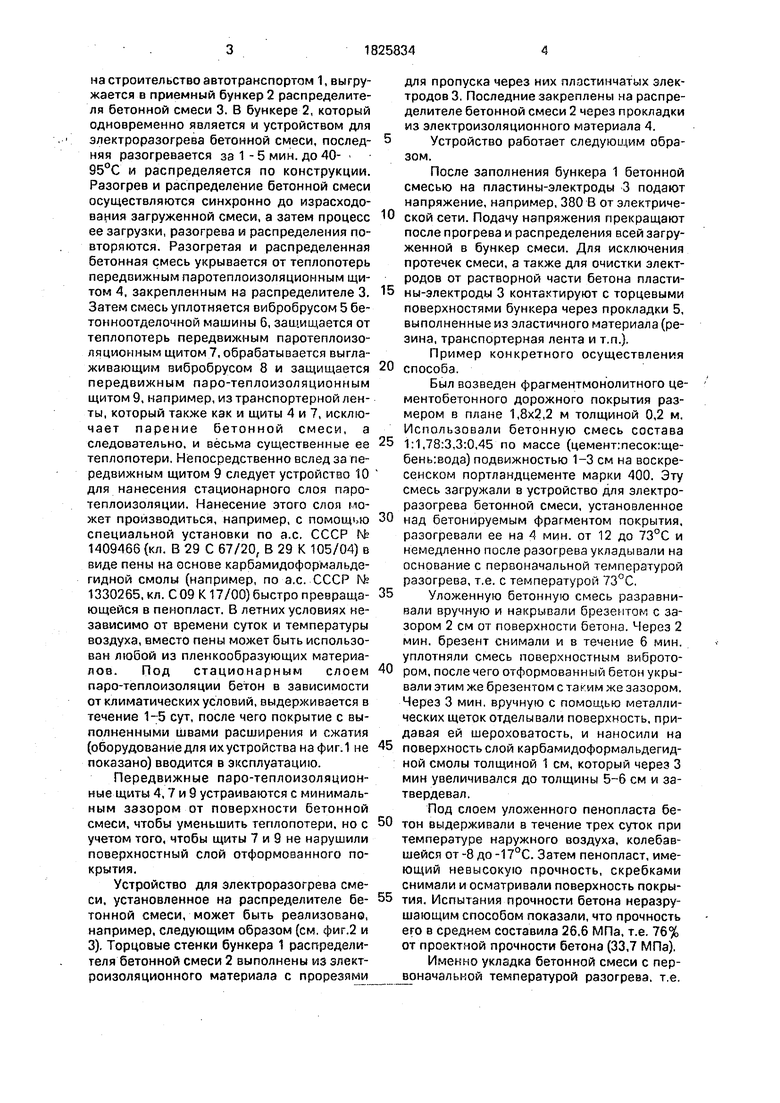

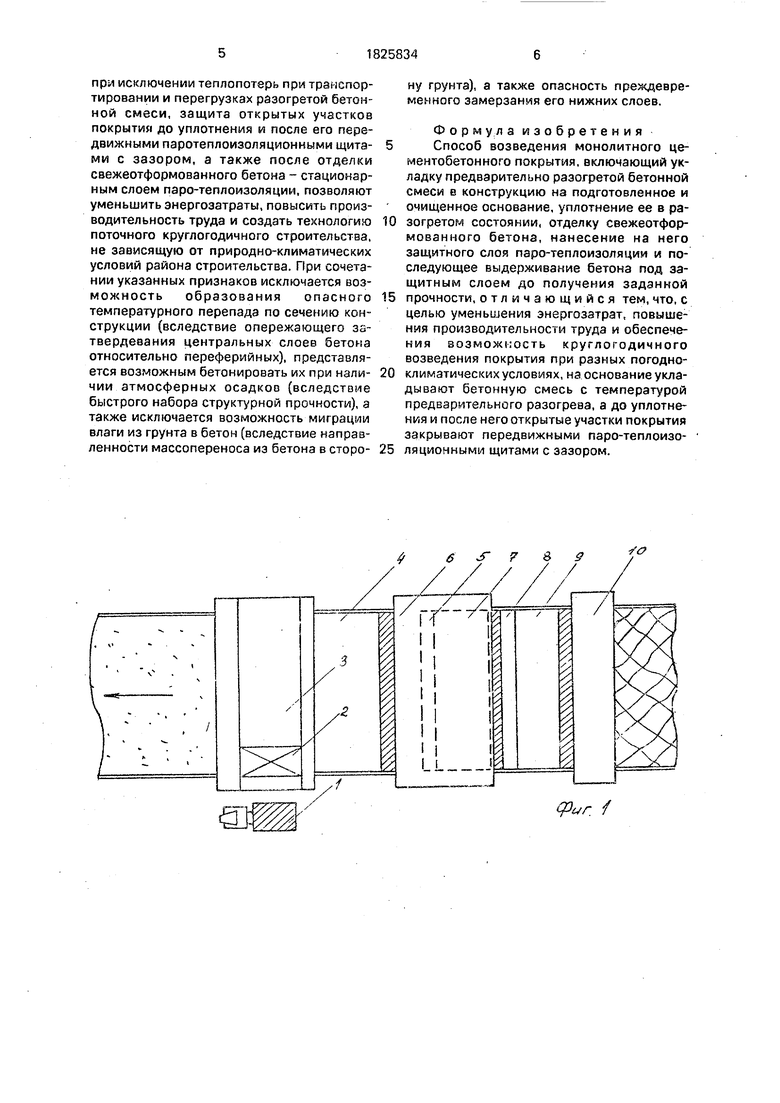

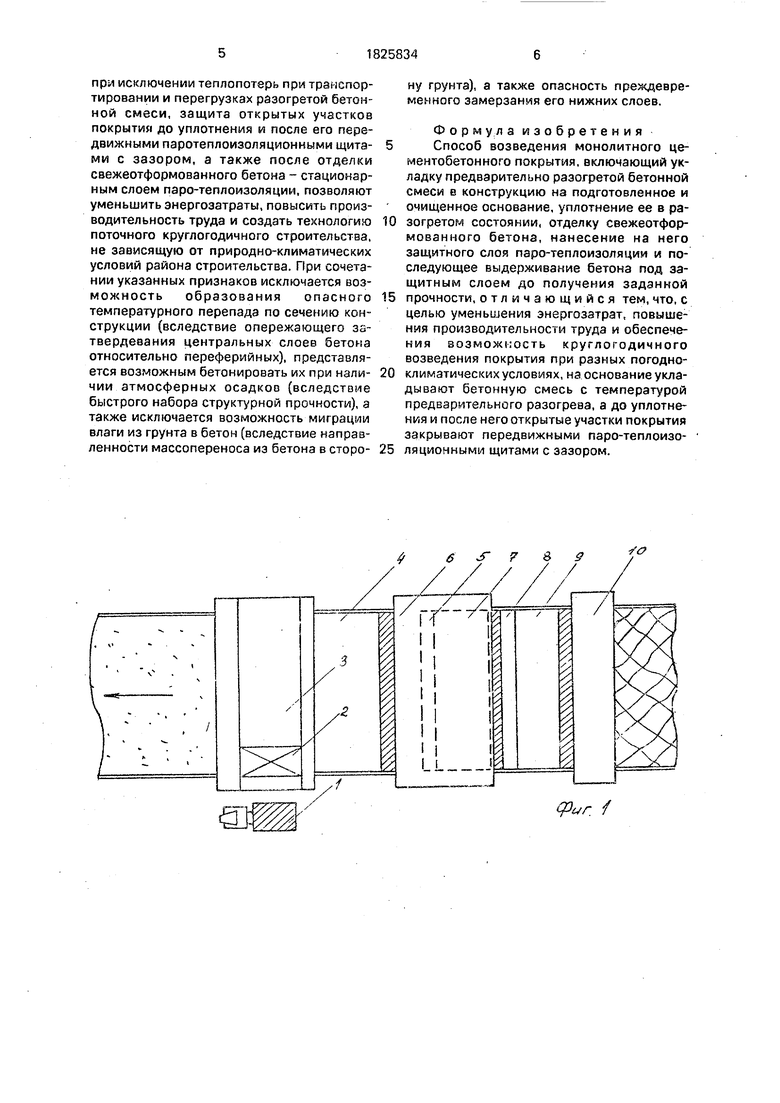

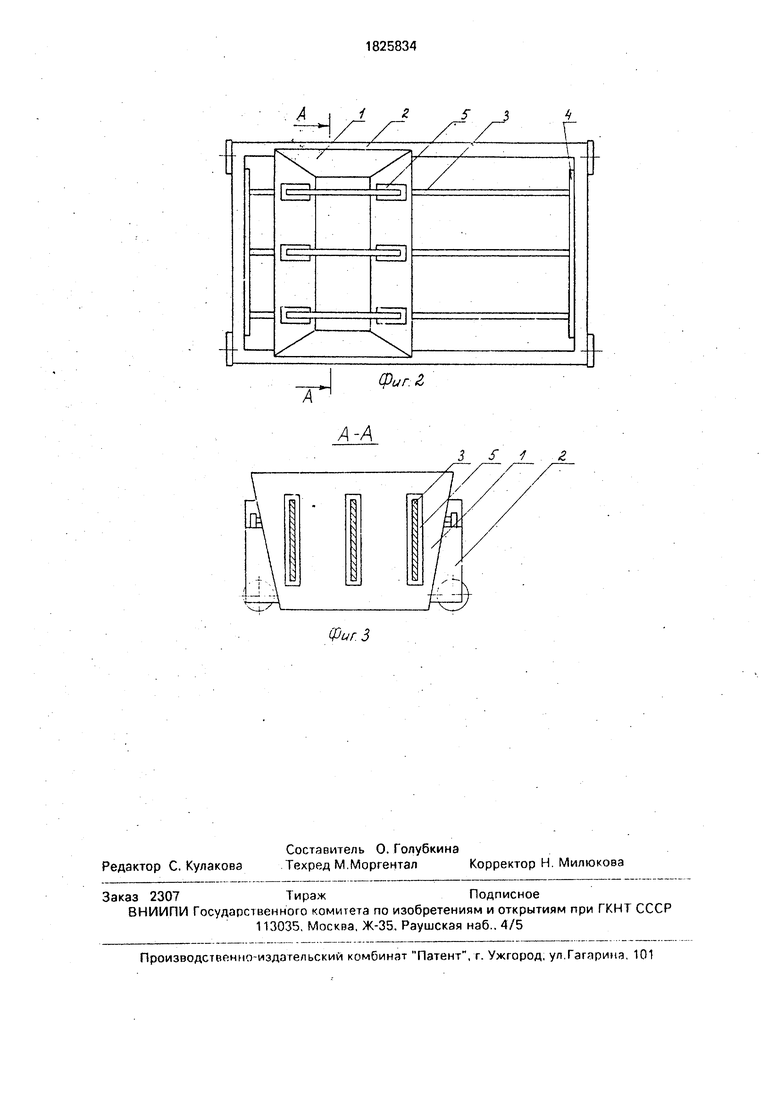

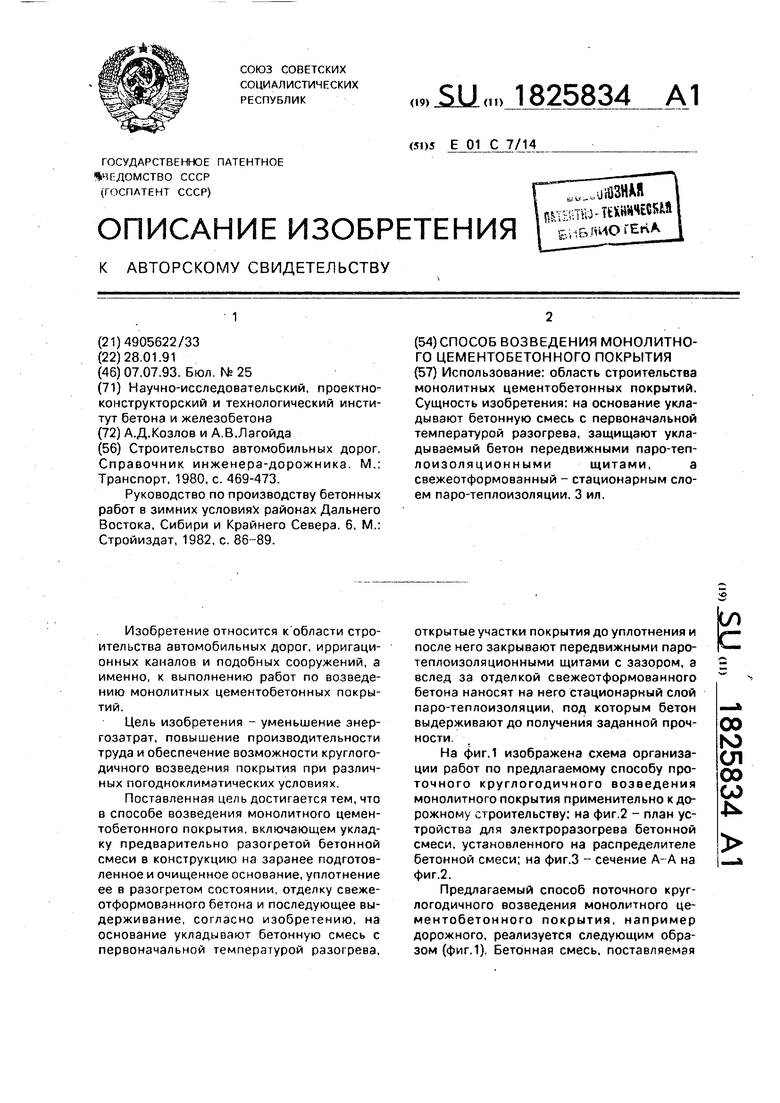

На фиг.1 изображена схема организации работ по предлагаемому способу проточного круглогодичного возведения монолитного покрытия применительно к дорожному строительству; на фиг.2 - план устройства для электроразогрева бетонной смеси, установленного на распределителе бетонной смеси: на фиг.З - сечение А-А на фиг.2.

Предлагаемый способ поточного круглогодичного возведения монолитного це- ментобетонного покрытия, например дорожного, реализуется следующим образом (фиг.1). Бетонная смесь, поставляемая

09 Ю СЛ 00 СО

на строительство автотранспортом 1, выгружается в приемный бункер 2 распределителя бетонной смеси 3. В бункере 2, который одновременно является и устройством для электроразогрева бетонной смеси, последняя разогревается за 1-5 мин. до 40- 95°С и распределяется по конструкции. Разогрев и распределение бетонной смеси осуществляются синхронно до израсходования загруженной смеси, а затем процесс ее загрузки, разогрева и распределения повторяются. Разогретая и распределенная бетонная смесь укрывается от теплопотерь передвижным паротеплоизоляционным щитом 4, закрепленным на распределителе 3. Затем смесь уплотняется вибробрусом 5 бе- тонноотделочной машины 6, защищается от теплопотерь передвижным паротеплоизоляционным щитом 7, обрабатывается выглаживающим вибробрусом 8 и защищается передвижным паро-теплоизоляционным щитом 9, например, из транспортерной ленты, который также как и щиты 4 и 7, исключает парение бетонной смеси, а следовательно, и весьма существенные ее теплопотери, Непосредственно вслед за передвижным щитом 9 следует устройство 10 для нанесения стационарного слоя паро- теплоизоляции, Нанесение этого слоя может производиться, например, с помощью специальной установки по а.с. СССР № 1409466 (кл. В 29 С 67/20, В 29 К 105/04) в виде пены на основе карбамидоформальде- гидной смолы (например, по а,с. СССР № 1330265. кл. С09 К 17/00) быстро превращающейся в пенопласт. В летних условиях независимо от времени суток и температуры воздуха, вместо пены может быть использован любой из пленкообразующих материалов. Под стационарным слоем паро-теплоизоляции бетон в зависимости от климатических условий, выдерживается в течение 1-5 сут, после чего покрытие с выполненными швами расширения и сжатия (оборудование для их устройства на фиг.1 не показано) вводится в эксплуатацию.

Передвижные паро-теплоизоляцион- ные щиты 4,7 и 9 устраиваются с минимальным зазором от поверхности бетонной смеси, чтобы уменьшить теплопотери. но с учетом того, чтобы щмты 7 и 9 не нарушили поверхностный слой отформованного покрытия.

Устройство для электроразогрева смеси, установленное на распределителе бетонной смеси, может быть реализовано, например, следующим образом (см. фиг.2 и 3). Торцовые стенки бункера 1 распределителя бетонной смеси 2 выполнены из электроизоляционного материала с прорезями

для пропуска через них пластинчатых электродов 3. Последние закреплены на распределителе бетонной смеси 2 через прокладки из электроизоляционного материала 4.

Устройство работает следующим образом.

После заполнения бункера 1 бетонной смесью на пластины-электроды 3 подают напряжение, например, 380 В от электрической сети. Подачу напряжения прекращают после прогрева и распределения всей загруженной в бункер смеси. Для исключения протечек смеси, а также для очистки электродов от растворной части бетона пластины-электроды 3 контактируют с торцевыми поверхностями бункера через прокладки 5, выполненные из эластичного материала (резина, транспортерная лента и т.п.).

Пример конкретного осуществления способа.

Был возведен фрагментмонолитного це- ментобетонного дорожного покрытия размером в плане 1,8x2,2 м толщиной 0,2 м. Использовали бетонную смесь состава 1:1,78:3,3:0,45 по массе (цемент:песок:ще- бень:вода) подвижностью 1-3 см на воскре- сенском портландцементе марки 400. Эту смесь загружали в устройство для электроразогрева бетонной смеси, установленное над бетонируемым фрагментом покрытия, разогревали ее на 4 мин. от 12 до 73°С и немедленно после разогрева укладывали на основание с первоначальной температурой разогрева, т.е. с температурой 73°С.

Уложенную бетонную смесь разравнивали вручную и накрывали брезентом с зазором 2 см от поверхности бетона. Через 2 мин. брезент снимали и в течение 6 мин. уплотняли смесь поверхностным вибротором, после чего отформованный бетон укрывали этим же брезентом с таким же зазором. Через 3 мин. вручную с помощью металлических щеток отделывали поверхность, придавая ей шероховатость, и наносили на поверхность слой карбамидоформальдегид- ной смолы толщиной 1 см, который через 3 мин увеличивался до толщины 5-6 см и затвердевал.

Под слоем уложенного пенопласта бетон выдерживали в течение трех суток при температуре наружного воздуха, колебавшейся от -8 до -17°С. Затем пенопласт, имеющий невысокую прочность, скребками снимали и осматривали поверхность покры- 5 тия. Испытания прочности бетона неразрушающим способом показали, что прочность его в среднем составила 26,6 МПа, т.е. 76% от проектной прочности бетона (33,7 МПа).

Именно укладка бетонной смеси с первоначальной температурой разогрева, т.е.

0

5

0

5

0

5

0

5

0

при исключении теллопотврь при транспортировании и перегрузках разогретой бетонной смеси, защита открытых участков покрытия до уплотнения и после его передвижными паротеплоизоляционными щита- ми с зазором, а также после отделки свежеотформованного бетона - стационарным слоем паро-теплоизоляции, позволяют уменьшить энергозатраты, повысить произ- водительность труда и создать технологию поточного круглогодичного строительства, не зависящую от природно-климатических условий района строительства. При сочетании указанных признаков исключается возможность образования опасного температурного перепада по сечению конструкции (вследствие опережающего затвердевания центральных слоев бетона относительно переферийных), представляется возможным бетонировать их при нали- чии атмосферных осадков {вследствие быстрого набора структурной прочности), а также исключается возможность миграции влаги из грунта в бетон (вследствие направленности массопереноса из бетона в сторо-

ну грунта), а также опасность преждевременного замерзания его нижних слоев.

Формула изобретения Способ возведения монолитного цементобетон ного покрытия, включающий укладку предварительно разогретой бетонной смеси в конструкцию на подготовленное и очищенное основание, уплотнение ее в разогретом состоянии, отделку свежеотформованного бетона, нанесение на него защитного слоя паро-теплоизоляции и последующее выдерживание бетона под защитным слоем до получения заданной прочности, отличающийся тем, что, с целью уменьшения энергозатрат, повышения производительности труда и обеспечения возможность круглогодичного возведения покрытия при разных погодно- климатических условиях, на основание укладывают бетонную смесь с температурой предварительного разогрева, а до уплотнения и после него открытые участки покрытия закрывают передвижными паро-теплоизо- ляционными щитами с зазором.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления монолитных конструкций | 1976 |

|

SU644750A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОРАЗГОРЕВА БЕТОННОЙ СМЕСИ | 1990 |

|

RU1780262C |

| СПОСОБ ЭЛЕКТРОРАЗОГРЕВА БЕТОННОЙ СМЕСИ | 1992 |

|

RU2054997C1 |

| Способ изготовления бетонных изде-лий | 1979 |

|

SU815708A1 |

| СПОСОБ ЭЛЕКТРОРАЗОГРЕВА БЕТОННОЙ СМЕСИ | 1991 |

|

RU2017610C1 |

| СПОСОБ ЭЛЕКТРОРАЗОГРЕВА БЕТОННОЙ СМЕСИ | 1990 |

|

RU1729054C |

| Устройство для предварительного электроразогрева бетонной смеси | 1991 |

|

SU1749049A1 |

| СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНЫХ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 1997 |

|

RU2119025C1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТО-БЕТОННЫХ ИЗДЕЛИЙ | 2006 |

|

RU2304043C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ОБРАБОТКИ БЕТОННОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133194C1 |

Использование: область строительства монолитных цементобетонных покрытий. Сущность изобретения: на основание укладывают бетонную смесь с первоначальной температурой разогрева, защищают укладываемый бетон передвижными паро-теп- лоизоляционнымищитами,а свежеотформованный - стационарным слоем паро-теплоизоляции. 3 ил.

б J- В 9

фиг f

f

I

A

Фиг 3

5

4

1

//

Ј

фиг 2

3 S 1

| Строительство автомобильных дорог | |||

| Справочник инженера-дорожника | |||

| М.: Транспорт | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Прибор для раскрывания парашюта на желаемом расстоянии от места спуска | 1922 |

|

SU469A1 |

| Руководство по производству бетонных работ в зимних условиях районах Дальнего Востока, Сибири и Крайнего Севера | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

Авторы

Даты

1993-07-07—Публикация

1991-01-28—Подача